Рекомендации по смазке корпусов подшипников центробежных насосов API

Все больше и больше заводов ставят перед собой цели, направленные на увеличение среднего времени между ремонтами (MTBR) вращающегося оборудования, в том числе центробежных насосов для использования в нефтяной, нефтехимической и газовой промышленности. Повышение эффективности смазки технологических насосов API будет большим вкладом в достижение этой цели.

В этой статье вы узнаете об оптимальных способах смазки подшипников в технологических насосах API, включая данные о дисках и смазке масляным кольцом, поддержании надлежащего уровня и контроле загрязнения. Подшипники, смазанные должным образом и с минимальным загрязнением, будут работать при более низких температурах и в течение более длительных периодов времени.

Введение

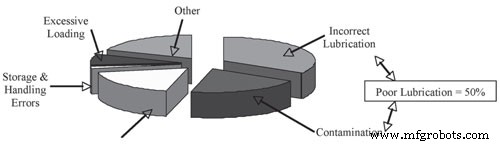

Эта статья посвящена горизонтальным центробежным технологическим насосам API (American Petroleum Industry), но многие темы / концепции могут также применяться к насосам ANSI. Были проведены различные исследования причин преждевременного выхода подшипников качения из строя, и неизменно причиной № 1 является плохая смазка. Одно конкретное исследование показало, что 50 процентов повреждений вызвано дефектной смазкой. Плохая или дефектная смазка может быть классифицирована как:

• Неправильный смазочный материал

• Неправильное количество смазки

• Загрязненная смазка

• Ухудшение смазочного материала

Рис. 1. Типичные причины выхода из строя подшипников

Стандарт API 610 требует минимального срока службы подшипников (L10) 25 000 часов при непрерывной работе и номинальных условиях и не менее 16 000 часов при максимальных нагрузках и скорости. Срок службы L10 - это количество оборотов, которое выдержат 90 процентов группы идентичных подшипников в одинаковых условиях до появления первых признаков усталостного разрушения. Если предположить, что время работы составляет 80 процентов в год (292 дня в году), минимальный ожидаемый срок службы подшипника L10 составит 3,5 и 2,2 года соответственно.

Как указывалось выше, плохая смазка приведет к выходу из строя 50 процентов этих подшипников до появления каких-либо признаков усталости. Эти сбои могут произойти в течение нескольких часов после установки, через год или непосредственно перед усталостью. В какой момент до усталости эти подшипники выйдут из строя, можно продлить, следуя пяти правилам смазки:правильная смазка, правильное количество, правильное место, правильное время и правильное качество.

Многие компании запрашивают срок службы L10 в 40 000 часов (5,7 года) при покупке новых насосов, но все же важно устранить ненадлежащие методы смазки.

Неправильная смазка

Подшипники качения в технологических насосах могут смазываться консистентной смазкой, минеральным маслом или синтетическим маслом. Основное назначение масла или масляного компонента консистентной смазки - разделение элементов роликов и контактных поверхностей дорожек качения, смазывание поверхностей скольжения внутри подшипников и обеспечение защиты от коррозии и охлаждения.

Вязкость - самое важное свойство смазки. Использование смазки правильной вязкости для скорости, рабочей температуры и нагрузки обеспечивает образование полной масляной пленки между вращающимися частями. Использование неправильной вязкости отрицательно сказывается на несущей способности смазки.

Масло разлагается до такой степени, что оно становится слишком густым, чтобы проникнуть между поверхностями, и подачи масла может оказаться недостаточно для предотвращения жертвенного контакта. На вязкость влияют нагрузка, температура, вода, загрязняющие вещества и химические изменения. Рекомендации по вязкости можно найти в руководстве по эксплуатации OEM, но также важно измерить рабочую температуру масляного картера, поскольку вязкость уменьшается с увеличением температуры.

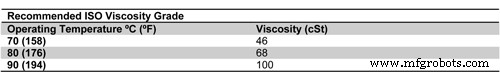

Таблица 1:Рекомендации SKF для шариковых подшипников в насосах

Масло в технологических насосах обычно имеет степень ISO 46, 68 или 100. Эти числа относятся к кинематической вязкости в сантистоксах. Масло обычно представляет собой углеводородное масло, хотя синтетические масла иногда используются для специальных смазочных материалов.

Вязкость синтетического масла менее чувствительна к изменениям температуры и более широко используется при колебаниях температуры. Если температура также превышает 100 градусов по Цельсию (212 по Фаренгейту), рекомендуется использовать синтетическое масло, поскольку скорость окисления минерального масла ускоряется при более высоких температурах.

Неправильное количество смазки

Выбор подходящей смазки для области применения был первым шагом, а следующим шагом является определение правильного количества, которое изначально наносится и поддерживается. Важно понимать конструкцию узла корпуса подшипника и, в частности, расчетный уровень масла.

Уровень масла - Дизайн

Наиболее распространенными способами смазки подшипников качения в горизонтальных технологических насосах являются:

• Смазка

• Брызги масла (прямой контакт, кольца или фингеры)

• Чистый масляный туман

• Удаление масляного тумана

Использование консистентной смазки в основном ограничивается насосами меньшей мощности, параметры которых находятся в диапазоне размеров и скоростей подшипников качения. Смазка разбрызгиванием масла - наиболее распространенный метод. Конструкции с разбрызгиванием масла включают прямой контакт, маслосъемные кольца, дисковые отражатели или их комбинации.

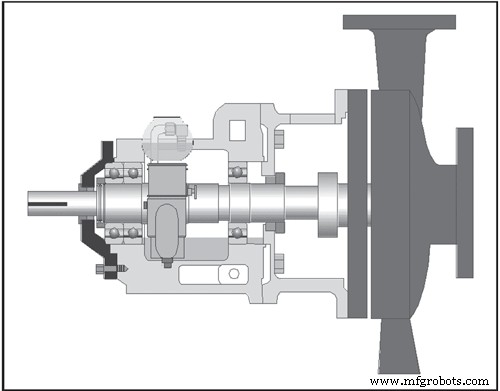

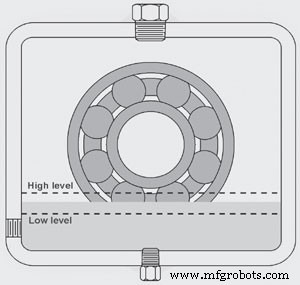

При прямом контакте, когда вал вращается, тела качения в подшипнике контактируют с некоторым уровнем масла. Подшипники не должны быть погружены в масло более чем на половину диаметра самого нижнего тела качения или шара (Рисунок 2). Маслосъемные кольца используются там, где скорость или нагрузки являются факторами, а масло не находится в прямом контакте с подшипником.

Масляные кольца контактируют с маслом и обеспечивают смазку разбрызгиванием без прямого контакта с подшипниками. Отжимные диски похожи на маслосъемные кольца в том, что масло не находится в прямом контакте с подшипником. Диски контактируют с маслом и обеспечивают смазку разбрызгиванием. Масляные кольца больше зависят от скорости вала относительно глубины погружения, но хорошее практическое правило - использовать три восьмых дюйма в самой глубокой точке.

Диски флингера менее подвержены проблемам чрезмерной смазки, поскольку они прикреплены непосредственно к вращающемуся валу и должны также погружаться в масло примерно на 3/8 дюйма. Комбинированная конструкция будет включать металлический диск и прямой контакт. Подшипники напрямую контактируют с маслом, а диск обеспечивает дополнительную смазку разбрызгиванием для охлаждения.

Рис. 2. Поперечное сечение насоса - брызги масла / прямой контакт

Основная концепция системы смазки масляным туманом - это распыление масляного аэрозоля в корпус подшипника. Воздух распыляет масло на частицы размером от одного до трех микрон. Воздушный поток переносит эти мелкие частицы масла через систему трубопроводов в корпус насоса, который проходит через подшипники.

Это централизованная система смазки низкого давления. При смазке чистым туманом масляный / воздушный туман под давлением подается в корпус. В корпусе нет резервуара для масла и маслосъемные кольца не используются. При смазке с помощью продувочного тумана используются те же принципы, что и для смазки с использованием чистого тумана, но в корпусе имеется резервуар с маслом. Для смазки разбрызгиванием также можно использовать отражательный / отжимной диск или маслосъемные кольца.

Низкий уровень

При низком уровне эксплуатации подшипник не получит достаточного количества смазки, необходимой для обеспечения надлежащей прочности пленки, что является предвестником контакта с поверхностью, скольжения и возможного катастрофического отказа. Без достаточного количества масла для предотвращения трения стальной подшипник может быстро выйти из-за теплового разгона.

При повышении температуры подшипника шарик и дорожка расширяются, что обеспечивает еще более плотную посадку. Это еще больше увеличивает температуру, и цикл продолжается до быстрого и катастрофического отказа.

Низкий уровень масла повлияет на все типы смазки разбрызгиванием. При прямом контакте будет недостаточная прочность пленки, и кольца или диски могут не набрать достаточно масла для удовлетворительной смазки подшипников.

Высокий уровень

В условиях высокого уровня эксплуатации произойдет взбивание смазки, что приведет к увеличению скорости окисления из-за чрезмерного количества воздуха и повышенных температур. Распространенная ошибка - думать, что чем больше, тем лучше, особенно когда речь идет о смазке масляного картера. Слишком большое количество масла может повлиять на работу маслосъемных колец, маслосъемников и прямой контакт подшипников.

Еще один результат высокого уровня смазки - негерметичные уплотнения. Если уровень масла будет слишком высоким, кольцо погрузится в воду и перестанет вытягивать масло. Отжимные диски менее подвержены этому, поскольку они прикреплены непосредственно к валу.

Поддержание надлежащего уровня

Смазка масляного картера не требует поддержания определенного уровня для надлежащей нагрузки на подшипник - только чтобы уровни масла не достигли критически низких или высоких значений (рис. 3).

Рис. 3. Типичные условия уровня масла

Поддержание необходимого количества смазки, пожалуй, самый простой способ увеличить срок службы и эффективность смазки. Проконсультируйтесь с производителем оборудования или в руководстве по эксплуатации для получения информации о рекомендуемых уровнях масла, оптимальном смазочном оборудовании и предпочтительных методах работы. На большинстве оборудования имеется внешняя маркировка надлежащего уровня масла, которая либо заливается в корпус, либо прикрепляется бирка.

Одним из наиболее широко используемых методов поддержания необходимого уровня смазки в корпусе подшипника является масленка постоянного уровня (рис. 2). Масленка постоянного уровня восполняет потери масла из-за утечек через уплотнения, вентиляционные отверстия и различные соединения, а также заглушки в корпусе подшипника. После установки надлежащего уровня замена масла в резервуаре - единственное необходимое техническое обслуживание. Смотровые окна («бычий глаз») также можно использовать для проверки надлежащего уровня масла.

Масленки постоянного уровня имеют «контрольную точку», которая должна соответствовать надлежащему уровню масла в оборудовании. Масленка установлена на оборудование и масло залито до должного уровня. Всем масленкам постоянного уровня для правильной работы требуется воздух. Если уровень масла в поддоне понижается, уплотнение в контрольной точке нарушается, позволяя воздуху проникать в резервуар, вытесняя масло, пока уплотнение не будет восстановлено. Если масленка постоянного уровня настроена правильно и в резервуаре есть масло, оборудование всегда будет иметь оптимальный уровень масла в поддоне.

Загрязненная смазка

На качество смазки влияет загрязнение, которое в значительной степени способствует преждевременному выходу подшипников из строя. Основными типами загрязнителей являются твердые частицы, влага, несовместимые жидкости и воздухововлечение. Частицы ухудшают характеристики смазочного материала и дополнительно локализуют давление на компоненты, вызывая образование вмятин, усталость, растрескивание и истирание поверхности сопрягаемых поверхностей. Вода влияет на способность смазки образовывать надлежащую пленку жидкости, вызывая преждевременный выход из строя и чрезмерный износ.

Коррозия, кавитация, преждевременное окисление и засорение фильтра масла - другие симптомы загрязнения воды. Загрязнение воздуха влияет на сжимаемость масла, вызывает плохую теплопередачу, потерю прочности пленки, окисление и кавитацию.

Источниками этих загрязнителей являются:

• Генерируемое загрязнение

• Внешнее попадание загрязняющих веществ

• Требуется техническое обслуживание

Произошедшее загрязнение

Загрязнение твердыми частицами может образоваться во время обкатки или во время работы насоса. Масляные кольца обычно изготавливаются из бронзы и чувствительны к горизонтальности вала, скорости вращения и уровням масла. Они могут пропустить или повесить трубку из-за этой чувствительности и вступить в контакт с другими компонентами. Кольца будут изнашиваться, поскольку они являются более мягким материалом, и образуются частицы мусора. Эти мелкие частицы могут проникать в критическую зону между телами качения и дорожкой качения, вызывая абразивный износ.

Внешнее проникновение загрязняющих веществ

Перепады давления между корпусом оборудования и окружающей атмосферой являются основной причиной проникновения загрязнений. Работа насоса при колебаниях температуры корпуса при частом включении / выключении, изменении температуры технологической жидкости, использовании на открытом воздухе и потоке воздуха над насосом создают этот атмосферный обмен по мере выравнивания давления. Во время этого воздухообмена загрязнения (грязь, вода и т. Д.) Из окружающей среды «вдыхаются» в масляный поддон через вентиляционные отверстия, уплотнения и масленки.

Компоненты корпуса, включая масленки, уплотнения и вентиляционные отверстия, при правильной спецификации могут быть очень эффективными в предотвращении загрязнения. В течение многих лет масленки постоянного уровня использовались для поддержания уровня масла. Большинство из них было выброшено в окружающую атмосферу, что могло привести к попаданию загрязнения в отстойник корпуса. Переключившись на масленку без вентиляции и сняв вентиляционные заглушки, можно значительно снизить проникновение внутрь.

Изоляторы подшипников используются для предотвращения утечки смазки и попадания загрязняющих веществ. Изоляторы подшипников лабиринтного типа наиболее широко используются в горизонтальных насосах. Изоляторы подшипников позволяют повышенному давлению, создаваемому при нормальной работе насоса, выходить через уплотнение и зарекомендовали себя как очень эффективные в снижении проникновения загрязнений.

Ротор и статор не соприкасаются, что позволяет обеспечить вентиляцию, предотвращая износ, что продлевает срок службы уплотнения. Магнитные или торцевые уплотнения используются для предотвращения повреждения подшипников из-за загрязнения и утечки смазки. Торцевые уплотнения характеризуются оптически плоскими неподвижными и вращающимися поверхностями, нагруженными вместе магнитной силой или пружинами.

Требуется техническое обслуживание

До того, как масло было загружено в оборудование, в масле может присутствовать загрязнение. Нельзя считать новое масло чистым. Правильное хранение масла и надлежащие емкости для розлива также уменьшат вероятность попадания воды или других загрязняющих веществ в корпус подшипника. Во время процесса восстановления насоса следует проявлять должную осторожность, чтобы гарантировать надлежащее удаление любых загрязнений.

Ухудшение смазочного материала

Все смазочные материалы со временем разлагаются, что требует замены масла. Частоту этих изменений можно увеличить, сохранив качество смазки.

Повышенные рабочие температуры являются основным фактором окисления масла. В сочетании с загрязнением воздуха, твердых частиц и воды начинается цепная реакция окисления масла. Сначала воздействуют на присадки, а затем на базовый компонент, что приводит к износу и усталости поверхности машин и компонентов. На каждые 8 градусов Цельсия (18 F) повышения рабочей температуры масла скорость окисления удваивается.

Это может быть значительным, если учесть, что рабочие температуры насоса часто близки или превышают 60 C (140 F). Просто снизив рабочую температуру масла до 50 C (122 F), можно будет снизить скорость окисления на 50 процентов, что удвоит эффективный срок службы масла.

Основными методами снижения (или поддержания) более низких рабочих температур масла являются:

• Используйте масло правильной вязкости.

• Используйте качественное масло.

• Используйте нужное количество масла.

• Следите за чистотой масла.

Воздухововлечение является основным источником кислорода при окислительной недостаточности масла. Новое масло может содержать до 10 процентов воздуха при атмосферном давлении. Корпуса подшипников с разбрызгиванием, в которых используются отражательные кольца или стропы, подвержены аэрации. Чрезмерная аэрация отрицательно влияет на кислотное число (AN), цвет масла, прочность пленки и вязкость. Кроме того, вовлечение воздуха может привести к ускоренной коррозии поверхности, повышению рабочих температур и появлению масляного лака.

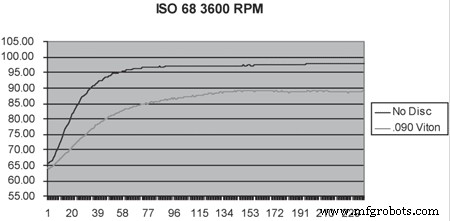

Рабочие температуры могут варьироваться в зависимости от типа смазки. График ниже основан на лабораторных испытаниях, измеряющих рабочую температуру масляного картера от запуска до стабилизации температуры. Два испытания были проведены с использованием масла ISO 68 и рабочей скорости 3600 об / мин.

В одном испытании уровень масла был посередине шара самого нижнего элемента качения, а в другом - уровень масла упал ниже, и был установлен гибкий диск с отражателем для смазки разбрызгиванием. Рабочая температура гибкого отжимного диска была на 9 F ниже, чем рабочая температура прямого контакта. Как указано выше, это снижение температуры приводит к снижению скорости окисления на 25 процентов.

График 1. Температура и время работы

Резюме

Важность правильной смазки технологических насосов хорошо известна, но добиться этого не всегда легко. Важно начать с основ:

- Используйте смазку, подходящую для вашего применения.

- Вязкость

- Минеральное или синтетическое

- Понять, как устроен насос для правильной смазки подшипников.

- Брызги масла, масляный туман

- Поддерживайте необходимый уровень смазки.

- Масленки постоянного уровня

- Визуальная проверка уровня через «яблочко» или визирные указатели.

- Следите за тем, чтобы в смазке не было загрязнений.

- Закрытый корпус - надежные уплотнения, сапуны, масленки без вентиляции, расширительные камеры.

- Правильное хранение и обращение со смазочными материалами.

- Анализ масла для проверки типа загрязнителя.

- Поддерживать рабочую температуру в пределах проектных параметров насосов.

- Следуйте приведенным выше рекомендациям.

Понимание компонентов насосов, а также окружающей среды имеет решающее значение для применения правильной и наиболее экономичной системы управления смазкой. Получить расчетный рейтинг L10 подшипника можно, исключив плохую смазку.

Ссылки

• Брандлейн, Эшманн, Хасбарген, Вейганд. «Шариковые и роликовые подшипники», 3-е издание

• Блох, Будрис. «Справочник пользователя помпы»

Техническое обслуживание и ремонт оборудования

- Лучшие практики для синтетического мониторинга

- 9 эффективных рекомендаций по использованию DevOps в облаке

- Рекомендации по техническому обслуживанию для повышения общей эффективности оборудования (OEE)

- Лучшие практики интеграции CMMS со Стюартом Фергюссоном (PODCAST)

- Лучшие практики для руководителей технического обслуживания

- Лучшие методы очистки окружающей среды от краски вокруг завода

- Раннее обнаружение проблем с машинами:рекомендации для операторов

- Рекомендации по проверке мест для мытья рук

- Оптимальные методы производственного маркетинга на 2019 год

- Техническое обслуживание гидравлического масла:рекомендации