Устранение дефектов за счет надежности оборудования

С тех пор, как стали известны бизнес-инициативы, ориентированные на качество, такие как Total Quality Management (TQM) и, в конечном итоге, Six Sigma, компании сосредоточились на сокращении дефектов конечных продуктов до абсолютного минимума. Широко распространенное определение процесса шести сигм - это процесс, который производит 3,4 дефектных частей на миллион возможностей (DPMO).

Самым важным элементом этой общей цели качества является вариация. Многие профессионалы в области качества с готовностью признают, что изменения в процессах и характеристиках оборудования приводят к огромному количеству дефектов, с которыми сталкивается конечный покупатель. В «Шести сигм» дефект определяется как все, что может вызвать недовольство клиентов.

В рамках данной статьи автор сосредоточит внимание на взаимосвязи между надежностью оборудования и такими дефектами продукта. В этой статье также будут рассмотрены некоторые из распространенных коренных причин низкой надежности оборудования и то, что можно сделать, чтобы предотвратить или смягчить их, что приведет к устранению дефектов.

Надежность оборудования и дефекты продукции

Автор Рон Мур предполагает, что соответствие технологического процесса может быть улучшено за счет надежности оборудования, надлежащих, откалиброванных приборов, дисциплинированной работы и качественного сырья *. Надежность оборудования гарантирует, что подсистемы и компоненты функционируют, как задумано, без сбоев в течение желаемых периодов в течение их расчетного срока службы.

Теоретически дефекты могут быть внесены в оборудование на каждой из шести основных фаз его жизненного цикла:проектирование, покупка, хранение, установка / ввод в эксплуатацию, эксплуатация и обслуживание. Следовательно, само собой разумеется, что если вы устраните дефекты, ведущие к отказу оборудования, вы сможете напрямую повлиять на качество продукции.

Распространенные основные причины низкой надежности оборудования

Первопричины - это основные факторы, которые, как установлено, ответственны за конкретное событие или класс происходящих событий, например, плохую работу оборудования. Цель устранения этих первопричин - предотвратить повторение указанных событий в будущем.

Часто их ошибочно принимают за вмешательство человека, ведущее к неудачам, симптомы отказа или физические механизмы, с помощью которых проявляется отказ. Скорее, чтобы действительно предотвратить ненадежность в будущем, вы должны обратиться к истинному источнику сбоев, известному как скрытые причины.

Они являются системными по своей природе, и, хотя они приносят наибольшую выгоду, будучи предотвращенными или управляемыми, они больше всего подвержены риску невыполнения. Это связано с тем, что они в целом глубоко укоренились в организации и указывают на систему управления, которая укоренилась в корпоративной культуре. Вот некоторые из наиболее распространенных скрытых причин **, которые можно назвать преждевременным выходом из строя оборудования:

-

Неправильное применение - это может быть связано с операциями оборудования, выходящими за рамки проектного, плохой практикой первоначального проектирования или плохой практикой закупок.

-

Операционные методы - это может быть связано с неадекватными операционными процедурами, несоблюдением процедур или неадекватной системой последующих действий.

-

Практика технического обслуживания - это связано с ненадлежащими процедурами технического обслуживания, несоблюдением процедур или недостаточной частотой выполнения задач технического обслуживания.

-

Возраст - это происходит из-за механизмов ускоренного износа из-за факторов окружающей среды или окончания срока службы из-за естественного износа.

-

Системы управления - это связано с отсутствием навыков или обучения операторов, недостаточным участием сотрудников, плохим распознаванием опасности и / или ранее выявленные опасности не отслеживались и не устранялись.

Любая организация, пытающаяся в полной мере воспользоваться уменьшением количества дефектов за счет повышения надежности оборудования, должна иметь как минимум следующие четыре системы.

Программа RCA

Анализ первопричин (RCA) - это процесс, в котором систематически используется один или несколько классов методов решения проблем, направленных на выявление первопричин проблем или событий.

Управление этим процессом обычно является функцией инженерии надежности. Как указывалось ранее, наличие дисциплинированной программы RCA необходимо, во-первых, для выявления причин низкой надежности оборудования и, во-вторых, для принятия мер, которые предотвратят их повторение.

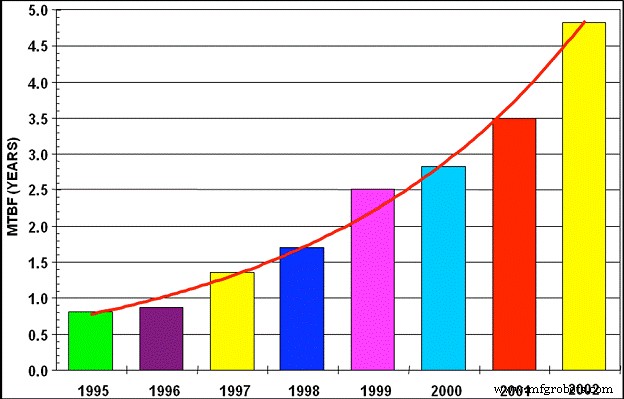

Компания А, крупный производитель химической продукции, имела в эксплуатации более 1150 центробежных насосов. Среднее время наработки на отказ (MTBF) насосов в 1995 году составило примерно 0,8 года (9,6 месяца). Систематическое ВСП как бизнес-процесс не начиналось на предприятии до 1998 года.

До этого они выполнили анализ отказов и провели анализ расхождений между своими методами установки и обслуживания и «лучшими в своем классе». Это был толчок, который им был нужен.

Формальный процесс RCA появился позже. Отдел надежности принял решение обучить свои ремесла / ремесла методике, с помощью которой коды отказов будут присваиваться для каждого отказа.

Эти данные впоследствии были записаны в их компьютеризированную систему управления техническим обслуживанием (CMMS) и в отдельную базу данных системы отчетов об отказах и корректирующих действий (FRACAS).

RCA проводился в отношении того, что было определено как наиболее распространенные виды отказов (на что указывают коды отказов). Затем на основе полученных результатов были приняты меры, и результаты, показанные на Рисунке 1, были достигнуты.

Рис. 1. Среднее время безотказной работы насоса за 1995–2002 годы

За восемь лет среднее время безотказной работы этих насосов увеличилось на феноменальные 500 процентов. Только сокращение количества отказов насосов привело к сокращению прямых затрат на техническое обслуживание примерно на 5,5 млн долларов в год к концу набора данных. Помимо насосов, в течение последних пяти лет периода данных было много других инициатив по обеспечению надежности, но насосы были первыми и крупнейшими.

Совокупное влияние всех инициатив по обеспечению надежности (из которых насосы, по оценкам, приходилось на долю от 35 до 40 процентов) заключалось в повышении номинальной мощности завода на 15 процентов при существенно незначительных капитальных затратах и увеличении общей эффективности оборудования (OEE) примерно на 4. процентов (с 94 до 98,2 процента).

Завод смог сократить узкие места и работать с более высокой продемонстрированной скоростью благодаря повышенной стабильности процесса. Более трех отказов насосов в день, даже если были запасные, - это большая нестабильность. Добавьте несколько отказов приборов в день и хотя бы один отказ судна в неделю, и никто никогда не узнает, каковы реальные ограничения для установки, потому что никогда нельзя «выйти из строя» и запустить.

Влияние снижения затрат и увеличения продаж в результате всех улучшений привело к тому, что рентабельность завода выросла с 12 миллионов долларов в год на распроданном рынке до 43 миллионов долларов в год только при 60 процентах мощности до 72 миллионов долларов в год, когда завод был продан. в следующем году.

Специалисты по надежности на месте

Life Cycle Engineering является пионером в области надежности и совершенства (Rx), которая определяется как «философия бизнеса, движимая культурными изменениями, которая фокусируется на надежности оборудования и управлении процессами как на основе современных производственных операций».

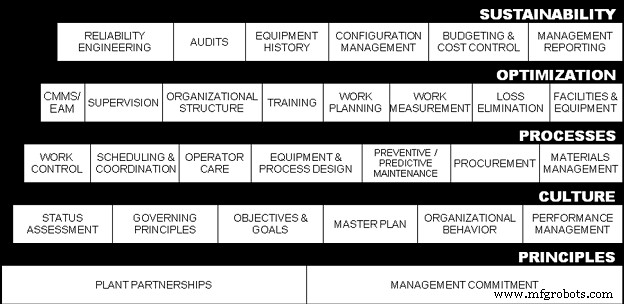

По опыту компании было установлено, что совершенство достигается путем выполнения пяти дискретных уровней, называемых моделью совершенства, показанной на Рисунке 2. Шаг по обеспечению устойчивости на вершине модели включает проектирование надежности в качестве одного из ее ключевых компонентов.

Независимо от того, есть ли у вас инженер по надежности на месте или нет, в рамках этой роли необходимо выполнить некоторые ключевые действия, чтобы обеспечить достижение желаемых результатов - желаемыми результатами в данном случае являются повышение надежности оборудования, ведущее к снижению количества дефектов.

Рисунок 2:Модель превосходной надежности

Перед вашими специалистами по надежности на месте стоит задача контролировать оборудование и процессы, чтобы определять возможности для постоянного улучшения. Как риск-менеджеры вашего бизнеса, они должны заранее определить наилучший способ управления рисками, используя соответствующие методы профилактического / прогнозного обслуживания и планы управления рисками.

Техническое обслуживание, ориентированное на надежность, или его некоторые разновидности рекомендуется по крайней мере для наиболее критически важного оборудования, имеющегося у вас на объекте.

Для обеспечения баланса предприятия можно использовать различные другие стратегии оптимизации, обеспечивающие максимальную отдачу от вложенных средств. Однако рекомендуется осознавать ограничения таких стратегий, чтобы сознательно принимать на себя любые риски, связанные с их использованием.

Бизнес-процессы, обеспечивающие надежность и качество продукции

В основе любой инициативы по обеспечению надежности и качества должны быть стабильные процессы. Должно быть принципиально ясно, что никакое полное производственное обслуживание (TPM), бережливое производство или инициатива «Шесть сигм» не сможет полностью раскрыть свой потенциал без процессов, поддерживающих улучшения.

Возьмем, к примеру, случай с 50-летним алюминиевым заводом, который взял на себя гигантскую задачу по реорганизации своей работы и процессов оборудования.

В 2002 году, незадолго до их целенаправленной работы по повышению надежности, общие затраты на техническое обслуживание завода превысили 35 миллионов долларов. Кроме того, на каждую метрическую тонну произведенного алюминия приходилось более 137 долларов США (на 50 процентов выше, чем в среднем в мире в то время).

Компания приступила к стандартизации рабочих процессов, развитию оборудования и использованию инструментов бережливого производства для решения проблем. Техническое обслуживание в сотрудничестве с производителями решили использовать метрику TPM OEE для измерения своего прогресса.

Были определены пиковые характеристики для конкретных функций завода, включая процент брака. В 2004 году, после внедрения новых процессов, основанных на надежности, усовершенствования на 2,4 миллиона долларов были напрямую связаны с такой прибылью от OEE.

Мониторинг результатов

Старая поговорка, приписываемая высокому профессионалу Джозефу Джурану, гласит:«Если ты не измеряешь это, ты не справишься». Это все еще звучит правдоподобно сегодня. Чтобы быть на правильном пути и достичь желаемых результатов без дефектов, у вас должны быть соответствующие показатели. Первым очевидным показателем, который следует учитывать, является OEE.

Этот показатель показывает, насколько эффективно используются активы организации для достижения бизнес-целей. Он объединяет три других показателя:доступность оборудования, производительность и качество продукции.

В использовании OEE в качестве метрики интересно то, что из этого обсуждения было установлено, что за счет повышения надежности оборудования показатель доступности и показатель качества также могут улучшиться.

Тогда будет двойное влияние на OEE из-за повышения надежности. Еще один показатель, который было бы полезно отслеживать, - это MTBF и процент брака для конкретных единиц оборудования, которые необходимо улучшить. Таким образом можно изучить и проанализировать прямую корреляцию между двумя показателями.

Часто профессионалы в области надежности определяют связь между надежностью оборудования и конечными результатами, которая имеет значение для большинства организаций. Очень быстро расскажут о связи с производительностью и безопасностью, но качество или технологические отходы иногда остаются позади.

Как предполагается в этой статье, существует четкая связь между надежностью оборудования и дефектами или отходами, возникающими в процессе производства. Чтобы управлять вариациями в производственном процессе, вам необходимо управлять вариациями в производительности вашего оборудования, предприняв четыре ключевых шага для обеспечения единообразия вашего продукта.

Во-первых, вам нужна надежная, дисциплинированная программа RCA и надежности, чтобы выявить источники низкой надежности оборудования.

Во-вторых, вам также потребуется персонал, отвечающий за надежность, который будет выполнять задачи по поддержанию ваших улучшений надежности.

В-третьих, вам необходимо понять свои бизнес-процессы и убедиться, что они поддерживают ваше направление. Наконец, вам нужно измерить свой прогресс с помощью соответствующих показателей.

Ссылки

* Мур Р. Выбор правильных инструментов для улучшения производства , Бостон, штат Массачусетс, и Лондон, Elsevier Butterworth-Heinemann Books, 2007.

** Мобли, Р. К. Анализ первопричин сбоев , Elsevier Butterworth-Heinemann, 1999 г.

Об авторе:

Карл Марч имеет богатый опыт в области технического обслуживания, проектирования надежности, моделирования и проектирования систем. Карл имеет степень бакалавра в области машиностроения и диплом инженера по автомобильным системам. Как эксперт в области надежности в Life Cycle Engineering, его страсть и цель заключаются в передаче знаний в области RCM, TPM, анализа первопричин и высокой надежности клиентам по всему миру, стремящимся добиться отличия в производстве. Карл достиг значительного уровня профессионального признания в качестве сертифицированного инженера по надежности (CRE) Американского общества качества и сертифицированного специалиста по техническому обслуживанию и надежности (CMRP) Общества специалистов по техническому обслуживанию и надежности. Вы можете связаться с Карлом по адресу cmarch@LCE.com. Для получения дополнительной информации о LCE посетите сайт www.LCE.com или позвоните по телефону 843-744-7110.

Техническое обслуживание и ремонт оборудования

- Революция надежности Whirlpool

- Величие надежности - это цель Raytheons

- Роль защиты от перенапряжения в надежности оборудования

- Клеи обеспечивают надежность крепежа

- Гибкое производство и надежность могут сосуществовать

- Новая книга - Учебник по общей эффективности оборудования

- ISMI предлагает программное обеспечение для отслеживания показателей надежности оборудования

- 5 ключей для поддержания надежности оборудования

- Влияние автоматизации на надежность оборудования

- 6 ценных советов по повышению надежности вашего оборудования