Технологии совершенствования процесса коксования в коксовых печах

Технологии улучшения процесса коксования в коксовых печах

Коксующиеся угли превращаются в кокс в коксовых батареях. Процесс коксования заключается в нагревании смеси измельченных коксующихся углей в отсутствие воздуха для удаления летучих соединений. Полученный кокс представляет собой твердый, но пористый углеродный материал, который используется для восстановления железосодержащих материалов в доменной печи. В коксовой печи также извлекаются летучие химические вещества в виде коксового газа, сульфата аммония, смол и масел. За последние три-четыре десятилетия было разработано несколько технологий, которые не только привели к (i) использованию низкосортных углей в угольной шихте, (ii) значительному улучшению процесса коксования, (iii) улучшению качества производимой металлургической продукции. кокса, (iv) повышенный выход, (v) рекуперация отходов энергии и (vi) улучшенный контроль выбросов на батарее. Некоторые из основных технологий в этом отношении приведены ниже.

Выборочное дробление углей

Уголь – неоднородный материал. Различные его компоненты имеют различную твердость, так что при разрушении механическим путем, будь то неизбежное разрушение при добыче полезных ископаемых или дробление при подготовке угля к коксованию, более слабые компоненты имеют тенденцию концентрироваться в мелких фракциях, а другие - в крупных фракциях. Ожидается, что эти различные фракции будут иметь различные коксующиеся свойства. Это запускает концепцию селективного дробления, целью которой является регулирование степени измельчения различных компонентов угольной смеси. Эта технология полезна, когда угли петрографически неоднородны.

Эта технология является теоретически обоснованной и направлена на регулирование степени измельчения различных составляющих угля. Он направлен на улучшение однородности реакционноспособных и инертных компонентов в угле. Реакционноспособными компонентами углей являются в основном витриниты, которые являются наиболее мягкими составляющими, в то время как минеральные вещества углей являются наиболее твердыми компонентами. В обычных установках для дробления угля, где весь уголь измельчается вместе, витриниты измельчаются до относительно более мелкого размера по сравнению с составляющими минерального вещества. Для получения кокса более высокого качества желательно измельчать минеральное вещество мельче витринитовой составляющей угля, чтобы в процессе коксования при размягчении угольной шихты минеральное вещество лучше усваивалось, что приводило к повышению прочности. Обычно это осуществляется путем дробления каждого типа угля по отдельности.

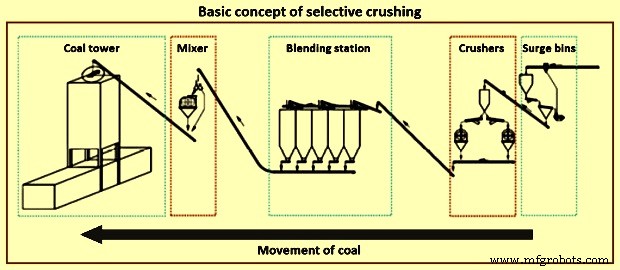

Селективное дробление угля состоит из уравнительного бункера, станции дробления, станции смешивания, смесителя угля и направляет уголь в угольную башню на коксовых батареях. Уголь транспортируется ленточными конвейерами из угольного склада в уравнительный бункер, который компенсирует большой массовый поток с угольного склада по сравнению с уменьшенным массовым потоком на дробильную станцию. На дробильной станции происходит дробление угля тип за типом с индивидуальными настройками дробилки. После процесса дробления измельченный уголь транспортируется на станцию смешивания. Каждый вид угля хранится в отдельном смесительном бункере. В зависимости от количества типов угля и их процентного содержания по отношению к составу угольной смеси разработаны различные объемы и размеры бункеров.

После бункеров-смесителей различные виды угля подаются на отводящий конвейер ленточными весовыми питателями. Из смесительной станции уголь транспортируется в смеситель. Добавки, такие как масло, вода, коксовая пыль и т. д., добавляются в уголь в передающем желобе перед смесителем. В смесителе угольная смесь гомогенизируется. После процесса смешивания уголь подается в угольную башню. Измерение влажности угля происходит в конце ленточного конвейера перед угольной башней. Основная концепция селективного дробления угля показана на рис. 1.

Рис. 1. Базовая концепция выборочного дробления

В концепции селективного дробления угля настройка угольной дробилки изменяется автоматически в соответствии с предварительными настройками для каждого типа угля. Это дает возможность достичь оптимального размера зерен каждого отдельного типа угля с учетом состава угольной смеси и реагировать на изменение свойств угля в любое время. Например, сорта угля со слабой коксующейся способностью дробятся до более крупного среднего размера зерен, чтобы обеспечить меньшую удельную поверхность. Мягкие коксующиеся угли с большим количеством инертных материалов могут быть измельчены до более низкого среднего размера зерен по сравнению с составом угольной смеси. Угольная шихта более гомогенизирована, чем при дроблении шихты. Инертные, а также реакционноспособные компоненты углей равномерно распределены в угольной смеси и не концентрируются в отдельных зерновых фракциях. Это приводит к менее хрупким участкам кокса и позволяет избежать различий в усадке из-за неоднородно распределенных инертных материалов.

Предварительная сортировка перед дробилкой

Рекомендуемым дополнительным технологическим этапом является предварительная сортировка угля перед его подачей на угледробильную станцию. Большинство видов рядового угля имеют от 30 % до 50 % размера зерен менее 3 мм, которые не нуждаются в дальнейшем дроблении. Удаление этого размера зерен из угля перед дробилкой имеет положительный эффект и помогает значительно снизить производительность дробилок. Кроме того, долю мелких частиц можно контролировать более эффективно.

Разделение мелкого угля может осуществляться с помощью пневматических классификаторов или виброгрохотов. Дополнительные инвестиции в это оборудование частично компенсируются снижением производительности угольных дробилок.

За счет уменьшения содержания мелких частиц средний размер зерна угольной шихты эффективно снижается, что увеличивает объемную плотность, что положительно влияет на производительность коксовой печи. Кроме того, улучшаются коксующиеся свойства угольной шихты за счет уменьшения удельной поверхности. Это позволяет использовать в шихте более высокий процент низкосортных коксующихся углей.

Добавление масла

Насыпную плотность угля можно регулировать добавлением нефти в относительно небольших количествах от 0,1% до 0,5%. Это положительно влияет на свойства кокса. Было обнаружено, что в случаях добавления масла для компенсации снижения насыпной плотности из-за увеличения доли частиц размером менее 0,5 мм давление газа в угле не увеличивается. В случаях постоянного гранулометрического состава давление газа угля даже немного снижается из-за добавления нефти. Кроме того, лучшие характеристики потока внутри камеры во время загрузки были подтверждены во многих испытаниях операторами коксовых батарей. Следовательно, может быть достигнуто более равномерное распределение угля внутри камеры с постоянной линией подачи угля и уменьшение уноса. Это приводит к меньшему просыпи угля и равномерному коксованию угля по всей камере коксовой печи. Кроме того, также оптимизируется потребление тепла и можно избежать перегрева газосборного пространства над углем. Это снижает образование углерода в результате реакций крекинга, происходящих при температурах выше 850 градусов C.

Контроль влажности угля

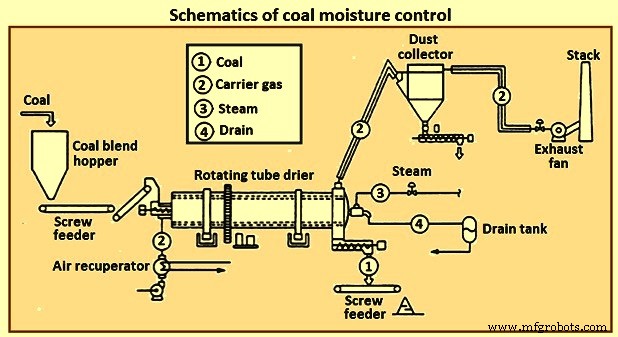

Контроль влажности угля осуществляется путем сушки угля до постоянного уровня влажности. Сейчас это общая черта. Постоянный уровень влажности обеспечивает стабильную работу коксовых батарей. Сушка осуществляется с помощью вращающихся трубчатых сушилок или сушилок с псевдоожиженным слоем, которые располагаются за станцией смешивания. Контроль влажности угля использует отработанное тепло коксового газа для сушки угля, используемого для производства кокса.

Влажность угольной шихты для загрузки в коксовые печи обычно колеблется в пределах от 8 % до 10 %. Сушка угольной шихты снижает содержание влаги в угольной шихте до уровня около 6 %. Это, в свою очередь, снижает расход топлива в коксовых печах. Кокс сушат, используя теплосодержание коксового газа, пара низкого давления или любого другого источника отработанного тепла. Принципиальная схема контроля влажности угля представлена на рис. 2.

Рис. 2. Схема контроля влажности угля

Преимущества контроля влажности угля:(i) экономия топлива примерно на 71 700 ккал/т, (ii) улучшение качества кокса на 1,7 %, (iii) увеличение производства кокса примерно на 10 %, (iv) снижение в период коксования и (v) снижение загрязнения воды.

Другой благоприятной, но еще не реализованной альтернативой является комбинация пневматических классификаторов для удаления угольной мелочи и сушки угля потоком воздуха перед дробильной станцией. Такая система сочетает в себе преимущества предварительного просеивания и предварительной сушки на одной технологической станции. Базовое оборудование, необходимое для такого процесса, доступно на рынке, но его комбинированное применение еще не получило практического применения на углеперерабатывающих заводах.

Табличная засыпка угля

Широкое применение пылеугольного вдувания в доменных печах требует повышения качества кокса. Кроме того, поскольку коксующиеся угли стали более дорогими, с неустойчивой ценой и относительной доступностью, введение более дешевых углей в угольную смесь стало необходимостью. Это привело к использованию штемпельной загрузки угля, которая изначально была разработана для использования низколетучих плохо коксующихся углей.

Технология подготовки шихты заключается в приготовлении кека с угольной шихтой в металлическом ящике с последующей загрузкой его в коксовую печь. Более высокая плотность шихты подразумевает лучшее качество кокса по сравнению с обычной шихтой. Так, в зависимости от ситуации, можно добиться либо лучшего качества кокса, либо включить в шихту слабококсующиеся угли.

Штамповка углей увеличивает насыпную плотность шихты на 30–35 % и составляет около 1150 кг/куб. Для стабильного кека необходимо измельчение углей более чем на 90 % крупностью менее -3 мм и от 40 % до 50 % крупностью менее -0,5 мм. При штемпельной шихте можно использовать низкосортные, слабококсующиеся и высоколетучие угли в количестве около 20 %, но поскольку угольная шихта уплотняется до высокой насыпной плотности, может возникнуть проблема повышенных пристеночных давлений. Чтобы гарантировать, что огнеупорные стенки печи не будут повреждены, используемая угольная смесь должна быть тщательно подобрана путем оптимального баланса между углями с высоким и низким содержанием летучих веществ.

Процесс зарядки штампов использовался с начала 20 века. Эта технология родилась в Силезии и Польше более 100 лет назад. На более ранних заводах штамповочная станция располагалась в пространстве между двумя батареями. Солома использовалась в качестве вспомогательного средства для прочности торта. В качестве связующего материала использовалась солома, а для загрузки шихты в печь сзади была построена специально разработанная загрузочная тележка/таран. Кокс, полученный методом штемпельной загрузки, был более плотным и крупным, чем кокс, полученный другими способами, поэтому он лучше подходил для производства чугуна в литейных цехах, где прочность является важным фактором. Еще одно отмеченное преимущество заключалось в том, что можно было использовать гораздо более широкий диапазон углей со значительно повышенными пределами (высокой) летучести и коксуемости.

Разработка современного процесса происходила на коксохимическом заводе Фюрстенхаузен, Фольклинген, Германия, с упором на использование угля с высоким содержанием летучих веществ. В 1978 году, после интенсивных исследований и разработок, был получен первый пирог высотой 6 метров, что позволило преодолеть узкое место для экономичного внедрения этой технологии. Первая установка такого размера была запущена в 1984 году в Германии. Эта технология используется как в обычных щелевых печах, так и в печах без рекуперации тепла.

В основе технологии лежит формирование прочного угольного кека из мелкоизмельченного угля путем механической штамповки вне печи для карбонизации. При штамповке насыпная плотность угля, загруженного в печь, увеличивается за счет физического штампования шихты в кек. Затем пирог, который по размеру почти равен духовке, помещают в духовку. Штамповка осуществляется на штамповочном станке с загрузкой и толканием, в котором для штамповки используются отбойные молотки.

Штамповочное оборудование может располагаться в построенном для этого здании или в загрузочно-проталкивающей машине. Процесс штамповки обычно состоит во введении угольной смеси, предварительно измельченной до определенного размера, в стальной ящик в виде последовательных слоев, которые утрамбовываются механически. Его можно наносить вертикально или горизонтально. Кроме того, можно применять вибрацию для облегчения размещения частиц. Горизонтальный ящик заполняется угольной шихтой с заданным гранулометрическим составом и влажностью в три равных слоя. Уплотнение и вибрация применяются с помощью нескольких пластин отбойного молотка, покрывающих всю поверхность торта, в течение двух минут для каждого слоя, чтобы обеспечить перемещение из коробки в печь. Говорят, что в этом случае не нужна мелкая зернистость, как при обычной штамповке.

Необходимо учитывать два аспекта. Это (i) уплотнение и (ii) механические свойства. Уплотнение необходимо для процесса коксования. Чем плотнее кек, тем лучше качество кокса с учетом как механической прочности в холодном состоянии, так и поведения при высокой температуре. Механические свойства должны быть достаточными для транспортировки кека для загрузки в коксовую печь.

Когда начинается уплотнение, угольные частицы деформируются под давлением штамповочной машины, заполняя промежуточные пустоты более мелкими частицами. Перегруппировка частиц поддерживается поверхностной влагой, уменьшающей внутреннее трение. При дальнейшем деформировании происходит упругопластическая деформация частиц, частично приводящая к разрушению частиц и заполнению осколками мелких пор. В то время как объем пор уменьшается, насыщение пор водой увеличивается, вызывая демпфирующий эффект.

Помимо влияния капиллярной воды на сам процесс уплотнения, механические свойства уплотняемой массы определяются также поверхностной водой, так как она служит связующим агентом при образовании сил сцепления. В рамках технологического процесса штемпельный осадок можно назвать так называемым влажным агломератом, для которого характерны силы сцепления, возникающие в результате образования жидких мостиков в системе капиллярных пор.

Плотность кека составляет 1100 кг/м3 - 1150 кг/м3 и зависит примерно от влажности и крупности угольной шихты и применяемой энергии уплотнения. Влияние имеют и механические свойства углей. Плотность во влажном состоянии непрерывно увеличивается при повышении влажности от 6 % до 13 %. При более высокой влажности применяемая энергия используется для вытеснения воды из кека. Обычно двумя важными параметрами угольной смеси являются влажность и размер зерна для достижения прочности, необходимой для транспортировки и загрузки кека. Рабочей переменной является применяемая энергия уплотнения, а соответствующими механическими свойствами являются прочность на сжатие и прочность на сдвиг.

Для загрузки кека в коксовую печь используются разные технологии в зависимости от конструкции коксовой печи (вертикальная щелевая печь или горизонтальная безутилизаторная/теплоутилизаторная коксовая печь. Для вертикальных коксовых печей загрузка кека происходит через толкатель боковые двери.Эта процедура приводит к высоким выбросам.Чтобы уменьшить такие выбросы, были опробованы несколько систем во время загрузки угольного кека, в частности, с использованием уплотнительных рам.Однако система контроля выбросов лишь частично снижает выбросы, не устраняя их полностью. Решение, принятое недавно в новых батареях для снижения выбросов в процессе загрузки печи, заключается в создании сильного разрежения (минус 400 Па) в коллекторе во время фазы загрузки.В процессе коксования, когда процесс загрузки не происходит, коллектор задано номинальное отрицательное давление. Переключение на более высокое заданное значение разрежения выполняется до начала процесса проталкивания кека.

Обычно спецификация угольных смесей включает от 25 % до 32 % летучих веществ (беззольная сухая основа) и индекс свободного набухания минимум 3. Однако спецификации угольной смеси меняются от завода к заводу в зависимости от наличия угля и стоимости. На некоторых заводах угольная смесь включает нефтяной кокс и коксовую мелочь.

К преимуществам штемпельной загрузки относятся (i) повышение производительности на 8-10 % за счет более высокой насыпной плотности и (ii) повышение прочности кокса (значение слюды и CSR) за счет более плотной упаковки отдельных частиц угля при коксовании. полученный кокс плотнее, меньше и однороднее по размеру.

Крупнокамерные коксовые печи с верхней загрузкой

Крупнокамерные коксовые печи имеют высоту 7,6 м. Комплекс крупнокамерных коксовых батарей представляет собой современную и единую технологию коксохимических производств. На вкладке 1 показана сравнительная таблица коксовых батарей большой камеры с верхней загрузкой и коксовых батарей высотой 6,25 м при годовом объеме производства кокса 1,9 млн тонн.

| Вкладка 1. Сравнение коксовой печи с большой камерой и коксовой печью 6,25 м | |||

| Тема | Единица | Большая камера коксовой печи | Коксовая печь высотой 6,25 м |

| Годовой объем производства | тонн | 1 900 000 | 1 900 000 |

| Высота духовки | <тд 59">м7.6 | 6.25 | |

| Ширина духовки | <тд 59">мм550 | 410 | |

| Объем духовки | Кончить | Около 79 | Около 40 |

| Количество батарей | № | <тд 107">24 | |

| Количество печей | № | <тд 107">118160 | |

| Отправлений в день | № | <тд 107">116226 | |

| двери коксовых печей | № | <тд 107">236320 | |

| Крышки для загрузки | № | <тд 107">472 <тд 99">640||

| Крышки стояков | № | <тд 107">118160 | |

| Комплект операционных машин | № | <тд 107">312 | |

| Сравнение срока службы батареи | |||

| Время коксования | часов | 24,5 | 17 |

| Отправлений в день на печь | № | 0,98 | 1.41 |

| Отправлений на печь в год | № | <тд 107">358515 | |

| Ожидаемый срок службы на батарею (16000 нажатий на печь) | Лет | 44,6 | 31 |

Уменьшенное количество проталкиваний в день крупнокамерных коксовых батарей позволяет иметь в эксплуатации только 1 комплект рабочей машины вместо 2 комплектов для коксовых батарей высотой 6,25 м, с преимуществами с точки зрения (i) инвестиционных затрат на коксовую печь. машины, и (ii) эксплуатационные расходы. На вкладке 1 также показано, что, учитывая среднее количество нажатий, которое каждая печь может выполнить за свой срок службы, ожидаемый срок службы значительно увеличивается.

Каждая отопительная стена состоит из 38 отопительных дымоходов, имеющих конфигурацию, состоящую из (i) двойного дымохода с частичной рециркуляцией отработанных газов для низкого образования NOx, (ii) трехуровневого ступенчатого входа воздуха для минимизации образования NOx и удержания правильное вертикальное распределение температуры и (iii) легко регулируемый расход смешанного газа и воздуха с помощью регулирующей пластины, расположенной в нижней части уровня регенератора.

Система аспирации аммиачного раствора под высоким давлением

Система аспирации аммиачного щелока под высоким давлением эффективна для контроля выбросов при загрузке коксовых батарей. В этой системе аммиачный раствор, являющийся побочным продуктом, подвергается давлению примерно от 35 кг/кв. см до 40 кг/кв. см и впрыскивается через специальные форсунки, предусмотренные в гусиной шейке, во время загрузки. Это создает достаточное всасывание внутри печи, тем самым удерживая загрязняющие вещества от выброса в атмосферу. Система состоит из многоступенчатых бустерных насосов высокого давления, прочных трубопроводов, специально разработанных распылительных форсунок, подходящих клапанов и контрольно-измерительных приборов. Эта система контроля выбросов приводит к экономии количества технологического пара и увеличению выхода неочищенного газа.

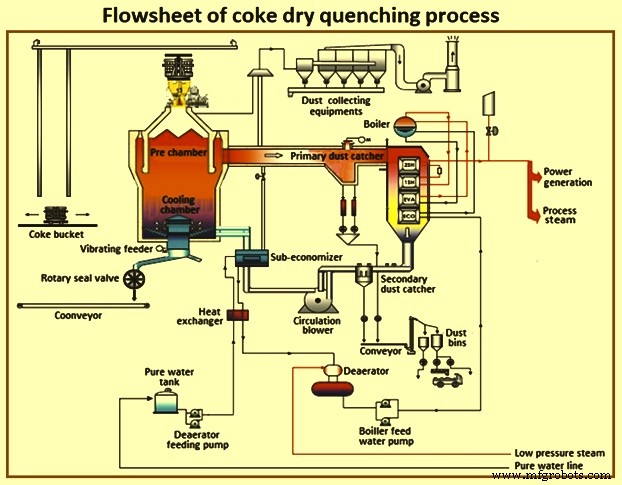

Сухое тушение кокса

Сухое тушение кокса является альтернативой традиционному мокрому тушению. Это энергосберегающий процесс, используемый при производстве кокса в коксовой батарее. Установка сухого тушения кокса также называется установкой сухого тушения кокса. В традиционном процессе мокрого тушения кокса раскаленный докрасна кокс, выталкиваемый из коксовой печи, охлаждается путем распыления воды на горячий кокс. Вода, используемая для охлаждения, испаряется и выбрасывается в атмосферу. Проблемой этой традиционной системы является потеря энергии, когда тепловая энергия раскаленного кокса преобразуется в пар, который испаряется и высвобождается неиспользованным. Еще одним недостатком является то, что в процессе мокрого тушения кокса также образуется переносимая по воздуху коксовая пыль, и, следовательно, этот процесс связан с высокими выбросами углекислого газа и потерями тепловой энергии.

В процессе мокрого тушения кокса для охлаждения партии печного кокса ощутимая теплота горячего кокса рассеивается в атмосферу и теряется. Кроме того, существуют выбросы в атмосферу (0,5 тонны пара на тонну кокса, насыщенного фенолом, цианидом, сульфидом и пылью), а для мокрого тушения требуется большое количество воды (около 0,6 кубометра на тонну кокса). . Загрязняющие вещества в воде также попадают в окружающую среду.

В установке сухого тушения кокса раскаленный докрасна кокс охлаждается в специально сконструированных камерах охлаждения из стали с огнеупорной футеровкой за счет встречно текущей циркуляции среды инертного газа в замкнутом контуре, состоящем из камеры охлаждения, пылеулавливающей камеры, котла-утилизатора, пылевых циклонов, мельничный вентилятор, дутьевое устройство и циркуляционные каналы. Тепловая энергия раскаленного докрасна кокса рекуперируется в котле-утилизаторе для использования в качестве пара, что приводит к экономии энергии, а также к сокращению выбросов частиц кокса. На вкладке 2 показано сравнение типичных свойств кокса, полученного двумя способами.

| Таблица 2. Сравнение типичных свойств получаемого кокса | ||||

| Серийный № | Параметры | Единицы | Процесс мокрого тушения кокса | Процесс сухого тушения кокса |

| 1 | Содержание воды | % | <тд 103">2-5 <тд 102">0,1-0,3||

| 2 | Зольность | % | 11,35 | 11.39 |

| 3 | Летучие компоненты | % | 0,5 | 0,41 |

| 4 | Средний размер частиц | мм | <тд 103">65 <тд 102">55||

| 5 | Коэффициент коксовой мелочи (после резки при -15 мм) | % | <тд 103">10 <тд 102">13||

| 6 | Пористость | % | <тд 103">49 <тд 102">48||

| 7 | Указатель барабана | % | 83,5 | <тд 102">85|

| 8 | Прочность кокса после реакции (CSR) | % | <тд 103">58 <тд 102">60||

Горячий кокс после его продавливания подается из коксовой батареи на установку сухого тушения кокса в ковше с нижним открыванием, находящемся на тушильном вагоне. Этот ковш поднимается на установке сухого тушения кокса с помощью подъемно-загрузочного устройства в верхнюю часть камеры сухого тушения кокса, и раскаленный кокс выгружается в предкамеру с помощью загрузочного устройства. Горячий кокс (температура от 1000°С до 1100°С) охлаждается в камере циркулирующим газом. В камере циркулирующий газ движется противотоком движению кокса, т.е. циркулирующий газ движется вверх, а кокс движется вниз под действием силы тяжести.

Циркуляционный газ в непрерывно работающей установке сухого тушения кокса представляет собой смешанный газ, который состоит в основном из азота с небольшими количествами диоксида углерода, монооксида углерода и водорода. Горячий кокс, опускаясь в камеру, охлаждается до температуры менее 200°С циркулирующим газом, выдуваемым из нижней зоны камеры охлаждения, и выгружается из разгрузочного устройства на дне камеры. Время прохождения кокса через камеру составляет от 5 до 6 часов.

Высокотемпературный циркуляционный газ (от 800 до 850°С) после процесса теплообмена в камере охлаждения проходит через первичный пылеуловитель и подается в котел. Циркуляционный газ после процесса теплообмена в котле охлаждается примерно до 180°С. Пар, образующийся в котле, используется либо как технологический пар общего назначения, либо преобразуется в перегретый пар высокого давления для выработки электроэнергии. мощность через турбогенератор.

Циркуляционный газ проходит через вторичный пылеуловитель в газоциркуляционный нагнетатель, с помощью которого повышается его давление и корректируется состав за счет добавления газообразного азота, после чего циркулирующий газ впрыскивается в нижнюю часть камеры сухого тушения кокса. При необходимости устанавливается вспомогательный экономайзер для снижения температуры циркулирующего газа примерно до 130°С, что повышает эффективность охлаждения холодильной камеры.

Имеются вспомогательные устройства, включающие отсекающее устройство для удаления кокса из камеры, систему пылеулавливания для удаления пыли в циркулирующем инертном газе и вторичный пылеуловитель, установленный перед циркуляционным нагнетателем. Технологическая схема процесса сухого тушения кокса представлена на рис. 3.

Рис. 3. Схема процесса сухой закалки

В процессе сухого тушения кокса раскаленный докрасна кокс охлаждается газом, циркулирующим в закрытой системе, что предотвращает выброс переносимой по воздуху коксовой пыли. Тепловая энергия раскаленного кокса, которая теряется в обычном процессе мокрого тушения кокса, собирается и повторно используется в виде пара в процессе сухого тушения кокса. Эта технология использует меньше ископаемого топлива и приводит к снижению выбросов углекислого газа, тем самым способствуя предотвращению глобального потепления. В настоящее время установки по сухому тушению кокса привлекли к себе большое внимание в мире благодаря своей эффективной рекуперации энергии и характеристике снижения загрязнения окружающей среды. Они рассматриваются как необходимое средство для противодействия экологическим проблемам, таким как глобальное потепление из-за углекислого газа и загрязнения воздуха. В исследовании, в котором был проведен расчет энергосбережения на основе работы существующего процесса сухого тушения кокса, было показано, что 85 % отработанного тепла, образующегося при коксовании угля, утилизируется в процессе сухого тушения кокса. .

Сухое тушение также повышает прочность кокса. Другими преимуществами сухого тушения кокса являются сокращение выбросов парниковых газов (ПГ) и повышение эффективности водопользования.

Современные герметичные двери

Протекающие двери коксовой батареи всегда являются основным источником загрязнения. Конструкция дверец духовки претерпела изменения, начиная от дверей с замком и заканчивая саморегулирующимися дверями с нулевой протечкой нынешнего поколения. Импортированные особенности герметичных дверей:(i) тонкая диафрагма из нержавеющей стали с кромкой ножа в качестве уплотнительной рамы, встроенной между корпусом двери и кирпичным фиксатором, (ii) подпружиненная регулировка кромки ножа для самоуплотнения, (iii) обеспечение воздушного охлаждения корпуса дверцы и (iv) газовые каналы большого размера для облегчения циркуляции газа внутри печи.

Преимуществом герметичных дверей является минимизация протечек двери, нерегулируемая работа, более длительный срок службы из-за меньшего коробления корпуса двери с воздушным охлаждением и меньшего обслуживания.

Наземная система контроля за выбросами

Выбросы, образующиеся при проталкивании раскаленного докрасна кокса, содержат большое количество коксовой пыли (около 11 % от общего количества загрязняющих веществ в коксовых печах). Наземные системы контроля проталкивания уменьшают это загрязнение. Он состоит из (i) большого вытяжного колпака, закрепленного на коксопровода и движется вместе с коксоводом, направляя пары в пылесборник коксовой стороны (ii) пылеуловитель и (iii) и оборудование для очистки дымов.Большое количество пароксизмальных высокотемпературных паров собирается под горячий поплавковый вентилятор в большой колпак для всасывания газа, установленный в коксопроводной тележке, и через другое оборудование поступает в пылесборный канал.Воздух выбрасывается в атмосферу после очистки импульсным коллектором и после охлаждения аккумуляторным охлаждением. Система управляется программируемыми логическими контроллерами (ПЛК).

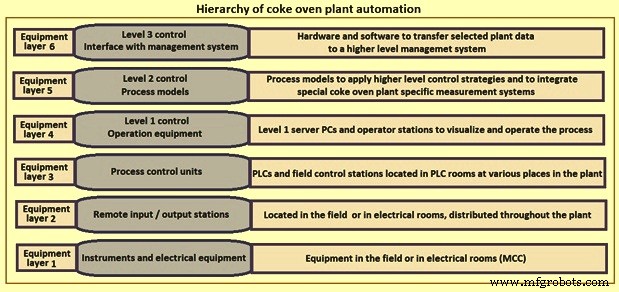

Система автоматизации и управления технологическими процессами

Автоматизация коксовой печи структурирована на классических уровнях, от уровня 0 (уровень поля) до уровня 3 (уровень управления). Схема автоматизации коксового завода обычно делится на шесть основных уровней оборудования. На рис. 4 показана иерархия системы автоматизации коксового завода.

Рис. 4. Иерархия автоматизации коксового завода

Электрооборудование, элементы управления и контрольно-измерительные приборы обычно подключаются к резервным блокам удаленного ввода/вывода (ввода/вывода), выполненным с помощью стандартных интерфейсов 4-20 мА и 24 постоянного тока. Интеллектуальные подсистемы обычно связаны с Profibus или Modbus. Все оборудование автоматизации подключено через оптоволоконную сеть завода, которая проходит через все места завода, в которых размещено соответствующее оборудование. Все данные собираются и распределяются через эту сеть, при этом источник данных и цель данных могут быть гибко связаны друг с другом с помощью физических соединений с помощью патч-панелей и коммутаторов, а также логических соединений с использованием системы управления сетью. Через эту сеть все системы могут взаимодействовать друг с другом.

В зоне коксового завода на уровне управления технологическим процессом используется интегрированная «распределенная система управления» (РСУ). Многие приложения на коксовом заводе представляют собой функции управления последовательностью операций, которые лучше всего выполняются с помощью ПЛК.

Automation and process control for the coke oven battery heating and machines is achieved using a level 2 control system which conducts various process model calculations based on the processed data collected from a level 1 automation system. The level-2 control system provides coke oven operators with an advanced, accurate and easy-to-use support tool, which can be successfully used to improve both the operational and environmental performances of the plant.

The benefits of the automation and process control system include lower energy consumption through reduction in fuel gas consumption, stabilize condition and operation of coke oven battery, consistent quality of coke, reduced emissions, increase in battery life and ease in reporting and analysis of operational and maintenance data.

Производственный процесс

- Процесс Finex для производства жидкого чугуна

- Процесс HIsarna для производства чугуна

- Коксовая батарея без восстановления

- Технологии совершенствования процесса спекания

- Процесс CONARC для производства стали

- Процесс прокатки стали

- Производство кокса в коксовых батареях

- Процесс производства формованных огнеупоров

- Процесс CLU для производства нержавеющей стали

- Извлечение аммиака при производстве кокса из коксующегося угля