Кнопка

<час />

Фон

Самые ранние пуговицы относятся к доисторическим временам, и, несмотря на тысячелетия изменений в моде и технологиях производства, пуговица остается самой распространенной застежкой на ткани. Хотя пуговицы использовались в течение тысяч лет, петлицы были изобретены примерно в 13 веке. Считается, что петля была привезена в Европу с Ближнего Востока рыцарями, вернувшимися из крестовых походов, и ее появление привело к резкому увеличению использования пуговиц. Пуговицы стали основным элементом мужской моды в эпоху Возрождения, когда жакеты часто имели ряды пуговиц от подбородка до талии, рукава были плотно застегнуты от локтя до запястья, а брюки слишком щеголяли пуговицами на талии, коленях или бедрах. В 13 веке в Париже существовали гильдии изготовителей пуговиц, где пуговицы изготавливались из различных материалов, включая дерево, кость, латунь, олово, золото и серебро.

К 18 веку промышленность пуговиц процветала по всей Европе, и ремесленники разработали множество различных техник их изготовления. Двор Людовика XIV во Франции установил моду на замысловатые пуговицы из драгоценных металлов и драгоценных камней и тканевые пуговицы из вышитой ткани. Английские производители изобрели стальные пуговицы, а во Франции были популярны стеклянные или стеклянные и металлические пуговицы. Многие художники, известные в других профессиях, также предоставили свои навыки индустрии пуговиц. Французский художник Антуан Ватто делал пуговицы, и некоторые из ведущих имен в мире тонкого фарфора, такие как Веджвуд, Лимож и Стаффордшир, также ассоциируются с прекрасными пуговицами.

К концу 18 века пуговицы начали изготавливать на фабриках. Металлические пуговицы выбивались штампами, а изготовителям штампов запрещалось эмигрировать из Англии, чтобы они не вывозили свои коммерческие секреты за границу. Тем не менее технология распространилась, и кнопки стали массово производиться из металла, стекла и других материалов. Экстравагантные пуговицы по-прежнему были популярным элементом моды XIX века. Diemakers создавали сложные конструкции, используя сцены из пьес, романов и детских стихов, а оперы Вагнера и оперетты Гилберта и Салливана обычно помечались кнопками с изображением сцен и персонажей.

К началу 20 века преобладающий стиль был намного проще, отражая более сдержанный вид растущего класса белых воротничков. Недорогие подходящие пуговицы на рубашках для мужчин и женщин были доступны в магазинах с пятью копейками примерно в 1910 году. Пластиковые пуговицы стали широко доступны в 1930-х годах, хотя наиболее типичные пуговицы для рубашек по-прежнему изготавливались из морских ракушек или других натуральных материалов. Вторая мировая война принесла много успехов в пластиковых технологиях. Акриловые пуговицы фактически были сделаны из материала, оставшегося от изготовления башен бомбардировщиков. После войны производство пуговиц почти полностью перешло на пластик. Пластиковые пуговицы можно изготовить разными способами. Они могут быть отлиты в форму, где пластиковые заготовки, вырезанные из длинного стержня, помещаются в форму, состоящую из двух частей. Форма закрывается, и прикладывают тепло и давление, чтобы закончить пуговицу. Другой процесс - литье под давлением. В этом методе расплавленный пластик помещается в форму с полостью в форме кнопки. Ниже описан наиболее распространенный процесс изготовления  пластиковые пуговицы:высечка из литого под цилиндром полиэстера.

пластиковые пуговицы:высечка из литого под цилиндром полиэстера.

Сырье

Пуговицы по-прежнему изготавливаются из натуральных материалов, но они требуют больше ручной работы, чем пластиковые пуговицы, а некоторые ранее распространенные материалы для пуговиц больше не широко доступны. Например, пуговицы из китовой, слоновой кости или черепахи не могут быть изготовлены в США из-за законов, принятых для защиты находящихся под угрозой исчезновения животных. Пуговицы из рогов делают из копыт и рогов коров и буйволов, но любители пуговиц утверждают, что современный рог низкого качества и низкого цвета, потому что животные пасутся на некачественной траве. Пуговицы из старинного рога часто имеют полосы и бывают разных цветов, в то время как современный рожок имеет более тусклый светлый или темно-коричневый цвет. Пуговицы из рога по-прежнему являются элементом мужской моды самого высокого качества, но они стоят целых доллар за штуку по сравнению с ценой в полцента стандартной пуговицы. Перламутровые пуговицы, полученные из морских ракушек, до сих пор ценятся за свой блеск. Но после Второй мировой войны водолазы на островах южной части Тихого океана, которые поставляли большую часть перламутра, начали брать гораздо больше за свой опасный труд, и цена на материал резко выросла. Стеклянные пуговицы, которые широко импортировались из Германии в середине этого века, теперь также гораздо менее распространены. Стеклянные кнопки производились на заводе, но они требовали много ручной работы в неприятно жарких условиях, и эта промышленность тоже пришла в упадок после Второй мировой войны.

Обычный материал для пуговиц - полиэстер, особый вид пластика, свойства которого делают его подходящим для пуговиц. В полиэстер добавляют различные химические красители, чтобы придать им разные цвета. Чтобы сделать пуговицы с перламутровым отливом ракушечных пуговиц, в полиэстер добавлен красный карбонат. Черные кнопки сделаны с добавлением технического углерода, а белые кнопки - из титана. Для процесса изготовления пуговиц также требуется химический катализатор, отверждающий полиэфир и воск.

Производственный

процесс

Смешивание полиэстера

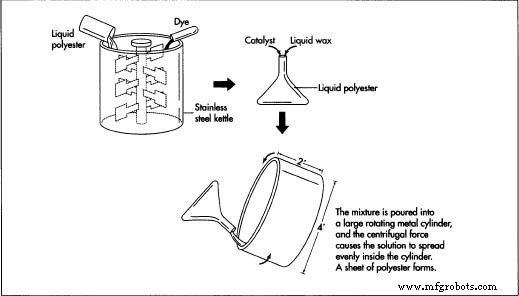

- 1 полиэстер поступает на фабрику по производству пуговиц в жидком виде. В начале производственного процесса полиэстер сливается с

резервуар для хранения и измеряется в чайнике из нержавеющей стали. Затем добавляется краситель, если пуговицы должны быть любого цвета, кроме естественной прозрачности полиэстера. После того, как краситель смешан, жидкий полиэстер наливают в металлический стакан объемом 3 галлона (11 л). Добавляются катализатор и жидкий воск.

резервуар для хранения и измеряется в чайнике из нержавеющей стали. Затем добавляется краситель, если пуговицы должны быть любого цвета, кроме естественной прозрачности полиэстера. После того, как краситель смешан, жидкий полиэстер наливают в металлический стакан объемом 3 галлона (11 л). Добавляются катализатор и жидкий воск.

Заливка в цилиндр

- 2 Затем смесь полиэфира, катализатора и воска наливают в большой вращающийся металлический цилиндр. Цилиндры сделаны из стали и покрыты хромом, обычно имеют длину 2 фута (61 см) и диаметр 4 фута (122 см). Цилиндры лежат на роликах, которые вращают барабаны со скоростью 250 об / мин. Раствор полиэфира медленно вливается во вращающуюся внутреннюю часть цилиндра, и центробежная сила вращения заставляет раствор растекаться, покрывая барабан ровным листом. Для более толстых пуговиц используется большее количество полиэстера, а для более тонких - меньше. Кромка длиной 2 дюйма (5 см) по краям цилиндра предотвращает вытекание полиэстера.

Укрепление листа

- 3 По мере вращения в цилиндре полиэфир начинает взаимодействовать с химическим катализатором и затвердевать. Воск поднимается к верху листа, а также опускается к низу, так что отверждающийся полиэстер в конечном итоге удерживается между двумя слоями воска. Этот процесс завершается после 20 минут вращения. Получающийся в результате лист полиэстера изменил свое жидкое состояние на рассыпчатое твердое вещество, сопоставимое с консистенцией черствого сыра.

Резка листа

- 4 Когда лист достигнет необходимой твердости, барабан останавливается и лист разрезается. Затем его выкатывают из цилиндра на деревянную трубку. Воск легко снимается с барабана, но материал остается очень хрупким. Затем верхний слой воска снимается, и лист переносится на вырубную машину.

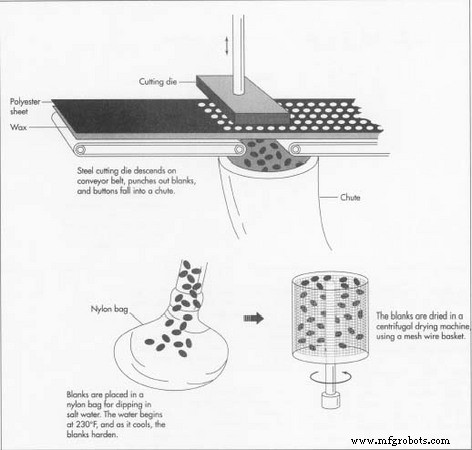

Резка заготовок

- 5 Вырубная машина перемещает полиэфирный лист по конвейерной ленте. По мере того, как лист проходит по ленте, круглые штампы для резки стали опускаются и вырезают круги размером с пуговицу, называемые заготовками. Пуговицы бывают стандартных размеров, и в вырубной станок можно загружать матрицы разного диаметра, в зависимости от необходимого размера. После того, как заготовки вырезаны, они падают в желоб, и вырубленный лист полиэстера катится под желобом. Вырезание заготовок из листа занимает от двух до четырех минут в зависимости от размера изготавливаемых пуговиц.

Охлаждение заготовок

- 6 Заготовки на этом этапе горячие, потому что полиэфир все еще реагирует с катализатором, выделяя тепло. На этом этапе заготовки вынимаются из желоба и переливаются в нейлоновый мешок. Затем мешок опускают в резервуар с соленой водой, которая нагревается до 230 ° F (110 ° C). Заготовки плавают в соленой воде 15 минут. Вода медленно остывает, а заготовки из полиэстера затвердевают. Затем нейлоновый мешок переносят в резервуар для холодной воды, и заготовки достигают окончательной твердости. После горячих и холодных ванн заготовки сушат в центробежной сушилке, которая вращает их в корзине из проволочной сетки.

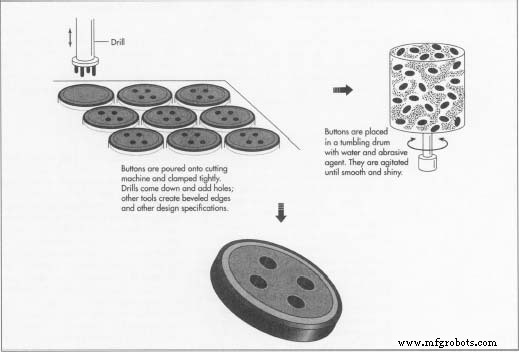

Стилизация пробелов

- 7. Теперь заготовки готовы к нарезке по форме пуговицы. Точный дизайн пуговицы может быть определен производителем одежды, и производитель пуговиц должен изготовить стальной режущий инструмент в соответствии с данным дизайном. Нужен другой режущий инструмент, например, чтобы сделать скошенный край или плоский, или сделать слегка вогнутую пуговицу. Когда соответствующий режущий инструмент находится на месте, пуговицы выливаются в бункер в верхней части режущего станка. Заготовки попадают в держатель, где они плотно зажимаются и перемещаются к режущему инструменту. Вращающееся лезвие продвигается и отрезает пуговицу, затем убирается. Затем кнопка перемещается под набор сверл, которые создают отверстия. Как и режущий инструмент, сверла должны быть разработаны в соответствии со спецификациями производителя одежды. В конструкции указываются не только два или четыре отверстия, но и диаметр отверстий, а также расстояние между ними. После того, как пуговицы проходят под сверлом, они всасываются вакуумом из держателя в ящик под машиной. Таким образом можно создавать сотни кнопок в минуту, хотя их количество зависит от размера кнопки и сложности дизайна.

Завершение кнопок

- 8 После того, как пуговицы отрезаны и просверлены, на них появляются неровные или острые края, царапины и следы инструментов. Их помещают в шестиугольные галтовочные барабаны, содержащие воду, абразивный материал и пенообразователь. Барабаны вращаются до 24 часов. Кнопки подпрыгивают в барабане, пока не станут гладкими и блестящими. После галтовки пуговицы моют и сушат.

Контроль качества

После того, как пуговицы полностью закончены, их кладут на конвейерную ленту и осматривают на предмет дефектов. Инспектор должен проверить каждую кнопку на предмет дефектов и удалить все потрескавшиеся или неправильно вырезанные. Теперь пуговицы готовы к упаковке и продаже.

Будущее

В 20 веке появились совершенно новые застежки для одежды, такие как молния и липучка, и теперь мы можем производить эластичные ткани, которые вообще не требуют застежек. Тем не менее, похоже, что кнопка не исчезнет. Это и утилитарно, и модно, и, вероятно, еще долго будет с нами. Однако кнопочная технология не совсем проста. Одна из недавних разработок - это пуговица повышенной прочности, керамическая пуговица из оксида циркония. Пивной магнат Джозеф Курс-младший в 1989 году решил, что существует необходимость в неразрушимой кнопке, и использовал исследовательское подразделение по керамике в компании Adolph Coors для разработки этого нового продукта. Получившаяся в результате пуговица Diamond Z дебютировала в 1993 году. Говорят, что она тверже стали и в 2,5 раза превышает прочность стали на изгиб. Эти пуговицы мужских рубашек обжигаются при температуре 1760 ° C (3200 ° F), затем полируются и покрываются имитацией слоновой кости. Доказательством неуязвимости Diamond Z является «испытание на падение», когда тяжелый заостренный стержень падает с длинной трубки на кнопку. Пуговица может выдержать это суровое испытание, а также ежедневный износ от многократной стирки и глажки. Однако пуговица Diamond Z довольно дорогая в изготовлении по сравнению с обычной пуговицей из полиэстера, и по этой причине она вряд ли заменит существующую технологию.

Производственный процесс