Галоши

<час />

Фон

Название галош возникло в средние века, когда были популярны многие стили ботинок от коротких до длинных. Слово произошло от галльской обуви или gallicae, у которых был кожаный верх и подошва, вырезанная из дерева; когда римляне завоевали территорию, которую они назвали Галлией (Франция), они позаимствовали галльский стиль сапог. Дворяне носили красную кожу, что свидетельствовало об их аристократии, а деревянные подошвы часто были украшены резьбой.

Галоши и сапоги очень тесно связаны в истории обуви, и иногда эти слова используются как синонимы. Однако в действительности калоша - это галоши, которые надеваются поверх домашней обуви пользователя, но сделаны из водонепроницаемого материала, чтобы защитить более деликатные материалы обуви, а также ногу пользователя от холода и сырости. На заре сапог, особенно женских, сапоги делались из ткани и покрывались кожей. Застежки на шнуровке стягивали сапоги в калошах вокруг щиколотки так же, как их закрепляют застежки на современных калошах.

История

Наскальные рисунки показывают, что первые сапоги носили уже в 13000 до н.э. Первые попытки создания калош, возможно, были предприняты более 4500 лет назад, когда отдельные леггинсы были обернуты вокруг ног над мокасинами, чтобы защитить их владельца от холода, дождя и колючих растений. Мокасины были удлинены в сапоги. Тем не менее, большинство ботинок было сделано из кусков, и соединения между ними позволяли проникать влаге и холоду. Первые ботинки, вероятно, были созданы в Северной Азии, и, когда их носители мигрировали через Берингов пролив в Америку, их творения путешествовали вместе с ними. их.

Инуиты Аляски и Северной Америки подражали природе, чтобы создать идеальные, устойчивые к атмосферным воздействиям ботинки. Они наблюдали у белых медведей густой, многослойный мех, который предохранял шкуру медведя от замерзания. Инуиты использовали целые лапы и лапы этих медведей (с еще прикрепленными когтями) для создания бесшовных ботинок. Точно так же айны в северной Японии использовали целые шкуры ног оленей. Для изготовления обуви использовалась кожа тюленя, шкура карибу и шкуры других «водонепроницаемых животных», но, опять же, их нужно было разрезать на куски и сшить. Многослойная обертка внутри сапог защищала владельца от холода и просачивающейся воды, но была неудобной. носить и поддерживать в хорошем состоянии. Многие северные народы набивали свои сапоги травой для амортизации и изоляции, но траву приходилось стричь и хранить для этого большую часть года, когда она не росла. Любопытно, что в некоторых культурах сапоги изготавливали из рыбьей кожи. но обнаружил, что они бесполезны в дождливую погоду.

В средние века как в Европе, так и в Азии люди носили на улице обувь с пьедесталом, чтобы поднять ее над водой или грязью. Подошва башмака на пьедестале была деревянной, а верх был подобен туфле из ткани или кожи. Передний и задний концы пьедестала были сужены, чтобы ходок мог двигаться вперед, раскачивая высокие туфли. Паттенс были похожи галоши с высокими фигурными деревянными основами и мюли или тапочки, в которые владелец мог надеть свою домашнюю обувь. Сапожник Николас Лестаж неосознанно позаимствовал концепцию у аляскинских инуитов, когда в 1663 году он сделал бесшовные ботинки из телячьей кожи для короля Франции Людовика XIV, взяв кожу с голени теленка, выделив и обработав ее, чтобы получился цельный ботинок. Царь запретил ему делать сапоги для других или раскрывать свою тайну, которая хранилась 100 лет.

Галоши и многие предметы одежды также делались путем покрытия тканей гидроизоляцией. Льняное масло обычно использовалось для покрытия ткани для изготовления клеенки. Другие смеси масел или дегтя и нитроцеллюлоза (смешанная с касторовым маслом и красителем) использовались для пропитки или покрытия тканей. Затем ткани нагревали, чтобы окислить пленку, оставшуюся на ткани, и сделать ее устойчивой.

Источником водонепроницаемых материалов в природе являются растения, а не животные. Историческая легенда гласит, что египтяне первыми сделали калоши из резины. Они сделали из дерева формы в форме ступней и облили их жидкой резиной. Интерес к каучуку угас тысячи лет. В 1823 году Чарльз Макинтош открыл способ водонепроницаемости одежды с помощью жидкой резины. Он намазал резину, смешанную с растворителем, на мраморную плиту. Растворитель испарился, оставив тонкий лист резины, который затем пришили к листу ткани, который затем разрезали и вшили в одежду. К сожалению, одежда, изготовленная таким образом, плохо изнашивалась и становилась жертвами перепадов температуры, а также солнечного света и жира.

Один из величайших изобретателей Америки определил, что каучуковое растение является источником «идеального» водонепроницаемого вещества. Чаще всего Чарльза Гудиера вспоминают как «обувь» для автомобилей, а не людей. Упорная решимость Гудиера найти применение веществу под названием «индийский каучук» занимала его 20 лет и исчерпывала его доход. Компания Goodyear была очарована свойствами резины, включая ее эластичность, долговечность, легкий вес и водонепроницаемость.

Однако свойства резины сильно зависят от температуры; он становится мягким и липким на жаре и становится твердым и ломким при низких температурах. Местные племена Амазонки в течение нескольких поколений защищали свои ноги резиной, просто окунув ноги в жидкость с каучукового дерева и высушив сделанные на заказ калоши над огнем, но умеренные температуры во время сезона дождей в джунглях Амазонки вполне устраивали свойства резины. Напротив, когда первые резиновые покрытия были представлены в Соединенных Штатах в 1823 году, они были жесткими и гремели, как металл. Обувь на резиновой подошве также потерпела неудачу во время своего первого появления в 1832 году, потому что она прилипала к полу от жары и трескалась зимой.

Компания Goodyear продолжила и запатентовала процесс вулканизации в 1844 году. Вулканизация улучшила свойства резины, сделав ее легко формованной, прочной и прочной. Среди тысяч продуктов, которые Goodyear предлагала производить из резины, были резиновая обувь для детей, водонепроницаемые ботинки и резиновые «стулья» для тех, кто носит их в помещении, чтобы устранить статическое электричество, шум и износ ковров. Прорезиненные эластичные ремни также стали возможны благодаря исследованиям резины Goodyear, и вставки из таких ремней были вшиты по бокам галош (около 1890 г.), чтобы их было легко надевать и снимать.

Тысячи резиновых изделий появились в течение следующих 30 лет, когда индустриализация слилась с вулканизацией, чтобы резиновые изделия можно было легко резать, штамповать и обжимать машиной. Обувь на резиновой подошве ответила на растущий интерес к спорту и стала основой огромной индустрии кроссовок. Резиновые сапоги разнообразны, чтобы соответствовать разным формам и функциям, от галош до резиновых сапог, хип-сапог, куликов и «ботинок для тела». Также были изготовлены фасоны с резиновым каблуком.

Турист по имени Леон Леонвуд Бин произвел революцию в стиле обуви (и в сфере доставки по почте), когда в 1911 году он создал ботинки с водонепроницаемым кожаным верхом и прочным днищем из резиновых калош. Кожаная часть уменьшила вес традиционных ботинок, но резиновая подошва придала им долговечность, чтобы выдерживать жесткие условия. Ботинки фасоли остаются популярными сегодня и доступны в различных цветах.

Натуральный каучук в значительной степени был заменен синтетическим каучуком из-за Второй мировой войны; К концу войны 70% всей резины использовалось для производства шин, а большая часть оставшихся 30% использовалась для производства обуви. Прорезиненная обувь также адаптирована для рабочих мест, где резиновые галоши и ботинки со стальным носком защищают пальцы ног от тяжелых предметов, а брызгозащищенность резины защищает рабочих от химикатов. Резина также помогает изолировать от холода, защищает от истирания и защищает от скользких поверхностей.

Хотя галоши считались практичными, их модная привлекательность до недавнего времени была ограничена. Благодаря таким поставщикам верхней одежды, как L.L. Bean и Land's End, популярными стали новые стили уличной обуви. Компания New England Overshoe Company представила галоши в 1990-е годы через свою компанию N.E.O.S. галоши - прочные, складные, практичные и модные.

Сырье

Традиционные калоши изготавливают из жидкой резины или листовой резины. Некоторые модели имеют тканевую подкладку, а некоторые имеют застежки, чтобы закрепить относительно свободную форму на щиколотке.

Калоши нового стиля имеют резиновую подошву, называемую подошвой. Верх изготовлен из микрофибры или обработанного нейлона. К застежкам относятся эластичные ремни с пластиковыми пряжками для затягивания галош на повседневной или классической обуви и эластичные застежки на верхушках ботинок, чтобы вода не попадала на ноги пользователя.

Дизайн

До недавнего времени дизайн калош ограничивался созданием водонепроницаемого покрытия, которое надевается поверх обуви. Поскольку калоши предназначены для ограниченного использования (в отличие от повседневного ношения) и из-за того, что их нужно складывать, чтобы носить в сумках или портфелях, калоши обычно тонкие или непрочные. Легкие протекторы встроены в подошву, а застежки необходимы, чтобы плотно прилегать к щиколотке. Некоторые галоши или резиновые сапоги сделаны в ярких цветах, другие прозрачные, чтобы сквозь них просматривалась обувь владельца, а третьи сделаны в традиционных цветах обуви, таких как черный и коричневый.

Чарльз Гудиер

Чарльз Гудиер

Чарльз Гудиер родился в 1800 году в Нью-Хейвене, штат Коннектикут, в семье производителя оборудования и изобретателя. В 1826 году Гудиер и его невеста Кларисса открыли первый в Америке хозяйственный магазин, где продавались товары старшего поколения Гудиер. И отец, и сын обанкротились в 1830 году.

В 1834 году Goodyear купила резиновый спасательный круг у Roxbury India Rubber Company в Нью-Йорке и быстро изобрела улучшенный клапан для устройства. Когда Goodyear попытался продать свою конструкцию компании Roxbury, менеджер сказал ему, что в улучшении нуждается сама резина, а не клапан. Потребителям надоело, как резина плавится в жаркую погоду и затвердевает на морозе. Повышение удобства использования резины быстро стало задачей Goodyear на протяжении всей жизни

В течение следующих пяти лет Гудиер посвятил себя экспериментам с каучуком как на собственной кухне, так и на тюремной кухне должников. Он понятия не имел, что делать, не зная химии; у него не было денег, а только самое грубое оборудование. Прорыв, наконец, произошел в 1839 году, когда Goodyear случайно обнаружил вулканизацию . процесс - нагревание смесей каучук и серы для получения жесткого, но гибкого продукта.

Goodyear боролся еще пять лет в нищете - в какой-то момент даже продавал школьные учебники своим детям - прежде чем он смог запатентовать свой процесс в 1844 году. Вместо того, чтобы извлечь выгоду из его, наконец, успешных поисков, Goodyear предоставил лицензии на производство каучука по смехотворно низким ценам, и он отказался от производства, чтобы изобретать новые способы использования своего продукта. Промышленные пираты нарушали его патенты, и он заплатил своему адвокату Дэниелу Вебстеру (1782-1852) за обеспечение своих прав (успешно, в 1852 году) больше, чем он когда-либо заработал благодаря своему открытию. Он не смог запатентовать свой процесс вулканизации за границей; Томас Хэнкок из Англии уже сделал это. В 1860 году Гудиер умер, оставив 200000 долларов в долгах.

N.E.O.S. и другие бахилы нового стиля легкие и складные благодаря верху из микрофибры. Подошва из более твердой резины с более глубоким протектором, что стало возможным благодаря компенсирующему более легкому верху. Ремешок на щиколотке придает стильный вид и традиционные цвета.

Производственный

процесс

Существует три различных процесса производства галош и резиновых сапог. Некоторые из них вырезаются из листов резины, другие изготавливаются с помощью процесса, называемого формованием из слякоти, и N.E.O.S. Модные галоши шьются из ткани с пришитой резиновой подошвой.

Резиновые сапоги из листов

- Резиновые сапоги больших размеров обычно изготавливаются из резины, которая разливается в листовой форме и неотвержденной или полуотвержденной, чтобы придать ей рабочие свойства. Природа каучука и требования к процессу отверждения являются частью формулы, разработанной производителем.

- Подготовленную резину раскатывают и вырубают на куски. Детали устанавливаются вокруг алюминиевых колодок или форм, соответствующих дизайну ботинка и размеру ступни и ноги. Иногда эти кусочки покрывают тальком. Алюминиевые колодки вместе с установленной резиной нагреваются и отверждаются при температуре около 130 ° F (54 ° C) для завершения процесса формирования резины, подходящей для колодок и соединения частей вместе.

- Тальк помогает снять резиновый чехол с последнего. Обрезаны швы и другие части ботинка, добавлена вся фурнитура.

Сапоги и калоши с тиснением

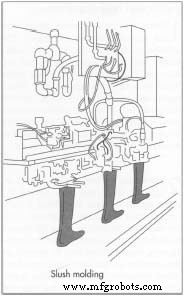

- Более короткие резиновые сапоги и галоши, в том числе очень легкие модели, такие как галоши Totes, изготавливаются методом слепого литья. Для этой конструкции изготавливается колодка, а также внешняя металлическая форма, идеально подходящая по размеру к последней, за исключением того, что она немного больше.

- Полость между последней и формой заполняется жидкостью, состоящей из полиуретана и других синтетических материалов и небольшого процента резины, а форма и ее содержимое вращаются для равномерного распределения жидкости по полости между последней и плесень.

- Форма удаляется, сформированный ботинок снимается последним, а ботинок обрезается и украшается, как и его старший родственник.

Галоши из ткани и резины

- Новая мода в калошах сочетает в себе технологии изготовления обуви и ботинок. Подошва изготовлена из твердой вулканизированной резины с глубоким протектором. Верхняя часть вырезана лазером из микрофибры или нейлоновой ткани в соответствии с формами, разработанными на компьютере. Этот верх может иметь подкладку Polartec, теплоизоляцию, флис, пену или аналогичный погодостойкий и морозостойкий теплоизоляционный материал, обрезанный по размеру калош. Перед разрезанием внешняя ткань обрабатывается для защиты от атмосферных воздействий.

- Подошва подогнана к последней, а верх подогнан и пришит вокруг верхней части последней. Этот пример полностью компьютеризирован. Для крепления подошвы к тканевому верху используются прочные и термостойкие клеи. В зависимости от производителя, гидроизоляцию можно распылять на бахилы, чтобы швы и стыки дополнительно защищали от проникновения воды. Другие производители используют водостойкую термоплавкую ленту, которую накладывают на швы и плавят на месте, чтобы предотвратить попадание влаги и холода в эти стыки. Производители также могут выбрать кожаный верх, обработанный водонепроницаемым дублением.

- Подушки для пяток и стальные стойки - это другие варианты в некоторых моделях. Наконец, добавляются ремни, пряжки или другое оборудование.

Контроль качества

Изготовление резиновых сапог, галош и резиновых секций другой обуви тщательно контролируется техническими специалистами, обученными процессам вулканизации, вулканизации резины и формования слякоти. Раскрой резины и ткани подбирается по размеру и проектируется на компьютере. Плечи для галош и резиновых сапог обычно изготавливаются только в натуральную величину и в ограниченном диапазоне ширины, а разнообразие дизайнов более ограничено, чем, например, дизайны обуви. Эти соображения помогают производителям снижать затраты; В конце концов, галоши - это второй комплект обуви, который не обязательно выбирается по внешнему виду. Техники также следят за обрезкой и прикреплением крепежа или других принадлежностей, независимо от того, выполняется ли это вручную или с помощью машины.

Легкие резиновые сапоги и калоши производятся с использованием процесса, называемого формованием слякоти. Изготовлена последняя, а также внешняя металлическая форма, идеально подходящая по размеру к последней, за исключением того, что она немного больше. Полость между последней и формой заполняется жидкостью, состоящей из полиуретана и других синтетических материалов и небольшого процента резины, а форма и ее содержимое вращаются для равномерного распределения жидкости по полости между последней и формой. Лепесток снимается, сформированный башмак снимается последним, а сапог обрезается и декорируется.

Легкие резиновые сапоги и калоши производятся с использованием процесса, называемого формованием слякоти. Изготовлена последняя, а также внешняя металлическая форма, идеально подходящая по размеру к последней, за исключением того, что она немного больше. Полость между последней и формой заполняется жидкостью, состоящей из полиуретана и других синтетических материалов и небольшого процента резины, а форма и ее содержимое вращаются для равномерного распределения жидкости по полости между последней и формой. Лепесток снимается, сформированный башмак снимается последним, а сапог обрезается и декорируется.

Побочные продукты / отходы

Побочные продукты обычно не производятся производителями галош, хотя они всегда внимательно следят за возможностями маркетинга и моды; Например, некоторые производители обуви изготавливают водонепроницаемые сабо, чтобы привлечь клиентов к продукту, который легко надевать и снимать, а также для садоводов и колясочников, которым не нужны преимущества полной обуви или галоши для защиты обуви.

Отходы резины и ткани сводятся к минимуму за счет компьютерных макетов и раскроя. Возникающие в результате отходы необходимо утилизировать.

Будущее

Галоши всегда были полезны, если не ценились за их красоту. Хитрые предприниматели всегда ищут методы модернизации надежных продуктов и способы сделать их модными. Портативность и легкий вес Totes, привлекательность продукции L.L. Bean и других для активного отдыха, а также модное сочетание ткани и прочной резины в дизайне N.E.O.S. - это примеры того, как производители снова сделали надежные «старые» калоши новыми.

Производственный процесс