Ковбойские сапоги

<час />

Фон

Традиционные ковбойские сапоги имеют узкий носок, высокий каблук, спускающийся под стопу, и кожаные голенища, доходящие до середины голеней. Ковбойские сапоги, разработанные для мужчин, которые проводят практически весь день в седле, очень неудобны для ходьбы, и, хотя с годами были внесены изменения, сапоги по-прежнему не подходят практически для любой работы, которую ковбой или владелец ранчо должен выполнять пешком. . Ковбойские сапоги также долгое время являлись модными аксессуарами, начиная с начала 20 века, когда западная жизнь и работа на открытом воздухе впервые были мифологизированы в фильмах. Большинство ковбойских сапог, которые производятся сейчас, не продаются людям, которые когда-либо будут носить их на лошади, и сапоги ценятся больше за имидж, который они приобрели, чем за ту работу, для которой они изначально предназначались.

История

В 19 веке англо-американцы, переселявшиеся на юго-запад, обнаружили, что люди испанского происхождения уже работали со скотом, который бродил по равнинам Западного Техаса. Клеймо крупного рогатого скота и практика привязки его верхом на лошадях были первоначально разработаны в Мексике, как и основная конструкция того, что мы теперь называем западным седлом. Хотя американские поселенцы переняли многие их инструменты и методы, мексиканские вакеро носили короткие плоские сапоги, которые не соответствовали требованиям их профессии. Ковбойские сапоги являются прямыми потомками североевропейских сапог для верховой езды, и они могут быть единственным вкладом, который эти поселенцы внесли в испанскую традицию разведения скота верхом на лошади.

Ботинки для верховой езды из Северной Европы были адаптированы для использования на полигоне немецкими сапожниками, поселившимися в Техасе во второй половине XIX века. Оригинальные немецкие сапожники разработали сапоги, отвечающие требованиям работы в стременах. Узкие пальцы ног позволяли всадникам вставать и снимать стремена при посадке и спешивании, а высокая пятка предотвращала проскальзывание ступни через стремя и зацепление за него. Нога, застрявшая в стремени, может быть особенно опасной, если ковбоя выбросят на стрельбище, где бегущая лошадь может утащить его на многие мили. Длина кожаных голенищ уменьшала натирание от кожи стремени, а сапоги также имели высокие усиленные арки, предназначенные для того, чтобы стоять в стременах было менее утомительно. Все эти особенности затрудняют ношение ботинок при работе на земле; по ним особенно трудно бегать, и, когда они не верхом на лошади, многие ковбои и владельцы ранчо сегодня носят кроссовки или ботинки, называемые roper, с круглым носком, низким каблуком и более мягкой и гибкой подошвой.

Современные сапожники делятся на две категории:мастерские по индивидуальному заказу, где обувь изготавливается индивидуально, а большая часть работы выполняется вручную, и полностью автоматизированные фабрики. Крупные промышленные компании, такие как Tony Lama и Justin Industries, изначально были семейными предприятиями, которые развивались из небольших магазинов. Таможенные мастерские, которые продолжают работать, часто укомплектованы членами семьи, и там ремесленников традиционно делятся на «старших» и «низших». Первая группа вырезает, украшает и собирает  Самым широко используемым материалом для ковбойских сапог является телячья кожа, с которой проще работать и с которой проще работать, чем с воловьей кожей. . Их также делают из свиной кожи, конской кожи и кожи кенгуру. верхняя часть ботинка, а последняя группа формирует пятку и подошву. Лучшие мужчины в значительной степени несут ответственность за то, как выглядят сапоги, а нижние - за то, насколько комфортно их носить. Техас по-прежнему остается центром производства ковбойских сапог. Хотя фабрика, такая как Tony Lama's в Эль-Пасо, может производить тысячи пар в неделю, а специализированная мастерская, такая как Charlie Dunn's в Остине, может производить только несколько, основные этапы одинаковы.

Самым широко используемым материалом для ковбойских сапог является телячья кожа, с которой проще работать и с которой проще работать, чем с воловьей кожей. . Их также делают из свиной кожи, конской кожи и кожи кенгуру. верхняя часть ботинка, а последняя группа формирует пятку и подошву. Лучшие мужчины в значительной степени несут ответственность за то, как выглядят сапоги, а нижние - за то, насколько комфортно их носить. Техас по-прежнему остается центром производства ковбойских сапог. Хотя фабрика, такая как Tony Lama's в Эль-Пасо, может производить тысячи пар в неделю, а специализированная мастерская, такая как Charlie Dunn's в Остине, может производить только несколько, основные этапы одинаковы.

Сырье

Наиболее распространенным материалом для изготовления ковбойских сапог является телячья кожа, с которой проще работать и она более прочная, чем воловья кожа. Большинство телячьих шкур, используемых для изготовления обуви, на самом деле поступают из Европы, а не из США, так как немногие американцы едят телятину, а шкуры европейских телят с меньшей вероятностью будут покрыты шрамами от брендов или колючей проволоки. Однако в 1990-е годы изменение пищевых привычек привело к нехватке кожи во всем мире:меньше людей едят говядину и поэтому меньше крупного рогатого скота выращивают до любого возраста. Хотя телячья кожа является наиболее распространенным материалом, ковбойские сапоги также делают из свиной кожи, конской кожи и кожи кенгуру. Для классических ботинок сапожники используют множество экзотических видов кожи, включая шкуры броненосцев, страусов, акул, аллигаторов, угрей, ящериц и крупных змей, таких как питоны.

Производственный

процесс

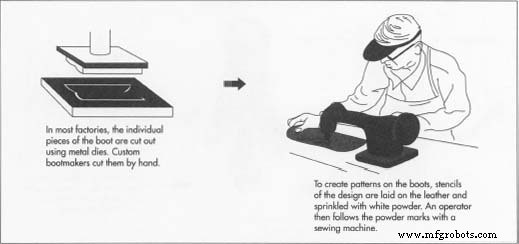

Вырезание частей

- 1 После выбора кожи процесс изготовления верхней части ботинка начинается с вырезания отдельных частей. Это может быть сделано вручную в специализированных магазинах, но на фабриках это делается с помощью металлических штампов, которые работают как формочки для печенья. Верх ботинка состоит из трех частей:части, закрывающей верхнюю часть стопы, части, закрывающей заднюю часть пятки, и части, которая облегает нижнюю часть голеней. Они называются, соответственно, вампир, счетчик и верх. Вампир подобен верху и бокам обычного мужского туфля, но представляет собой одно целое, а не несколько, без отверстий для шнурков и отдельного язычка. Счетчик покрывает то, чего не покрывает вампир. Верх разрезан на две части, одну для передней и одну для задней, которые соединяются друг с другом по бокам. На этом этапе вырезается подкладка для внутренней части каждой из этих частей, а затем приклеивается на место. Подкладка особенно важна для сапог из хрупкой кожи, например, из кожи змеи или угря, поскольку кожаная подкладка обеспечивает большую часть прочности.

Украшение предметов

- 2 Если на ботинке должно быть какое-то простроченное украшение - будь то простой

узор или сложное изображение, например желтая роза, нефтяная вышка или штат Техас - это выполняется до сборки деталей. В специализированных магазинах дизайн набрасывается на бумажном шаблоне или трафарете, а затем обводится серией небольших отверстий. Этот трафарет накладывается на каждую деталь, а затем посыпается маркировочным веществом, например, белым порошком, так что за рисунком может следить кто-то, кто работает на швейной машине. Фабрики, как правило, используют для этой задачи компьютеризированные швейные машины с заранее запрограммированным дизайном, поэтому маркировка кожи не требуется. На этом этапе кожа окрашивается в любые дополнительные цвета, которые требуются для дизайна.

узор или сложное изображение, например желтая роза, нефтяная вышка или штат Техас - это выполняется до сборки деталей. В специализированных магазинах дизайн набрасывается на бумажном шаблоне или трафарете, а затем обводится серией небольших отверстий. Этот трафарет накладывается на каждую деталь, а затем посыпается маркировочным веществом, например, белым порошком, так что за рисунком может следить кто-то, кто работает на швейной машине. Фабрики, как правило, используют для этой задачи компьютеризированные швейные машины с заранее запрограммированным дизайном, поэтому маркировка кожи не требуется. На этом этапе кожа окрашивается в любые дополнительные цвета, которые требуются для дизайна.

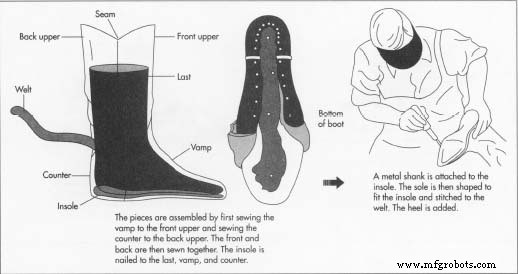

Сборка верха ботинка

- 3 Ботинок изначально состоит из двух половин:передней и задней. К переднему верху пришивается союзка - часть, закрывающая верх и боковые части стопы; к верху спинки пришита стойка - часть, прикрывающая пятку. Затем лишняя кожа вокруг шва обрезается. Длинная полоска кожи, называемая рантом . затем прикрепляется к задней части прилавка и остается там висеть. На более позднем этапе рант будет использован для прикрепления верха ботинка к подошве.

- 4 Затем передняя и задняя половинки ботинка склеиваются и сшиваются. Эти швы сначала выполняются с внутренней стороны, поэтому ботинок изначально принимает форму наизнанку, как рубашка. Однако с кожей труднее работать, чем с хлопком, и после того, как швы будут сделаны, верх ботинка необходимо смочить в воде до тех пор, пока кожа не станет достаточно гибкой, чтобы ее можно было снова вывернуть наружу. В конце этого этапа завершается верхняя часть ботинка; в специализированном магазине теперь будет выполняться работа топ-менеджера.

Прикрепление стельки

- 5 Первым шагом в создании нижней части ботинок является прикрепление стельки к союзке и стойке. стелька в любой обуви или ботинке - это та часть, которую вы видите, глядя внутрь; на нем часто стоит оттиск имени производителя. Ключевой компонент в этой части процесса - последний. последний По сути, это модель стопы - анатомически точная версия обуви, которая остается внутри ботинка на протяжении всего остального производственного процесса. На заводе колодки имеют стандартные размеры и обычно изготавливаются из формованного пластика. В специализированных магазинах они изготавливаются из твердой древесины и точно соответствуют форме стопы человека. Мастерская этих сапожников может содержать

тысячи колодок, свисающих со стен и потолков, доступных для клиентов, которые они планируют повторно заказать.

тысячи колодок, свисающих со стен и потолков, доступных для клиентов, которые они планируют повторно заказать. - 6 Стелька приклеивается в первую очередь к последней. Затем вампир и стойку прибивают к стельке в последнюю очередь - сначала спереди, у носка, а затем по кругу с обеих сторон по направлению к спине. В этот момент перед вампиром вставляется жесткий кусок кожи, чтобы укрепить ботинок у носка. Рана, которая висела на задней части прилавка с тех пор, как была сделана верхняя часть, затем пришивается к союзке и стельке. Ботинок теперь почти готов, без каблука и подошвы.

Сборка подошвы

- 7 Поскольку рант теперь скрепляет стельку, союзку и стойку, в гвоздях, прикрепляющих кожу к последнему, больше нет необходимости. Гвозди удаляются, но последний остается внутри ботинка до тех пор, пока он не будет закончен. Затем к стельке прикрепляется металлический стержень для усиления высокой арки; он удерживается на месте куском кожи. Форма подошвы соответствует стельке, а затем пришивается к ранту. Затем прибивают пятку, а затем при помощи шлифовки придают форму пятке и подошве.

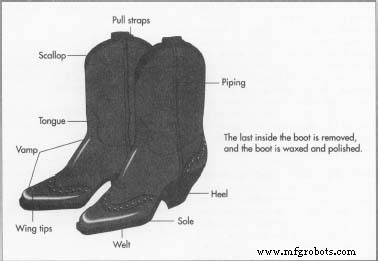

Завершающий процесс

- 8 Окончательный вид ботинка придает окончательной отделке. Последний удаляется, и используется дерево ботинок для точной корректировки формы ботинка. Швы обрезаются, случайные нитки обрезаются. При необходимости наносятся финишные красители, а затем сапожок покрывается воском и полируется. На этом этапе обувь проверяется на качество, хотя стандарты контроля качества различаются на разных фабриках и в специализированных магазинах. В специализированном магазине то, как обувь подходит индивидуальному покупателю, будет отличать одобренный продукт от продукта, который, возможно, потребуется переработать или отклонить. Но при обоих способах изготовления важно количество стежков на дюйм, а также качество кожи и прочность ранта.

Будущее

Производство и маркетинг ковбойских сапог, как и западная одежда в целом, претерпели драматические циклические изменения в 1980-х и 1990-х годах. Большинство сапожников до сих пор помнят последствия периода бума и спада в западной одежде, так называемого «городского ковбойского увлечения» начала 1980-х годов, когда многие компании расширили свои производственные мощности только для того, чтобы увидеть резкое падение спроса. Одного производителя, Justin Industries из Форт-Уэрта, штат Техас, спасли от банкротства только инвестиции в другие секторы экономики. Еще один цикл роста модных продаж ковбойских сапог начался в конце того десятилетия, когда их носили актеры, рок-звезды и манекенщицы, а также политики и бизнесмены. Хотя рост в этом цикле был медленнее, он длился дольше. В середине 1990-х некоторые розничные торговцы и производители предполагали, что спрос на ковбойские сапоги достиг пика, но другие видели перспективы роста в растущей популярности музыки кантри.

Некоторые обозреватели отрасли считают, что новые маркетинговые стратегии могут гарантировать непрерывный рост продаж ковбойских сапог, но эти циклы также могут характеризовать новую жизнь этого конкретного товара. В мире, где мало кто работает верхом на лошади, где даже большая часть обычного дня владельца ранчо больше не проводится в седле, ковбойские сапоги теперь в значительной степени являются предметом моды.

Производственный процесс

- Что такое VMC Machining?

- Руководство по лазерной маркировке алюминия

- Сварка MIG против сварки TIG

- Руководство по лазерной маркировке

- Рекомендации по высокопроизводительной швейцарской обработке

- Руководство по созданию прототипов с ЧПУ

- Понимание процесса изготовления вала

- Электрополировка против пассивации

- Что такое пассивация нержавеющей стали?

- Галоши