В центре внимания:переход от добавок к литью под давлением

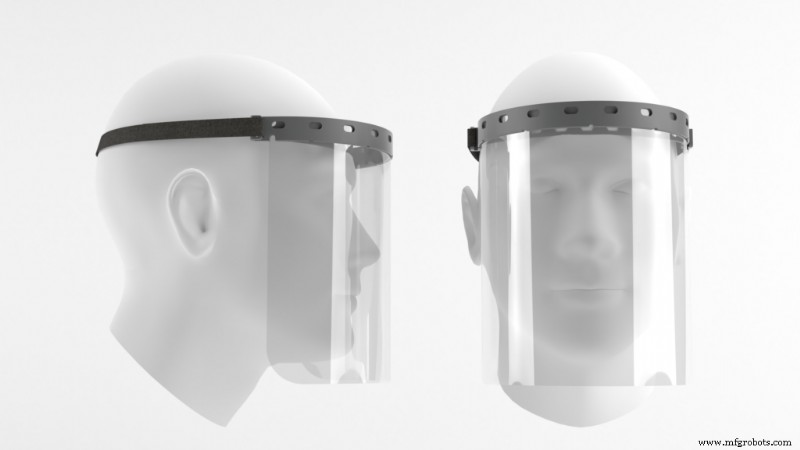

Когда пандемия COVID-19 поразила Соединенные Штаты, наша команда в Fast Radius быстро переориентировала значительную часть наших аддитивных производственных мощностей на производство лицевых щитков. На сегодняшний день мы изготовили и поставили тысячи лицевых щитков, изготовленных методом аддитивного производства, для защиты передовых работников от коронавируса. Этот щит можно использовать повторно, он чрезвычайно прочен, прост в сборке и удобен, но спрос на него намного превышает наши производственные мощности.

Чтобы сделать наш продукт доступным большему количеству людей, мы решили перевести производство на литье под давлением. Литье под давлением делает экран более доступным по двум причинам; это позволяет нам производить гораздо больший объем, а литье под давлением значительно снижает стоимость продукта из-за более низкой стоимости материалов и более быстрого производства.

В нашей работе с клиентами мы часто используем аддитивные технологии для производства деталей, одновременно переходя на производство литья под давлением. Наша собственная история — яркий пример того, как использовать цифровую технологию производства для модернизации аддитивного продукта для литья под давлением.

Быстрая итерация проекта с помощью инструментов моделирования

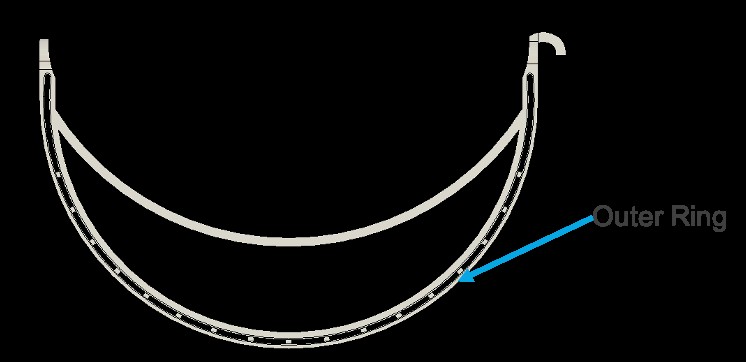

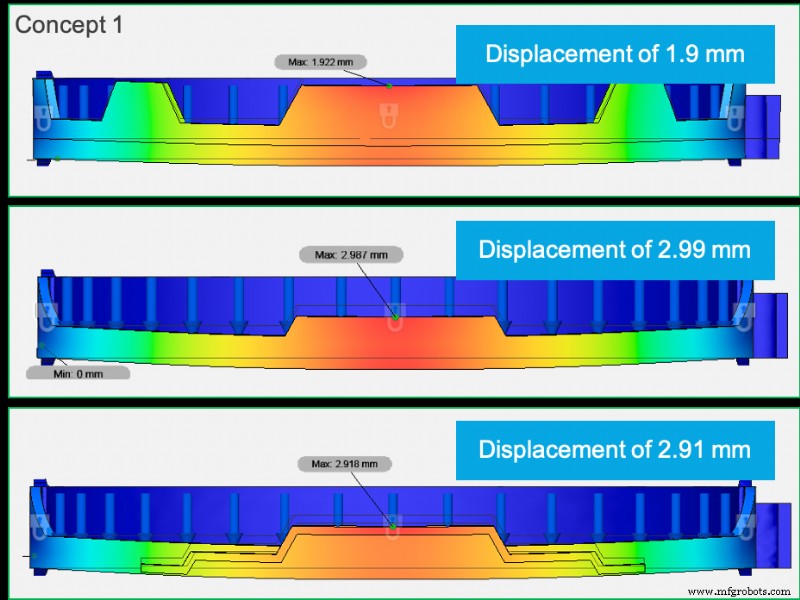

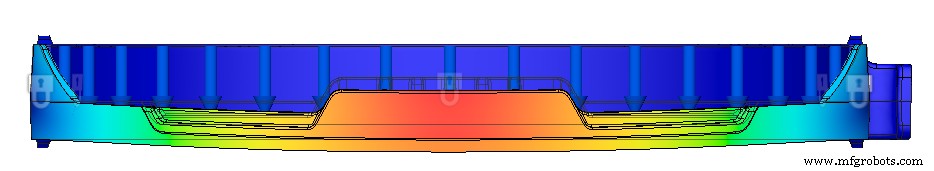

Нам нужно было внести значительные изменения в аддитивную конструкцию защитного «гало» (или оголовья), чтобы сделать его пригодным для литья под давлением, сохранив при этом его характеристики. Мы знали, что жесткость должна быть оптимизирована, чтобы уменьшить состояние тонкой стали, которое может привести к повреждению инструмента во время операций формования. Поскольку мы знали, что жесткость текущего ореола работает хорошо, мы смоделировали флуктуационное смещение добавочного ореола и использовали это смещение в качестве цели для жесткости литой конструкции.

Чтобы понять элементы, влияющие на жесткость, мы использовали анализ конечных элементов (FEA), чтобы точно определить переменные конструкции, которые дали лучшие результаты. Мы полагались на пакет моделирования в Autodesk 360, инструмент, который мы используем для различных целей, включая проектирование, анализ и моделирование. Мы протестировали как корону, так и ребристые узоры на передней части внешнего кольца. Хотя оребрение добавило жесткости, мы обнаружили, что увеличение высоты короны является более эффективным способом минимизировать смещение.

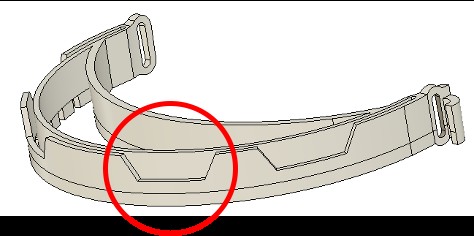

Однако увеличение высоты коронки может привести к ухудшению состояния инструмента (тонкая инструментальная сталь) между наружным и средним кольцами. Прорезь, куда вставляется сам экран, очень тонкая — всего один-два миллиметра; чем выше секции в короне, тем более тонкая сталь потребуется для инструмента, что повышает вероятность повреждения инструментальной стали во время операции формования.

Нам нужно было найти оптимальную высоту короны, которая позволила бы уменьшить толщину стали при сохранении жесткости во внешнем кольце гало. Чтобы определить это, мы провели 16 симуляций, каждый раз немного корректируя дизайн для повышения производительности. На этом этапе процесса проектирования мы уже достигли нашей цели и имели много проектов с таким же или лучшим смещением, чем аддитивный ореол.

Быстрое прототипирование с помощью HP Multi Jet Fusion (MJF)

Из смоделированных концепций мы выбрали три для печати с помощью HP MJF, поскольку именно эту технологию мы использовали для создания нашего оригинального аддитивного гало. Обычно требуется три дня, чтобы деталь MJF достаточно остыла, чтобы ее можно было использовать, но наша команда инженеров-технологов упаковала сборку таким образом, что мы смогли получить наши детали на следующий день.

Операционная группа на заводе Fast Radius в Чикаго надела три концептуальных ореола и сравнила их с оригинальной версией, изготовленной методом аддитивного производства, чтобы сравнить комфорт и простоту сборки. Концепция 10 (см. выше, третья конструкция) приняла щиток проще всего, но предложили несколько модификаций для повышения комфорта и облегчения сборки. Полученная конструкция (см. ниже) была использована для изготовления оснастки для литья под давлением, из которой будет изготовлена следующая версия ореола нашего лицевого щитка.

В конечном счете, переход от аддитивного производства к литью под давлением сделает ореол гораздо более доступным для тех, кто в нем нуждается. Нам удалось снизить цену на 55%.

Когда мы начали делать аддитивные ореолы, мы удовлетворяли спрос, который не могли предсказать. Когда стало ясно, что мы можем сделать наш продукт более доступным, мы изменили нашу конструкцию добавок для литья под давлением и запустили инструмент в производство всего за три дня.

Наша команда работала круглосуточно, чтобы вывести этот важный продукт на рынок. Мы достигли этого замечательного графика во многом благодаря программному обеспечению для моделирования, цифровому производству и нашей гибкой рабочей модели. Эта пандемия заставила нас стать более гибкими в отношении циклов разработки продуктов, и мы думаем, что эта тенденция сохранится и после пандемии.

Готовы создавать детали с помощью Fast Radius?

Начать цитатуПромышленные технологии

- Что такое реакционное литье под давлением

- Литье против литья под давлением

- Термоформование против реакционного литья под давлением (RIM)

- Литье под давлением против реактивного литья под давлением (RIM)

- Литье под давлением против реакционного литья под давлением

- Советы по проектированию литья под давлением

- Дизайнерские услуги от Protocase:6 советов

- Дизайн ворот для литья под давлением:полное руководство по производству пластмасс

- Литье алюминия под давлением в производстве продукции

- Угол уклона для литья под давлением:руководство по проектированию и передовой опыт