Руководство по профилактическому обслуживанию на производстве

Решение проблем до того, как они станут проблемами

Для производителей по всему миру профилактическое обслуживание уже давно является инструментом, используемым для продления срока службы оборудования и повышения окупаемости капиталовложений (ROI). Его важность объединилась в формальных и неформальных рамках с программами собственной разработки, основанными на наблюдениях и опыте, руководствами, предоставляемыми OEM-производителями, и сложным программным обеспечением, которое помогает компаниям соблюдать строгий график обслуживания.

Но хотя концепция профилактического обслуживания существует уже несколько десятилетий, многие из тех, кто работает в промышленном секторе, считают, насколько более эффективной она может быть. В то время как немногие руководители с готовностью позволяют машинам и деталям работать до отказа и сокращают жизненный цикл оборудования, другие задаются вопросом, максимально ли оптимизировано профилактическое обслуживание. И если да, то являются ли развивающиеся тенденции, такие как предиктивные и предписывающие программы, возможными благодаря Интернету вещей, следующим логическим шагом?

Что такое профилактическое обслуживание?

Профилактическое обслуживание, также известное как профилактическое обслуживание или просто PM, представляет собой формализованную программу, используемую на производстве для оптимизации и продления жизненного цикла производственного оборудования. Систематически планируя техническое обслуживание оборудования, производители стремятся выявлять и устранять проблемы до того, как они перерастут в сбои.

Профилактическое обслуживание может быть основано на календаре, когда детали заменяются до того, как они сломаются или изнашиваются. Он также может быть основан на использовании и разработан с учетом времени работы в таких средах, как фабрики, работающие круглосуточно и без выходных. Или он может быть основан на состоянии, когда визуальное или измеренное состояние деталей и оборудования используется для производственных сред, которые работают с разной степенью износа в зависимости от того, какой продукт работает.

IoT может помочь открыть более эффективную программу обслуживания, используя машинные данные в реальном времени для управления обслуживанием.

IoT может помочь открыть более эффективную программу обслуживания, используя машинные данные в реальном времени для управления обслуживанием.

Важность профилактического обслуживания

Профилактическое обслуживание было первой попыткой отрасли систематизировать и улучшить работу оборудования. Исторически сложилось так, что компании использовали «реактивное обслуживание», когда детали могли выйти из строя, прежде чем их ремонтировали. Он был предназначен для того, чтобы зафиксировать как можно более длительные условия эксплуатации, прежде чем терять драгоценное время на ремонт.

Однако по мере того, как измерения и статистические выборки стали более доступными, специалисты по техническому обслуживанию обнаружили, что профилактическое обслуживание является лучшим решением почти во всех обстоятельствах. Важность профилактического обслуживания была очевидна в его плановом и запланированном подходе.

Компании могут разрабатывать программы профилактического обслуживания, учитывающие время работы, использование, условия и другие факторы. Благодаря этому подходу они могли разработать специализированное обучение, более точные бюджеты и лучшие планы капиталовложений.

Преимущества и преимущества

Хорошо продуманная программа профилактического обслуживания имеет множество преимуществ, в том числе:

Экономия затрат

Заменяя детали до того, как они выйдут из строя, снижается вероятность того, что окружающие детали будут чрезмерно изношены или повреждены. Такая практика приводит к общей экономии средств.

Улучшения безопасности

Часто детали изнашиваются до тех пор, пока отказ не может привести к разрушению и повреждению других частей в результате эффекта домино. Замена деталей до этого момента делает оборудование более безопасным для операторов и техников.

Улучшенное качество

Производственное оборудование сегодня зависит от высокой степени точности для производства больших объемов товаров в короткие сроки или точно определенных деталей для приложений, изготавливаемых на заказ. Заменяя деталь до того, как она изнашивается, допуски машины сохраняются, что приводит к более высокому качеству товаров.

Сокращение времени простоя

Детали, склонные к отказу, часто приводят к увеличению времени простоя, поскольку они могут расплавиться или застрять в других частях машины. Эта поломка увеличивает время, необходимое для очистки от мусора и отсоединения деталей от примерзших валов и других механизмов. Замена детали в программе ПТО означает более быстрый ремонт во время планового простоя и сокращает незапланированное время простоя.

Повышенная надежность

Поскольку профилактическое обслуживание планируется и составляется по расписанию, надежность производственных графиков значительно повышается. Руководители понимают, что техническое обслуживание носит системный характер и что им больше не нужно «скрещивать пальцы» и надеяться на лучшее.

Увеличенный срок службы оборудования

Принятие формального плана профилактического обслуживания позволяет значительно увеличить срок службы машины на годы или даже десятилетия. Этот более длительный срок службы сокращает ценные инвестиционные доллары, необходимые для программ капиталовложений, и позволяет компаниям планировать капиталовложения стратегически вместо этого или по необходимости.

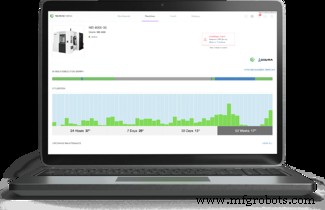

Анализируя состояние и производительность оборудования, специалисты по техническому обслуживанию могут применять более активный подход и использовать аналитические данные, основанные на данных, для принятия более эффективных решений.

Недостатки профилактического обслуживания

Программы профилактического обслуживания основаны на предположениях и вероятности. Конечно, во многих случаях они могут быть заточены, чтобы точно соответствовать сроку службы детали. Но как система, основанная на вероятности, базовые стратегии профилактического обслуживания не имеют точных данных, чтобы стать более эффективными.

Из-за этого у самых популярных форм профилактического обслуживания есть много недостатков, в том числе:

Чрезмерное обслуживание

Поскольку программы управления проектами основаны на предположении и вероятности, чрезмерное обслуживание всегда является проблемой. Это может означать чрезмерные затраты времени и труда на проверку и повторную проверку проблем, которых может и не быть. Или это может привести к замене деталей на основе диаграмм и графиков интервалов технического обслуживания, предоставленных OEM, которые не учитывают особо тяжелые или легкие условия эксплуатации, влияющие на износ деталей. В любом случае чрезмерное обслуживание может привести к дополнительным расходам.

Неожиданный сбой

Даже самые лучшие программы профилактического обслуживания не могут объяснить незапланированный отказ оборудования. Поскольку программы PM основаны на предположениях, а не на данных, случайный сбой и непредвиденный износ могут быть незаметны между интервалами PM.

Обширное постоянное обучение

Хотя надежная программа управления проектами предлагает возможность специализированного обучения, со временем это может стать дорогостоящим. По мере появления нового оборудования обучение должно обновляться с учетом новой функциональности. Наряду с этим необходимо обновлять системы управления проектами, и этот процесс становится менее рентабельным.

Виды профилактического обслуживания

Если вы хотите узнать больше о различных типах технического обслуживания, которые могут использовать производители, прочитайте статью полностью. Вот краткий обзор различных стратегий профилактического обслуживания:

- Техническое обслуживание на основе времени:создание календаря с интервалами для обслуживания.

- Техническое обслуживание на основе использования:вы заменяете детали, когда машина использовалась определенное количество раз, прежде чем они сломаются.

- Техническое обслуживание по состоянию. Вы заменяете детали, когда кажется, что они слишком изношены, чтобы продолжать нормально функционировать. Подробнее о мониторинге состояния машин.

- Прогнозное обслуживание:вы используете исторические данные, чтобы делать прогнозы о том, когда деталь сломается, и заменять детали на основе этих прогнозов до того, как они сломаются. Обычно, но не всегда, используются искусственный интеллект и машинное обучение.

- Предписывающее техническое обслуживание. Расширенные методы анализа данных используются не только для прогнозирования точек отказа, но вместо этого обеспечивают гипотетические результаты для выбора наилучшего действия, которое может быть предпринято до возникновения сбоя, угроз безопасности и проблем с качеством, а также сроки реализации.

BC Machining:пример профилактического обслуживания мирового уровня

Для Боба и его сотрудников BC Machining сломанные инструменты и бракованные детали были просто фактом жизни. Они настолько укоренились в бизнесе, что Боб запустил машины на 200 % мощности, просто принимая потерянное время и материалы из-за поломки инструмента, что стало нормой, а не аномалией.

По словам Боба, «когда вы ломаете инструменты и изготавливаете ненужную деталь, вы просто выбрасываете деньги на ветер».

Чтобы окончательно решить эту проблему, Боб заручился поддержкой MachineMetrics и нашего инновационного нового продукта, предлагающего MachineMetrics Predictive, решение, позволяющее им диагностировать, прогнозировать и автоматически предотвращать отказы станков на их станках с ЧПУ Star, которые приводят к поломке инструментов, браку деталей. и дорогостоящие простои.

После быстрого и успешного развертывания всего за несколько недель результаты говорили сами за себя:«С тех пор, как мы использовали технологию прогнозирования поломки инструмента MachineMetrics, почти все наши отходы были устранены. Мы рассчитали экономию на наших швейцарских токарных станках до составляет около 72 000 долларов США в год… это было, по меньшей мере, монументально».

В рамках этого интервью с примерами из практики команда BC Machining делится своим опытом использования MachineMetrics Predictive и потрясающим влиянием, которое эта технология оказала на их цеха и их прибыль.

Прочитайте полный пример использования.

Промышленные технологии

- Руководство по созданию ключевых показателей эффективности

- Узкие места в производстве - полное руководство

- Руководство по быстрому производству

- Профилактическое обслуживание:обзор

- Что лучше:профилактическое обслуживание или профилактическое обслуживание?

- Руководство по созданию программы технического обслуживания оборудования

- Использование программного обеспечения профилактического обслуживания для производства

- Что такое профилактическое обслуживание?

- Простое руководство по сравнительному анализу технического обслуживания

- Ваше руководство по управлению техническим обслуживанием