Искусство создания крыльев современных самолетов

Что нужно для изготовления крыльев для самолетов в современной высокопроизводительной аэрокосмической отрасли? Во второй части нашей серии статей об аэрокосмической и оборонной промышленности производители инструментов объясняют, как они помогают отрасли выкраивать все больше и больше часов, чтобы сэкономить время.

Крылья не обязательно считаются самой сложной частью самолета в изготовлении, но они большие и требуют большой, широко открытой горизонтальной обработки и нескольких дней на изготовление. Как и во всех аэрокосмических и оборонных производствах, бизнес-задачи заключаются в поиске эффективности при сохранении высочайшего качества продукции.

Спрос высок, и бизнес процветает. По словам опрошенных нами производителей инструментов, крупные производители самолетов производят от 40 до 60 коммерческих самолетов в месяц, в зависимости от модели.

Производство самих крыльев не сильно изменилось за эти годы, в отличие от компонентов двигателя, которые претерпели множество изменений. В некоторых случаях инженеры модифицировали некоторые материалы крыла, иногда используя более экзотический титан.

В целом, материалы для крыльев остаются в группе титана, например Ti-6AL-4V, или в группе алюминия, где преобладает 6061 с небольшим количеством 7075. Некоторые крылья также изготавливаются из полимера, армированного углеродным волокном (CFRP). ) и алюминий-литий, которые используются в ракетах и космических кораблях.

Компания Better MRO поговорила с инженерами из трех крупных производителей инструментов из Kennametal, Sandvik Coromant и Seco Tools о передовых методах изготовления инструментов для крыльев и деталей, прикрепленных к крыльям, включая пилоны.

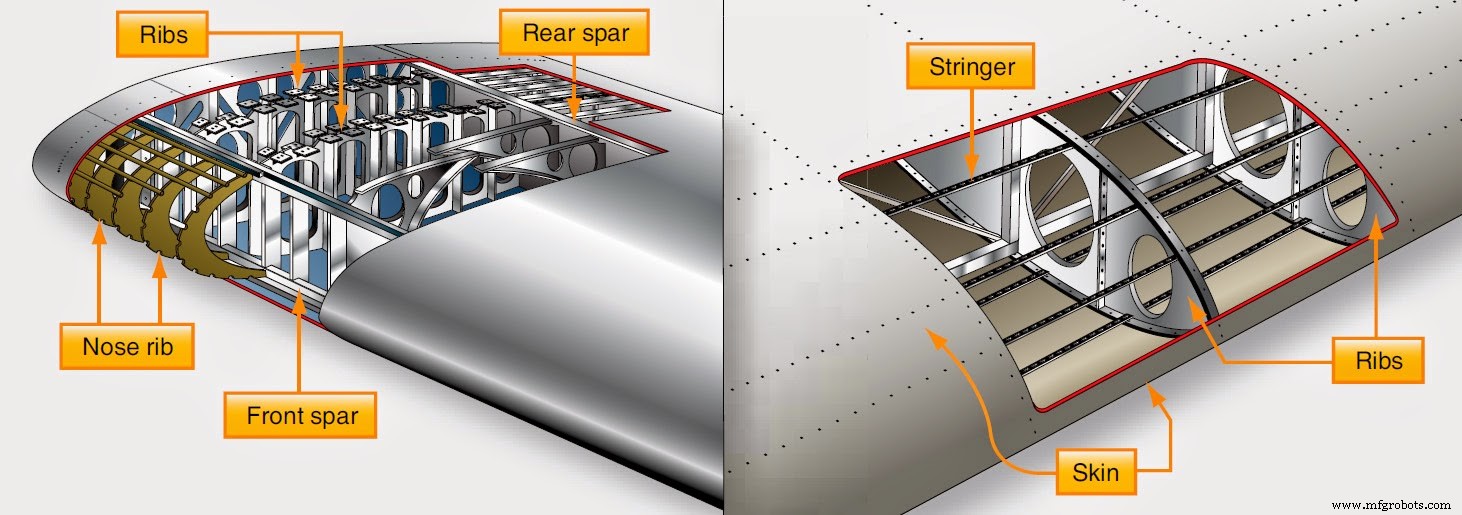

Конструкция крыла самолета:нервюра, лонжероны крыла, стрингеры

Конструкция крыла самолета состоит из каркаса и внешней обшивки. Каркас крыла состоит из трех основных компонентов:лонжеронов, нервюр и стрингеров. Лонжероны проходят по размаху крыла и помогают контролировать степень изгиба, в то время как нервюры формируют аэродинамическую форму крыла и проходят от передней до задней кромки.

Стрингеры проходят между нервюрами параллельно лонжеронам и служат для придания жесткости крылу. Вместе этот каркас должен не только выдерживать полетные нагрузки, но и поддерживать двигатели, вмещать множество внутренних компонентов и вмещать большой объем топлива.

«Некоторые из более твердых алюминиевых сплавов, такие как 7075, требуют очень твердого сплава для резки и поддержания приемлемого срока службы инструмента», — говорит Марк Фрэнсис, штатный инженер по аэрокосмической и оборонной промышленности в группе разработки решений Kennametal.

«Для обшивки крыльев это инструмент в стиле торцевой мельницы. В зависимости от размера крыла вам понадобится инструмент очень большого диаметра, чтобы вы могли покрыть большую поверхность за меньшее время. Есть также много деталей, которые можно вырезать внутри крыла, чтобы прикрепить что-то», — объясняет Фрэнсис.

Цель здесь состоит в том, чтобы иметь возможность вырезать все элементы крепления с наименьшим количеством инструментов, чтобы сократить время на смену инструментов. При удалении материала с кожи необходимо добиться чрезвычайно гладкой поверхности с помощью большой портальной машины. Речь не идет об использовании ручных инструментов. Он должен быть максимально автоматизированным и точным.

«Детали геометрии режущих инструментов могут влиять на скорость съема металла (MRR)», — говорит Эрик Гарднер, специалист по применению в Северной Америке Seco Tools. «При правильной регулируемой геометрии производители могут увеличить MRR более чем на 30 %, что часто приводит к увеличению производительности изготовления деталей на 15–20 %».

«Отделка этих лонжеронов и элементов крепления должна быть очень, очень гладкой», — говорит Фрэнсис. «Обычно мы используем фрезу для прорезания пазов или чистовую фрезу… Здесь не может быть «линий внахлест», то есть линии, проходящей по всей длине режущей поверхности, которая может быть вызвана несоответствием пары вставки по ширине выреза».

Линии круга являются источниками напряжения, а внутри крыла большое напряжение, поэтому, если существует место для снятия напряжения или линия круга, это плохая ситуация. Крыло будет забраковано и должно быть переработано или утилизировано. Для детали такой важной и большой, слом — ужасный и дорогой вариант.

Узнайте больше о панелях крыла:посмотрите эту конструкцию крыла. Источник:Airbus A380

По словам Фрэнсиса, чтобы устранить линии нахлеста, производители аэрокосмической отрасли часто используют регулируемые дисковые фрезы диаметром от 10 до 12 дюймов с твердосплавными вставками, специально разработанными для алюминиевых сплавов аэрокосмического класса, с несколькими конфигурациями корпусов фрез.

«И твердосплавная вставка должна точно соответствовать следующей, поэтому биение должно быть нулевым. Единственный способ добиться этого — сделать инструменты регулируемыми», — говорит Фрэнсис. «Клиент настраивает каждую из этих вставок на определенный диаметр, так что, когда инструмент перемещается по лонжерону, линии нахлеста устраняются. И это определенно необходимо... У нас не может быть никаких несоответствий».

Узнайте больше о качественной работе, необходимой для тестирования крыльев. Посмотрите «Как Boeing тестирует лонжероны крыла 777X». Источник:Boeing

Возможная проблемная область:эвакуация стружки с обшивки крыла

При удалении металла с обшивки крыла само крыло очень большого самолета может иметь длину в несколько сотен футов. Он не совсем плоский, но есть много металла, который можно отрезать на огромном планшете и сделать гладким.

«Во многих случаях для удаления стружки с поверхности крыла используется вакуумная система», — говорит Фрэнсис. «Эти стружки могут застрять, когда вставка снова вернется в исходное положение, снова разрежется и впитается в материал. И это абсолютное нет-нет. Мы этого не хотим».

Чтобы избежать этой ситуации, производители инструментов регулируют геометрию, чтобы стружка могла быстро удаляться и всасываться вакуумом, не возвращаясь в рез. Часто на этих планшетах производители используют легкий аэрозоль, чтобы облегчить эвакуацию стружки или резку всухую, поскольку это такая большая и открытая область для этих больших обшивок крыльев.

Создание самолетов требует очень многого. Иди глубже. Прочтите «Создано для скорости:своевременное производство качественных авиационных двигателей».

Сектор обороны вносит некоторые существенные изменения в конструкцию крыла самолета

«Например, в военной сфере мы видели изменения крыльев для самолетов, приземляющихся на авианосцы, — говорит Билл Дьюроу, менеджер по глобальным инженерным разработкам Sandvik Coromant, специализирующийся на аэрокосмической отрасли. «К крыльям предъявляется больше требований, когда они приземляются. Поэтому они меняли и экспериментировали с материалами, чтобы получить более прочный материал».

По словам Дуроу, этот более прочный материал включает титановые варианты, такие как Ti-5553 и Ti-1033, которые труднее обрабатывать. Эти материалы могут вызывать проблемы со сроком службы инструмента, и их приходится обрабатывать на более низких скоростях, что может сказаться на производительности.

«Материал из титана 5553, который представляет собой бета-титан, согласно общему правилу, обеспечивает срок службы инструмента примерно на 50 % меньше, чем типичный альфа-бета-титан, такой как 6AL-4V», — говорит Дуроу.

Большинство инструментов для этих целей включают в себя круглые инструменты, цельные твердосплавные концевые фрезы, фрезы с длинной кромкой и множество фрез с прямоугольным уступом.

«Из-за особенностей геометрии, которую вы обрабатываете, у вас будет частый износ канавок в инструментах, поэтому есть различные методы, которые вы можете применить, чтобы попытаться уменьшить это», — говорит Дуроу.

Новые алюминиевые гибриды набирают популярность:алюминий-литий

По словам Гарднера из Seco Tools, по сравнению с алюминием серии 7000 алюминий-литий сокращает срок службы инструмента на 50–70 процентов.

«Он прочнее и легче, чем другие алюминиевые сплавы, что делает его идеальным для аэрокосмической и оборонной промышленности, а также для ракет и космических кораблей», — говорит Гарднер.

Поскольку шпиндельная технология продолжает развиваться, производительность увеличивается, и некоторые системы могут развивать скорость до 30 000 об/мин при высоком ускорении 120 кВт при использовании подходящего инструмента.

«Он относительно абразивный, поэтому для его резки с помощью абразивостойких покрытий, таких как алмазоподобное покрытие (DLC) или «алмазоподобное покрытие», требуются острые и надежные инструменты», — говорит Гарднер.

<эм><сильный>  Нужен ответ на технический вопрос? Задайте вопрос технической группе MSC Metalworking на форуме.

Нужен ответ на технический вопрос? Задайте вопрос технической группе MSC Metalworking на форуме.

Как сокращение настроек на нескольких компьютерах экономит время и повышает точность

Одна из областей, в которой производители инструментов пытаются помочь производителям аэрокосмической и оборонной промышленности повысить эффективность, заключается в сокращении количества настроек и переналадок движущихся частей на разных машинах. У Sandvik Coromant есть яркий пример пилона — детали, прикрепленной к крылу, — которую перемещали на три разные машины и имели четыре установки.

Соревнование? Убедите клиента использовать один 5-осевой станок и остановить все настройки. При оптимизации на одной машине точность можно более жестко контролировать, одновременно получая тонну времени в пропускной способности.

«Поэтому самая большая проблема — убедить этого клиента в этом случае оставить его на одной машине», — говорит Дуроу. «Давайте проверим столько сторон, сколько сможем. Вы не теряете свою точность, потому что она зафиксирована на месте, и все относительно того, с чего вы начали. Затем переверните его, закончите нижнюю часть, и все готово».

В конце концов, им удалось сократить время выполнения этой части пилона с 22 до 6 часов, просто сохранив эту часть в одной системе, и в итоге они использовали меньше инструментов. На этот раз не учитывалось перемещение деталей с одного станка на другой, а учитывался только аспект механической обработки.

Вы когда-нибудь выполняли анализ вибрации машин? Как это было? Присоединяйтесь к обсуждению на форуме металлообработки. [требуется регистрация]

Промышленные технологии

- Создание более эффективных цепочек поставок на будущее

- Строим, а не ломаем, основу цепочки поставок

- Повышение устойчивости пищевой промышленности после пандемии

- США, ЕС борются за субсидии на самолеты, в то время как винная промышленность платит цену

- Устаревшее против продвинутого:ключи к созданию лучшей цепочки поставок

- Создание идеального IoT-зверя

- Построение на правильном фундаменте

- Ценность ручной обработки в современном производстве

- Роль ИИ в создании передового программного обеспечения для медицинской визуализации

- 5 способов, которыми IoT изменил HVAC к лучшему