Достоинства виртуального

Когда пассажиры наслаждаются напитками и угощениями в Boeing 787 Dreamliner, они получают закуски из кухни, изготовленной производителем интерьеров самолетов Jamco Corporation.

Наряду с успехом Jamco в производстве кухонь, туалетов и сидений для Boeing, Airbus и других компаний возникла потребность в интегрированном управлении для 3,2 млн наборов данных САПР. Несмотря на наличие всех этих данных, компания оказалась не в состоянии ответить на некоторые основные вопросы. Почему продукт был разработан таким, каким он был? Почему он часто вносит недостатки конструкции в деталь, несмотря на свой прошлый опыт изменения CAD в других деталях, чтобы устранить тот же недостаток конструкции? Почему он удалил важный элемент для снижения затрат только для того, чтобы добавить его позже? Ее решение заключалось в создании цифрового потока на основе Aras Innovator, инновационной платформы продуктов с низким кодом. Платформа позволяет дизайнерам и инженерам Jamco в Японии, Франции и США искать историю разработки и использовать соответствующую информацию, чтобы понять, почему продукт был разработан таким, каким он был, и перестать повторять прошлые ошибки.

«Соединяя результаты поиска с нашей информацией, включая результаты и различные правила, наши дизайнеры могут искать каждый процесс до его завершения в любое время и получать правильную информацию об Aras Innovator, не завися от технической преемственности между инженерами», — заявил Хироши Сакураи. тематическое исследование. Сакураи является заместителем генерального директора инженерно-технического отдела группы интерьеров и компонентов самолетов в Jamco.

Платформа и приложения Aras входят в число многих инструментов, которые производители могут использовать для создания цифровых потоков, которые в идеале состоят из данных, связанных с продуктом в течение всего его жизненного цикла. Цифровой поток – это журнал или запись, начинающаяся с данных САПР, которая может включать в себя информацию от ПЛК машины, проведенное на ней техническое обслуживание, информацию о датчиках, энергопотреблении и т. д.

У компании и других также есть инструменты для создания цифровых двойников, которые представляют собой виртуальные модели, связанные с физическими активами, которые используются для понимания того, как вносить изменения и оценивать влияние этих изменений, не затрагивая реальный мир. Эти активы могут включать в себя людей, процессы, рабочие процессы и отдельную машину или систему, такую как весь завод. Помимо прочего, цифровые двойники могут помочь в планировании безопасности и защите детали от ошибок на этапе проектирования.

Как правило, инструменты для создания цифрового двойника и потока включают уже знакомые в производстве приложения CAD, PLM и IoT.

Innovator имеет открытый исходный код, в то время как его приложения и приложения других поставщиков обычно предлагаются по платной подписке в парадигме «программное обеспечение как услуга». Другие варианты среди инструментов включают готовые и пользовательские, простоту использования, гибкость, поддержку настраиваемых приложений, включение приложений с низким кодом, модели для представления элементов в цифровом двойнике, пакетные или заказные приложения, и многое другое.

Однако различные провайдеры в целом согласны с тем, что выгоды можно получить от создания цифрового двойника, цифрового потока или того и другого.

Цифровой двойник расширяет возможности ящика для предложений

Опыт Jamco продемонстрировал полезность использования цифровой цепочки для предоставления истории и контекста на этапе проектирования при одновременном устранении повторяющихся ошибок, и все это в стремлении к большей эффективности и улучшению качества.

По словам Крейга Мелроуза (Craig Melrose), исполнительного вице-президента по решениям для цифровой трансформации в PTC, также можно использовать для технического обслуживания.

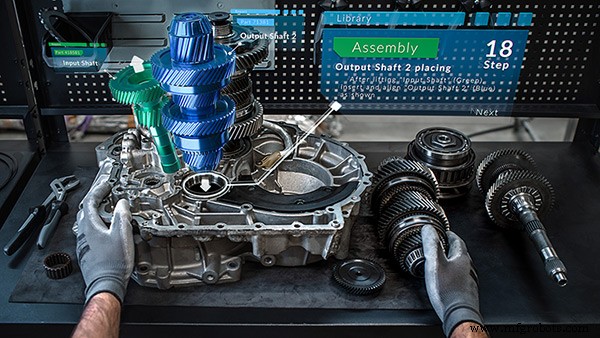

«Я могу предоставить им понимание и опыт обслуживания с помощью дополненной реальности (AR), говоря им сначала разобрать это, потом проверить этот элемент, а затем проверить этот элемент», — сказал он. «Если мне нужно заменить элемент, вот подробная информация о том, как заменить или переустановить его. Как убедиться, что все сделано правильно. Как повторно собрать часть оборудования и убедиться, что все сделано правильно и готово к повторному включению. И даже такие меры безопасности, как отключение питания и блокировка оборудования, могут быть доставлены через AR».

У цифрового двойника есть свои преимущества.

«Преимущества намного больше, чем инвестиции», — сказал Зохир Мехкри, технический директор, отвечающий за цифровые двойники в Flex Ltd., глобальном контрактном производителе стоимостью 24 миллиарда долларов. «Например, вы можете полностью оптимизировать свои процессы, свои здания еще до того, как что-то произойдет. Вы можете перемещать вещи, менять продукты, устанавливать новые машины, добавлять или удалять количество сотрудников или материалов, и вы можете попробовать все это в программном обеспечении еще до того, как ступите на завод.

«Количество времени и усилий, которые мы тратим на то, чтобы вернуться назад и пробовать и ошибаться в физических производственных процессах, которые влияют на нас в финансовом отношении, огромно. Так что возможность сделать это с помощью цифрового двойника просто огромна».

После создания цифрового двойника производители могут приступить к мониторингу, оптимизации и анализу. Каждый из этих шагов имеет свои преимущества.

«Анализ процесса с использованием цифрового двойника очень эффективен, потому что он не только описывает ваш процесс, но и делает такие вещи, как определение областей, которые необходимо улучшить», — сказал Мехкри. «Это не должно быть узким местом. Это может быть даже:«У вас здесь есть пустое место, вы, вероятно, могли бы его использовать». Или вы можете исключить из своего рабочего процесса задачу, не добавляющую ценности».

По его словам, главное, о чем следует помнить, это то, что цифровой двойник связан с физической моделью с помощью аппаратного и программного обеспечения. Это может привести к более высоким преимуществам из-за замкнутого цикла.

«Если что-то происходит в физической системе, цифровая модель должна знать, что в физической системе произошло изменение, цифровая модель должна настроиться, чтобы отразить физическую систему, а затем оптимизировать себя на основе изменений, а затем передать эту оптимизацию в физической системы, — сказал Мехкри.

По словам Али Ахмада Малика, доцента кафедры промышленной и системной инженерии Оклендского университета, если существует узкое место, цифровой двойник может предложить решения для его устранения.

«Например, в сборочном цеху ваша цель — 1000 единиц в день, но в определенный час цифровой двойник ее оценивает и говорит вам, что если вы продолжите работать в том же темпе, вы не сможете достичь цели», он сказал. «Но он не только сообщает мне о потенциальной проблеме, которая может возникнуть к концу дня, но также дает мне некоторые решения, потому что у него есть возможность смоделировать его, и он интеллектуален. В нем есть информация из предыдущих инцидентов. Предложения могут включать добавление робота или увеличение скорости робота. Я могу достичь этого только в том случае, если у меня есть подключение к данным, а мой цифровой двойник продолжает становиться разумным благодаря прошлым событиям и прошлому обучению. Поэтому в нем должно быть включено измерение машинного обучения».

Малик, чей опыт создания цифровых двойников связан с роботами или коботами, сказал, что двойник также может помочь с балансировкой процесса сборки. В сборочных ячейках задачи назначаются людям и роботам, работающим вместе, чтобы собрать сборку за заданное время, чтобы ни один оператор не сидел без дела. До создания цифровых двойников этот процесс всегда выполнялся вручную.

«Благодаря цифровым двойникам, которые постоянно оценивают скорость робота, он продолжает балансировать процесс и назначать задачи правильному источнику», — сказал он. «Так что вся эта ручная работа по балансировке процессов переходит к цифровому двойнику. Если у вас большой ассортимент продукции в небольших объемах, этот цифровой двойник может вам очень помочь».

Это также поможет фабрике быстрее реагировать на колебания рынка, поскольку производственные линии или ячейки можно быстро и виртуально добавлять, удалять или модифицировать, чтобы реагировать на изменения на рынке, тестировать с помощью моделирования и принимать или отклонять на основе результатов. В регулируемых отраслях даже говорят о цифровой предварительной квалификации линии, прежде чем она будет квалифицирована физически.

Мелроуз сказал, что быстрые и виртуальные изменения, которые тестируются с помощью моделирования, могут поддерживать производственный процесс на заводе.

Например, сказал Мелроуз, возьмем вымышленный завод с 10 машинами. Рабочим трудно менять детали в машине и из машины, потому что они очень тяжелые, поэтому владелец фабрики хочет добавить вспомогательное устройство для подъема.

«Вместо того, чтобы прерывать производство, я могу протестировать все это в автономном режиме на компьютере, чтобы убедиться, что все будет хорошо работать», — сказал он. «Я установлю и протестирую его на выходных и включу в понедельник, чтобы мы могли снова запустить производство с этим новым добавленным элементом».

«Прежде всего, цифровой двойник обеспечивает контекст и структуру для данных датчиков, поступающих от умной машины», — сказал Роб МакЭвени, технический директор Aras.

«Если вы думаете об этом, у меня есть два разных самолета с двумя разными двигателями, которые дают обратную связь о том, как работает один двигатель по сравнению с тем, как работает другой двигатель», — сказал он. «Эта обратная связь ценна, но гораздо более ценна, если я знаю, на каком самолете они установлены, где этот самолет летает, какова история обслуживания этого самолета. Все эти вещи важны с точки зрения анализа данных, поступающих от этих датчиков. Так что цифровой двойник — это то, что дает мне наибольшую ценность».

Тема, приложения-близнецы могут быть более похожи на САПР

Самая большая проблема, по мнению Макавени, заключается в разрозненных данных из разрозненных систем.

«У вас есть данные в разных форматах, которые используются разными людьми в разных отделах, которые никогда не разговаривают друг с другом», — сказал он. «Если от них требуется предоставить свои данные, они должны вручную изменить их, чтобы сделать их применимыми к чьим-либо потребностям».

Наличие разрозненных систем само по себе неплохо, дело в том, что это разрозненные системы, между которыми нет никакой связи.

«И я не имею в виду [не говорить] с технологической точки зрения, я имею в виду [не говорить] с семантической точки зрения», — сказал Макавени. «Это означает, что у меня есть спецификация материалов в PLM, у меня есть спецификация материалов в ERP, и нет отображения, никто не сидит посередине и не говорит:«О, это поле в этой системе такое же, как это поле в той». system.» Нам нужно убедиться, что они синхронизированы. Теперь между ними нет даже концептуальной связи, не говоря уже о физической связи».

Малик сравнил описанную МакЭвени ситуацию с несвязанными данными с данными от различных поставщиков программного обеспечения САПР.

«Например, данные AutoCAD [когда-то] нельзя было экспортировать или импортировать в SolidWorks, но теперь экспортировать и импортировать данные из одной CAD в другую — обычное дело, и существуют стандартные форматы», — сказал Малик. «То же самое нужно сделать и в этом измерении, и не только в данных САПР, но и в динамических данных и информации, которую мы получаем от физических систем. Сейчас мы ограничены платформой одной компании».

Поставщики и пользователи согласны с тем, что первый и самый важный шаг при использовании цифрового двойника — это определить свою цель и определить, какие части вашей физической системы вы хотите смоделировать.

По словам Мехкри, владелец фабрики может просто захотеть визуализировать свой завод и ответить на такие вопросы, как:«Где мои материалы? Где люди проводят время? Что такое зоны с высокой проходимостью? Где проблемы с линией?

«Когда вы начинаете визуализировать эти типы проблем, вы можете перейти ко второму фактору:как мне решить эти проблемы, как мне оптимизировать эти проблемы или как мне избавиться от этих проблем?» — сказал он.

Мелроуз согласился с тем, что выбор правильной цели является ключевым моментом.

«Компании по праву избегают риска, но, избегая риска, могут выбрать неправильный вариант использования, который имеет низкую ценность, и, возможно, из-за того, что они не уверены в ценности, выбирают неправильную технологию, основываясь на цене, а не на основе воздействия», — сказал представитель PTC. Мелроуз. «Они могут попасть в чистилище пилотов».

Хотя некоторые поставщики не одобряют персонализацию, по крайней мере одна компания не только разрешает ее, но и поощряет.

«Как клиент вы можете дополнить эти приложения дополнительными возможностями, и Aras предоставляет подписчикам Aras возможность использовать приложения как есть, дополнять приложения по своему усмотрению, создавать новые приложения по своему усмотрению», — сказал Макавени. . «Тогда наша задача — убедиться, что все изменения, внесенные клиентом, могут быть реализованы с помощью технологий.

«Поскольку Aras продолжает выпускать новые возможности и новые версии платформы, которые работают с новыми вычислительными стеками, мы гарантируем в рамках нашей подписки, что все, что вы создадите сегодня, будет работать в следующем году».

В опыте Мехкри по созданию цифровых двойников он полагается на принципы бережливого производства, когда возникает несоответствие между его двойником и реальным миром. По его словам, перечислить все возможные причины различий невозможно.

«Однако есть некоторые возможности, которые могут произойти; Я мог неправильно смоделировать, могла быть ошибка пользователя, могли быть разные источники данных или проблема в самом источнике данных», — сказал Мехкри. «Обычно мы определяем это с помощью Силы Гемба, техники бережливого производства, которая направляется туда, где выполняется работа. Поднявшись на физический этаж, мы можем увидеть и погрузиться в процесс и выполнить RCA (анализ первопричины) того, что вызвало несоответствие, а затем пойти дальше и выяснить проблему ».

Одна из областей, с которой Мехкри и остальная часть отрасли борются, — это нехватка готового контента для моделирования материалов, машин и других элементов в цифровом двойнике. По его словам, когда в программе нет модели, пользователь должен создать ее самостоятельно, что занимает много времени.

Малик сказал, что пользователю может понадобиться несколько продуктов для создания своего цифрового двойника. «Возможно, один инструмент позволит мне спроектировать, какие элементы есть в физической системе», — сказал он. Другой инструмент может позволить мне определить динамику или кинематику физической системы, а затем другое программное обеспечение может позволить мне интегрировать данные из физической системы в цифровую систему. Таким образом, комбинация из четырех или пяти различных программ может помочь мне создать цифрового двойника».

По словам Малика, у некоторых известных поставщиков цифровых инструментов есть полный набор инструментов для создания цифровых двойников, но малые и средние компании часто не могут себе позволить или не имеют людей, обладающих навыками для его использования. Даже среди крупных поставщиков различные приложения не могут передавать данные гладко и легко.

«Но если вы можете найти какое-то программное обеспечение, которое имеет больше функций в одной среде, например, Visual Components предлагает непрерывное моделирование, подключение данных, моделирование дискретных событий или стохастический анализ в одной среде», — сказал он. «На мой взгляд, это очень хорошая функция, потому что тогда вам не нужны три или четыре программы».

Система управления автоматикой

- 5 Драйверы цифровой цепочки поставок в производстве

- Обслуживание в цифровом мире

- Цифровой подход к доставке смарт-контейнеров

- Комментарий эксперта:Будущее отходов в цифровом мире

- Клиент должен быть в центре цифровой стратегии

- Цензорнет:обеспечение будущего обрабатывающей промышленности

- Чрезмерное влияние Индустрии 4.0 на бэк-офис

- Рост цифровых платформ в производстве

- Автоматизация и будущее цифрового производства?

- Цифровое производство:отрасль завтрашнего дня