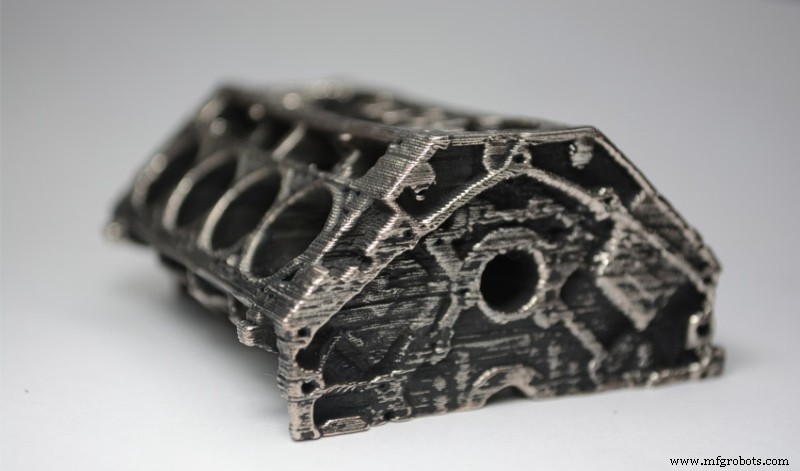

Как получить цельнометаллические детали с помощью 3D-печати FDM

Изображение 1:Модель изготовлена из высокоуглеродистой стали Filamet™ и спечена. Источник:Виртуальная литейная

Virtual Foundry — американская компания со штаб-квартирой в Висконсине, созданная ведущими экспертами в области расплавленного металла, которые с 2014 года постоянно работают над улучшением и расширением своего ассортимента нитей и аксессуаров для 3D-печати металлом методом FDM. Вначале им удавалось производить нити с высоким процентным содержанием латуни, меди или бронзы, но их структура после спекания не содержала свойств металлов. Благодаря кампании на Kickstarter компания Virtual Foundry получила достаточную поддержку для развития своих нитей для достижения тех же свойств, что и у чистого металла, и расширила ассортимент материалов (нержавеющая сталь 316L, высокоуглеродистое железо, алюминий 6061 и вольфрам). Все типы Filamet™ состоят из основного металла и биоразлагаемого и экологического полимера (PLA). Этот материал не содержит открытых металлических частиц и летучих растворителей, которые могут выделяться во время печати. Эти материалы чрезвычайно просты в печати, так как их печатные свойства аналогичны свойствам PLA, что позволяет любому пользователю 3D FDM-принтера создавать детали с этими нитями без необходимости приобретения дорогих промышленных 3D FDM-принтеров по металлу. Одним из основных преимуществ материалов Filamet™ является то, что они достигают свойств, аналогичных возможностям технологии DMLS, но с некоторыми ограничениями. Из-за необходимости спекания отпечатанных деталей с этой нитью, где PLA удален, кусочки имеют пористость, потерю объема и неизотропию. 3D-принтеры DMLS позволяют печатать полностью цельные детали (аналогично литью), с отличной детализацией, высотой слоя 0,02 мм и без необходимости постобработки, единственный недостаток по сравнению с 3D FDM-печатью Filamet™ — стоимость материала, изготовления и сами принтеры.

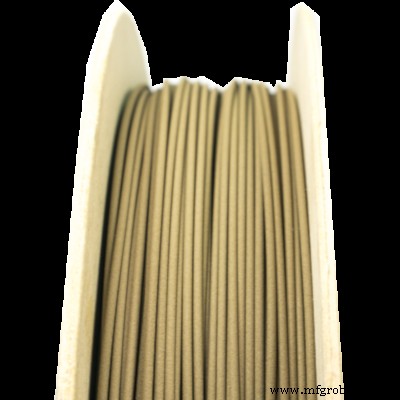

Изображение 2:Конусы из не спеченной и спеченной бронзы Filamet™. Источник: Виртуальная литейная

Чтобы печатная деталь была полностью металлической, ее необходимо спекать в печи. Спекание - это процесс изготовления твердых деталей на основе объекта, образованного прессованным металлическим порошком, к которому применяется термическая обработка при температуре ниже температуры плавления, но достаточно высокой для прочного связывания металлических частиц, что приводит к абсолютно цельный блок. После печати с помощью Filamet™ детали необходимо спекать, чтобы удалить PLA, являющийся частью нити. Спекание можно проводить в печи с открытой средой или в вакууме или в инертной среде.

Спекание в открытой среде

Для спекания на открытом воздухе угля из скорлупы кокосового ореха для спекания огнеупорный сосуд (тигель) и Al2 О3 требуется огнеупорный порошок. Процесс начинается с шлифования грубых краев детали для достижения наилучших результатов.

В первую очередь тигель следует заполнить огнеупорным порошком, оставив свободное пространство на поверхности тигля. Затем заготовку необходимо погрузить в огнеупорный порошок, следя за тем, чтобы между поверхностью заготовки и стенками и верхней и нижней частями тигля оставался зазор не менее 15 мм. Огнеупорный порошок нельзя уплотнять.

На этом этапе, в зависимости от спекаемого материала, свободное пространство на поверхности тигля следует заполнить спеченным углеродом или поместить тигель в печь.

Изображение 3:Процесс спекания. Источник: Виртуальная литейная

Спекание в вакууме или инертной среде

Для спекания в вакууме или инертной среде необходим тигель (варочный сосуд) и огнеупорный порошок . Заготовку подготавливают к спеканию, помещая ее внутрь тигля и покрывая огнеупорной пылью с учетом того, что между поверхностями заготовки и тигля должно быть не менее 10 мм пыли. Затем тигель помещают в печь.

Virtual Foundry предоставляет следующую таблицу рекомендуемых температур для спекания на открытом воздухе, в вакууме или инертной среде:

| Материал | Максимальная температура спекания |

|---|---|

| Бронзовый | 871 ºC |

| Медь | 1074 ºC |

| 316L | 1260 ºC |

| Инконель | 1260 ºC |

Таблица 1:Материалы и максимальные температуры спекания.

Пользователь должен учитывать, что эти значения времени и температуры являются ориентировочными и могут варьироваться в зависимости от многих аспектов, таких как, например, модель используемой духовки. Нити диапазона Filamet, не вошедшие в таблицу, считаются экспериментальными, поэтому у производителя нет данных по спеканию.

Если у вас нет печи, отвечающей требованиям для спекания 3D-печатных деталей с филаментами Filamet™, вы можете связаться с нами, и мы проинформируем вас о возможности и условиях спекания на наших мощностях.

После спекания (на открытом воздухе, в вакууме или инертной среде) любой нити из линейки Filamet™ получаются все металлические детали с реальными свойствами металла, такими как электропроводность, после обработки шлифованием и полировкой или даже склеиванием. сваркой; но с определенной пористостью и уменьшением объема из-за потери PLA. Пользователь также должен учитывать, что механические свойства конечного продукта напрямую связаны со временем, в течение которого печатная деталь выдерживается при температуре спекания. Если конечный продукт порошкообразный и ломкий, время спекания было недостаточным. Если на отпечатке видна поверхность, похожая на морщинистую кожу, значит, он переспекся.

Филамет

Филамет  Филаметная бронза

Филаметная бронза  Filamet acero

Filamet acero inox 316L

Филамет

Филамет алюминий 6061

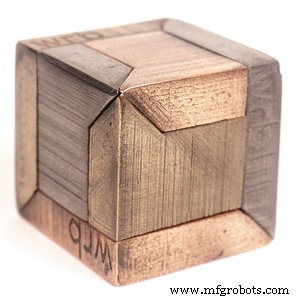

Постобработка:шлифовка и полировка

После спекания деталь можно шлифовать и полировать так же, как металл, но следуя ряду указаний. С помощью водной наждачной бумаги можно устранить печатные линии и другие мелкие деформации, потому что свободные частицы во время шлифования прилипают к зазорам из-за тепла трения. В случае использования наждачной бумаги или радиального диска 3М рекомендуется начинать шлифование с зернистостью 120 (80 для радиального диска 3М), стараясь не деформировать наиболее деликатные участки, такие как углы. После того, как вся поверхность будет отшлифована, следует использовать наждачную бумагу следующей зернистости и так далее, пока она не увеличится в 6 или 7 раз (в 4 раза для радиального диска 3M). Прежде чем перейти к окончательной полировке, рекомендуется использовать наждачную бумагу с зернистостью 3000, с помощью которой достигается определенный блеск. Наконец, после того, как деталь будет очищена фланелевой тканью, ее можно отполировать. TVF рекомендует использовать вращающийся инструмент с полировальным диском и полировальным воском, чтобы сделать полировку более быстрой и эффективной. Просто нанесите немного полировального воска на полировальный диск и полируйте изделие постоянными движениями, чтобы не выделять избыточное тепло, которое может деформировать изделие. В дополнение к шлифовке и полировке деталей, изготовленных с помощью Filamet™, их можно вырезать, плавить, сваривать и сглаживать с применением тепла.

Изображение 4. Полированное медное ведро. Источник:Виртуальная литейная

Увидев, как получать цельнометаллические детали с помощью 3D-печати FDM, мы можем сделать вывод, что этой технологии печати с помощью металлических нитей The Virtual Foundry удалось охватить несколько секторов, которые необходимо было завоевать, особенно некоторые отрасли. промышленный.

3D печать

- Введение в 3D-печать с избирательным лазерным спеканием

- Как 3D-печать меняет индустрию запасных частей [обновление 2021]

- Как сделать металлические детали легче с помощью 3D-печати из металла

- Как начать работу с Python?

- Как начать работу с 3D-печатью для максимального воздействия на бизнес

- Печать предохранителя 1 с предохранителем 1

- Как 3D-печать изменила аэрокосмическую промышленность

- Как получить более прочные 3D-печатные детали

- Как начать программирование роботов Yaskawa

- Как начать работу с RoboDK для Raspberry Pi