Армирование деталей, напечатанных на 3D-принтере, с помощью эффективной трассировки волокна:часть 1

Примечание редактора. Это первая часть серии статей, посвященных эффективным методам прокладки волокна с использованием 3D-принтера Markforged. Если вы не знакомы с принтером и хотите узнать больше, свяжитесь с нами здесь. Когда вы закончите писать этот пост, не стесняйтесь переходить к части второй здесь!

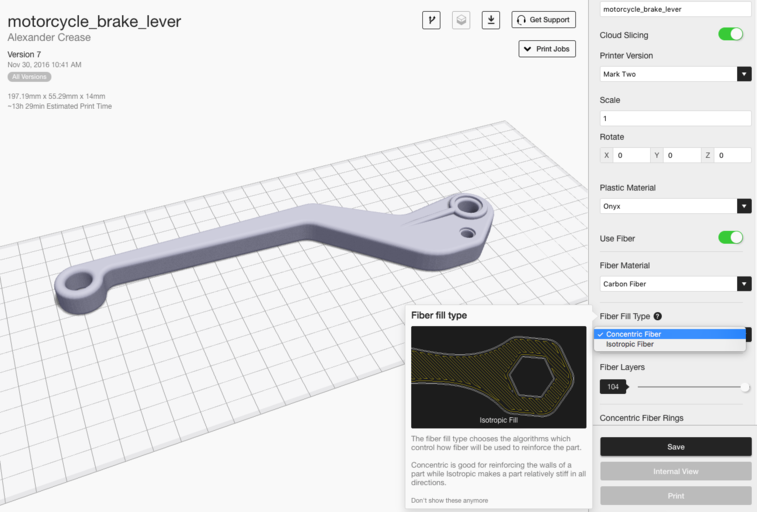

Типы волоконных наполнителей

Наши высокопрочные 3D-принтеры предлагают вам две разные стратегии наполнения волокон для армирования деталей, напечатанных на 3D-принтере:изотропное волокно или концентрическое волокно. Вы можете применить эти два параметра глобально на странице «Вид детали» или послойно на странице «Внутренний вид». Уникальный процесс 3D-печати с усилением дает пользователям выбор из множества тактик усиления:у каждого типа заливки есть свои сильные и слабые стороны, которые мы описываем ниже. Если у вас нет принтера Markforged и вы хотите поэкспериментировать с некоторыми из советов, перечисленных ниже, получите пробную версию Eiger, чтобы опробовать эту тактику самостоятельно.

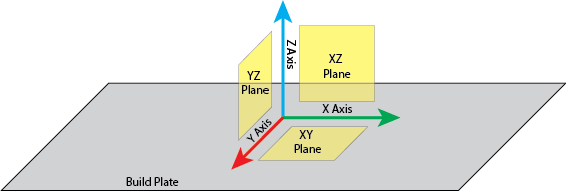

Во-первых, некоторые стандартные соглашения об именах, чтобы все были на одной странице. Я буду часто говорить о силе в разных осях и плоскостях, поэтому используйте этот ключ в качестве руководства:

Концентрическое армирование заполнением

Концентрическая заливка просто отслеживает определенное количество оболочек внутри внешних контуров детали, что помогает укрепить ее от изгиба вокруг оси Z. Таким образом, существенно укрепляются стенки детали, предотвращая деформацию стен.

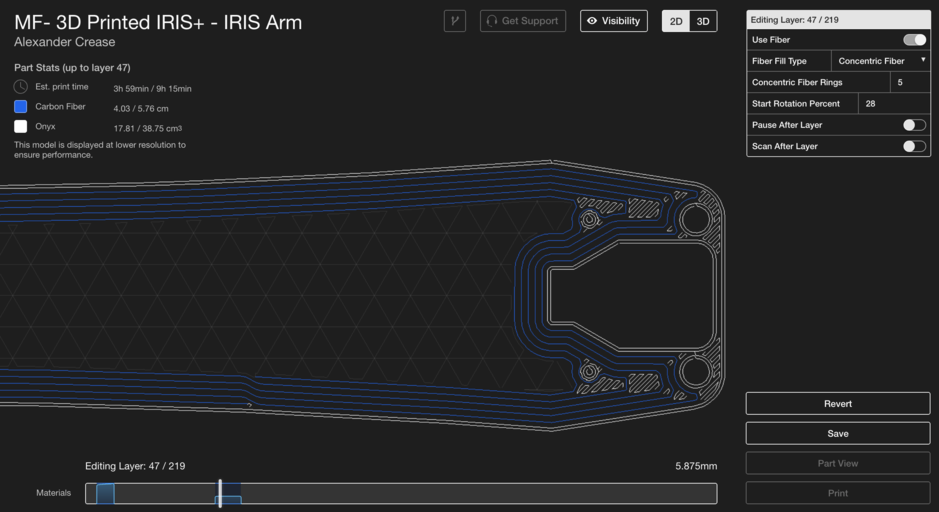

Концентрическое заполнение обычно занимает больше времени, потому что движения печатающей головки больше не являются линейными, и поэтому печатающая головка должна снижать скорость, чтобы сохранить точное отслеживание траектории движения инструмента вокруг кривых. В этом типе заполнения печатающая головка следует внешней кривизне детали, когда она закручивается по спирали внутрь, поэтому чем сложнее эта кривизна, тем больше времени на это потребуется. При использовании концентрической заливки вы можете указать, сколько колец волокон вы хотите, чтобы очертить контур вашей детали, чтобы вы могли хорошо контролировать, сколько волокон вы используете для каждого слоя.

Изотропное армирование заполнением

Наши 3D-принтеры с непрерывным волокном также могут печатать с узором изотропного волокна, который имитирует отдельные однонаправленные слои традиционного ламинированного композита. Шаблон эффективно создает однонаправленный «лист» волокна на каждом слое, к которому вы его применяете, прокладывая все волокна параллельно друг другу в единой угловой ориентации с поворотом на 180 градусов, когда путь достигает края детали. Последующие слои изотропного волокна в группе волокон автоматически поворачиваются Эйгером под углом 45 градусов к ориентации волокна в предыдущем слое, хотя, безусловно, возможны нестандартные шаблоны ориентации, о которых мы поговорим во второй части этого поста. Схема заполнения изотропным волокном помогает противостоять изгибу в плоскости XY, поскольку любые изгибающие силы, приложенные в этой плоскости, будут создавать растягивающую нагрузку, по крайней мере, на некоторые волокна, которые являются наиболее сильными при растяжении. Изотропное волокно также можно использовать для установки сэндвич-панелей для увеличения прочности на скручивание в этой плоскости, о чем я расскажу позже.

Вы можете заметить одну вещь:изотропное волокно по умолчанию размещает 2 концентрических кольца волокна вокруг внешней части детали. Это обеспечивает гладко армированную внешнюю поверхность, поскольку самые внешние волокна всегда непрерывны и параллельны краю детали. Хотя изотропное волокно отлично подходит для армирования всей плоскости каждой части, оно требует больших затрат времени и волокон, и не всегда необходимо создавать прочные детали.

Базовые методы волоконной маршрутизации

С этими двумя вариантами трассировки волокна в вашем наборе инструментов теперь есть много различных вариантов армирования, которые используют и комбинируют оба варианта. Эти методы могут помочь вам сэкономить деньги, материалы и время печати, позволяя использовать усиление только тогда и там, где оно вам нужно.

Одинарная сэндвич-панель

Сэндвич-панель - это распространенный метод укладки композитных материалов, предназначенный для усиления скручивания поверхности, создаваемой композитным листом. Как описано в этом сообщении в блоге, сэндвич-панель представляет собой составной эквивалент двутавровой балки с жестким и прочным материалом, составляющим верх и низ детали - верхняя и нижняя плоскости испытывают наибольшее напряжение изгиба, поэтому они часто самый усиленный. Если вы знаете, что ваша деталь будет испытывать скручивание в плоскости XY, сэндвич-панель улучшит прочность детали на скручивание.

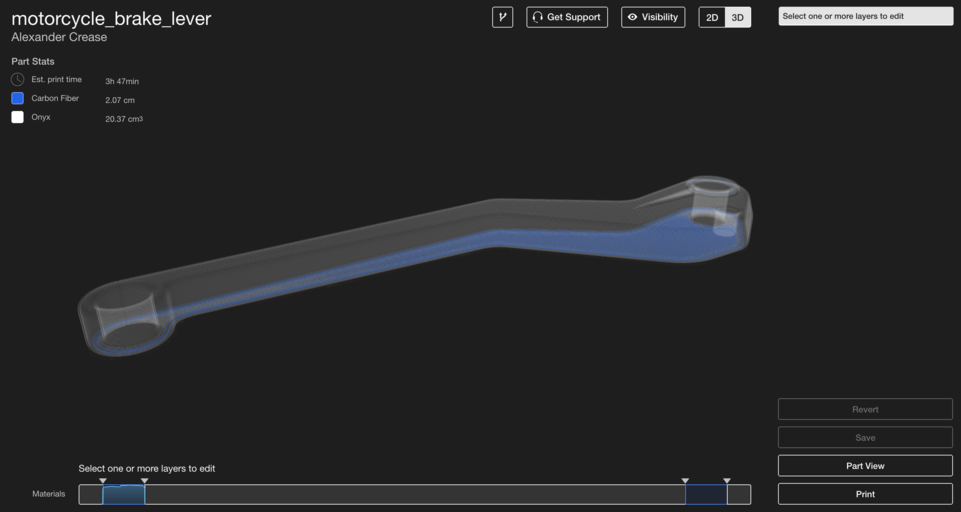

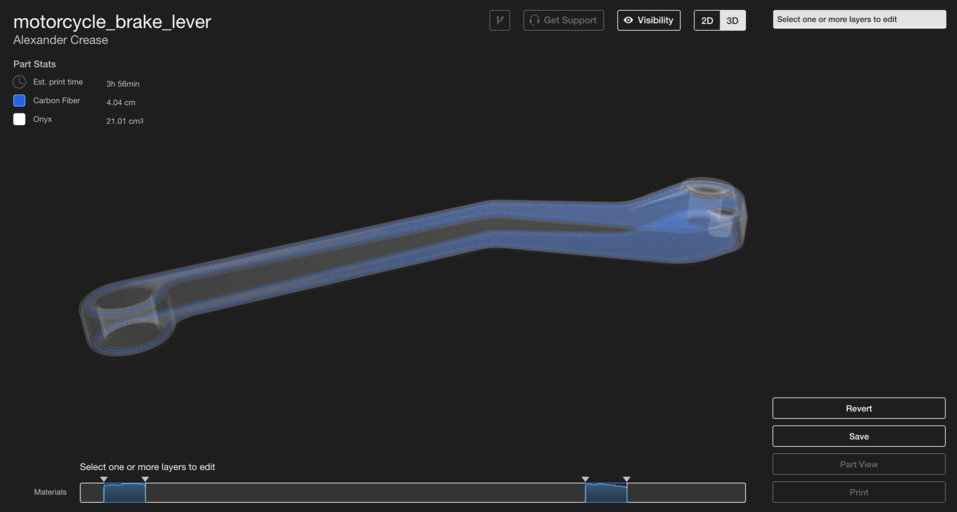

Наше программное обеспечение автоматически сгенерирует сэндвич-панель, как только будет выбрано «Использовать волокно». Однако это следует применять только в том случае, если ваша деталь симметрична, так как волокно будет проложено в нескольких верхних и нижних слоях вашей детали. На изображении ниже обратите внимание, что верхняя часть тормозного рычага на самом деле представляет собой небольшой экструзионный элемент, поэтому волокно необходимо добавлять вручную, поэтому имеет смысл поместить волокно под самую большую поверхность в верхней части детали. В общем, лучше всего иметь сэндвич-панель, состоящую из слоев с очень похожими площадями поперечного сечения.

Чтобы бутерброд получился ровным, убедитесь, что на верхней и нижней поверхностях, которые вы хотите укрепить, одинаковое количество изотропных слоев. Сэндвич-панели должны быть ровными, иначе ваша деталь будет сильнее изгибаться в одном направлении, а не в другом, и может легче ломаться или деформироваться в одном направлении. Чем больше у вас слоев волокна с обеих сторон и чем дальше друг от друга будет сэндвич, тем прочнее будет ваша деталь. Слои изотропного волокна в центре детали будут в меньшей степени влиять на прочность детали на изгиб, поэтому нет необходимости полностью заполнять деталь волокном для обеспечения прочности при изгибе.

Периметр волокна

В то время как сэндвич-панели увеличивают прочность вокруг плоскости XY, создание волоконного периметра сделает вашу деталь более прочной вокруг оси Z. Используя параметр «Концентрическая заливка» на каждом слое детали, вы можете повысить прочность при изгибе вокруг оси Z. Как я упоминал ранее, концентрическая заливка усиливает стенки детали, поэтому создание волоконного периметра внутри детали значительно затрудняет изгиб этих стен. Вот почему многие инженерные материалы имеют форму С-образных каналов или труб вместо блоков:для уменьшения веса, но сохранения прочности.

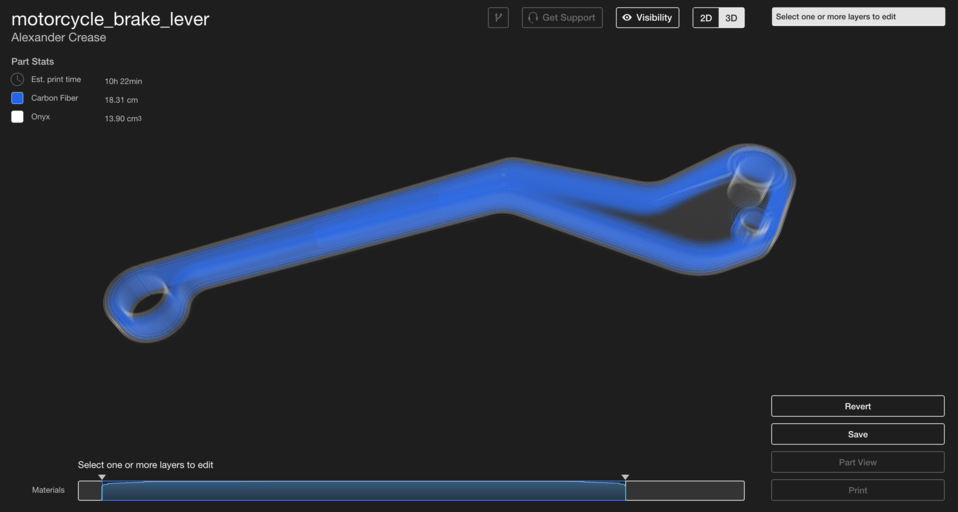

Чтобы установить периметр волокна в вашей детали, используйте концентрическую заливку на слоях, которые вы хотите армировать. Увеличивая количество концентрических колец или увеличивая количество слоев, в которых используются концентрические кольца, вы можете увеличить прочность детали вокруг оси Z. Тормозной рычаг ниже будет испытывать напряжение изгиба вокруг оси Z, поэтому я укрепил каждый слой 3 кольцами из концентрических волокон, чтобы максимизировать жесткость. Как и в случае с сэндвич-панелями, середина детали испытывает наименьшее напряжение изгиба, поэтому деталь не нужно укреплять кольцами до центра.

Обстрел

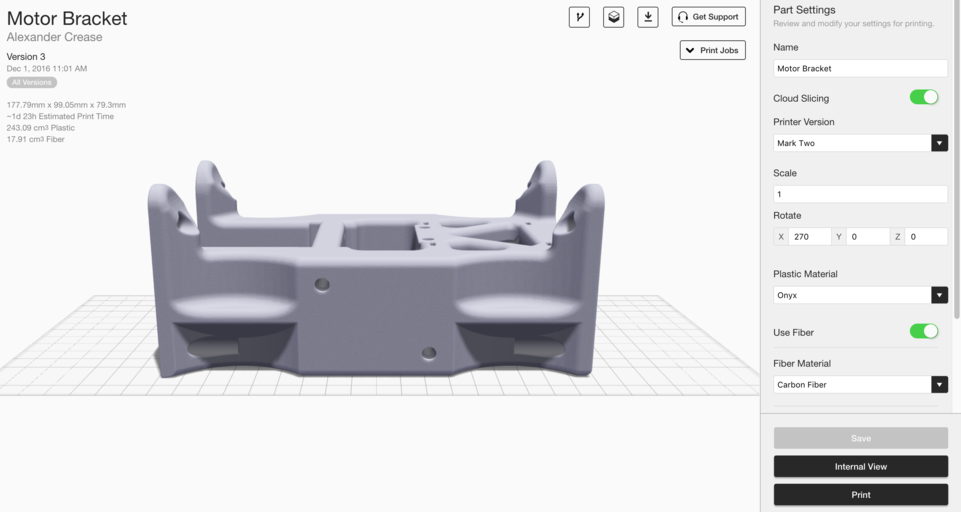

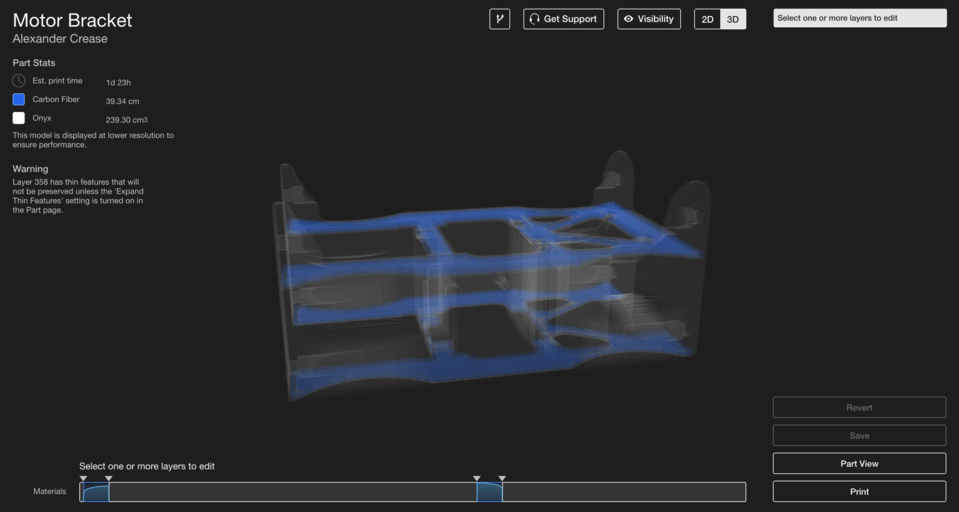

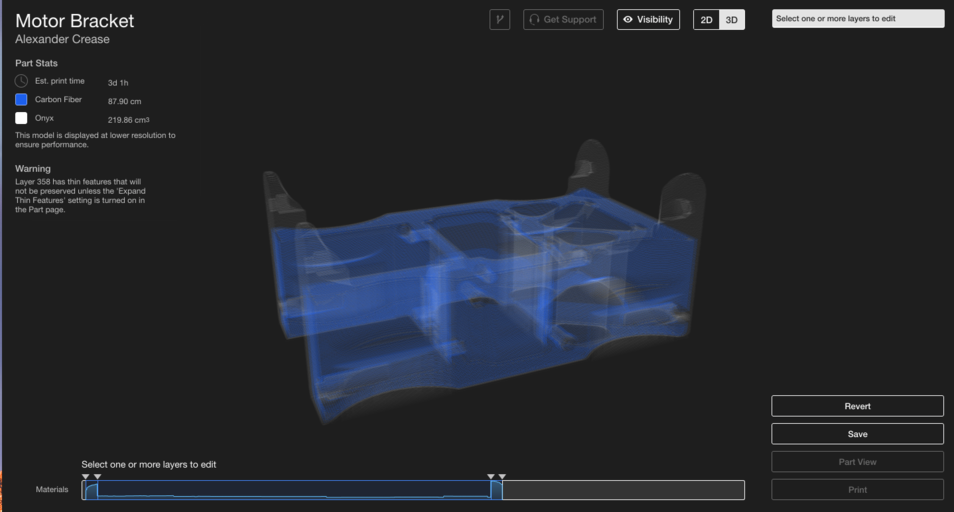

Что делать, если вашим деталям требуется повышенная жесткость на изгиб по каждой оси, или вы не совсем знаете, как они будут нагружены? Комбинируя эти две техники, вы можете усилить изгиб детали по каждой оси. Благодаря многослойной панели сверху и снизу и оболочкам из волокна между ними прочность на изгиб вашей детали повышается по каждой оси. Этот кронштейн двигателя для сверхмощной робототехники должен быть прочным, но может испытывать нагрузки с любого направления, поэтому что-то подобное необходимо сильно укрепить со всех сторон.

Я хочу, чтобы это была очень прочная деталь, поэтому я выбрал 20 слоев сэндвич-панелей из изотропного волокна (по 10 с каждой стороны). Однако из-за выступов под болты в верхней части детали мне нужно отрегулировать верхнюю волоконную «панель» и разместить ее под верхней поверхностью детали.

Полоса внизу позволяет контролировать различные участки волокна и отображает количество волокна в каждом слое, нормированное на максимальное количество волокна. На изображении выше вы можете увидеть две секции армирования волокном для простой изотропной сэндвич-панели. Теперь я могу выбрать центральную область между двумя «панелями», создать группу и настроить трассировку волокна на концентрическое волокно с заполнением двумя концентрическими кольцами волокон.

Эта часть теперь эффективно усилена при изгибе за счет использования как изотропного, так и концентрического волокнистого наполнителя. Понимая, как каждый тип конфигурации волоконного наполнителя усиливает деталь, вы можете разработать простые приемы, подобные этой, чтобы улучшить характеристики детали и время печати, не тратя ненужное волокно. Обратите внимание на вторую часть этого поста, в которой мы расскажем о более сложных методах оптимизации прочности детали за счет ориентации волокон!

Хотите узнать больше? Запросите пробную версию Eiger, чтобы поэкспериментировать с нашим программным обеспечением и опциями армирования волокном. Также ознакомьтесь со второй частью этого поста с более продвинутыми методами волоконной маршрутизации!

3D печать

- Обработка 3D-печатных деталей ... мелками?

- Замена алюминиевых деталей углеродным волокном, напечатанным на 3D-принтере

- Лучший контроль качества с 3D-печатными деталями

- Проверка в процессе:улучшение деталей, напечатанных на 3D-принтере

- Закрепите себя функциональными деталями, напечатанными на 3D-принтере!

- Новый взгляд на картинг с 3D-печатными деталями

- Экстремальные дроны с 3D-печатью

- Точность размеров деталей, напечатанных на 3D-принтере

- Как получить более прочные 3D-печатные детали

- Метод проверки деталей, напечатанных на 3D-принтере (часть 3)