Методы эффективной волоконно-оптической маршрутизации, часть 2:Расширенные параметры маршрутизации

Примечание редактора. Это вторая часть серии статей, посвященных эффективным методам прокладки волокна с использованием 3D-принтера Markforged. Если вы не знакомы с принтером и хотите узнать больше, свяжитесь с нами здесь. Чтобы освоить эффективные методы волоконно-оптической маршрутизации, прочтите первую часть здесь!

Продвинутые методы волоконно-оптической маршрутизации

Проектирование для 3D-печати требует не меньше усилий, чем проектирование для любого другого производственного процесса, особенно с нашим высокопрочным 3D-принтером, учитывая, что ваш метод производства имеет важное значение. Есть некоторые геометрические формы и методы, которые очень хорошо подходят для одних процессов, а другие - нет - мы надеемся побудить вас подумать о том, как эффективно и действенно использовать наш уникальный метод прокладки волокна для повышения прочности ваших 3D-печатных деталей. На прошлой неделе мы рассмотрели некоторые основные методы прокладки волокон, включая сэндвич-панели, армирование по периметру и обшивку, описали, что делают различные варианты армирования и как их правильно использовать. В этом посте я подробно расскажу о некоторых концепциях, представленных на прошлой неделе, чтобы показать, как сделать ваши детали более прочными с помощью более совершенных методов волоконной маршрутизации.

Оптимизация для определенного направления силы

Хотя концентрическое армирование будет армироваться волокном по периметру детали, иногда необходимо армирование для определенного направления или сценария нагрузки. Во многих случаях печатаемые детали требуют прочности в определенных областях в зависимости от известных условий нагрузки. Вы можете эффективно повысить прочность детали, выровняв волокна в этом направлении с помощью нашей опции «Углы волокон».

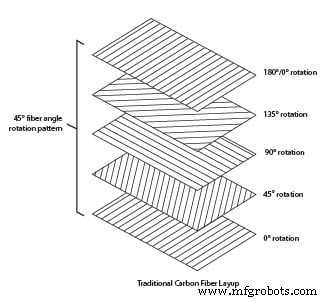

Традиционные композиты состоят из множества слоев композитных волокон, и в каждом слое волокна расположены в определенном направлении или «под углом». Чтобы создать однородный лист из композитного волокна, каждый слой поворачивается на определенный угол относительно предыдущего, пока в конечном итоге весь композитный лист не станет квазиизотропным.

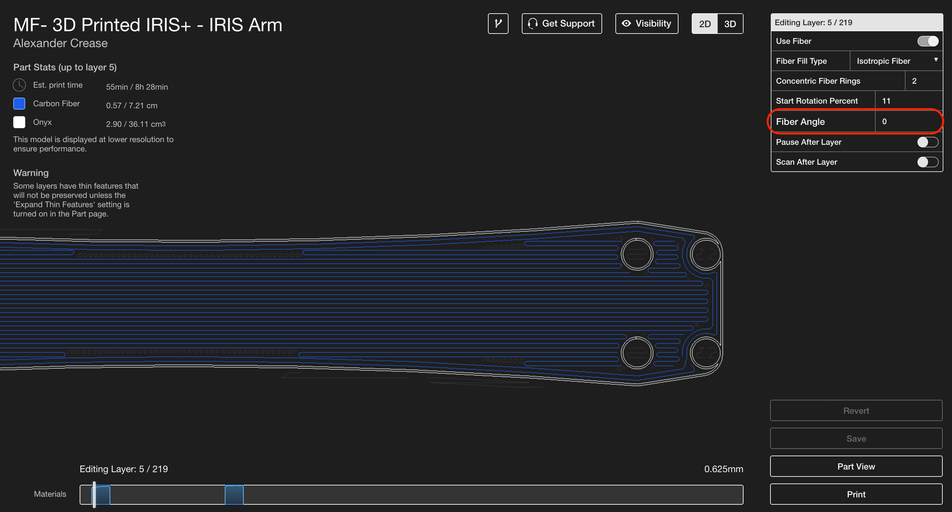

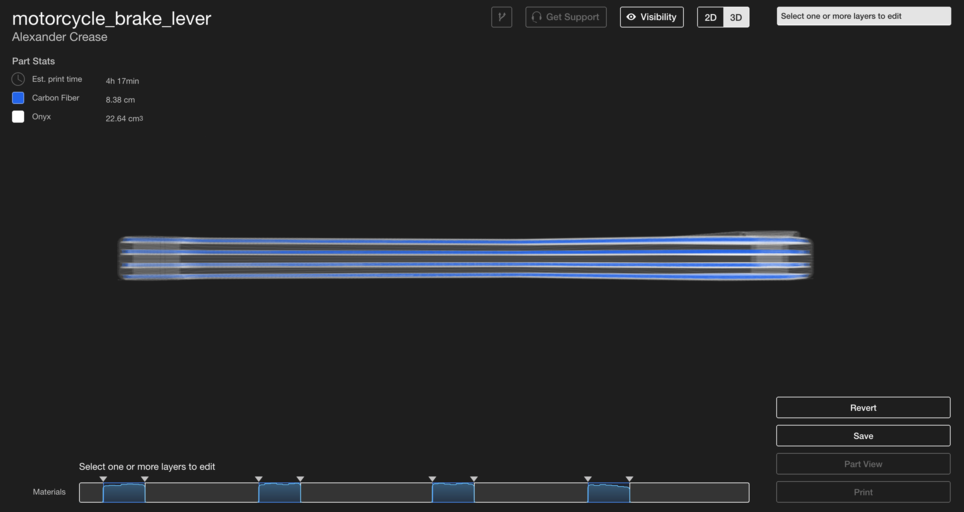

Если вам нужна сила в определенном направлении, вместо того, чтобы постоянно вращать листы волокна, вы можете выровнять их все в одном или нескольких ключевых направлениях. Волокна совпадают с условиями нагрузки детали, таким образом оптимизируя прочность детали в этом направлении. Часть ниже представляет собой руку дрона, в первую очередь требующую усиления по длине руки, чтобы предотвратить ее изгиб. По умолчанию углы волокон будут поворачиваться при армировании изотропной заливкой для имитации квазиизотропного переплетения.

Чтобы усилить эту деталь эффективно, вы можете отредактировать настройки детали изотропного заполнения (как на внешнем, так и на внутреннем виде) и установить углы волокон каждого армированного слоя на 0. Вы можете сделать это для группы волокон или для Одиночный слой. Это максимизирует жесткость детали по длине руки.

Этот метод также может быть расширен на несколько направлений - если есть два основных направления, требующих армирования, вы можете установить углы поворота волокон между двумя направлениями, чтобы сделать деталь прочной в обоих направлениях.

Полосы волокон

Разбиение волокон на полосы влечет за собой несколько уложенных друг на друга сэндвич-панелей для дальнейшего усиления изгиба детали в плоскости XY. Если у вас есть более толстая деталь с довольно постоянным поперечным сечением, вы можете использовать полосу из волокон, чтобы усилить жесткость детали с наложенными сэндвич-панелями, чтобы придать ей более равномерное армирование волокном и большую прочность на скручивание.

Выборочное армирование

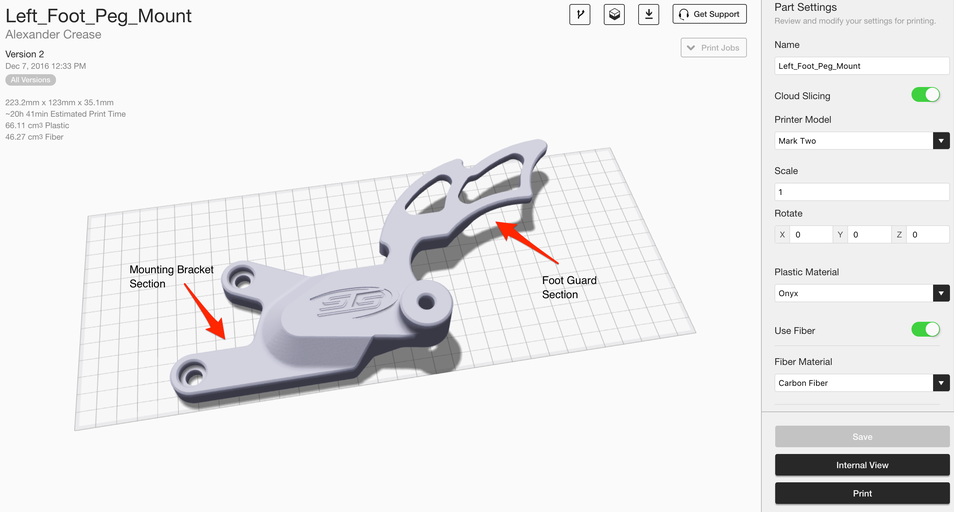

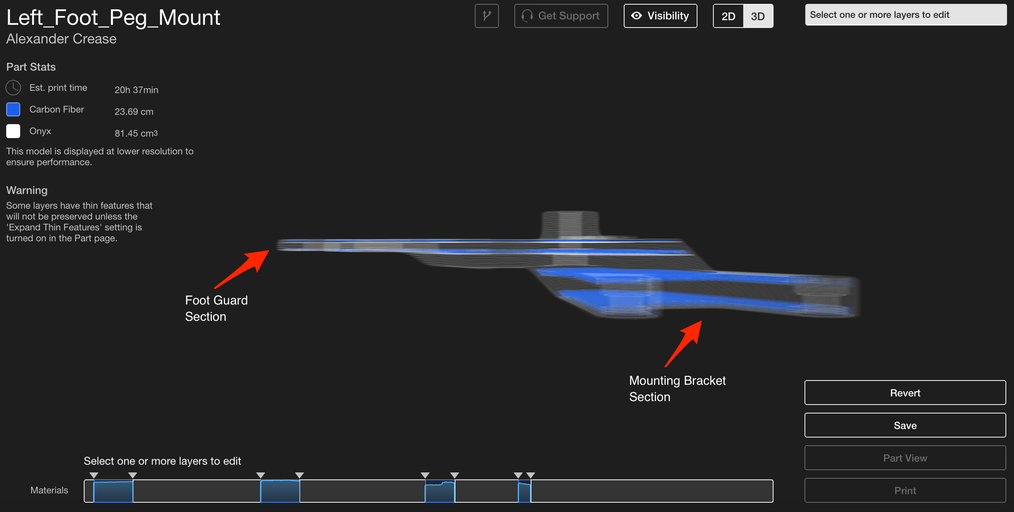

Хотя разделение волокон на полосы и шелушение обычно лучше всего подходит для деталей с довольно постоянным поперечным сечением на всем протяжении, иногда имеет смысл усилить определенные участки или элементы детали, а не армировать равномерно расположенными полосами волокна. В этих случаях необходимо принять во внимание некоторые соображения, чтобы сэндвич-панели оставались ровными. Мы можем разбить нижнюю часть, заднюю опору подножки для мотоцикла от клиента STS Turbo, на две части:верхнюю часть крыла, предотвращающую слишком близкое расположение ступни водителя к подвеске задней шины, и несущее крепление. секцию с отверстиями для болтов для крепления подножки и крепления к остальной части велосипеда.

Деталь должна быть жесткой и устойчивой к изгибу, но стандартная сэндвич-панель не будет усиливать деталь так, как нам нужно - добавление волокна в самые верхние и самые нижние слои создаст неровную сэндвич-панель и приведет к поломке детали. Чтобы обойти эту проблему, мы можем создать две ровные секции сэндвич-панели - одну, в которой расположена часть «защитного кожуха для ног» детали, а другая - сегмент монтажного кронштейна детали. Это называется выборочным армированием - мы определяем конкретные области, требующие армирования, и обеспечиваем наличие даже сэндвич-панелей, ограничивающих каждую область.

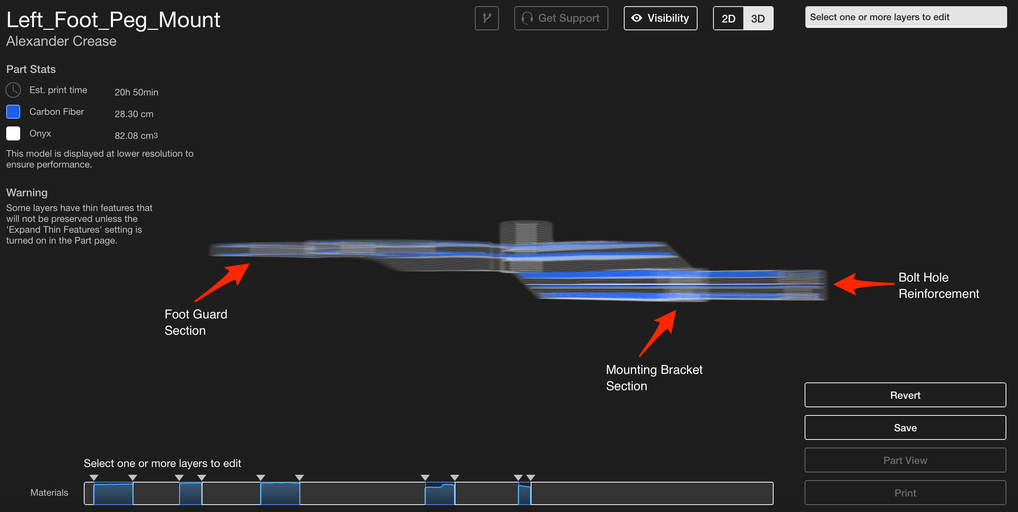

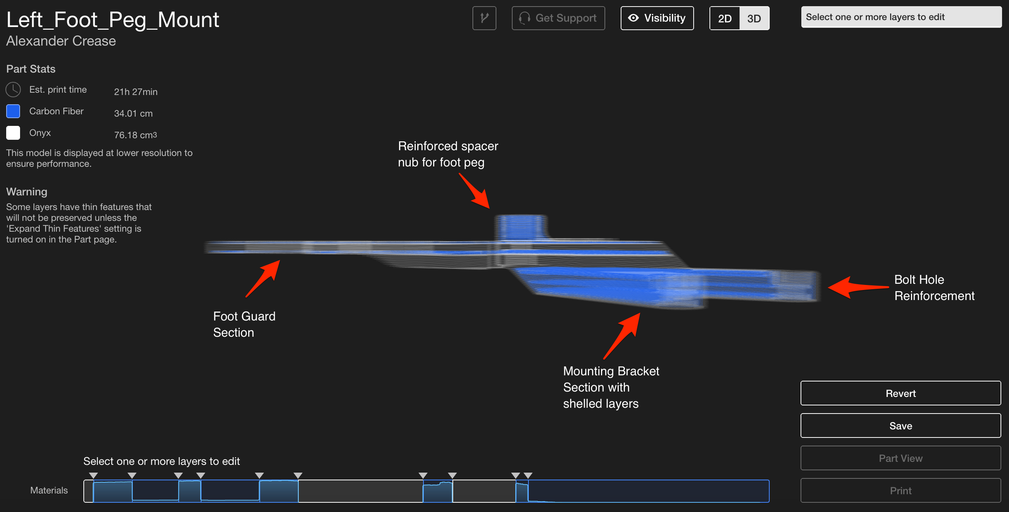

Затем деталь необходимо дополнительно укрепить вокруг отверстий для болтов, чтобы улучшить прочность детали на месте и выдержать вес, приложенный к подножке, который крепится болтами к распорному выступу подножки в верхней части детали.

Комбинации

Гранулярность управления на уровне слоев, которую дает Эйгер, позволяет вам эффективно укреплять несколькими способами, чем один - все эти методы служат в качестве руководящих принципов для усиления и могут использоваться вместе множеством различных способов. В сообщении на прошлой неделе я описал, как шелушение с изотропным и концентрическим заполнением может обеспечить более прочную деталь, и с помощью этих методов можно реализовать аналогичные процедуры.

Пример крепления подножки, который я использовал выше, представляет собой эффективный метод прокладки волокна для сопротивления изгибу в плоскости с избирательным армированием, но может потребовать большей прочности для надежного и надежного решения. Крыльчатая секция детали не несет нагрузки, но должна противостоять изгибу в плоскости, в то время как секция с монтажной схемой будет подвергаться сжимающим нагрузкам от удерживающих ее болтов и скручивающим нагрузкам, поскольку подножка будет выдерживать вес машины. всадник. Я собираюсь добавить часть слоев под расточенное отверстие, чтобы укрепить отверстия для болтов. Этот участок волокна относительно центрирован в своей области, поэтому дополнительный слой для балансировки сэндвича не нужен.

Затем я собираюсь обработать нижнюю часть детали, чтобы улучшить ее прочность при изгибе вокруг оси Z, чтобы помочь противостоять весу всадника, как я описывал в предыдущем посте. Наконец, я собираюсь добавить концентрическое армирование волокном к выступу в верхней части детали. Это улучшает прочность детали на сжатие после того, как подножка закреплена болтами, и повышает прочность детали на скручивание, предотвращая закручивание подножки и ее выход из отверстия.

Теперь деталь выборочно армируется с использованием нескольких различных методов прокладки волокна, описанных в этой серии сообщений. Если у вас есть какие-либо вопросы, дайте нам знать, и я надеюсь, что мы смогли помочь вам улучшить интуицию при прокладке волоконно-оптических кабелей!

Если у вас в настоящее время нет принтера Markforged, но вы хотите увидеть его в действии, пожалуйста, запросить демонстрацию и попробуйте наши Программное обеспечение Eiger здесь .

3D печать

- Методы программирования ЧПУ для плазменной и лазерной резки

- 5 советов по поиску лучшего производителя деталей из углеродного волокна

- Варианты карбонового волокна на Cadillac CT5-V Blackwing 2022

- Приложения для 3D-печати металлом (часть 2)

- 3D-печать дрона из углеродного волокна - часть 2

- Инструменты и приспособления для 3D-печати:ножовка

- Скейтборд, часть 1:колеса, напечатанные на 3D-принтере

- Ваши самые прочные детали с 3D-печатью из углеродного волокна - изотропная заливка, часть 1

- 3 метода разводки на печатной плате Проектирование высокоскоростной сигнальной цепи

- Обзор параметров цветной 3D-печати