Интервью с экспертом:генеральный директор Origin Крис Пруча о том, почему отрасли AM нужна экосистема открытых материалов

За последние несколько лет 3D-печать смолой шагнула вперед, перейдя от быстрого прототипирования к производству. Во многом этот прогресс был обусловлен инновационными стартапами, разрабатывающими новые подходы к 3D-печати со смолами.

Одна из таких компаний - Origin. Компания Origin, основанная в 2015 году двумя инженерами-программистами, разработала платформу для 3D-печати из смолы, которая сочетает в себе программное управление, модульное оборудование и открытый подход к материалам. Объединяя эти три компонента, компания меняет саму суть 3D-печати на основе смол.

Чтобы узнать больше о технологиях и видении Origin, мы поговорили с генеральным директором и соучредителем компании. , Крис Пруча.  Мы обсудили секретный соус 3D-принтера Origin One, некоторые ключевые приложения, преимущества открытых материалов. экосистема и проблемы, которые необходимо преодолеть 3D-печати на пути к индустриализации.

Мы обсудили секретный соус 3D-принтера Origin One, некоторые ключевые приложения, преимущества открытых материалов. экосистема и проблемы, которые необходимо преодолеть 3D-печати на пути к индустриализации.

Не могли бы вы рассказать мне немного об Origin и разработанной вами технологии?

Компания Origin из Сан-Франциско, Калифорния, является пионером в концепции открытого аддитивного производства, нового способа строительства на основе открытых материалов, расширяемого программного обеспечения и модульного оборудования.

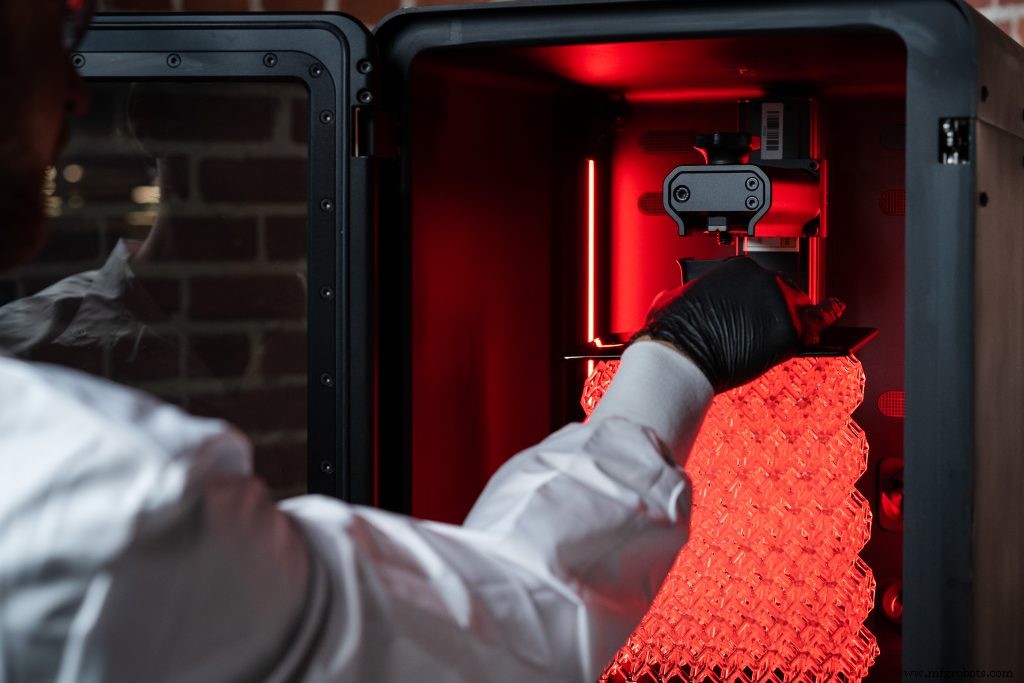

В производственном 3D-принтере нашей компании Origin One используется программируемая фотополимеризация (P3) для точного управления светом, теплом и силой, среди других переменных, для производства деталей с исключительной точностью и единообразием.

Мы работаем с сетью партнеров по материалам, чтобы разработать широкий спектр коммерческих материалов для ее системы, в результате чего мы получаем одни из самых твердых и устойчивых материалов в аддитивном производстве.

Как вы позиционируете свою технологию наряду с другими процессами 3D-печати, основанными на фотополимеризации?

Если посмотреть на категории фотополимеризации или чановой полимеризации, в последние годы было много достижений в производительности конечных частей и типов приложений, которые имеют смысл для данной технологии. Тем не менее, по-прежнему существует множество ограничений, которые не позволяют ему реализовать свой потенциал, и именно это мы и стремимся устранить.

Большинство платформ промышленных 3D-принтеров используют закрытую модель и проприетарные материалы. Отсутствие функциональной совместимости приводит к тому, что владельцы оборудования вынуждены владеть разными системами для доступа к необходимым материалам. В этом случае OEM-производители не заинтересованы в продвижении своего портфеля из-за страха каннибализации своего первоначального предложения. Это приводит к недостатку материальных инноваций в пространстве.

Наш подход состоит в том, чтобы сосредоточить наши усилия на создании наилучшего оборудования и программного обеспечения, которое позволяет производителям материалов производить самый широкий спектр материалов.

Нашими первыми клиентами были поставщики материалов, и мы смогли совместно с ними работать над созданием функций, необходимых для использования современных материалов. Мы не берем никакой маржи на материалы и согласовываем с нашими клиентами и поставщиками материалов, чтобы продвигать вперед применение аддитивов.

С технологической точки зрения, чтобы обеспечить массовое аддитивное производство, нам пришлось создать 3D-принтер, способный обрабатывать современные материалы, некоторые из которых требуют очень высоких температур для печати или инертной среды.

Кроме того, оборудование должно быть последовательным, надежным и простым в использовании. Мой опыт и мой соучредитель на самом деле связаны с разработкой программного обеспечения; он работал в Google X, прежде чем присоединиться ко мне в Origin, а я был в Apple.

Программное обеспечение, на котором работает Origin One, - большая часть нашего секретного соуса. Почти каждый аспект процесса печати контролируется программным обеспечением. Например, в механизме разделения используются датчики силы для оптимизации скорости и давления во время переходной фазы.

Эта система обратной связи с обратной связью работает автоматически и позволяет клиентам печатать очень мелкие детали или геометрические фигуры с большой площадью поверхности, например формы для литья под давлением, с чем сталкивается большинство других технологий фотополимеризации.

Этот программный контроль над процессом является источником «программируемой» части P3. Контролируя свет, силу и температуру, заказчики могут использовать параметры для настройки точности и качества поверхности. Например, если вы используете материал, который имеет тенденцию к усадке, например силикон, пользователи могут регулировать дозировку энергии или температуру с учетом этого.

Другой пример - геометрия пресс-формы, когда только определенные области детали важны с точки зрения качества поверхности. Наше программное обеспечение для печати дает пользователям возможность печатать быстрее в некоторых областях или использовать разную высоту слоя во всей сборке.

Это очень похоже на обработку с ЧПУ, где производители могут регулировать скорости, местоположения и траектории инструмента для различной геометрии, материалов и допусков.

Не могли бы вы поделиться парой примеров того, как ваша технология используется сегодня?

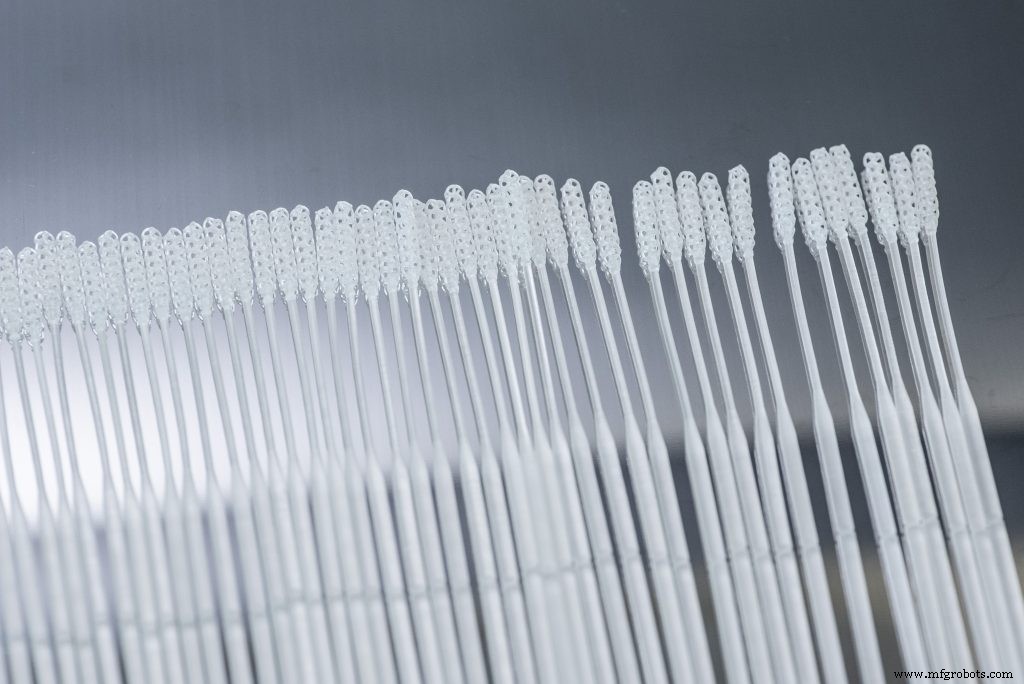

Самый свежий пример - мазки из носоглотки для тест-наборов на COVID-19. Незадолго до того, как был введен в действие приказ о приюте в Сан-Франциско, мы получили большое количество оригинальных продуктов от нашего контрактного производителя.

Мы быстро обратили внимание на приложения, связанные с COVID, включая защитные маски, переходники респираторов и тампоны. Работая с одним из наших партнеров по материалам, компанией Henkel, мы смогли найти подходящие стерилизуемые медицинские материалы для этих целей. Несмотря на то, что мы не тестировали эти материалы на собственном предприятии, компания «Хенкель» разработала их на наших принтерах на своем предприятии.

Используя параметры Origin, которые они использовали, мы могли быстро проверить их материалы для этих приложений. Мазки из носоглотки имели наибольший смысл для нашей технологии, так как мы смогли плотно упаковать тампоны в зону построения и оптимизировать параметры для достижения наилучшей пропускной способности и максимального выхода.

Уже через пару недель мы стали одной из первых компаний, производящих 3D-принтеры, у которых был клинически подтвержденный мазок NP. После этого мы смогли нарастить производство и производить полмиллиона тампонов в неделю, используя всего 40 3D-принтеров Origin One.

В то же время наши клиенты проделывали аналогичную работу с нашей технологией. Стоматологические клиенты, в том числе Shanto Dental Lab в Канаде, сотнями печатали лицевые маски СИЗ для своих клиентов; и партнеры сервисного бюро распечатали разветвители аппаратов ИВЛ для больниц. Один из наших промышленных клиентов, Enventys Partners, смог произвести 1000 запасных частей CAPR всего за десять часов с использованием одного Origin One.

Помимо приложений COVID-19, мы добились больших успехов в стоматологической отрасли, которая, возможно, является одной из крупнейших и наиболее зрелых отраслей для 3D-печати.

Сегодня модельный полимер, который используется для изготовления ортодонтических устройств и зубных имплантатов, является самым объемным производимым стоматологическим материалом. Это также одна из самых дорогих смол - около 400 долларов за кг.

Когда мы вошли в стоматологическую промышленность, мы сотрудничали с одним из наших партнеров по материалам, BASF, чтобы совместно разработать материал, который имел бы более высокую точность, чем существующие модели полимеров, с более высокими скоростями печати и очень бюджетный. Сегодня мы поставляем этот материал нашим стоматологическим клиентам по цене 35 долларов за кг, что сильно сказалось на бюджетах наших стоматологических клиентов.

Продолжаются споры о том, какая экосистема - закрытая или открытая - лучше всего поддержит индустрию AM. Origin явно придерживается второго подхода с вашей открытой сетью материальных партнеров. Каковы преимущества экосистемы открытых материалов?

Наш подход немного отличается от других открытых подходов. Многие «закрытые» системы предлагают избранные сторонние материалы там, где у них нет собственного решения, но эти материалы обычно идут с большой наценкой, и производитель материалов запрашивает эксклюзивный доступ к базе клиентов OEM.

Некоторые открытые системы также производят свои собственные материалы, которые они поддерживают. Эти компании позволяют своим клиентам использовать любые материалы, которые они хотят, но обычно отсутствует поддержка, что может расстраивать и делает модель «закрытая, но поддерживаемая» более привлекательной.

Мы считаем, что для дальнейшего внедрения аддитивного производства и развития отрасли ключевую роль играют партнерские отношения между производителями комплектного оборудования, производителями материалов и клиентами.

Стимулы можно согласовать, и каждая компания заинтересована в совместной работе, совместном использовании ресурсов и снижении стоимости деталей.

Мы позволяем клиентам использовать любой материал по своему выбору, и мы совместно разрабатываем материалы с нашими партнерами по материалам, чтобы стимулировать инновации в материалах в отрасли. Например, в ноябре 2019 года мы выпустили огнестойкий материал с компанией Henkel.

Материал твердый при комнатной температуре, но его можно печатать при нагревании до 60 градусов Цельсия в контролируемой среде. Работая вместе, мы использовали технологии и опыт друг друга, чтобы вывести этот материал на рынок.

Еще одно общее преимущество открытой системы, которое особенно актуально в сегодняшних условиях, - это возможность использовать второй источник.

Мы уже видели, как нехватка компонентов может пагубно сказаться на цепочке поставок. В закрытой системе вы не можете менять материалы, если, например, базовый компонент в вашей рецептуре становится недоступным. Как правило, OEM-клиенты не знают, кто производитель смолы, а цепочка поставок не просматривается и не прозрачна.

С помощью открытой системы клиенты могут проверять несколько материалов для своих приложений, а в случае сбоя они также могут работать над решением напрямую с производителем материала.

Каковы, по вашему мнению, три основные проблемы, с которыми все еще сталкивается индустрия AM?

Первая проблема - это материальные затраты. При создании прототипа стоимость материалов не является проблемой, потому что, как правило, вы производите литье детали под давлением, а 3D-печать - это больше скорость и количество итераций.

Однако, когда вы переходите к аддитивному производству, амортизация 3D-принтера составляет небольшую часть стоимости спецификации, а стоимость материалов становится большим фактором.

Чтобы аддитивное производство стало жизнеспособным вариантом для массового производства, стоимость материалов должна снизиться повсеместно. Слишком долго отрасль застряла в бизнес-модели бритвенных лезвий с искусственно завышенными наценками на материалы.

Вторая проблема - это универсальный подход к сквозной работе. решения. Частично это связано с тем, что OEM-производители на заре 3D-печати не имели большого количества доступных опций для программного обеспечения, постобработки и материалов, поэтому они создали свои собственные. Это привело к тому, что производители разрабатывают процесс или инструмент, не имея большого пространства для маневра.

Сравните это с традиционным производством, где существует целая экосистема, созданная на основе очень специфических технологий. Сейчас мы видим, что все больше компаний входят в эту сферу с новыми решениями для постобработки, очистки, программного обеспечения и материалов.

Наконец, что отчасти связано со второй проблемой, это отсутствие контроля над печатью процесс. Это особенно актуально для большинства полимерных 3D-принтеров. Пользователям предоставляется очень мало возможностей изменить способ изготовления своих деталей. Если какая-то деталь выходит из строя, пользователь должен изменить дизайн или переориентировать деталь, пока она не заработает, что приводит к меньшему количеству экспериментов и меньшему количеству инноваций.

Origin One возвращает контроль пользователю. Если какая-то деталь выходит из строя, пользователь может изменить дозировку энергии, скорость, задержки и температуру. Это также знакомит пользователей с процессом и функциями, что, в свою очередь, делает их лучшими производителями.

Как бы вы описали текущее состояние индустрии AM и как вы видите ее развитие в следующие пять лет?

Очевидно, что с COVID-19 мы стали свидетелями драматических изменений во всем мире, и еще слишком рано предсказывать, как изменится цепочка поставок в мире после COVID.

До COVID-19 внедрение аддитивного производства в цепочку поставок деталей для конечного использования было медленным, поскольку высокая стоимость деталей затрудняла обоснование.

Теперь компании, которые хотят внедрить аддитивное производство в свою линейку продуктов, будут еще более внимательно изучать рентабельность инвестиций, и технологии, которые могут доказать им рентабельность инвестиций, будут более востребованы, чем решения, которые не могут этого сделать.

Кризис цепочки поставок COVID-19 также привлек внимание к 3D-печати. Во многих отношениях отрасль доказала, что может производить конечные детали в больших объемах быстрее, чем традиционные методы.

Когда другие отрасли снова полностью откроются, им нужно будет наверстать время, потерянное из-за COVID, и во многих случаях их первоначальные цепочки поставок не будут готовы. В этом сценарии 3D-печать может снова выйти на рынок.

Что ожидает Origin?

Мы рады продолжить поставки нашего первого коммерческого принтера Origin One клиентам в разных отраслях и странах; получение их отзывов и изучение различных вариантов использования этой технологии.

Мы очень довольны продуктом и возможностями, которые поставляем сегодня, и я с нетерпением жду того, на чем мы будем строить Кроме того, с помощью программного обеспечения и дальнейшей разработки материалов.

Сегодня программное обеспечение - это лишь малая часть того, что возможно с оборудованием. Мы постоянно работаем над тем, чтобы клиенты чувствовали себя лучше и лучше понимали этот процесс. Открывая вместе с нашими клиентами новые приложения для массового аддитивного производства, мы полностью надеемся, что сможем раскрыть собственные идеи о том, как расширить возможности этой технологии.

Чтобы узнать больше об Origin, посетите: www.origin.io

3D печать

- Интервью с экспертом:Феликс Эвальд, генеральный директор DyeMansion

- Интервью с экспертом:генеральный директор Digital Alloys Дункан МакКаллум о печати Джоуля и будущем 3D-печати на мет…

- Интервью с экспертом:генеральный директор Nanoe Гийом де Калан о будущем керамической 3D-печати

- Интервью с экспертом:президент Ultimaker Джон Кавола о будущем 3D-печати

- Как компания Ford Motor внедряет 3D-печать для автомобильной промышленности:экспертное интервью с Гарольдом Сирсо…

- Интервью с экспертом:генеральный директор PostProcess Technologies о решении узких мест постобработки для аддитивного п…

- Интервью с экспертом:Rush LaSelle от Jabil о будущем аддитивного производства

- Почему индустрия розничной торговли должна использовать возможности периферийных вычислений

- Почему обрабатывающая промышленность США переживает рецессию

- Зачем использовать дополненную реальность в отрасли?