Интервью с экспертом:генеральный директор Lithoz д-р Йоханнес Хома о состоянии керамической 3D-печати

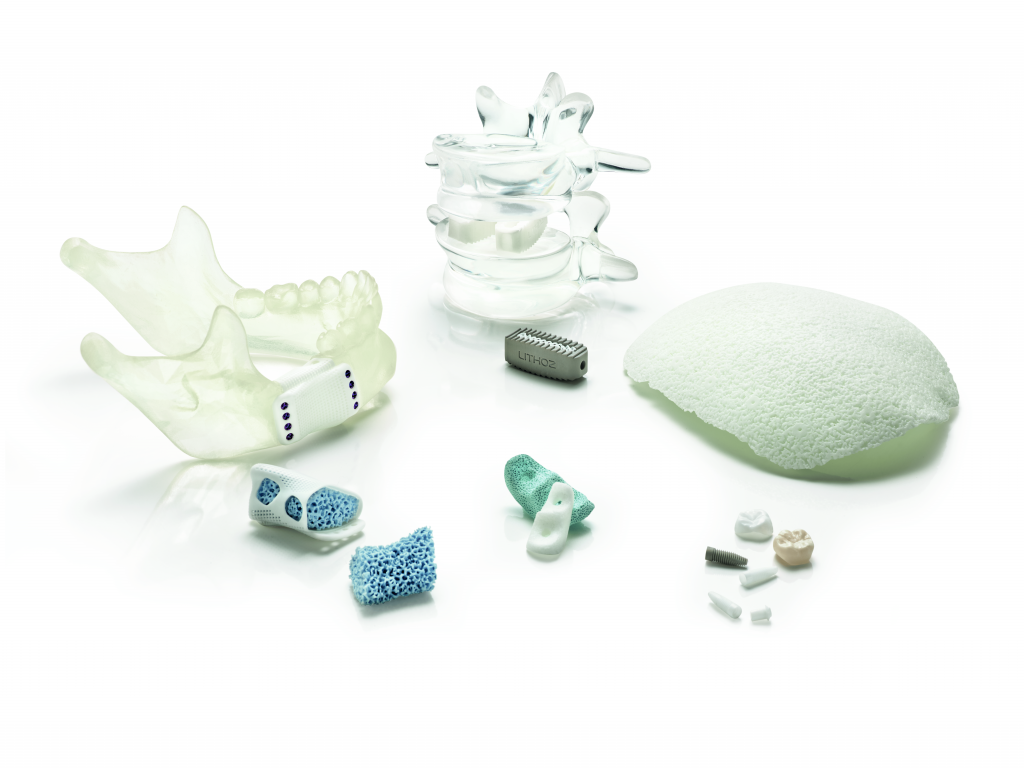

3D-печать керамики - все еще относительно новая технология аддитивного производства. Однако, несмотря на свою новизну, керамическая 3D-печать находит применение во многих отраслях, от медицины и стоматологии до авиакосмической промышленности и предметов роскоши.

В настоящее время лишь несколько компаний разрабатывают технологию 3D-печати для керамики. Одна из таких компаний - австрийский производитель Lithoz.

Мы встретились с генеральным директором и основателем Lithoz доктором Йоханнесом Хома, чтобы обсудить текущее состояние керамической 3D-печати, некоторые из ее интересных приложений и преимущества 3D-печати как технологии цифрового производства.

Не могли бы вы рассказать нам немного о Lithoz и вашей миссии как компании?

Lithoz - поставщик технологий для 3D-печати высокопроизводительной керамики. Это означает, что мы разрабатываем и продаем машины, программное обеспечение и материалы для 3D-печати керамики.

Мы несомненно являемся мировым лидером в области технологий и рынка в этой области.

Помимо разработки технологий, мы также поддерживаем наших клиентов в области разработки приложений.

Ни сообщество AM, ни керамическая промышленность не привыкли к 3D-печати керамики. Мы по мере сил поддерживаем обе стороны.

Как вы пришли к созданию Lithoz?

Технология была разработана в Венском технологическом университете еще в 2006 году в сотрудничестве со стоматологической компанией Ivoclar Vivadent AG.

Затем, в 2010 году, мы совершили прорыв:мы смогли печатать на 3D-принтере керамику с теми же свойствами материала, что и в традиционной технологии формования. Эта веха побудила нас расширить Lithoz как компанию по 3D-печати высокопроизводительной керамики.

Не могли бы вы немного рассказать о технологии, разработанной Lithoz?

Наша технология основана на процессе фотополимеризации, который очень похож на обычную стереолитографию. Разница в том, что по нашей технологии керамические частицы диспергированы в светочувствительной смоле.

В процессе печати этот композитный материал слой за слоем затвердевает под действием света. Деталь, которая выходит из нашего 3D-принтера, называется зеленым корпусом, что означает, что это еще не готовый продукт.

Зеленое тело должно пройти термическую обработку - запекание в специальной духовке. С технической точки зрения мы очищаем и спекаем деталь для достижения желаемых свойств керамической детали.

В процессе удаления связующего вы сжигаете связующее, а затем спекаете керамику до полной плотности. Деталь подвергается усадке, но это нормальное явление в процессах формовки керамики.

Не могли бы вы поделиться некоторыми примерами приложений, которые были достигнуты с помощью вашей технологии?

Мы работаем в трех разных отраслях. Первый - медицинский, где у нас есть рассасывающиеся и не рассасывающиеся имплантаты и медицинские устройства. Например, рассасывающиеся имплантаты используются с 2017 года. Нерассасывающиеся имплантаты, с другой стороны, биоинертны, что означает, что они не вступают в реакцию с человеческим телом.

Кроме того, теплопроводность керамики довольно низкая. Итак, еще одно преимущество керамических имплантатов по сравнению с металлическими заключается в том, что люди не чувствуют боли под прямыми солнечными лучами или под горячим душем.

Третье медицинское применение - это медицинские устройства, где необходимы изолирующие немагнитные свойства керамики. Керамика идеально подходит для медицинской промышленности, поскольку она биоинертна и не вызывает аллергических реакций, которые могут иметь место в случае металлов или пластмасс.

Еще одно направление, которым мы занимаемся, - это литье сердечников для лопаток турбин. Лопатки турбины имеют внутреннюю систему охлаждения для охлаждения лопаток во время работы. В связи с растущей тенденцией к повышению эффективности за счет повышения температуры конструкции таких систем охлаждения стали более сложными.

Уровень сложности означает, что конструкции больше не могут быть отлиты под давлением, и для их производства требуется новый производственный подход. Аддитивное производство оказывается идеальным решением для этих ядер.

Еще одна сфера нашей деятельности - техническая керамика. Это современные керамические материалы, которые используются во всем, от спутниковых компонентов, таких как держатели зеркал и радиочастотных компонентов, до деталей машиностроения, например, для текстильного и полупроводникового оборудования.

Это означает, что у нашей технологии есть широкий спектр применения, включая предметы роскоши.

Можно ли использовать эту технологию также с металлами?

Отличный вопрос.

Наша философия заключается в том, что мы адаптируем нашу технологию к порошку, а не наоборот.

Значит, мы смогли адаптировать нашу технологию к работе с металлами. Мы были настолько успешны, что даже ушли из компании.

Теперь есть компания Incus, которая занимается 3D-печатью металла с использованием метода фотополимеризации. С помощью этой технологии можно достичь высокого разрешения, хороших механических свойств и высокой точности, что делает детали сопоставимыми с деталями, изготовленными методом литья под давлением.

Каково текущее состояние керамической 3D-печати с точки зрения понимания технологии?

Керамическая 3D-печать - одна из самых молодых технологий в 3D-печати, поэтому база знаний еще не так хорошо развита.

Тем не менее, только сегодня я получил электронное письмо от клиента, который встречался со своим руководителем высшего звена, который был удивлен тем, что потенциал для 3D-печати керамических деталей в их компании был больше, чем для металлических деталей. .

Мы видим, что существует множество применений, но керамический AM еще не так хорошо известен в индустрии 3D-печати.

Но это начинает меняться. Люди увидели, что существуют ограничения, связанные с пластиком и металлами, которые можно преодолеть с помощью керамики.

Как вы посоветуете компании, которая изучает потенциал 3D-печати керамикой или 3D-печати? в более общем плане, но не знаете, с чего начать в плане внедрения технологии?

Это очень сложный вопрос, потому что бизнес-кейс обычно не лежит прямо у вас на столе. Самый простой способ начать - изучить 3D-печать для прототипов. Таким образом вы сможете приступить к изучению технологии.

Затем вы начнете разговаривать с покупателями и изучите свое портфолио, чтобы определить, какие детали имеют смысл для 3D-печати. Самая большая проблема - найти деталь, подходящую для аддитивного производства. С точки зрения дизайна эта деталь должна быть очень сложной и в идеале не может производиться с помощью других технологий.

Как только вы его нашли, у вас появляется конкурентное преимущество. Подводя итог, вы ищете не просто низко висящие плоды, а проект, который вы запускаете в своей компании. И это должно быть скорее сверху вниз, а не снизу вверх.

Поначалу бывает трудно увидеть весь потенциал AM. Любая компания, внедряющая 3D-печать, должна приложить определенные усилия, чтобы раскрыть этот потенциал. Но как только вы найдете подходящий вариант использования, он откроет для вас множество дверей.

Какие проблемы возникают при 3D-печати керамики?

Одна проблема, с которой мы часто сталкиваемся, заключается в том, что люди хотят печатать детали на 3D-принтере, что уже хорошо зарекомендовало себя в традиционных технологиях формования. В результате они удивлены тем, что аддитивное производство, как правило, дороже, чем более традиционные технологии.

Следует понимать, что воспроизведение детали, изготовленной традиционным способом, с помощью 3D-печати в большинстве случаев не удешевляет ее.

Еще одна проблема заключается в том, что мы не можем решить проблемы материаловедения с помощью аддитивного производства. AM - это просто технология формования. Он не решает проблем со спеканием, которое является обязательным при обработке керамики.

Например, можно легко напечатать на 3D-принтере керамические детали из нескольких материалов. Но тогда совместное спекание этих материалов было бы сложной задачей. Я думаю, что такие соображения иногда недооценивают.

Недавний отчет SmarTech Analysis состояния что рост керамической 3D-печати будет в значительной степени обусловлен производством конечных деталей. Что вы думаете об этом?

Полностью согласен. Когда мы начинали 10 лет назад, никто и не догадывался о высокопроизводительной керамической 3D-печати. А сейчас мы видим столько приложений, о которых даже мы не подозревали.

Я твердо верю, что керамика - это материалы будущего, и мы только в самом начале этого пути. За последние 10 лет нам пришлось показать и доказать, что 3D-печать возможна и с керамикой, и теперь люди начинают пользоваться преимуществами этой технологии.

Я тоже думаю, что люди такие. Сейчас начинают понимать, что цифровые технологии, такие как AM, могут быть решением для блокировки, благодаря возможности цифровой инвентаризации с помощью этой технологии.

Не могли бы вы немного рассказать о том, как цифровые технологии а 3D-печать может оказать поддержку компаниям?

Во время кризиса COVID-19 были заблокированы некоторые поставщики. Например, при литье под давлением у поставщика есть инструмент, и если вы хотите снова произвести деталь, вы идете к своему поставщику и просите его изготовить для вас больше деталей, и он сделает это в обычных условиях.

Но ситуация с COVID-19 делает глобальную цепочку поставок гораздо более хрупкой и нарушенной. Многие компании не могут связаться со своими поставщиками или поставщики не могут производить детали.

С другой стороны, в аддитивном производстве единственный инструмент, который вы используете, - это сам станок. Машина может быть здесь, в Европе, или в Соединенных Штатах, в Азии, практически в любом месте, и все, что вам нужно, - это просто передать данные на машину и немедленно распечатать деталь без каких-либо инструментов.

Конечно, вам нужно квалифицировать деталь для AM, но в целом технология дает вам гораздо больше гибкости.

Еще один момент заключается в том, что цифровая природа AM позволяет хранить файлы дизайна в виртуальном хранилище, а не на физическом складе, и распечатывать их по запросу.

Каким вы видите развитие 3D-печати керамикой в ближайшие несколько лет?

Думаю, впереди большой потенциал. Тем не менее, в отличие от других технологий AM, керамические AM с самого начала должны удовлетворять требованиям, предъявляемым к высококачественным деталям.

Потому что, если вам нужна керамическая деталь, она должна иметь те же свойства материала, что и при традиционном производстве, даже если это всего лишь прототип. Это потому, что вы будете использовать его в суровых условиях, таких как высокие температуры или коррозионная среда.

Если вы хотите иметь визуальный прототип, вы бы сделали его не из керамики, а из пластика. Всегда хочется иметь функциональное прототипирование с керамикой AM, поэтому с самого начала мы занимались производством партии первого размера.

Что ожидает Литхоз в предстоящем году?

Мы видим два разных последствия пандемии для нашего бизнеса.

Во-первых, мы видели, что небольшая группа наших клиентов сделала паузу в аддитивном производстве и сосредоточилась на других вещах.

В другой группе мы видим, что сейчас больше компаний ищут гораздо больше в аддитивные технологии из-за преимуществ цифровых производственных технологий, таких как цифровое складирование и возможность стабилизировать свою цепочку поставок.

Несмотря на то, что текущая ситуация плохо сказывается на мировой экономике, я вижу, что компании осознают потенциал аддитивного производства, потому что люди начинают думать иначе и рассматривают цифровые производственные технологии как средство решения этих проблем.

Мы не думаем, что этот кризис окажет большое влияние на наши доходы и продажи в Lithoz. У нас очень светлое будущее.

У нас есть много проектов, которые мы пока не можем раскрыть. Они появятся в будущем, и люди будут очень удивлены тем, что уже возможно с керамической 3D-печатью.

3D печать

- Интервью с экспертом:д-р Бастиан Рапп из NeptunLab

- Интервью с экспертом:Феликс Эвальд, генеральный директор DyeMansion

- Интервью с экспертом:генеральный директор Digital Alloys Дункан МакКаллум о печати Джоуля и будущем 3D-печати на мет…

- Интервью с экспертом:генеральный директор Nanoe Гийом де Калан о будущем керамической 3D-печати

- Интервью с экспертом:президент Ultimaker Джон Кавола о будущем 3D-печати

- Интервью с экспертом:соучредитель Nano Dimension Саймон Фрид о развитии 3D-печати для электроники

- Интервью с экспертом:генеральный директор PostProcess Technologies о решении узких мест постобработки для аддитивного п…

- Интервью с экспертом:Rush LaSelle от Jabil о будущем аддитивного производства

- Интервью с экспертом:генеральный директор MELD Manufacturing Нанси Хардвик о раскрытии потенциала аддитивного произ…

- Интервью с экспертом:генеральный директор RIZE Энди Каламби о том, как сделать промышленную 3D-печать устойчиво…