25 ключевых этапов развития аддитивного производства в 2019 г.

2019 год стал еще одним позитивным годом для индустрии аддитивного производства (AM). В этом году отрасль продолжила превращаться в готовый к производству процесс, и все больше компаний внедряют эту технологию или расширяют свое участие в отрасли.

Чтобы подчеркнуть эволюцию AM, мы составили список ключевых вех, которые сформировали отрасль в 2019 году.

Оборудование

1. Desktop Metal представляет свою первую производственную систему

В марте Desktop Metal поставила свою первую производственную систему компании из списка Fortune 500, размер которой не разглашается. Впервые представленная в 2017 году производственная система Desktop Metal основана на технологии однопроходной струйной печати, которая, по ее словам, делает ее более чем в 100 раз быстрее, чем четырехмерные лазерные принтеры для металла, в 4 раза быстрее, чем ближайшая альтернатива струйной печати для переплета, и до 20 раз. более низкая стоимость детали, чем у современных 3D-принтеров по металлу.

Теперь, когда машина официально запущена в поле, отрасль хочет увидеть, сможет ли Production System действительно соответствовать тому, о чем говорит ее название.

В дополнение к этому объявлению, недавно был запущен Desktop Metal. Система магазинов в Formnext. Новый 3D-принтер призван устранить разрыв между системами Studio и Production.

Эти две вехи особенно важны для развития технологии струйной обработки металлических связующих, которая вскоре может стать новым методом массового производства.

2. HP запускает новую линейку 3D-принтеров Jet Fusion

В сегменте полимеров HP продолжает вводить новшества в свою технологию Multi Jet Fusion (MJF). В мае компания представила серию 5200 своих 3D-принтеров MJF.

Новая серия 5200 является частью естественного развития компании. В то время как серия 3D-принтеров 500/300 предназначена для создания функциональных прототипов, а серия 4200 предназначена для небольших серий и производства, новейшая серия ориентирована на массовое производство с точностью и воспроизводимостью, сравнимой с литьем под давлением.

Среди наиболее примечательных особенностей серии 5200 - увеличенная мощность ламп в 3D-принтерах 5200. Это позволяет новой системе плавить порошок за один проход, в отличие от двухпроходного режима в предыдущих системах. В результате производительность системы повысилась на 40% и открываются возможности для 3D-печати высокотемпературных материалов.

Первые пользователи пока сообщают о хороших результатах. Производитель ветряных турбин, компания Vestas, например, использует эту технологию и материал TPU для производства компонентов защиты для своих лопастей ветряных мельниц. Сама HP также использует свои технологии для производства компонентов для других своих печатных машин.

Очевидно, что это объявление значительно расширяет возможности AM компании и позволяет клиентам HP по-настоящему использовать цифровое производство.

3. 3D-печать из нескольких материалов на базе искусственного интеллекта от Inkbit

Ранее в этом году Inkbit, стартап Лаборатории компьютерных наук и искусственного интеллекта Массачусетского технологического института (CSAIL), представил промышленный 3D-принтер с технологиями машинного зрения и машинного обучения.

Хотя процесс PolyJet компании Stratasys, который позволяет получать самые разнообразные текстуры и цвета пластмасс, отверждаемых УФ-излучением, присутствует на рынке уже некоторое время, эта технология в основном используется для создания прототипов.

Inkbit, с другой стороны, рассматривает производственные приложения для своей новой технологии. Чтобы это стало возможным, компания оснащает свою машину системами машинного зрения и машинного обучения.

Система технического зрения всесторонне сканирует каждый слой объекта во время печати, чтобы исправить ошибки в режиме реального времени, а система машинного обучения использует эту информацию для прогнозирования деформации материалов и повышения точности конечные продукты. Эта комбинация также открывает технологию для более широкого круга материалов, чем в традиционных струйных 3D-принтерах.

Эта разработка знаменует собой важные вехи:одна - для трехмерной печати из нескольких материалов, которая вскоре может быть использована для производства конечных продуктов, а другая - это использование ИИ, которое обеспечивает более высокую точность процесса и автоматизация.

Сочетание этих двух факторов в конечном итоге может привести к серьезному прорыву в области 3D-печати из полимеров. Принтер Inkbit в настоящее время доступен некоторым клиентам, включая Johnson &Johnson, в рамках программы раннего выпуска. Первые системы будут доставлены избранным клиентам в 2021 году.

4. 3D-принтер EOS с высоким разрешением (FDR)

В этом году на выставке Formnext компания EOS представила свою технологию 3D-печати на основе полимеров с высоким разрешением (FDR). В новом процессе используется CO-лазер для 3D-печати тонких, но прочных полимерных компонентов с мелкими деталями поверхности и минимальной толщиной стенок 0,22 мм.

EOS утверждает, что это первый производитель, который разработал решение для лазерной печати на углекислом газе для промышленной 3D-печати на порошковой основе. В большинстве современных аппаратов SLS используется один или несколько CO₂-лазеров.

Тип лазера CO создает ультратонкий лазерный луч с диаметром фокуса, который, как сообщается, вдвое меньше, чем у современных технологий SLS. Одним из важных следствий этой дополнительной точности являются новые параметры экспозиции, которые могут привести к деталям с очень тонкой поверхностью.

В дополнение к новой технологии EOS также запустила настройку общих модулей, которая представляет собой серию периферийные устройства, которые помогут автоматизировать и ускорить AM в производстве.

Модульное оборудование позволяет пользователям выполнять операции по оснащению, распаковке, транспортировке и просеиванию параллельно с процессом сборки AM.

Разработки EOS свидетельствуют о растущем спросе на профессиональные, готовые к производству решения, предполагая, что технология быстро достигает зрелости.

Программное обеспечение

5. Markforged раскрывает AI Software Blacksmith

Программное обеспечение для 3D-печати становится умнее, поскольку все больше компаний начинают интегрировать искусственный интеллект (ИИ) в эту технологию. Программное обеспечение Blacksmith от Markforged является одним из примеров, отражающих продолжающуюся эволюцию передового программного обеспечения AM.

«Первый пример адаптивного производства», как компания называет это, Blacksmith - это программное обеспечение, которое информирует производственные машины, чтобы они могли автоматически настраивать программирование, чтобы гарантировать, что каждая деталь произведена в соответствии с проектом.

По сути, это означает управление с обратной связью, при котором конструкции анализируются, а затем сравниваются со сканированными деталями, и процесс автоматически изменяется для создания деталей, как они были задуманы.

Markforged считает, что его инструмент Blacksmith AI будет «особенно мощным» по мере роста внедрения металлического AM, обеспечивая повторяемость и точность производственного процесса.

Чем больше данных Blacksmith дается, тем более жесткие допуски будут получены при производстве деталей. В области 3D-печати Markforged в настоящее время обеспечивает допуски, сопоставимые с литьем. Платформа Blacksmith стремится максимально приблизиться к цифровому файлу САПР.

В конечном итоге такое программное обеспечение, как Blacksmith, является отправной точкой для цифрового производства. Согласно Markforged, 3D-печать - это только начало. Компания предполагает, что ее искусственный интеллект кузнеца сможет соединить все машины на фабрике. В конечном итоге это приведет к появлению поколения машин, которые знают, что они должны делать, и могут настраиваться, чтобы каждый раз производить нужную деталь.

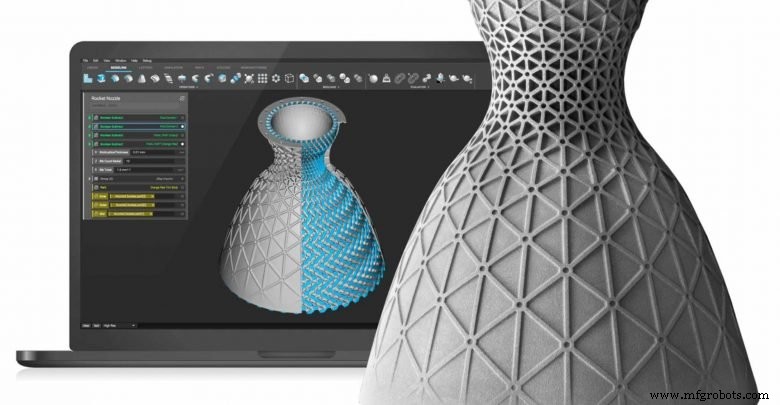

6. nTopology запускает платформу nTop

В то время как возможности 3D-принтеров неуклонно развиваются, основные программные пакеты САПР часто отстают, не отвечающие конкретным проектным требованиям добавки.

Одна компания, тем не менее, стремится решить проблемы проектирования для аддитивного производства (DFAM).

Основанная всего четыре года назад, nTopology быстро превратилась в один из ведущих генеративных программных инструментов, позволяющих инженерам разрабатывать сложные геометрические формы для AM. Этим летом компания представила платформу nTop, чтобы расширить возможности, выходящие за рамки решетчатого дизайна, и охватить весь рабочий процесс проектирования.

С выпуском nTop Platform мы начинаем видеть инструменты дизайна, которые могут использовать преимущества технологии 3D-печати.

Например, программное обеспечение позволяет пользователям для создания более легких и высокопроизводительных деталей с встроенными функциональными требованиями. nTop Platform достигает этого за счет импорта проектов САПР и преобразования их в полевое представление. После этого инженеры, использующие платформу, могут очень быстро выполнять различные операции, такие как оптимизация топологии и моделирование, которые были бы поразительно сложными при использовании других отдельных инструментов.

Кроме того, алгоритм nTop очень способен обрабатывать большие 3D-модели, которые было бы трудно обрабатывать в других системах. Например, моделирование большой поверхности радиатора было бы чрезвычайно сложно, но легко в nTop Platform.

Ускорение и упрощение процесса проектирования 3D-печати - одна из ключевых тенденций в области программного обеспечения в отрасли. Решения, подобные решению от nTopology, в конечном итоге могут предложить ключ, открывая гораздо более оптимизированный рабочий процесс проектирования для 3D-печати.

7. Программное обеспечение MSC для генеративного дизайна Apex

Ранее в этом году компания-разработчик программного обеспечения Hexagon приобрела AMendate, немецкого поставщика программного обеспечения для оптимизации топологии AM. AMendate теперь добавлен в программное обеспечение MSC компании Hexagon, которое предоставляет программное обеспечение для моделирования CAE, и компания объявляет о запуске своего программного обеспечения для генеративного проектирования MSC Apex.

Как сообщается, программное обеспечение обеспечивает высокую степень автоматизации процессов проектирования, а также имеет потенциал повышения производительности до 80 процентов по сравнению с традиционными инструментами оптимизации топологии.

Для 3D-печати требуется новое поколение программных решений, которые в полной мере используют новые свободы дизайна, которые стали возможны благодаря этой технологии. Таким инструментом могло бы стать программное обеспечение MSC Apex. Принимая во внимание проектные требования, программное обеспечение сгенерирует несколько альтернативных вариантов облегченной конструкции, которые обеспечат оптимальное распределение напряжений и минимальный вес детали. В программном обеспечении также используется интеллектуальная технология сглаживания, которая обеспечивает гладкую профессиональную обработку 3D-моделей.

В совокупности эти преимущества могут упростить рабочий процесс проектирования и даже сократить количество итераций проектирования, что может привести к при значительной экономии времени.

Материалы

8. Jabil основывает Центр инновационных материалов

Разработка и производство материалов были одними из ключевых тенденций, определяющих AM в 2019 году.

Год начался с того, что Jabil запустил отдельное бизнес-подразделение, Jabil Engineered Materials, и предприятие по производству материалов площадью 46 000 кв. футов Инновационный центр.

По словам компании, ограниченный выбор материалов стал серьезным препятствием для внедрения 3D-печати. Чтобы преодолеть это, новое подразделение фокусируется на разработке, проверке и выводе на рынок материалов для промышленной 3D-печати.

При разработке материалов Jabil берет на себя требования приложений - из своих собственных блоков, с использованием 3D-печати или внешних клиентов - и преобразует их в материалы, которые можно распечатать.

Важно отметить, что Jabil не только будет использовать новые материалы внутри компании, но и будет поставлять их на открытый рынок, чтобы больше компаний могли извлечь выгоду из более широкого выбор материала. На данный момент компания выпустила PETg, PETg ESD, TPU 90 A и TPU 90 A ESD, но планирует поставлять больше в будущем.

Создание новых материалов - это только один из способов, которым Jabil обслуживает пользователей AM. Еще одна цель, которую преследует компания, - это обеспечение доверия к существующим материалам для новых применений.

Как ни странно, Jabil предвкушает будущее, в котором он будет регулярно использовать 3D-печать в качестве метода массового производства с предприятиями, расположенными по всему миру. Надежные и готовые к производству материалы будут одним из ключей к тому, чтобы это будущее стало реальностью.

Jabil прилагает совместные усилия для интеграции материалов в свой бизнес AM, чтобы предложить полный пакет. Это участие в 3D-печати может в конечном итоге способствовать развитию индустрии AM в целом.

9. Алмазные композиты Sandvik для 3D-печати

В сегменте композитной 3D-печати также был достигнут ряд важных результатов. Пожалуй, самым впечатляющим из них является первый в мире алмазный композит для 3D-печати, разработанный Sandvik.

Но зачем печатать алмазный композит на 3D-принтере?

Алмазы считаются одними из самых твердых структур на планете. Помимо ювелирных украшений, алмазы широко используются в промышленности.

Хотя в создании синтетических алмазов нет ничего нового, процесс может быть как дорогостоящим, так и сложным, а изготовление сложных форм из этого материала практически невозможно.

И вот где На сцену выходит 3D-печать.

Эта технология приветствуется за способность воплощать в жизнь сложные конструкции, чего может быть трудно, если вообще возможно, достичь с помощью обычного производства.

Важно отметить, что Sandvik печатает не алмазами напрямую, а композитным материалом. Основная часть материала - алмаз, но для того, чтобы напечатать его, он должен быть зацементирован в твердый матричный материал, сохраняющий наиболее важные физические свойства чистого алмаза.

После испытаний, Sandvik сообщила, что Исключительная твердость и теплопроводность, а также низкая плотность, коррозионная стойкость и хорошее тепловое расширение нового материала.

Мы очень рады видеть, как отрасли будут использовать алмазную композитную 3D-печать. По словам Sandvik, всего через несколько лет влияние этого нового материала проявится в передовых промышленных приложениях, от изнашиваемых деталей до космических программ.

10. Компания «Хенкель» присоединяется к проекту SYMPA для разработки материалов SLA для автомобильной промышленности

«У нас есть набор материалов, которые сегодня довольно хорошо приняты в автомобильной сфере. Так что мы действительно хотели бы, чтобы индустрия [AM] начала адаптировать некоторые из этих материалов. Это сделало бы наше тестирование и валидацию, а также использование наших приложений более подходящими для 3D-печати », - сказал Гарольд Сирс, технический руководитель Ford AM в интервью AMFG.

И промышленность, кажется, реагирует на этот спрос. Одним из важных достижений в этом направлении стало участие компании Henkel в немецком проекте SYMPA, направленном на продвижение новых материалов и процессов стереолитографии (SLA) для автомобильного сектора.

Партнеры проекта видят в этом огромный потенциал. технологий SLA для автомобильных приложений, особенно при производстве нестандартных деталей и продуктов. Таким образом, SYMPA стремится преодолеть некоторые из недостатков существующих материалов SLA, в том числе низкие механические свойства, низкую долговечность и низкую устойчивость к УФ-излучению.

Одной из ключевых областей, в которой Henkel будет способствовать, будет разработка новых светочувствительные полимеры с улучшенными долгосрочными термическими и механическими свойствами.

Благодаря проекту автомобильная 3D-печать может стать важной вехой, позволяющей автопроизводителям создавать надежные индивидуальные детали для автомобилей.

Партнерство

11. Использование металлических AM в серийном производстве автомобилей

Автомобильная промышленность - одна из самых больших возможностей для внедрения 3D-печати. Вот почему компании и исследовательские институты прилагают все усилия, чтобы превратить 3D-печать в промышленные высокоавтоматизированные производственные процессы для производства автомобилей.

Немецкий проект «Индустриализация и цифровизация аддитивного производства» (IDAM) знаменует собой важную веху в автомобильной 3D-печати.

Двенадцать партнеров по проекту планируют создать производственные линии AM, способные производить не менее 50 000 компонентов в год для производства общих деталей и более 10 000 отдельных деталей и запасных частей с высочайшим качеством и ценой.

Кроме того, согласно проекту, удельная стоимость металлических компонентов, напечатанных на 3D-принтере, должна быть снижена более чем вдвое.

Проект IDAM, который координируется BMW Group, продлится следующие 3 года, что поможет наладить устойчивую 3D-печать металлом в производстве.

12. Партнерство AMFG с EOS и Autodesk

Ранее в этом месяце мы объявили о нашем партнерстве с EOS и Autodesk. Мы считаем, что это партнерство будет способствовать дальнейшей оптимизации рабочих процессов AM.

Партнерство с EOS направлено на подключение машин к программным платформам, чтобы клиенты машин EOS могли легко управлять всеми операциями AM с помощью нашей системы управления производством (MES).

С помощью программного обеспечения AMFG MES клиенты EOS могут также подготовить задания на сборку и установить важные параметры, такие как ориентация детали. Затем сборки могут быть нарезаны, а данные отправлены непосредственно в систему 3D-печати EOS.

В случае партнерства с Autodesk наше программное обеспечение MES будет связано с программным обеспечением Autodesk для проектирования и моделирования Netfabb®, чтобы обеспечить интегрированный цифровой рабочий процесс от проектирования до производства.

Внедрение возможности подключения и взаимодействия в рабочем процессе AM - важнейшая составляющая для достижения действительно непрерывного рабочего процесса. Наконец, соединение машин в рамках единой платформы обеспечит непрерывный поток данных, что обеспечит прослеживаемость и масштабируемость, необходимые для продвижения AM к индустриализации.

Инвестиции и приобретения

13. Инвестиции Stryker в имплантаты, напечатанные на 3D-принтере

В 2019 году в сфере 3D-печати в медицинской отрасли было много инвестиций. Самой крупной из них, возможно, была инвестиция Stryker в размере 200 миллионов евро (около 225,8 миллиона долларов) в НИОКР на своих предприятиях в Ирландии. Эти инвестиции включают институт AMagine, который отвечает за разработку имплантатов для позвоночника, головы и суставов, напечатанных на 3D-принтере.

Такая приверженность компании Stryker свидетельствует об огромном потенциале 3D-печати для ортопедического лечения.

Уже более десяти лет с помощью 3D-печати производятся имплантаты, которые часто демонстрируют лучшие характеристики, чем традиционные альтернативы. Кроме того, 3D-печать позволяет специально спроектировать имплантаты в соответствии с анатомией пациента, предоставляя вариант лечения, в котором реконструкция с использованием традиционного имплантата была бы затруднена или невозможна.

Благодаря этим инвестициям Stryker продвигает медицинские 3D-печать и создание возможности для большего числа людей пользоваться более долговечными и лучше подходящими имплантатами, возможными с помощью этой технологии.

14. Carbon привлекает более 260 миллионов долларов для финансирования роста

Финансирование роста Carbon в размере 260 миллионов долларов было одной из самых горячих инвестиционных новостей в этом году. Самый последний приток денежных средств увеличил общий объем средств компании до 680 миллионов долларов, а ее оценка после получения денег превысила 2,4 миллиарда долларов.

Основанная в 2013 году, компания Carbon продолжила расширять свой портфель оборудования DLS. и материальные продукты, а также обеспечение регулярных обновлений своего программного обеспечения.

В настоящее время ее машины работают по всему миру:компания сообщила о 33-кратном увеличении объемов печати и 5-кратном увеличении количества часов печати за последние 12 месяцев. В число пользователей входят Adidas, Ford и Riddell, и с этой волной инвестиций компания, похоже, будет продолжать работу в направлении масштабного производства деталей.

15. Приобретение Sandvik доли в BeamIT

Помимо инвестиций, в 2019 году был сделан ряд стратегических шагов со стороны крупных промышленных компаний. Этим летом, например, шведская группа инженерных инструментов Sandvik объявила о приобретении 30-процентной доли в компании BeamIT, специализирующейся на AM-металле.

Sandvik присоединилась к рынку AM в 2013 году, стремясь использовать свой богатый опыт в области материалов и методов постобработки для вывода на рынок порошковых сплавов и консультирования клиентов на протяжении всего процесса 3D-печати.

Перед приобретением компания интегрировала свое подразделение Powder в свое подразделение AM, чтобы объединить эти предложения в рамках одного бизнес-подразделения. Инвестиции в BeamIT соответствуют амбициям компании по расширению присутствия в более широкой обрабатывающей промышленности - присутствию, которое она надеется достичь, инвестируя в AM.

Как и Sandvik, BeamIT имеет большие амбиции в сфере дополнительное пространство, прогнозирующее повышенный спрос на запчасти в ближайшие годы. Поскольку Sandvik выступает в качестве партнера и владельца, она имеет все возможности для немедленного удовлетворения этого спроса.

16. GKN приобретает Forecast 3D

Еще одним заметным приобретением стала британская промышленная и автомобильная корпорация GKN, которая в этом году приобрела американского поставщика услуг 3D-печати Forecast 3D.

С этим приобретением GKM, специализирующаяся на 3D-печати металлом, будет иметь возможность продвигать AM как из металла, так и из пластика.

Этот шаг также позволяет GKN расширить охват на рынке США и выйти на совершенно новое направление бизнеса - полимерный АМ.

И GKN, и Forecast 3D также первыми начали использовать платформы HP из металла и пластика. Это приобретение, являющееся основополагающим партнером HP Digital Manufacturing Network, объединяет двух производителей деталей, чтобы еще больше ускорить массовое производство готовых деталей для заказчиков по всему миру.

17. Покупка BASF компании Sculpteo

Всего несколько недель назад BASF, один из крупнейших производителей химической продукции в мире, объявил о приобретении французской компании Sculpteo, специализирующейся на 3D-печати.

Это приобретение поможет Forward AM, дочерней компании BASF, занимающейся 3D-печатью, быстрее продвигать и производить новые материалы для 3D-печати.

Благодаря приобретению Sculpteo, BASF также сможет предоставить клиентам и партнерам более быстрый доступ к решениям для 3D-печати.

В конечном итоге расширение цепочки создания стоимости AM становится ключевой тенденцией в отрасли, что позволяет предположить, что крупные производители материалов теперь все чаще признают 3D-печать как жизнеспособную технологию для промышленного массового производства.

Деятельность по стандартизации

18. Сборник стандартов для металлических AM от Федерации Metal Powder Industries Federation

Стандартизация продолжает играть решающую роль в укреплении доверия к AM как производственной технологии. Хотя разработка стандартов - длительный и ресурсоемкий процесс, отрасль сильно подталкивает к созданию большего количества стандартов.

В результате этого в начале 2019 года Фонд Metal Powder Industries Foundation (MPIF) опубликовал «Сборник стандартов определения характеристик порошков для аддитивного производства металлов».

Этот документ, состоящий из 9 существующих методов испытаний металлического порошкового сырья, призван помочь разработчикам и производителям в достижении большего контроля над металлическим AM.

В прошлом месяце MPIF также выпустил исправленное издание своей коллекции стандартов AM.

19. Портал стандартов

Летом прошлого года Американский комитет по стандартизации аддитивного производства (AMSC) опубликовал вторую версию своей «Дорожной карты стандартизации для аддитивного производства». Дорожная карта определяет существующие стандарты и спецификации, а также те, которые находятся в стадии разработки, оценивает пробелы и дает рекомендации по областям, которые больше всего нуждаются в стандартах.

Компания AMSC не остановилась на этом и в этом году представила новый способ получения актуальной информации о стандартах AM. В прошлом месяце он объявил о доступности онлайн-портала, через который участники и общественность смогут легко получить доступ к текущей документации.

Портал предоставляет сообществу возможность наблюдать и отслеживать прогресс в AMSC, Что касается разработки стандартов AM, на портале представлена дорожная карта развития стандартов AMSC, где посетители могут увидеть, какие шаги предпринимаются дальше.

Это обеспечивает большую прозрачность того, где мы сейчас находимся в разработке стандартов.

20. Первые спецификации полимера AM от SAE International

Поскольку использование 3D-печати в аэрокосмической отрасли растет, возрастает потребность в стандартах, позволяющих компаниям использовать эту технологию в производстве конечных деталей.

Чтобы удовлетворить эту потребность, SAE International выпустила первые спецификации полимеров AM для аэрокосмической промышленности. Эти стандарты были созданы после запроса авиакомпаний через EMG Международной ассоциации воздушного транспорта (IATA) о возможности 3D-печати деталей кабины.

Эти 2 стандарта определяют требования для моделирования наплавленного осаждения (FDM). ®) или другого процесса экструзии материалов и материалов, используемых с этой технологией. Пользователи могут использовать документы для утверждения новых машин, процессов и материалов, а также для проверки соответствующей конфигурации и методологии тестирования.

Новые приложения

21. Ford и Carbon представили автомобильные детали, напечатанные на 3D-принтере

В начале 2019 года компания Carbon стала популярной благодаря первым деталям, напечатанным на 3D-принтере, которые производятся для Ford.

Вместе компании разработали запасные части рычага рычага Ford Focus HVAC (обогрев, вентиляция и охлаждение), вспомогательные заглушки Ford F-150 Raptor и кронштейны электрического стояночного тормоза Ford Mustang GT500.

Эти компоненты были созданы с использованием технологии 3D-печати Carbon Digital Light Synthesis (DLS) и материала EPX (эпоксидная смола) 82 и соответствуют всем эксплуатационным стандартам и требованиям Ford.

С этими приложениями становится ясно, что Ford закладывает основу для того, чтобы иметь возможность делать с AM некоторые впечатляющие вещи.

«Аддитивное производство будет и дальше внедряться все больше и больше в повседневную часть того, что мы делаем как бизнес», - сказал Ford Технический руководитель AM Technologies Гарольд Сирс объяснил это в серии экспертных интервью AMFG. «Вместо того, чтобы быть исключением из нормы, это будет гораздо более приемлемым в том виде, в каком это делается».

22. Начало производства компонентов велосипеда, напечатанных на 3D-принтере

В этом году несколько специализированных производителей велосипедов интегрировали компоненты, напечатанные на 3D-принтере, в свои продукты.

Например, Franco Bicycles запустила новую линейку электронных велосипедов с композитным материалом, напечатанным на 3D-принтере. каркас изготовлен калифорнийским стартапом Arevo. Рама входит в линейку велосипедов Emery и используется в Emery ONE eBike, что делает его первым в мире велосипедом с рамой, напечатанной на 3D-принтере.

Одним из уникальных аспектов производства рамы из углеродного волокна, напечатанной на 3D-принтере, является то, что она была изготовлена как единая деталь, в отличие от сборки, состоящей из нескольких частей, что типично для традиционных велосипедных рам. Это делается с помощью запатентованного процесса роботизированной 3D-печати Arevo и запатентованного программного обеспечения для генеративного проектирования.

Благодаря 3D-печати срок изготовления велосипедной рамы Emery ONE сократился с 18 месяцев до нескольких дней.

Затем голландская компания MX3D, известная своим стальным мостом, напечатанным на 3D-принтере, представила свой Arc Bike II с алюминиевой рамой, напечатанной на 3D-принтере. Разработанный, чтобы быть легче и легко настраиваемым, Arc Bike II был напечатан на 3D-принтере всего за 24 часа с использованием технологии Wire Arc Additive Manufacturing, которая очень похожа на Direct Energy Deposition.

Совсем недавно Gamux , производитель компонентов для велосипедов, выпустил новую линейку деталей для велосипедов, напечатанных на 3D-принтере. Среди них верхние крышки Garmin, проставки пружин и распорки рулевой колонки. Последний, например, весит всего 1,75 г (10 мм), что делает его одним из самых легких разделителей в мире, даже легче, чем его углеродные аналоги.

Похоже, что тенденция к использованию 3D-печати для производства велосипедов действительно набирает обороты, что позволяет большему количеству компаний создавать легкие и высокопроизводительные велосипеды.

23. Сотый ракетный двигатель Rocket Lab, напечатанный на 3D-принтере

В июле Rocket Lab, аэрокосмическая компания из Калифорнии, завершила создание сотого напечатанного на 3D-принтере ракетного двигателя Резерфорда. Компания использует 3D-печать для всех своих основных компонентов двигателя (включая камеры сгорания, форсунки, насосы и главные топливные клапаны) с 2013 года.

Ракета Electron компании Rocket Lab оснащена девятью жидкостными двигателями Резерфорда. который сделан из композитных материалов и может нести до 225 кг полезной нагрузки. Детали двигателя печатаются на 3D-принтере с использованием технологии электронно-лучевой плавки (EBM), которая, как говорят, позволяет производить детали двигателя дешевле, чем традиционные процессы.

По словам Питера Бека, основателя и генерального директора Rocket Lab, двигатель «сыграл важную роль в том, что Rocket Lab позволила сделать частые и надежные запуски малых спутников реальностью».

Недавно Rocket Lab еще раз доказала надежность двигателей, напечатанных на 3D-принтере, успешно запустив на орбиту 4 спутника с помощью ракеты-носителя Electron.

24. Volvo Trucks напечатала на 3D-принтере 500 производственных инструментов и приспособлений

Используя 3D-печать для создания прототипов в течение нескольких лет, компания Volvo Trucks North America недавно достигла рубежа в производстве 500 инструментов, напечатанных на 3D-принтере. Среди них - датчики уплотнения крыши, пластины для установки предохранителей, приспособления для сверления, держатели переходников рулевого управления с гидроусилителем, датчики зазоров багажных дверей и штифты багажных дверей.

Каждая из этих деталей была произведена в лаборатории Volvo Innovative Projects. The lab enables the company to produce components in-house, using primarily selective laser sintering (SLS) technologies.

The adoption of SLS 3D printing is enabling Volvo Trucks engineers to design parts and print them in a matter of hours – resulting in faster turnaround times and cost savings.

In one example, Volvo says it was able to save over $1,000 per part for a one-piece diffuser used in the paint atomiser cleaning process. In this case, AM also enabled the company to consolidate the traditionally multi-component piece into one part.

While the technology has only been in use for several years, it’s already proving to be a valuable addition to the manufacturing process at Volvo Trucks, significantly saving production time and parts costs, and continually improving quality.

25. New Balance and Formlabs collaborate on 3D-printed sneakers

This year, the sneaker industry has also been shaken up by the partnership between New Balance and Formlabs.

In September, New Balance revealed that it had updated its TripleCell 3D printing platform with the addition of a new sneaker:the FuelCell Echo Triple.

The key innovation behind New Balance’s 3D printed shoes is the Rebound Resin material, which was co-developed with Formlabs. The material combines a number of sought-after characteristics for running shoes, including springiness, support and durability.

This material has been used to 3D print the heel of the 990 Sport sneakers and the forefoot of the latest FuelCell Echo Triple shoes, both featuring a complex lattice structure design.

According to New Balance, 3D printing allowed it to drastically shorten its design-to-manufacturing cycles and completely revamped how they approach the design of their shoes.

2019:Driving AM industrialisation

While these are some of the most prominent milestones in 2019, they are just the tip of the iceberg, with myriads of other developments, partnerships and applications shaping the industry in 2019.

Combined into a bigger picture, they point to an obvious, yet very exciting, trend:the AM industry is becoming stronger, bigger and more consolidated.

Despite the fact that there are still some challenges to overcome, the number of AM applications continues to grow, as industry stakeholders push for more technological solutions. With these advancements, 2020 looks set to continue its trajectory of new opportunities and growth.

3D печать

- Аддитивное производство против субтрактивного производства

- Преимущества аддитивного производства

- Индустриализация аддитивного производства:3 основных тенденции в 2021 году

- NatureWorks достигает основных этапов глобального расширения производства

- 2019:Производственные прогнозы

- Ключевые производственные тенденции:что движет подключенным автомобилем?

- Аддитивное производство в потребительских приложениях

- Аддитивное производство в электронике

- Аддитивное производство в аэрокосмической отрасли

- Аддитивное производство:новая движущая сила