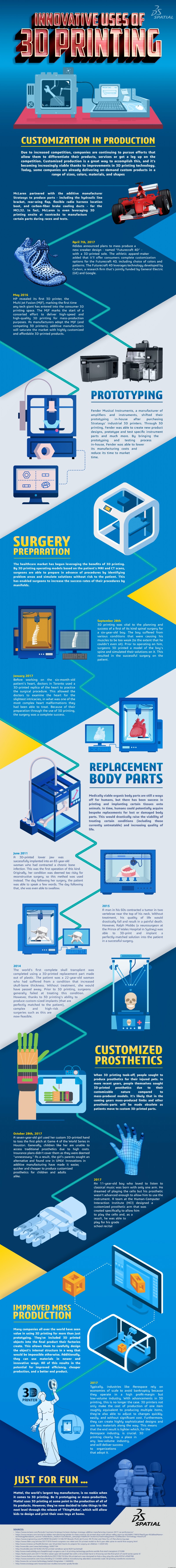

Инновационное использование аддитивного производства

Использование компонентов программного обеспечения для аддитивного производства растет в высокотехнологичных отраслях. По данным маркетинговой исследовательской компании MarketsandMarkets (M&M), объем производства 3D-принтеров и аддитивного производства в 2017 году вырос до 3,5 млрд долларов США. Лидерами внедрения аддитивного производства стали медицинские устройства, аэрокосмическая и автомобильная промышленность.

Это неудивительно. В аддитивном производстве стоимость печати сложной формы такая же, как и простой конструкции, особенно в небольших количествах.

Медицинское оборудование и хирургия

Преимущества аддитивного производства являются благом для медицинской промышленности. Используя аддитивное производство, медицинская промышленность создает специальные имплантаты для стоматологических и ортопедических применений. Поскольку аддитивное производство устраняет затраты на оснастку и настройку (необходимые в субтрактивном производстве), врачам не нужно беспокоиться об экономии за счет масштаба, предлагая пациенту индивидуальные имплантаты и протезы.

Кроме того, аддитивное производство также позволило производителям создавать очень сложные и очень тонкие конструкции, такие как соединения, предназначенные для соединения с человеческими костями. Для создания этих решений 3D-принтеры должны создавать мельчайшие фрактальные решетчатые структуры, в которые может сливаться костная ткань, тем самым обеспечивая прочную связь между имплантатом и костью. Другого способа создать такие формы нет.

Точно так же зубные имплантаты и вставки требуют невероятной настройки и очень сложного дизайна для достижения точной подгонки. В процессе имплантации зубов существует значительная точность. Во-первых, он начинается с рентгеновского снимка вашего рта, чтобы исследовать ваши кости. Во-вторых, хирург должен просверлить отверстие для зубного имплантата. Однако хирург должен гарантировать, что имплантат (например, винт для имплантата) идеально соответствует расположению ваших зубов. Благодаря 3D-печати стоматологи теперь могут изготавливать имплантаты, изготовленные по индивидуальному заказу. Эти имплантаты и соответствующие направляющие для сверления разрабатываются по индивидуальному заказу в специализированном программном обеспечении автоматизированного проектирования (САПР) для 3D-печати, а затем производятся с высокой степенью автоматизации.

Для операций на головном мозге врачи изготавливают специальные приспособления после компьютерной томографии своего пациента. Как и в стоматологии и ортопедии, это включает в себя изготовление имплантата, который точно соответствует черепу пациента и направляет инструменты хирурга во время операции. Опять же, специализированное 3D-программное обеспечение автоматизировало проектирование этих хирургических приспособлений.

Аэрокосмическая промышленность и инфраструктура

Авиакосмическая промышленность была первопроходцем во внедрении аддитивного производства. Недавно его усилия привели к созданию 3D-печатной детали для использования в коммерческих турбовентиляторных двигателях.

Турбовентиляторный двигатель LEAP — совместное предприятие General Electric (GE) и Safran Aircraft Engines — оснащен топливными форсунками, напечатанными на 3D-принтере. В 2015 году Федеральное авиационное управление США одобрило сопло для использования на борту коммерческих самолетов. Эта деталь не только весит на 25 % меньше, чем ее предшественник на двигателях предыдущего поколения, но, по данным GE, она в пять раз прочнее.

Обеспечивая существенные преимущества в экономии топлива и сокращении выбросов углерода на самолетах, оснащенных двигателями LEAP, напечатанная на 3D-принтере деталь также оптимизирует производственную цепочку поставок. 3D-печать позволила GE заменить 20 различных деталей одним. Это не только упрощает производственный процесс, но и снижает затраты на техническое обслуживание в течение всего жизненного цикла.

Использование программного обеспечения 3D CAD и автоматизированного проектирования (CAE) является важной частью усилий по проектированию и разработке в аэрокосмической отрасли. Компания GE использовала CAD/CAE для проведения необходимых проектных исследований, моделирования и анализа для разработки нового сопла и оценки его жизнеспособности перед переходом к этапу прототипирования.

Представьте себе экономию средств для авиакомпаний, эксплуатирующих десятки таких самолетов, особенно в течение 20 с лишним лет. Это непосредственные преимущества аддитивного производства, поэтому можно увидеть, как его рост в обработке других узлов и компонентов расширит выгоды для производителей, поставщиков и потребителей во множестве других областей.

Помимо оптимизации для снижения затрат, 3D-печать также позволила промышленным предприятиям осуществлять очень сложное производство. Обратите внимание на теплообменники. Эти устройства имеют большое количество трубок, мелочей и других вводов для подачи горячей жидкости с одной стороны и холодной жидкости с другой. Но процесс сборки требует приваривания ребер охлаждения и установки их в герметичный корпус. Это трудоемкий и трудоемкий производственный процесс со значительной вероятностью отказа.

Но с помощью 3D-печати теплообменник можно изготовить одним единым кадром. Изготовление одной единицы может занять относительно много времени, но конечный результат намного надежнее. Как и в LEAP, цель состоит в том, чтобы объединить количество деталей, необходимых для сборки, в дополнение к значительному повышению производительности.

Будущее аддитивного производства

Технологии, связанные с аддитивным производством, расширяют возможности и снижают стоимость. Более того, постоянно находятся новые области применения аддитивного производства. Однако по-прежнему существуют серьезные препятствия в управлении процессами и их предсказуемости.

С точки зрения контроля процесса, в аддитивном производстве отсутствуют общеотраслевые стандарты, регулирующие процесс изготовления из сырья готовых деталей. Традиционное производство, включая субтрактивное производство, выигрывает от этих стандартов (например, металлургическое поведение в процессе механической обработки, штамповки или ковки). Существуют стандартные отраслевые справочники, к которым инженеры могут обращаться и консультироваться.

Однако в отрасли еще не созданы эти стандарты для аддитивного производства. Например, отдельные аэрокосмические компании, такие как GE, создают собственные режимы контроля для своих усилий по аддитивному производству, в то время как у отдельного поставщика 3D-печати полностью отсутствуют режимы контроля и отраслевые стандарты. Лучше всего это можно исправить, если органы по стандартизации разработают общие сертификаты соответствия, доступные для использования всеми, особенно небольшими производителями.

Наконец, предсказуемость процесса по-прежнему остается серьезной проблемой для тех, кто использует 3D-принтеры. Оптимизация ориентации детали, вспомогательного материала и параметров процесса требует значительного количества проб и ошибок. Но это также открывает широкие возможности для тех, кто разрабатывает программные инструменты, используемые в 3D-печати. Моделирование на основе физики станет важным шагом вперед. Объединение этого элемента моделирования с информацией о процессах для конкретных машин от производителей 3D-принтеров поможет производителям снизить процент ошибок и брака.

Хотите занять лидирующие позиции на рынке 3D-принтеров с более быстрым выходом на рынок, повышенной прибылью и дифференциацией? Затем изучите SDK Spatial.

3D печать

- Аддитивное производство против субтрактивного производства

- Преимущества аддитивного производства

- Обзор рабочих процессов аддитивного производства

- Почему для достижения успеха аддитивному производству требуется прослеживаемость

- Улучшение аддитивного производства с помощью обратного проектирования

- Знакомство с утренними пятницами и дополнительным подкастом

- Аддитивное производство в медицине и стоматологии

- Аддитивное производство в потребительских приложениях

- Аддитивное производство в электронике

- Аддитивное производство в аэрокосмической отрасли