Индустриализация аддитивного производства:3 основных тенденции в 2021 году

Аддитивное производство опирается на три элемента:дизайн, производство и постобработка. Каковы текущие тенденции в каждой из этих областей и как они развиваются для поддержки индустриализации 3D-печати?

Значительная часть проектирования для аддитивного производства (DfAM) остается ручным. Даже опытный инженер может потратить от 30 минут до нескольких часов на новую деталь, понимая наилучшую ориентацию, технологии и материалы.

Для производителей, которые хотят использовать AM для сотен деталей, это может стоить десятки тысяч долларов инженерного времени в течение года только для того, чтобы определить, нужно ли и как печатать каждую из них на 3D-принтере.

Компании-разработчики программного обеспечения AM подходят к решению этой задачи несколькими способами, чтобы упростить этап проектирования и превратить AM в масштабируемую технологию.

Например, программное обеспечение nTop от Ntopology предлагает многоразовые рабочие процессы проектирования, в то время как определенные повторяющиеся задачи, такие как создание решетчатой структуры или добавление серийных номеров, можно автоматизировать.

В дальнейших попытках понять жизнеспособность проектов PrintSyst разработал инструмент на основе искусственного интеллекта, который позволяет инженерам оценивать файлы STL и получать представление о подходящих процессах, соответствующих материалах и предполагаемой стоимости. В результате появился инструмент, который позволяет инженерам принимать быстрые, простые и точные решения в отношении 3D-печати.

Однако для более сложных приложений, таких как композитные или металлические детали, простой оценки файла может быть недостаточно.

Именно здесь на помощь приходит программное обеспечение для моделирования, позволяющее инженерам моделировать процесс печати и прогнозировать влияние различных параметров на свойства материала. Такой подход экономит время и деньги, связанные с моделированием сборки методом проб и ошибок.

Тем не менее, моделирование сборки AM может потребовать значительных вычислительных ресурсов, хотя некоторые поставщики программного обеспечения стремятся преодолеть это препятствие, подключив свои инструменты проектирования и разработки к облаку, избавившись от интенсивных вычислений.

Но конечная разработка, открывающая двери для упрощенной DfAM, - это возможность взаимодействия и взаимодействия между различными инструментами проектирования и моделирования.

Вот почему мы становимся свидетелями все большего числа партнерств между небольшими компаниями-разработчиками программного обеспечения, в то время как более крупные игроки работают над объединением своих предложений в рамках одного решения. Например, Autodesk объединяет свой набор инструментов Netfabb для 3D-печати в свой пакет Fusion 360, а также недавно объявила о добавлении расширения для моделирования.

Эта тенденция относится к более широкому движению по созданию подключенного цифрового потока, в котором данные легко проходят через этапы проектирования, производства и постобработки. И это подводит нас к следующему захватывающему развитию цифрового управления аддитивным производством.

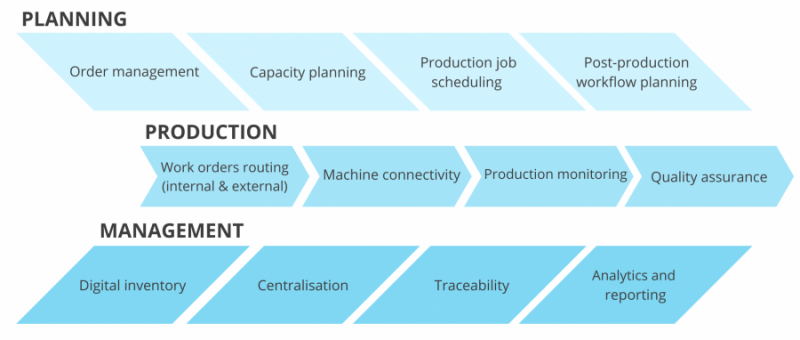

Индустриализация AM означает устранение как можно большего количества ручного труда для обеспечения эффективного, масштабируемого и безошибочного производства. В этом отношении одной из тенденций, о которой следует помнить производителям, является появление передовых решений для управления производством.

В AM управление производством охватывает ключевые этапы производственного процесса AM, такие как объединение заказов для сборки, планирование систем AM, планирование постобработки и операций QA и отслеживание того, что каждый шаг выполняется в соответствии с планом.

Однако многие пользователи технологии AM по-прежнему полагаются на то, что их персонал выполняет эти задачи вручную с помощью плохо подходящих решений, таких как электронные таблицы, что делает повторный ввод данных и ошибки нормой.

Оцифровка процессов управления производством приближает AM на один шаг к зрелости. Это помогает централизовать, стандартизировать и автоматизировать операции таким образом, который был бы невозможен с помощью разрозненных и ручных решений.

За последние несколько лет решения системы управления аддитивным производством (MES) стали ключевым инструментом для такого рода цифровой трансформации.

Примером варианта использования аддитивной MES может быть возможность автоматически назначать входящие заказы на партии печати на основе определенных требований, таких как тип 3D-принтера, его доступность и материал.

Такая автоматизация открывает множество преимуществ. Поскольку рабочий процесс планирования стандартизирован, для менеджеров меньше риска сделать ошибки при планировании заданий AM. Такая оптимизация производственного процесса помогает гибко масштабировать AM.

За последние несколько лет аддитивная MES также эволюционировала, чтобы обеспечить гораздо большую интеграцию с данными организации, в том числе из систем AM, чтобы связать вместе производство, постобработку, цепочку поставок и человеческие ресурсы в единую систему.

Такой контроль над операциями AM дает производителям и менеджерам AM все данные, необходимые для выявления узких мест, более эффективного использования ресурсов и принятия обоснованных решений для повышения эффективности производства.

Читайте также:Как трансформировать планирование производства в аддитивном производстве?

В то время как технология постобработки 3D-печати для полировки, порошка и удаления опор значительно эволюционировала, один ее аспект долгое время игнорировался:организация рабочего процесса постобработки для обработки больших объемов деталей.

Чтобы понять, что я имею в виду, давайте возьмем в качестве примера средний производственный цикл с 3D-принтером HP для порошкового наплавления. Чтобы максимально использовать систему и материалы, большинство производителей попытаются загрузить в 3D-принтер как можно больше деталей.

В конце производственного процесса эти части, которые часто могут представлять собой смесь разных элементов из разных заказов, необходимо идентифицировать, отсортировать и отправить в соответствующий блок постобработки.

В настоящее время эти задачи выполняются вручную, что может существенно повлиять на экономику всего производства AM, особенно по мере его роста. Это означает, что при добавлении новой системы AM вам, скорее всего, потребуется нанять двух или более человек для обработки задач постобработки.

С точки зрения чистой прибыли очевидно, что такой подход экономически нецелесообразен в долгосрочной перспективе.

Чтобы индустриализировать и эффективно масштабировать использование AM, рабочий процесс постпроизводства должен быть интегрирован и автоматизирован.

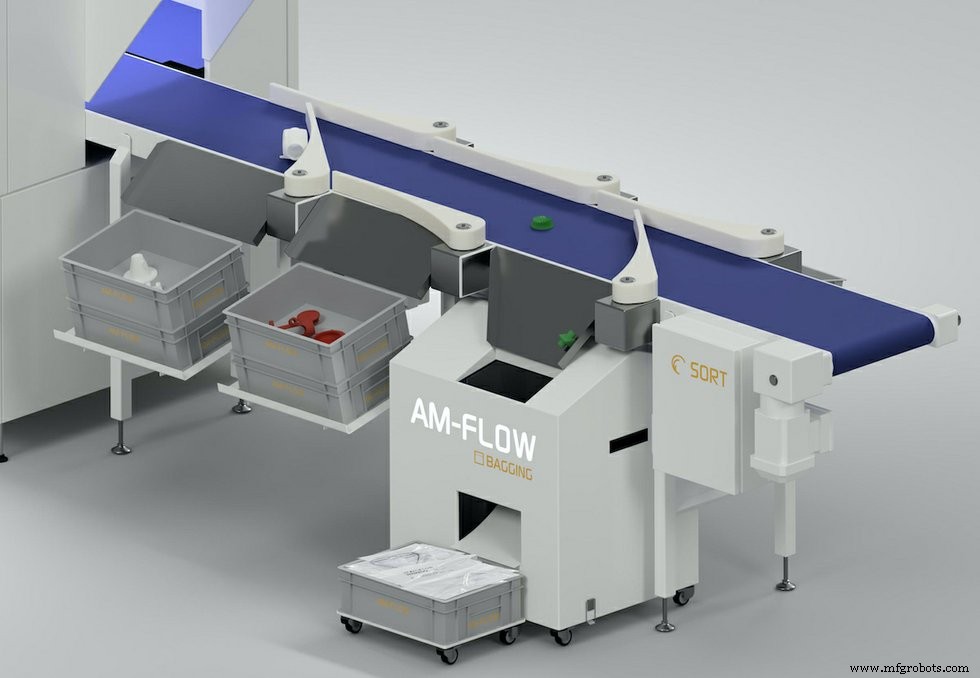

AM-Flow - одна из компаний, первопроходцев в автоматизации сортировки, отслеживания и маршрутизации деталей после печати. Команда AM-Flow разработала умные решения, которые приближают нас к видению автоматизированного завода AM.

Стек решений компании включает в себя различные модули, предназначенные для автоматизации различных задач, которые ранее выполнялись персоналом. Например, один модуль использует компьютерное зрение на базе искусственного интеллекта для идентификации деталей после печати, а другой использует роботизированный манипулятор для перемещения деталей в модуль сортировки, который соединяется с автоматизированным управляемым транспортным средством, которое доставляет детали на необходимые станции постобработки. .

Однако, чтобы весь процесс мог работать синхронно, производителям необходимо обеспечить связь между своими операциями постобработки и MES.

«Логика того, как деталь перемещается через фабрику 3D-печати, управляется MES, основой каждой цифровой фабрики», - говорит Карлос Цвиккер, коммерческий директор AM-Flow в интервью 3D Printing Media Network.

«Мы обеспечиваем распознавание, сортировку и маршрутизацию напечатанных деталей, при этом программное обеспечение MES сообщает нам, с каких принтеров поступают детали и куда они должны быть отправлены дальше:на постобработку или для упаковки и отправки конечному потребителю. Таким образом, мы можем обеспечить полный процесс «отслеживания и отслеживания» для производственных линий AM ».

Таким образом, самая большая тенденция, стимулирующая индустриализацию AM, - это совместные усилия внутри сектора по партнерству и созданию решений для автоматизации и интеграции процессов 3D-печати. Такие решения помогают AM стать более надежной и прибыльной технологией, направленной на изменение мировой обрабатывающей промышленности.

Автоматизация проектирования для аддитивного производства

Цифровое управление производством AM

Оптимизация рабочего процесса постобработки

Индустриализация аддитивного производства:экосистемный подход

По мере того, как все больше компаний начинают использовать промышленную 3D-печать, становится очевидным, что стоимость систем или материалов AM больше не является ключевым ограничивающим фактором для масштабирования использования технологии. Пользователи AM сталкиваются со все большим количеством проблем в экосистеме, где процессы сложно объединить и оптимизировать. Если вы хотите быть частью этой тенденции, начните оцифровывать свою продукцию AM прямо сегодня

3D печать

- Аддитивное производство против субтрактивного производства

- 10 лучших тенденций интеллектуального производства на 2021 год

- Преимущества аддитивного производства

- 5 причин для автоматизации постпроизводственного планирования для аддитивного производства

- Тенденции в производстве на 2021 год

- Вебинар - путь к прибыльности:тенденции в производстве в 2021 году

- Три производственных тенденции, за которыми стоит следить в 2021 году

- Аддитивное производство в электронике

- Аддитивное производство в аэрокосмической отрасли

- 12 отраслевых тенденций, определяющих контрактное производство:аддитивное производство