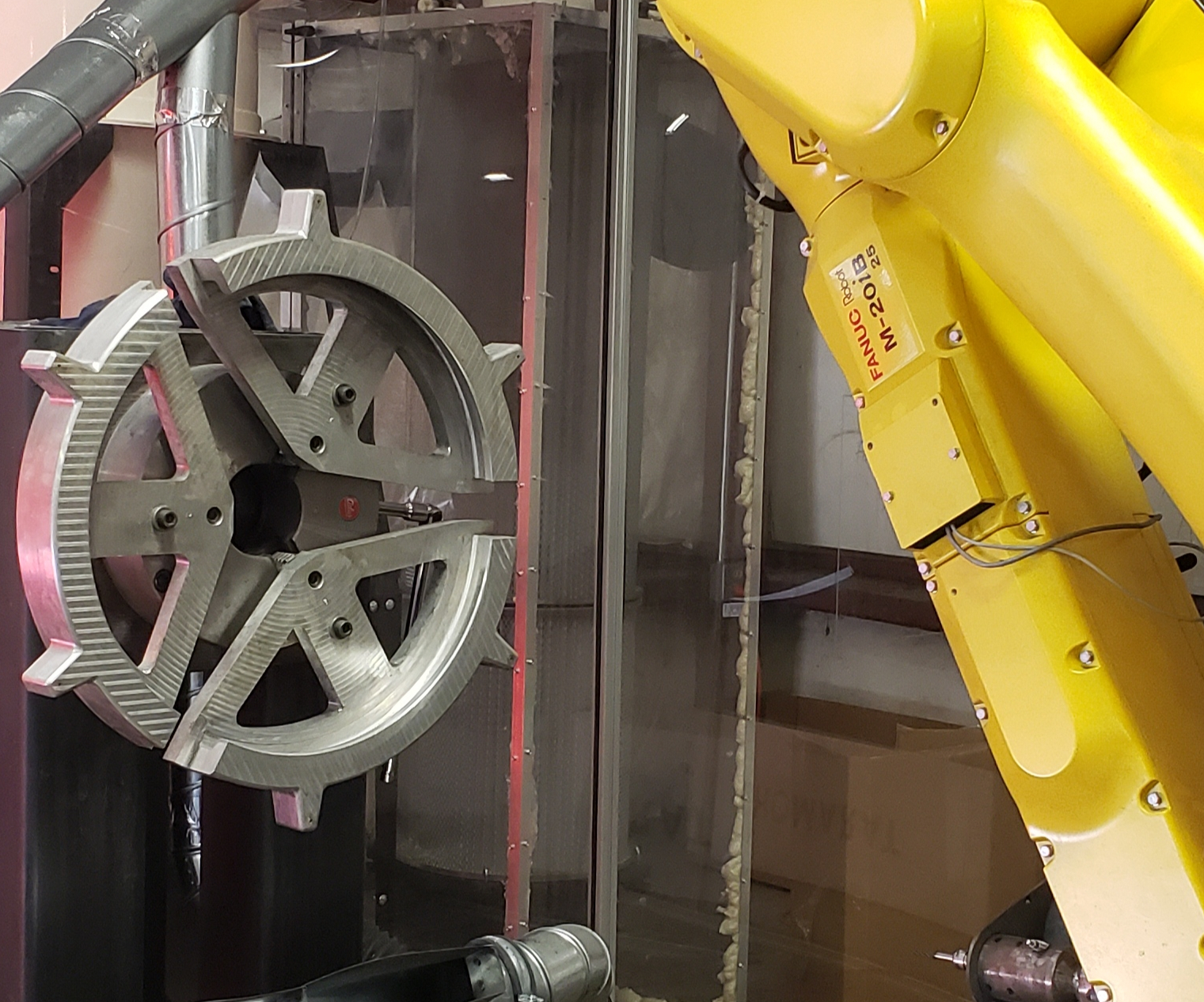

Цельное колесо из углеродного волокна однократного отверждения, готовое к работе

Цельный, одноразовый. Линия композитных колес ESE E2 использует индивидуальное размещение волокон (TFP) и запатентованный процесс компрессионного литья под давлением (RTM) для производства цельного колеса из углеродного волокна. Источник | ЭСЭ Карбон Ко

Колеса из углеродного волокна обладают рядом преимуществ за счет уменьшения инерции вращения и совокупной массы, известной как неподрессоренная масса, колес, подвески и других напрямую связанных компонентов, не поддерживаемых подвеской. Это снижение инерции вращения и неподрессоренной массы, которая может достигать 50%, обычно приводит к более быстрому ускорению с меньшими усилиями, уменьшению тормозного пути, улучшенной управляемости за счет лучшего контакта с дорогой (механическое сцепление) и снижению дорожного шума.

Но ценники на колеса из углеродного волокна - как гибридные, так и полностью композитные - сделали их недоступными для многих потребителей. С самой доступной ценой более 10 000 долларов за комплект, колеса, вероятно, можно будет найти только на очень дорогих спортивных автомобилях и роскошных автомобилях. Однако несколько производителей колесных дисков осознают рыночный потенциал более дешевых колес из углеродного волокна и работают над поиском решения. Подходы варьируются от используемых материалов до способа изготовления и комбинирования компонентов колеса. Некоторые сочетают компоненты из углеродного волокна с алюминием для создания гибридного колеса. Некоторые создают колеса из препрега.

ESE Carbon Co. (ESE, Майами, Флорида, США) была основана в 2011 году с целью сделать колеса из углеродного волокна доступными для более широкого сегмента водителей. Компания добавила группу высокоточной обработки с ЧПУ по пяти осям, расширенные возможности конструктивных композитных деталей, специализированные машины для укладки волокон и робототехнику для автоматизации производства. В следующем году компания планирует выпустить линейку монолитных автомобильных колес из углеродного волокна E2 с однокомпонентным отверждением. При весе всего 17 фунтов колесо ESE рассчитано на нагрузку на ось 3850 фунтов, что делает его способным выдерживать транспортные средства с полной массой до 6800 фунтов. По словам генерального директора ESE Карлоса Эрмиды, традиционные алюминиевые колеса, способные выдерживать такой же вес, будут весить более 30 фунтов.

Глубокая чаша . Дизайн с пятью спицами E2 основан на универсальной спортивной эстетике. CW фото | Скотт Фрэнсис

E2 - это пятиспицевый дизайн, основанный на универсальной спортивной эстетике с вогнутой и глубокой чашей. Хермида говорит, что компания была вдохновлена дизайном алюминиевых колес Porsche, которые затем были оптимизированы для углеродного волокна. В колесе используется высокотемпературная эпоксидная система с хорошей прозрачностью и предлагаются индивидуальные решения для отделки, включая прозрачный блеск, прозрачный матовый цвет и индивидуальные цвета.

Колеса ESE из углеродного волокна проходят 80% сертификации в соответствии с существующей Рекомендуемой практикой Общества автомобильных инженеров (SAE, Warrendale, Пенсильвания, США), которая применяется ко всем производимым в настоящее время колесам, включая металлические колеса. Более того, Хермида говорит, что компания, скорее всего, представит первое моноблочное колесо на рынке, сертифицированное в соответствии с новой практикой, рекомендованной для создания композитных колес, SAE J3204, которая только что была одобрена для публикации SAE. Подобно практике, рекомендованной SAE для металлических колес, в этой новой рекомендации для композитных колес рассматривается долговечность посредством различных испытаний на усталость и ударные нагрузки. Он также добавляет новые требования для учета воздействия окружающей среды, уникального для композитов. Д-р Майкл Хейс, вице-президент ESE по разработке продуктов, активно участвовал в рабочей группе по этой новой рекомендованной практике, обмениваясь данными и предоставляя прототипы для тестирования разработки комитетом SAE. Внутри компании команда инженеров ESE работает над тем, чтобы производительность E2 превышала минимальные рекомендации SAE. Годы испытаний прототипа и моделирования на основе физики привели к нынешнему дизайну E2.

«Специальная группа SAE много лет работала над созданием практики композитных колес», - говорит Хермида. «Многие данные наших испытаний и знания были переданы SAE, чтобы помочь довести практику до финишной черты, и, хотя новая практика SAE будет более строгой, чем текущая практика колес, мы приветствуем ее во имя безопасности потребителей».

Индивидуальное размещение волокон. Колесо из углеродного волокна ESE создано с использованием специальной технологии размещения волокон (TFP) ZSK Stickmaschinen GmbH. Источник | ЭСЭ Карбон Ко

Переход к индивидуальному размещению волокон

Колесо ESE создано с использованием специальной технологии размещения волокон (TFP), которая, по словам компании, позволяет быстро и в больших объемах производить компоненты из углеродного волокна с хорошими механическими свойствами. TFP работает, располагая пучки волокон, размещая их там, где они необходимы для структурных характеристик, и сшивая их на совместимом базовом слое. Эта процедура используется вместо традиционного подхода к раскрою тканых материалов до необходимой формы. ESE использует жгут из углеродного волокна промышленного класса от Hyosung Advanced Materials (Сеул, Южная Корея) и технологию TFP от ZSK Stickmaschinen GmbH (ZSK, Крефельд, Германия) для строчки слои, создавая заготовки почти чистой формы.

«Управляя траекторией буксирного материала, когда он сшивается в желаемую геометрию, материал помещается только там, где он необходим в окончательной преформе», - объясняет Тофер Андерсон, доктор философии, менеджер по применению технической вышивки для ZSK. «Области ткани, которые пришлось бы вырезать при традиционном дизайне ламината, просто остаются незашитыми. Этот процесс сокращает как первоначальные отходы, образующиеся при раскрое тканых материалов для придания формы, так и отходы постобработки благодаря способности соответствовать сложной геометрии ».

Компания ESE утверждает, что изначально работала с традиционными тканями из углеродного волокна до перехода на TFP. Эта технология позволила компании уменьшить количество слоев до 50%, тем самым упростив процесс укладки и минимизировав отходы. По словам Хермиды, количество отходов углеродного волокна сократилось с 40% при использовании традиционных тканей из углеродного волокна до менее 10% за счет применения TFP. Кроме того, эта технология позволила улучшить качество укладки, оптимизировать ориентацию волокон и повысить гибкость конструкции.

Буксир для аэрокосмической промышленности . ESE использует жгут из углеродного волокна от Hyosung Advanced Materials для E2. Источник | ЭСЭ Карбон Ко

«Наши спицы сильно искривлены, что усложняет их сборку. При использовании традиционных тканей ориентация слоев углеродного волокна ограничена », - поясняет Гермида. «С TFP есть практически неограниченные возможности создавать прямые или изогнутые узоры в любом направлении, что позволяет создавать слои, оптимизированные для более эффективного управления нагрузками и напряжениями, чем это возможно с традиционными тканями».

Одно из наиболее значительных сокращений затрат на колесо ESE происходит за счет этих улучшений размещения. Хермида говорит, что до перехода на TFP простой производственного оборудования был для компании узким местом. Он утверждает, что уменьшение количества слоев повышает эффективность и сокращает время простоя почти на 50%. Каждый день можно изготавливать больше деталей на одну форму, что положительно сказывается на общих затратах времени, труда и оборудования на колесо.

В целом, по словам ESE, TFP упростила свой процесс и способствовала повышению масштабируемости. По словам Хермиды, консолидация цепочки поставок за счет приобретения пакли по сравнению с тканью дает дополнительное преимущество в стоимости.

Подробнее об индивидуальном размещении волокон (TFP):

- Специальное размещение волокна:лучший металл в массовом производстве

- Композиты с переменной осью открывают путь к более легким композитным структурам.

- Преформинг становится промышленным:часть 2

Полностью пропитанный углеродным волокном колеса однократного отверждения

Тормозной нагрев . ESE Carbon утверждает, что Araldite от Huntsman улучшает производительность и увеличивает прочность обода даже при повышенных температурах, которым колеса подвергаются во время торможения. CW фото | Скотт Фрэнсис

Помимо инвестиций в технологию TFP, ESE отказывается от автоклавной обработки своего колеса, поскольку стремится к повышению производительности. E2 производится с помощью запатентованного процесса прессования с переносом полимера (RTM) с использованием прессы по индивидуальному заказу, разработанные командой инженеров ESE. Гермида говорит, что создание колеса с одним лекарством на основе цельного раствора было непростой задачей. Ключевым компонентом при этом был выбор правильной системы смол.

«Нам нужен был маловязкий, высокий T g [температура стеклования], высокопрозрачная, быстро отверждаемая система с прочными свойствами », - говорит Гермида.

Компания выбрала аралдит компании Huntsman Advanced Materials (Вудлендс, Техас, США) для своей системы эпоксидной смолы. По словам Хантсмана, система предлагает низкую вязкость для более высоких скоростей впрыска, смачивания волокна и простоты обработки, а также гибкость для адаптации к различным условиям пресс-формы и продолжительности цикла. ESE заявляет, что с помощью Araldite он может повысить производительность и прочность обода даже при повышенных температурах, которым колеса подвергаются во время торможения.

Аралдит сочетает в себе улучшенное удлинение и более высокую вязкость разрушения по сравнению с обычными эпоксидными смолами с высоким T g до 200 ° С.

«Из-за нагрева тормозов это очень важный компонент», - говорит Хермида.

Чтобы сократить время нахождения в форме, система предлагает отверждение при промежуточных температурах внутри формы с последующим дополнительным отверждением при повышенных температурах вне формы. В результате получается легкий композитный обод с хорошим сопротивлением усталости, что является ключом к долговечности колес, которые подвергаются повторяющимся циклическим нагрузкам / нагрузкам во время эксплуатации автомобиля.

Технические представители Huntsman работали с командой инженеров ESE, чтобы определить, какая система эпоксидной смолы будет соответствовать их производственным потребностям, а также определить идеальные соотношения компонентов для достижения срока службы, достаточного для заливки нескольких колесных форм до того, как эпоксидная смола начнет гелеобразование. Кроме того, компания предоставила компьютерный прогностический анализ моделирования лечения и лабораторные испытания, чтобы поддержать усилия ESE по разработке.

Составное колесо продолжает вращаться

Автоматизация . ESE работает над автоматизацией таких задач, как автоматизация обрезки, захвата и укладки и предварительное формование. Источник | ЭСЭ Карбон Ко

ESE начнет дорожные испытания в первом квартале 2020 года. Поставка колес послепродажного обслуживания ожидается позже в 2020 году, и ESE заявляет, что уже начала переговоры с OEM-производителями. Поскольку E2 готовится к своему дебюту на рынке, вопрос возвращается к цене. Большая часть колес из углеродного волокна, представленных сегодня на рынке, примерно равна стоимости некоторых доступных автомобилей.

«Производство колес из углеродного волокна уникально во многих отношениях; Несмотря на то, что современные технологии автоматизации приносят нам пользу, для достижения желаемых цен на колеса все еще требуется большой объем настройки и разработки », - говорит Гермида.

Добавив TFP, ESE добивается успехов в автоматизации своих процессов. Гермида говорит, что компания также смогла автоматизировать постобработку колеса, и в настоящее время компания работает над совершенствованием автоматизации таких задач, как обрезка, роботизированный подбор и укладка и предварительное формование.

«Все сводится к тому, что ESE делает колеса из углеродного волокна доступными, - говорит Дэниел Канаван, вице-президент ESE по развитию бизнеса. «Мы усердно работаем над достижением точки, в которой технологии углеродного волокна могут быть применены к более широким слоям населения».

ESE E2 стремится быть больше, чем просто колесом конкуренции на рынке. Первоначальная цель - предложить комплект из четырех колес менее чем за $ 9 900. Хотя это может показаться дорогим, но это определенно шаг в правильном направлении, и Хермида говорит, что проекты автоматизации компании помогут сократить расходы и выйти за пределы рынка роскоши / производительности.

«Наши амбиции выходят за рамки этого», - говорит Гермида. «Это только отправная точка. Наша цель - устанавливать цены, которые находятся в пределах досягаемости от кованых алюминиевых дисков ». Стоимость сопоставимых кованых алюминиевых дисков составляет от 5000 до 7000 долларов.

«Мы видим более широкую картину этого в массовом производстве», - говорит Канаван. «Мы думаем об электромобилях и других рынках, где мы можем поделиться эффективностью, а [пользователи] смогут ощутить преимущества неподрессоренной массы - производительность, скорость и безопасность. У этой технологии так много преимуществ, что мы действительно можем изменить ситуацию ».

Смола

- Вращающееся колесо

- Колесо обозрения

- Углеродное волокно

- Шлифовальный круг

- 3 преимущества часов из углеродного волокна

- 5 неожиданных продуктов из углеродного волокна

- Пластик, армированный углеродным волокном (CFRP)

- 2022 Rolls-Royce Black Badge Ghost Black с колесами из углеродного волокна

- Подробный взгляд на Corvette C8 Z06 | Предлагает вариант колес из углеродного волокна

- Утилизация композитов - больше никаких оправданий