Шлифовальный круг

<час />

Фон

Шлифовальные круги изготовлены из природных или синтетических абразивных минералов, связанных вместе в матрице, образующей круг. Хотя такие инструменты могут быть знакомы тем, кто имеет домашние мастерские, широкая публика может не знать о них, потому что большинство из них были разработаны и используются в обрабатывающей промышленности. В этом секторе шлифовальные круги играют важную роль более 150 лет.

Для производителей шлифовальные круги представляют собой эффективный способ обработки металлов и других материалов. Абразивные материалы часто являются единственным способом создания деталей с точными размерами и высококачественной обработкой поверхности. Сегодня шлифовальные круги появляются почти в каждой производственной компании в Соединенных Штатах, где они используются для резки стали и кирпичных блоков; для заточки ножей, сверл и многих других инструментов; или для очистки и подготовки поверхностей к покраске или покрытию. В частности, точность автомобиля распредвалы и реактивный двигатель роторы опираются на использование шлифовальных кругов. Без них невозможно было бы производить качественные подшипники, а новые материалы, такие как керамика или композитные материалы, были бы невозможны без шлифовальных кругов для придания формы и отделки деталей.

Песчаник, органический абразив, сделанный из зерен кварца, скрепленных в природном цементе, вероятно, был самым ранним абразивом; его использовали для сглаживания и заточки кремня на топорах. К началу девятнадцатого века наждак (природный минерал, содержащий железо и корунд) использовался для резки и формовки металлов. Однако непостоянное качество наждака и проблемы с его импортом из Индии до его открытия в Соединенных Штатах побудили усилия найти более надежный абразивный минерал.

К 1890-м годам поиски обнаружили карбид кремния, синтетический минерал, более твердый, чем корунд. В конце концов производители придумали, как производить еще лучшую альтернативу - синтетический корунд или оксид алюминия. При создании этого производного боксита они разработали абразивный материал, более надежный, чем природные минералы и карбид кремния. Исследования синтетических минералов также привели к производству так называемых суперабразивов. В первую очередь в этой категории находятся синтетические алмазы и минерал, известный как кубический нитрид бора . (CBN), уступающий по твердости только синтетическому алмазу. Сегодня разработка продолжается, и только что был представлен гелевый оксид алюминия с затравкой.

На протяжении всей истории шлифовального круга связка, удерживающая абразивные зерна вместе, оказалась столь же важной, как и сами зерна. Успех шлифовальных кругов начался в начале 1840-х годов, когда были введены связки, содержащие резину или глину, а к 1870-м годам была запатентована связка с застеклованной или стеклоподобной структурой. С тех пор связки, используемые в шлифовальных кругах, постоянно совершенствовались.

Шлифовальные круги доступны в широком диапазоне размеров, от менее 0,25 дюйма (0,63 сантиметра) до нескольких футов в диаметре. Они также доступны во многих формах:плоские диски, цилиндры, чашки, конусы и колеса с вырезанным по периферии профилем - это лишь некоторые из них. Хотя для изготовления шлифовальных кругов используются многие методы, такие как приклеивание слоя абразива к поверхности металлического круга, это обсуждение ограничивается кругами, состоящими из застеклованных материалов, содержащихся в связующей матрице.

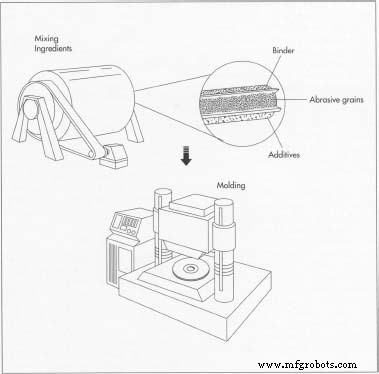

Чтобы сделать шлифовальный круг, ингредиенты сначала необходимо смешать. Некоторые производители просто смешивают все материалы в одном смесителе. Другие используют отдельные этапы для смешивания абразивных зерен со связующим, передачи влажного абразива во второй смеситель, содержащий порошковые связующие материалы, и перемешивания смеси. Затем на этапе формования формируется колесо:смесь ингредиентов выливается в форму и уплотняется гидравлическим прессом.

Чтобы сделать шлифовальный круг, ингредиенты сначала необходимо смешать. Некоторые производители просто смешивают все материалы в одном смесителе. Другие используют отдельные этапы для смешивания абразивных зерен со связующим, передачи влажного абразива во второй смеситель, содержащий порошковые связующие материалы, и перемешивания смеси. Затем на этапе формования формируется колесо:смесь ингредиентов выливается в форму и уплотняется гидравлическим прессом.

Сырье

Любой шлифовальный круг состоит из двух важных компонентов:абразивного зерна и связующего материала. Часто добавки смешиваются для создания колеса со свойствами, необходимыми для придания формы конкретному материалу желаемой формы.

Абразивные зерна составляют центральный компонент любого шлифовального круга, а твердость и хрупкость шлифовальных материалов существенно влияют на поведение данного круга. Твердость измеряется по относительной шкале, разработанной в 1812 году немецким минералогом Фридрихом Моосом. По этой шкале чрезвычайно мягкий тальк и гипс представляют твердость один и два, а корунд и алмаз представляют твердость девять и десять.

Хрупкость относится к тому, насколько легко вещество можно расколоть или измельчить. Люди, разрабатывающие шлифовальные круги, очень внимательно рассматривают хрупкость своих абразивов, которая может различаться в зависимости от характера шлифуемого материала. Например, хотя алмаз является самым твердым из известных материалов, он является нежелательным стальным абразивом, потому что он подвергается разрушительной химической реакции в процессе резки; то же самое и с карбидом кремния. С другой стороны, оксид алюминия режет железо и сталь лучше, чем алмаз и карбид кремния, но менее эффективен для резки неметаллических материалов.

При правильном выборе абразив, выбранный для придания формы определенному веществу, сохранит свою хрупкость при измельчении по отношению к этому веществу:поскольку шлифование приведет к продолжению дробления абразива по чистым, острым линиям, он будет сохранять острую кромку на протяжении всего процесса шлифования. Это придает шлифовальному кругу уникальную характеристику инструмента, который сам себя точит во время использования.

Хотя связанные абразивы начинались как инструменты, сделанные из природных минералов, современные продукты производятся почти исключительно из синтетических материалов. Связующий материал удерживает абразивные зерна на месте и оставляет между ними свободное пространство. Производители шлифовальных кругов присваивают кругу твердость, которую не следует путать с твердостью абразивного зерна. Связки, которые позволяют зернам абразива легко разрушаться, классифицируются как почвенные связки. Связки, ограничивающие растрескивание зерен и позволяющие колесу выдерживать большие нагрузки, классифицируются как жесткие связи. Как правило, почвенные колеса легко режут, плохо обрабатывают поверхность и имеют короткий срок службы. С другой стороны, более твердые круги служат дольше и дают более тонкую поверхность, но хуже режут и выделяют больше тепла во время шлифования.

Связующая матрица, в которой закреплены абразивные зерна, может включать различные органические материалы, такие как резина, шеллак или смола; также используются неорганические материалы, такие как глина. Неорганические связки со стеклоподобной или стекловидной структурой используются в кругах для заточки инструментов для шлифовальных станков в домашних мастерских, а связки из смолы используются в кругах для резки камня или стали. Как правило, керамические связки используются в кругах со средним и мелким зерном, что необходимо для прецизионных работ. Смоляные связки обычно используются с крупными зернами и для операций по удалению тяжелых металлов, таких как литейные работы.

В дополнение к абразивным и связующим материалам шлифовальные круги часто содержат дополнительные ингредиенты, которые создают поры внутри круга или оказывают химическое воздействие, когда конкретный абразив используется для шлифования специального материала. Одним из важных аспектов шлифовального круга, который можно создать или изменить с помощью добавок, является пористость, которая также влияет на режущие характеристики шлифовального круга. Пористость относится к открытым пространствам внутри связки, которые оставляют место для мелкой металлической стружки и абразива, образующихся в процессе шлифования. Пористость также обеспечивает пути, по которым проходят жидкости, используемые для регулирования нагрева и улучшения режущих характеристик абразивных зерен. Без соответствующей пористости и расстояния между абразивными зернами круг может быть загружен стружкой и перестать правильно резать.

Различные продукты используются в качестве добавок для создания надлежащей пористости и интервала. В прошлом использовались опилки, измельченная скорлупа орехов и кокс, но сегодня предпочтительны материалы, которые испаряются во время стадии обжига при производстве (например, нафталин-воск). Некоторые шлифовальные круги получают дополнительные материалы, которые служат вспомогательными средствами шлифования. К ним относятся соединения серы и хлора, которые препятствуют микроскопической сварке металлических частиц и в целом улучшают режущие свойства металла.

Производственный

процесс

Большинство шлифовальных кругов производятся методом холодного прессования, при котором смесь компонентов прессуется в форму при комнатной температуре. Детали процессов значительно различаются в зависимости от типа колеса и практики отдельных компаний. При массовом производстве маленьких колес многие этапы процесса автоматизированы.

Смешивание ингредиентов

- 1 Подготовка смеси для шлифовальных кругов начинается с выбора точного количества абразивов, связующих материалов и добавок в соответствии с определенной формулой. Связующее, обычно смачивающий агент на водной основе в случае керамических кругов, добавляется для покрытия абразивных зерен; это покрытие улучшает адгезию зерен к связующему. Связующее также помогает шлифовальному кругу сохранять свою форму до затвердевания связки. Некоторые производители просто смешивают все материалы в одном смесителе. Другие используют отдельные шаги для смешивания абразивных зерен со связующим.

Производители колес часто прилагают значительные усилия для разработки удовлетворительной смеси. Смесь должна быть сыпучей и равномерно распределять зерно по всей структуре шлифовального круга, чтобы обеспечить равномерное резание и минимальную вибрацию при вращении круга во время использования. Это особенно важно для больших колес, которые могут достигать нескольких футов в диаметре, или для колес, которые имеют форму, отличную от привычного плоского диска.

Литье

- 2 Для наиболее распространенного типа круга, кольцевого диска, заранее определенное количество смеси для шлифовальных кругов заливается в форму, состоящую из четырех частей:круглый штифт размером с посадочное отверстие готового круга (его центральное отверстие); оболочка со стенкой в 1 дюйм (2,5 сантиметра), что примерно вдвое выше толщины желаемого шлифовального круга; и две квартиры,

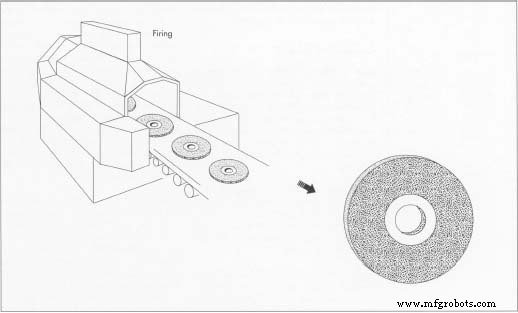

После формования и окончательной формовки колесо обжигается в духовке или печи. Обжиг расплавляет связующее вокруг абразивов и преобразует его в форму, устойчивую к воздействию тепла и растворителей, встречающихся во время шлифования. Завершающие этапы после обжига могут включать в себя расширение посадочного (центрального) отверстия до нужного размера, корректировку толщины сторон колеса, балансировку колеса и добавление этикеток. круглые пластины с диаметром и размером посадочных отверстий, равными диаметру колеса. Для равномерного распределения смеси используются самые разные методы. Как правило, прямая кромка поворачивается вокруг центрального оправочного штифта для распределения смеси по форме.

После формования и окончательной формовки колесо обжигается в духовке или печи. Обжиг расплавляет связующее вокруг абразивов и преобразует его в форму, устойчивую к воздействию тепла и растворителей, встречающихся во время шлифования. Завершающие этапы после обжига могут включать в себя расширение посадочного (центрального) отверстия до нужного размера, корректировку толщины сторон колеса, балансировку колеса и добавление этикеток. круглые пластины с диаметром и размером посадочных отверстий, равными диаметру колеса. Для равномерного распределения смеси используются самые разные методы. Как правило, прямая кромка поворачивается вокруг центрального оправочного штифта для распределения смеси по форме. - 3 Используя давление в диапазоне от 100 до 5000 фунтов на квадратный дюйм (psi) в течение 10–30 секунд, гидравлический пресс затем уплотняет смесь до окончательной формы шлифовального круга. Некоторые производители используют мерные блоки между двумя лицевыми панелями, чтобы ограничить их движение и обеспечить равномерную толщину. Другие контролируют толщину круга, внимательно следя за консистенцией смеси и усилием пресса.

- 4 После снятия формы с пресса и снятия колеса с формы колесо помещается на плоскую термостойкую основу. В это время может быть произведена окончательная формовка колеса. Все работы на этом этапе должны выполняться очень осторожно, потому что колесо удерживается только временным связующим. На этом этапе более легкие колеса можно поднять вручную; более тяжелые можно поднять с помощью подъемника или осторожно надвинуть на тележку для транспортировки в печь.

Стрельба

- 5 Обычно цель обжига - расплавить связующее вокруг абразивов и преобразовать его в форму, устойчивую к нагреванию и воздействию растворителей, встречающихся во время шлифования. Для обжига шлифовальных кругов используется широкий спектр печей и обжиговых печей, а температуры широко варьируются в зависимости от типа связки. Колеса со связкой из смолы обычно обжигаются при температуре от 300 до 400 градусов по Фаренгейту (от 149 до 204 градусов по Цельсию), а колеса с застеклованной связкой обжигаются при температурах от 1700 до 2300 градусов по Фаренгейту (от 927 до 1260 градусов по Цельсию).

Завершение

- 6 После обжига колеса перемещаются в зону чистовой обработки, где расточные отверстия рассверливаются или отливаются до заданного размера, а окружность колеса делается соосной с центром. Могут потребоваться ступеньки для корректировки толщины или параллельности сторон колеса или для создания особых контуров на стороне или окружности колеса. Производители также балансируют большие круги, чтобы уменьшить вибрацию, которая будет возникать при вращении круга на шлифовальном станке. После того, как на колеса нанесены этикетки и другая маркировка, они готовы к отправке потребителю.

Контроль качества

Четких стандартов производительности шлифовальных кругов нет. За исключением шлифовальных кругов, содержащих дорогие абразивные материалы, такие как алмазы, шлифовальные круги являются расходными материалами, и нормы расхода значительно варьируются в зависимости от области применения. Однако производители добровольно принимают ряд национальных и мировых стандартов.

Торговые организации, которые представляют некоторых производителей на высококонкурентном рынке США, разработали стандарты, охватывающие такие вопросы, как калибровка абразивных зерен, маркировка абразивных продуктов и безопасное использование шлифовальных кругов.

Степень проверки качества шлифовальных кругов зависит от размера, стоимости и возможного использования кругов. Как правило, производители колес контролируют качество поступающего сырья и свои производственные процессы, чтобы гарантировать единообразие продукции. Особое внимание уделяется колесам диаметром более шести дюймов, поскольку они могут повредить персонал и оборудование, если сломаются во время использования. Каждое большое керамическое колесо исследуется, чтобы определить прочность и целостность связующей системы, а также однородность зерна на каждом круге. Акустические испытания определяют жесткость колес; испытания на твердость гарантируют правильную твердость связок; и тесты центрифугирования гарантируют адекватную прочность.

Будущее

Изменения в производственной практике определят спрос на различные типы колес в будущем. Например, тенденция в сталелитейной промышленности к непрерывной разливке как способу производства стали значительно сократила использование в этой отрасли некоторых типов шлифовальных кругов. Стремление производителей к повышению производительности является причиной рыночных прогнозов, демонстрирующих переход от кругов, изготовленных из традиционных абразивов из оксида алюминия, к кругам из новых форм синтетических абразивов, таких как гелевый оксид алюминия с затравкой и кубический нитрид бора. Кроме того, использование современных материалов, таких как керамика и композиты, повысит спрос на новые типы шлифовальных кругов. Однако переходу на новые абразивные минералы препятствует тот факт, что большая часть производственного оборудования и многие производственные процессы все еще не могут эффективно использовать новые (и более дорогие продукты). Несмотря на тенденции, ожидается, что традиционные абразивные материалы будут и дальше использоваться во многих сферах.

Однако конкуренция со стороны нескольких альтернативных технологий, вероятно, будет расти. Достижения в области режущих инструментов из поликристаллических суперабразивных материалов - мелкозернистых кристаллических материалов из алмаза или кубического нитрида бора - сделают такие инструменты жизнеспособным вариантом для обработки твердых материалов. Кроме того, успехи в химическом осаждении алмазных пленок из паровой фазы повлияют на потребность в абразивах за счет увеличения срока службы режущих инструментов и расширения их возможностей.

Производственный процесс

- Вращающееся колесо

- Колесо обозрения

- Повышение рентабельности производства за счет исправных режущих инструментов

- Правка круга и шлифовального круга | Отрасли | Металлургия

- Теория шлифовального круга | Металлы | Отрасли | Металлургия

- Плоское шлифование по старинке

- Введение в плоскошлифовальный станок с ПЛК

- Четыре типа шлифовальных станков и их использование

- Понимание автомобильных рулей

- Основы наружного шлифования