Вращающееся колесо

<час />

Фон

Прядильное колесо - это машина, используемая для превращения волокна в нить или пряжу. Затем эту нить или пряжу ткут на ткацком станке как ткань. Основная функция прядильного колеса - объединять и скручивать волокна вместе, чтобы образовать нить или пряжу, а затем собирать скрученную нить на бобине или палочке, чтобы ее можно было использовать в качестве пряжи для ткацкого станка. Действие основано на том принципе, что если взять пучок текстильных волокон в одной руке и вытянуть несколько волокон из пучка, то некоторые оторвутся от остальных. Однако, если несколько волокон вытянуть из пучка и в то же время скручены, несколько вытянутых начнут образовывать нить. Если нить отпустить, она сразу же раскрутится, но если намотать на палку или шпульку, она останется нитью, которую можно использовать для шитья или ткачества.

На простом прядильном колесе можно прядить множество различных видов волокон, в том числе шерсть и волосы; лубяные волокна, которые поступают из-под поверхности стебля растения, включая лен (лен), коноплю, джут, рами и крапиву; и семенные волокна, особенно хлопок. Каждое из этих волокон сильно различается по длине штапеля, качеству и прочности. Для разных волокон требуются разные виды кусочков или бобин, помещаемых на прядильное колесо, и даже для более эффективного прядения конкретного волокна требуются прядильные колеса разного размера или конфигурации.

История

Человек прядет волокна на протяжении веков, поскольку ткань не может быть изготовлена без производства пряжи или ниток. Древние египтяне перерабатывали лен в полотно и наверняка использовали самую раннюю форму прядильного аппарата, известную как веретено. Это была просто утяжеленная палка, на которую наматывалась пряжа, когда веретено опускалось вниз, вытягивая нить из пакета непряденных волокон. Существует неопределенность в отношении развития прялки, поскольку некоторые утверждают, что оно было разработано в Китае еще в шестом веке для прядения шелка и рами, в то время как другие полагают, что оно могло появиться позже в Индии для хлопка. Ранневосточные прялки похожи в том, что основание сидело на земле, а колесо приводилось в движение вручную или кривошипом. Эти колеса были без обода и вскоре распространились на Запад.

Западные образцы средневековья были без оправы и имели ободок. К четырнадцатому веку прялки с ободком обруча, кажется, обогнали другие по популярности. Фламандцы, поселившиеся на Британских островах, принесли с собой сильные текстильные традиции и вместе с тем усовершенствовали традиционную прялку. К шестнадцатому веку на Британских островах большие колеса с очень большими ведущими колесами были известны исключительно для прядения шерсти. Для обеспечения эффективного вращения колеса до настоящего времени делались бесконечные небольшие вариации, поскольку некоторые современные производители не воспроизводят точно старые образцы, а создают свои собственные колеса, которые выглядят привлекательно и эффективно.

Прялки были одними из первых ремесленных инструментов, которые были вытеснены современным оборудованием. Ричард Аркрайт, английский промышленник, к середине восемнадцатого века разработал метод машинного прядения хлопка, а американец Сэмюэл Слейтер украл эту систему и привез ее на Род-Айленд. Он основал компанию Slater Mill, которая начала производить первую в Новом Свете машинную пряжу с механизмами, приводимыми в действие гидроэнергетикой. Поскольку с этого момента пряжа машинного прядения стала коммерчески доступной, прялки использовались все реже, если только они не предназначались для небольших бытовых нужд, таких как производство шерстяной пряжи для вязания из овечьей шерсти на ферме. Сегодня прялки вырезаются и обтачиваются из твердой древесины и используются только мастерами для ручного прядения. Прядильные колеса полностью устарели, поскольку крупные производители используют промышленные прядильные машины для производства миллионов ярдов ниток или пряжи каждый день. Возможно, сегодня в Канаде и США для любителей прялки производится менее 1000 прялок.

Сырье

Сырьем для большинства современных прялок является дерево, столярный клей, прозрачный лак или уретан, а также некоторые кусочки металла, которые в основном используются в качестве проволоки на колесе. В некоторых прялках также используется немного латуни. Колеса, произведенные на североамериканском континенте, изготавливаются из местных твердых пород дерева. Большинство потребителей ищут прялки, которые не только хорошо работают, но и останутся на память. По этой причине прялки изготавливаются как минимум из трех разных пород дерева в зависимости от эстетических предпочтений покупателя. Клен легко приобрести, и это прекрасное дерево, которое можно поворачивать и формировать, но это не красивое дерево, и оно плохо переносит морилку. По этой причине производители прялок также предлагают более дорогие колеса из дерева, которое считается «призом», например из вишни и ореха. Вишня с востока США, мелкозернистая и прямозернистая. Многие предпочитают его, потому что он может быть светло-розовым при первой стрижке, но становится красным при контакте с воздухом. Легко обрабатывается и из него получается прекрасная прялка; однако его труднее достать и дороже, чем клен. Орех, обычно американский черный орех, имеет темно-пурпурно-коричневый цвет при нанесении с прозрачным лаком. Он легко работает и производит прялку, которую ценят за красивую древесину.

Дизайн

Хотя нет единой конструкции прялки, у легендарного прялки есть три расширенных ножки, педаль, соединенная с лакеем, который прикрепляется к ведущему колесу, таким образом заставляя колесо вращаться. Горизонтальная ложа - это деревянная доска или кровать, на которую опирается большая часть оборудования. Ведущее колесо является, пожалуй, самой заметной особенностью прялки и напоминает колесо с повернутыми шпинделями в центре (нить протягивается по внешней стороне этого колеса). Шпулька представляет собой деревянную шпульку с рифлением, которая помещается на флаер, который собирает пряжу после ее прядения. Шпулька помещается в U-образный флаер (скоба с крючками на ней, которые направляют пряжу на шпульку и обеспечивают равномерное распределение пряжи на ней). В прялку и руку прялки держится партия непряденых волокон. Это только основные части прялки, поскольку типичное колесо состоит из более 100 мелких деталей, которые подходят друг к другу для обеспечения качественного прядения.

Производственный

процесс

Существуют различные виды прялок, доступных для покупки, от небольших портативных прялок до тех, которые являются точными копиями ранних американских прялок, до вариаций традиционного прялки, иногда называемого Саксонским колесом. В этом эссе основное внимание будет уделено изготовлению современного варианта традиционного колеса с ведущим колесом среднего размера. Важно отметить, что этот тип колеса состоит как минимум из 150 деталей; Ниже будет описано изготовление основных деталей.

- Сначала на фабрику поступают деревянные доски. Это элементы, скрученные в доски шириной 6 дюймов (15,2 см) и длиной около 10 футов (3 м). Затем эти доски грубо разрезаются на более мелкие формы, которые можно разместить на оборудовании, которое будет использоваться для дальнейшей формовки деталей в более готовые детали. Черновой надрез обычно выполняется вручную. Более крупные части разрезаются на формы, которые становятся основными деталями, такими как обод колеса, нити внутри колеса или педаль.

- Эти черновые детали затем зажимаются механизированным резаком и формирователем, управляемым компьютером. Этот станок называется станком с числовым программным управлением (ЧПУ), и он может направлять, формировать или превращать эти черновые пропилы в соответствующие формы для прядильного колеса. Эта машина позволяет производителю создавать высококачественные фрезерованные, фасонные или точеные детали для прялки с минимальной ручной работой. Компьютерная программа, часто программируемая производителем, загружается в машину, и программа перемещает машину, чтобы производить детали. Одна машина может быть перепрограммирована множество раз, чтобы производить множество различных деталей для одного и того же продукта. Ступица колеса или другие детали могут быть выполнены на фрезерном станке с ЧПУ или токарном станке.

- Деревянные детали удаляются из станка с ЧПУ и группируются. Эти детали шероховатые на ощупь и должны быть отшлифованы до гладкости. Обточка (напоминающая спицы на колесе) помещается в токарный станок и шлифуется. Затем плоские детали проходят через четыре или пять различных шлифовальных машин. Эти шлифовальные машины представляют собой механические ленточные и барабанные шлифовальные машины, каждая из которых делает деталь более гладкой и подготавливает ее к отделке.

- Некоторые прялки продаются в незавершенном виде и готовы к сборке. У других есть отделка, нанесенная на поверхность. Те, которые будут отделаны, могут быть окрашены, но большинство потребителей предпочитают красоту натурального дерева. Таким образом, на поверхность можно распылить прозрачный лак. На эти детали с помощью спрея наносится лак на водной основе.

- Все детали собираются вручную и готовятся к сборке. Оператор использует мебельный клей для дерева на деталях, которые вставляются друг в друга в виде штифта или врезки и шипа. Многие из самых крупных соединений скрепляются как болтами, так и склеиваются. Иногда производитель выполняет только частичную сборку, что означает, что вместе собираются крупные детали, такие как колесо, включая обод, ступицу, спицы или стружку. Таким образом, большая часть сборки может выполняться покупателем или продавцом, поскольку доставка собранного прялки является совершенно непрактичной. Он тонкий и неустойчивый, при транспортировке его можно разбить. Кроме того, такая доставка может быть чрезвычайно дорогостоящей, поскольку доставка продукта значительного объема может быть дорогостоящей. Таким образом, производители прялок вполне могут передать сборку другим лицам в местах продажи. Компания предоставляет простые инструкции для магазина или потребителя.

Контроль качества

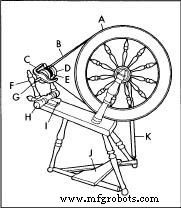

Вопросы контроля качества в первую очередь вращаются вокруг сорта древесины, используемой при производстве продукта. Производители в Северной Америке обычно договариваются о поставке древесины от надежных поставщиков пиломатериалов, которые могут предоставить товары без сучков, повреждений от насекомых и минимальной длины.  А. Мухобойка. Б. Приводная лента. С. Флаер. D. Оборотень Флайера. Э. Бобина. F. Девы. Г. Отверстие. H. Мать всего. 1. Ручка натяжения. Дж. Тредл. К. Лакей. Канадский производитель получает древесину от самых экономичных и надежных поставщиков и, таким образом, получает древесину различных пород со всего континента, от Пенсильвании до отдаленных районов Канады.

А. Мухобойка. Б. Приводная лента. С. Флаер. D. Оборотень Флайера. Э. Бобина. F. Девы. Г. Отверстие. H. Мать всего. 1. Ручка натяжения. Дж. Тредл. К. Лакей. Канадский производитель получает древесину от самых экономичных и надежных поставщиков и, таким образом, получает древесину различных пород со всего континента, от Пенсильвании до отдаленных районов Канады.

Станок с ЧПУ обрабатывает детали, которые хороши ровно настолько, насколько хороши введенные в него программы. Таким образом, производитель гарантирует, что программист произведет программу, полностью совместимую с экономичным производством и простой сборкой. Однако, когда программа успешно разработана и внедрена, машина может изготавливать необходимые детали практически без конца. Машины необычайно надежны. Ошибка оператора (проблемы с зажимом или закреплением деталей в машине) или некачественные куски дерева (сучки или другие дефекты) могут создавать проблемы, но, как правило, очень незначительны.

Побочные продукты / отходы

После фрезерования, формовки и обточки деталей на станке с ЧПУ образуется изрядное количество древесных отходов. Производитель может продавать древесную щепу производителю древесно-стружечных плит для изготовления композитной древесины для инженерной деревянной мебели. Древесные отходы также могут идти на опилки для подстилки для животных.

Производители мебели и других изделий из дерева весьма обеспокоены вредными испарениями или выделениями, которые образуются при отделке их изделий деревом. Таким образом, производители прялок могут предпочесть использовать отделку на водной основе, поскольку они не оставляют вредных летучих органических соединений, также известных как ЛОС, использование которых контролируется федеральным правительством.

Будущее

Производство прялок в настоящее время представляет собой интересное сочетание традиционного дизайна и оптимизированного производства. Североамериканские производители производят не более нескольких тысяч штук в год и делят рынок в основном с новозеландцами, которые имеют долгую историю обработки шерсти и мастерства прялки. Пока что эти североамериканские производители не чувствуют угрозы со стороны иностранных конкурентов. Однако жизнеспособность производства колес зависит исключительно от жизнеспособности прядения тех, чьи хобби включают производство текстиля. Пряжа легко и дешево доступна для всех и не требует использования того, что по сути является устаревшим прядильным колесом, чтобы получить пряжу.

Где узнать больше

Книги

Бейнс, Патрисия. Прялки:прядильщики и спиннинг. Нью-Йорк:сыновья Чарльза Скрибнерса, 1977 г.

Нюландер, Джейн. Наш собственный уютный камин. Нью-Хейвен:издательство Йельского университета, 1994.

Другое

Веб-страница Лендрума. Декабрь 2001 г.

Устное интервью с Гордом Лендрамом, владельцем компании Lendrum Spinning Wheels. Одесса, Онтарио. Октябрь 2001 г.

«Вращающееся колесо». Энциклопедия Британника на компакт-диске. Британская энциклопедия, Inc., 1994–1998.

Нэнси EV Брык

Производственный процесс

- 5 главных преимуществ Omni Wheels

- Резьбонакатные головки заставляют колеса гонок вращаться

- Что такое прядильная машина?

- Руководство по аренде колесных погрузчиков

- Плоское шлифование:больше, чем просто вращение

- Введение в плоскошлифовальный станок с ПЛК

- Что такое токарный станок с ЧПУ для алюминиевых колес?

- Типы дифференциала и их функции

- Понимание балансировки колес и сход-развала

- Понимание автомобильных рулей