Углеродное волокно

<час />

Фон

Углеродное волокно - это длинная тонкая нить материала диаметром около 0,0002-0,0004 дюйма (0,005-0,010 мм), состоящая в основном из атомов углерода. Атомы углерода связаны вместе в микроскопические кристаллы, которые более или менее выровнены параллельно длинной оси волокна. Выравнивание кристаллов делает волокно невероятно прочным для своего размера. Несколько тысяч углеродных волокон скручены вместе, образуя пряжу, которая может использоваться сама по себе или вплетаться в ткань. Пряжа или ткань комбинируют с эпоксидной смолой и наматывают или формуют в форму для образования различных композитных материалов. Композитные материалы, армированные углеродным волокном, используются для изготовления деталей самолетов и космических кораблей, кузовов гоночных автомобилей, валов клюшек для гольфа, рамы велосипедов, удочек, автомобильных рессор, мачт для парусных лодок и многих других компонентов, где требуется легкий вес и высокая прочность.

Углеродные волокна были разработаны в 1950-х годах в качестве усиления для компонентов ракет, изготовленных из высокотемпературной формованной пластмассы. Первые волокна были изготовлены путем нагрева нитей искусственного шелка до карбонизации. Этот процесс оказался неэффективным, поскольку полученные волокна содержали только около 20% углерода и имели низкие характеристики прочности и жесткости. В начале 1960-х годов был разработан процесс с использованием полиакрилонитрила в качестве сырья. В результате получилось углеродное волокно, которое содержало около 55% углерода и имело гораздо лучшие свойства. Процесс конверсии полиакрилонитрила быстро стал основным методом производства углеродных волокон.

В течение 1970-х годов экспериментальные работы по поиску альтернативного сырья привели к внедрению углеродных волокон, сделанных из нефтяного пека, полученного при переработке нефти. Эти волокна содержат около 85% углерода и обладают отличной прочностью на изгиб. К сожалению, они обладали лишь ограниченной прочностью на сжатие и не получили широкого распространения.

Сегодня углеродные волокна являются важной частью многих продуктов, и каждый год появляются новые области применения. США, Япония и Западная Европа являются ведущими производителями углеродного волокна.

Классификация углеродных волокон

Углеродные волокна классифицируются по модулю упругости волокна. Модуль упругости - это мера того, сколько тянущего усилия может проявлять волокно определенного диаметра без разрушения. Английская единица измерения - фунты силы на квадратный дюйм площади поперечного сечения или фунты на квадратный дюйм. Углеродные волокна, классифицируемые как «низкомодульные», имеют модуль упругости ниже 34,8 миллиона фунтов на квадратный дюйм (240 миллионов кПа). Другие классификации в порядке возрастания модуля упругости при растяжении включают «стандартный модуль», «промежуточный модуль», «высокий модуль» и «сверхвысокий модуль». Углеродные волокна со сверхвысоким модулем упругости имеют модуль упругости при растяжении 72,5–145,0 миллионов фунтов на квадратный дюйм (500–1,0 миллиарда кПа). Для сравнения, сталь имеет модуль упругости при растяжении около 29 миллионов фунтов на квадратный дюйм (200 миллионов кПа). Таким образом, самое прочное углеродное волокно примерно в пять раз прочнее стали.

Термин «графитовое волокно» относится к определенным сверхвысокомодульным волокнам, изготовленным из нефтяного пека. Эти волокна имеют внутреннюю структуру, которая близко приближается к трехмерному выравниванию кристаллов, которое характерно для чистой формы углерода, известной как графит.

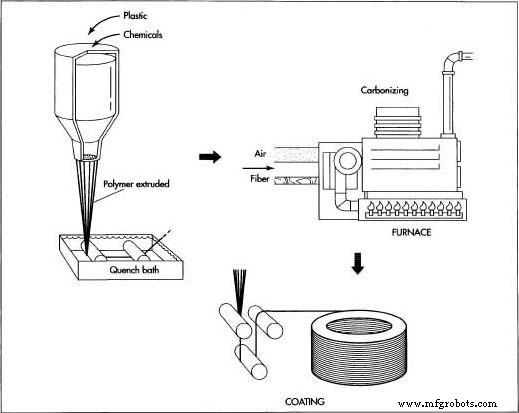

Пластик превращается в длинные пряди или волокна, а затем нагревается до очень высокой температуры, не позволяя им соприкасаться с кислородом. Без кислорода волокно не может гореть. Вместо этого высокая температура заставляет атомы в волокне сильно вибрировать до тех пор, пока большинство неуглеродных атомов не будет вытеснено.

Пластик превращается в длинные пряди или волокна, а затем нагревается до очень высокой температуры, не позволяя им соприкасаться с кислородом. Без кислорода волокно не может гореть. Вместо этого высокая температура заставляет атомы в волокне сильно вибрировать до тех пор, пока большинство неуглеродных атомов не будет вытеснено.

Сырье

Сырье, используемое для изготовления углеродного волокна, называется прекурсором. Около 90% производимых углеродных волокон состоит из полиакрилонитрила. Остальные 10% сделаны из искусственного шелка или нефтяного пека. Все эти материалы представляют собой органические полимеры, характеризующиеся длинными цепочками молекул, связанных вместе атомами углерода. Точный состав каждого прекурсора варьируется от одной компании к другой и обычно считается коммерческой тайной.

В процессе производства используются различные газы и жидкости. Некоторые из этих материалов предназначены для взаимодействия с волокном для достижения определенного эффекта. Другие материалы предназначены для того, чтобы не вступать в реакцию или предотвращать определенные реакции с волокном. Как и в случае с прекурсорами, точный состав многих из этих технологических материалов считается коммерческой тайной.

Производственный

процесс

Процесс изготовления углеродных волокон частично химический, а частично механический. Прекурсор втягивается в длинные пряди или волокна, а затем нагревается до очень высокой температуры, не позволяя ему вступать в контакт с кислородом. Без кислорода волокно не может гореть. Вместо этого высокая температура заставляет атомы в волокне сильно вибрировать до тех пор, пока большинство неуглеродных атомов не будет вытеснено. Этот процесс называется карбонизацией, и в результате остается волокно, состоящее из длинных, плотно соединенных друг с другом  Волокна имеют покрытие, защищающее их от повреждений во время наматывания или плетения. Волокна с покрытием наматываются на цилиндры, называемые бобинами. взаимосвязанные цепочки атомов углерода, в которых осталось лишь несколько неуглеродных атомов.

Волокна имеют покрытие, защищающее их от повреждений во время наматывания или плетения. Волокна с покрытием наматываются на цилиндры, называемые бобинами. взаимосвязанные цепочки атомов углерода, в которых осталось лишь несколько неуглеродных атомов.

Вот типичная последовательность операций, используемых для формирования углеродных волокон из полиакрилонитрила.

Вращение

- 1. Порошок акрилонитрильного пластика смешивают с другим пластиком, таким как метилакрилат или метилметакрилат, и подвергают взаимодействию с катализатором в обычном процессе суспензионной или растворной полимеризации с образованием полиакрилонитрильного пластика.

- 2 Затем пластик превращается в волокна одним из нескольких различных методов. В некоторых методах пластик смешивается с определенными химическими веществами и закачивается через крошечные форсунки в химическую ванну или камеру закалки, где пластик коагулирует и затвердевает в волокна. Это похоже на процесс, используемый для формирования полиакриловых текстильных волокон. В других методах пластиковая смесь нагревается и перекачивается через крошечные форсунки в камеру, где растворители испаряются, оставляя твердое волокно. Этап прядения важен, потому что во время этого процесса формируется внутренняя атомная структура волокна.

- 3 Затем волокна промываются и растягиваются до желаемого диаметра волокна. Растяжение помогает выровнять молекулы внутри волокна и обеспечивает основу для образования прочно связанных кристаллов углерода после карбонизации.

Стабилизация

- 4 Перед карбонизацией волокон их необходимо химически изменить, чтобы преобразовать их линейную атомную связь в более термически стабильную лестничную связь. Это достигается путем нагревания волокон на воздухе примерно до 390-590 ° F (200-300 ° C) в течение 30-120 минут. Это заставляет волокна улавливать молекулы кислорода из воздуха и изменять структуру их атомных связей. Стабилизирующие химические реакции сложны и включают несколько этапов, некоторые из которых происходят одновременно. Они также выделяют собственное тепло, которое необходимо контролировать, чтобы избежать перегрева волокон. В коммерческих целях для процесса стабилизации используется различное оборудование и методы. В некоторых процессах волокна протягиваются через ряд камер с подогревом. В других случаях волокна проходят через горячие валки и через слои сыпучих материалов, удерживаемых во взвешенном состоянии потоком горячего воздуха. В некоторых процессах используется нагретый воздух, смешанный с определенными газами, которые химически ускоряют стабилизацию.

Карбонизация

- 5 После того, как волокна стабилизируются, их нагревают до температуры примерно 1 830–5 500 ° F (1 000–3 000 ° C) в течение нескольких минут в печи, заполненной газовой смесью, не содержащей кислорода. Недостаток кислорода предотвращает сгорание волокон при очень высоких температурах. Давление газа внутри печи поддерживается выше, чем давление наружного воздуха, а точки входа и выхода волокон из печи герметизированы, чтобы не допустить попадания кислорода. Когда волокна нагреваются, они начинают терять свои неуглеродные атомы, а также несколько атомов углерода в виде различных газов, включая водяной пар, аммиак, монооксид углерода, диоксид углерода, водород, азот и другие. Когда неуглеродные атомы вытесняются, оставшиеся атомы углерода образуют прочно связанные углеродные кристаллы, которые ориентированы более или менее параллельно длинной оси волокна. В некоторых процессах используются две печи, работающие при двух разных температурах, чтобы лучше контролировать скорость разогрева во время карбонизации.

Обработка поверхности

- 6 После карбонизации волокна имеют поверхность, которая плохо сцепляется с эпоксидными смолами и другими материалами, используемыми в композитных материалах. Чтобы волокна лучше склеивали, их поверхность слегка окисляется. Добавление атомов кислорода к поверхности обеспечивает лучшие свойства химического связывания, а также травит и делает поверхность шероховатой для улучшения механических свойств связывания. Окисление может быть достигнуто путем погружения волокон в различные газы, такие как воздух, диоксид углерода или озон; или в различных жидкостях, таких как гипохлорит натрия или азотная кислота. На волокна также можно нанести электролитическое покрытие, сделав волокна положительным выводом в ванне, заполненной различными электропроводящими материалами. Процесс обработки поверхности необходимо тщательно контролировать, чтобы избежать образования крошечных дефектов поверхности, таких как ямки, которые могут вызвать повреждение волокна.

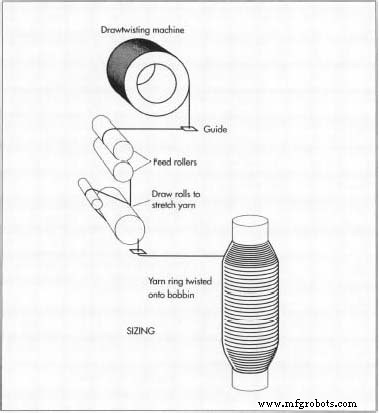

Размер

- 7 После обработки поверхности волокна покрываются покрытием для защиты от повреждений при намотке или плетении. Этот процесс называется калибровкой. Материалы покрытия выбираются таким образом, чтобы они были совместимы с клеем, используемым для формирования композитных материалов. Типичные материалы покрытия включают эпоксидную смолу, полиэстер, нейлон, уретан и другие.

- 8 Волокна с покрытием наматываются на цилиндры, называемые бобинами. Бобины загружаются в прядильную машину, и волокна скручиваются в пряжу различных размеров.

Контроль качества

Очень маленький размер углеродных волокон не позволяет проводить визуальный осмотр в качестве метода контроля качества. Вместо этого производство однородных волокон-предшественников и тщательный контроль производственного процесса, используемого для их превращения в углеродные волокна, контролируют качество. Переменные процесса, такие как время, температура, поток газа и химический состав, тщательно контролируются на каждой стадии производства.

Углеродные волокна, а также готовые композитные материалы также проходят строгие испытания. Общие тесты волокна включают плотность, прочность, размер проклейки и другие. В 1990 году Ассоциация поставщиков современных композитных материалов установила стандарты для методов тестирования углеродного волокна, которые теперь используются во всей отрасли.

Заботы о здоровье и безопасности

При производстве углеродных волокон и обращении с ними существуют три проблемы:вдыхание пыли, раздражение кожи и влияние волокон на электрическое оборудование.

Во время обработки куски углеродного волокна могут отламываться и циркулировать в воздухе в виде мелкой пыли. Исследования в области здравоохранения показали, что, в отличие от некоторых асбестовых волокон, углеродные волокна слишком велики, чтобы представлять опасность для здоровья при вдыхании. Однако они могут вызывать раздражение, и люди, работающие в этом районе, должны носить защитные маски.

Углеродные волокна также могут вызывать раздражение кожи, особенно на тыльной стороне рук и запястьях. Людям, живущим в местах, где присутствует пыль из углеродного волокна, рекомендуется защитная одежда или использование защитных кремов для кожи. Проклеивающие материалы, используемые для покрытия волокон, часто содержат химические вещества, которые могут вызвать серьезные кожные реакции, которые также требуют защиты.

Углеродные волокна не только прочные, но и хорошо проводят электричество. В результате пыль из углеродного волокна может вызвать искрение и короткое замыкание в электрическом оборудовании. Если электрическое оборудование не может быть перемещено из зоны, где присутствует угольная пыль, его закрывают в шкафу или другом корпусе.

Будущее

Последняя разработка в технологии углеродного волокна - это крошечные углеродные трубки, называемые нанотрубками.

Эти полые трубки, некоторые из которых имеют диаметр 0,00004 дюйма (0,001 мм), обладают уникальными механическими и электрическими свойствами, которые могут быть полезны при создании новых высокопрочных волокон, субмикроскопических пробирок или, возможно, новых полупроводниковых материалов для интегральных схем.

Производственный процесс

- Углерод M2

- Углеродные волокна:прошлое, настоящее и будущее

- 5 неожиданных продуктов из углеродного волокна

- Можно ли переработать углеродное волокно?

- Преимущества обуви из углеродного волокна

- Углеродное волокно в аэрокосмических приложениях

- Углеродное волокно в автомобильных приложениях

- Как производится углеродное волокно?

- Лист из углеродного волокна T300

- Лист из углеродного волокна T700