CSIRO:разработка более качественных, высокопрочных и недорогих углеродных волокон

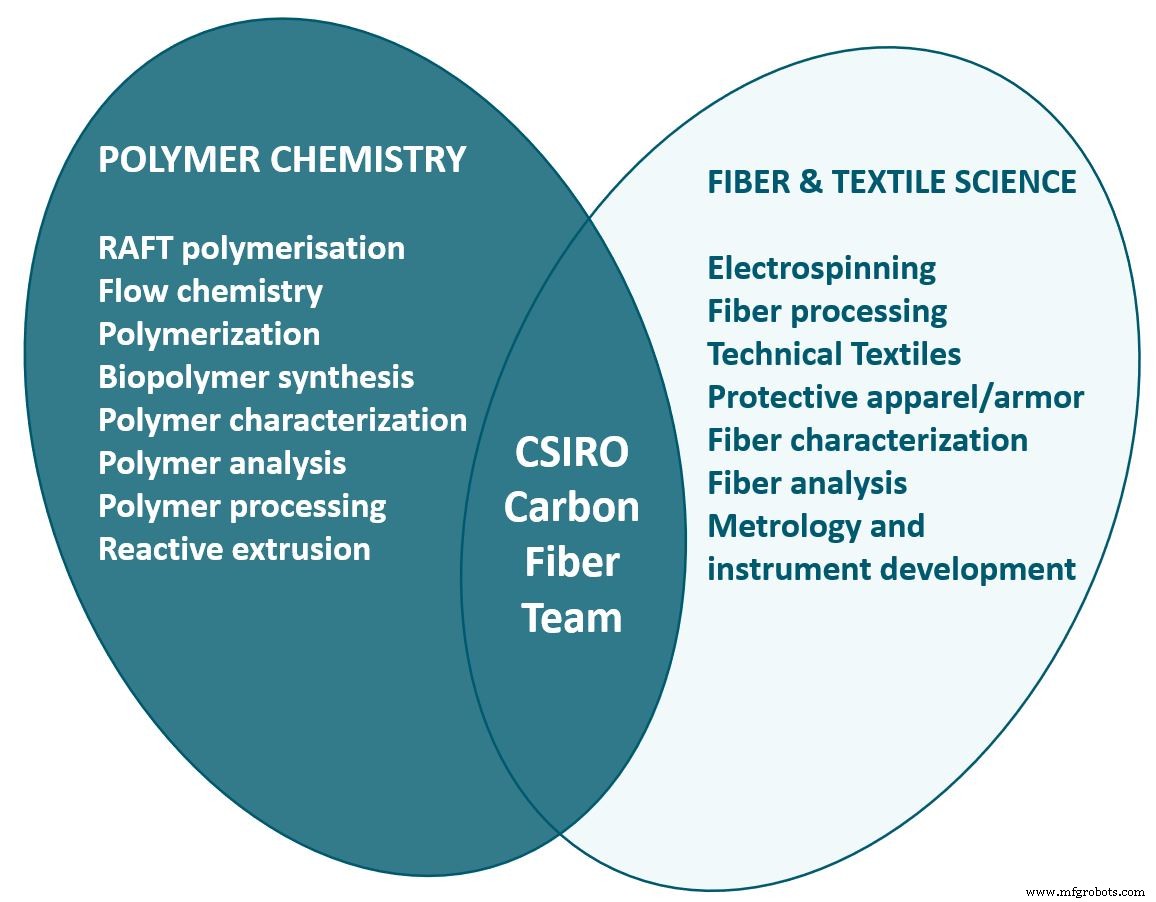

«Работа CSIRO сосредоточена на первых этапах производства углеродного волокна, включая полимеризацию акрилонитрила в поли акрилонитрил, а затем прядение и дальнейшая обработка PAN для производства более качественного и более дешевого исходного волокна », - поясняет Эбботт. Производство ПАН составляет 50% стоимости углеродного волокна, но 70-90% его свойств. «Технология Университета Дикина включает заключительные этапы производства углеродного волокна, включая окисление и карбонизацию», - продолжает он. «Технология, которую они передали компании LeMond Composites по лицензии (Ок-Ридж, штат Теннеси, США), предназначена для быстрого окисления с целью снижения стоимости этих заключительных этапов».

Для достижения своих целей в отношении углеродного волокна следующего поколения CSIRO использует набор стратегических инструментов:RAFT-полимеризацию, химические процессы FLOW и метрологию CarbonSpec. «Наша цель - производить углеродное волокно аэрокосмического качества с повышенной прочностью на 20%», - говорит Эбботт, отмечая, что команда надеется получить первые результаты к концу 2020 года.

Команда CSIRO по углеродному волокну

Проекты CSIRO с 5000 сотрудников, 55 площадками, восемью бизнес-подразделениями и бюджетом примерно в 1 миллиард долларов охватывают широкий спектр тем - например, 3D-печать, биополимеры, медицинские имплантаты, умную одежду, астрономию / освоение космоса - и включают более 2800 партнеров каждый год. «CSIRO изобрела и запатентовала беспроводную локальную сеть, - поясняет Эбботт, - и использует полученный доход для финансирования других исследований».

Один из 55 объектов находится в Силиконовой долине, Калифорния. CSIRO US связывает австралийских исследователей с проектами США для ускорения научных достижений в таких областях, как космос, сельское хозяйство, охрана водных ресурсов, лесные пожары и умные города. Целью является партнерство в области открытых инноваций, которое объединяет глубокие исследовательские способности, а также опыт решения широкого круга реальных проблем.

«В композитах CSIRO разрабатывает новые смолы и методы обработки», - продолжает он. «Мы также делаем много работы по моделированию композитов и моделирования процессов, а также по измерению свойств углеродного волокна. Например, мы разработали новые инструменты для измерения поперечного модуля упругости углеродного волокна, которые затем вводим для улучшения нашего моделирования ».

«CSIRO имеет 30-летние стратегические отношения с Boeing, - говорит Эбботт. «Мы были признаны поставщиком технологий Boeing в 2016 и 2017 годах». Команда CSIRO, занимающаяся углеродным волокном, также сотрудничает с Университетом Южного Миссисипи (Хаттисберг, штат Миссисипи, США).

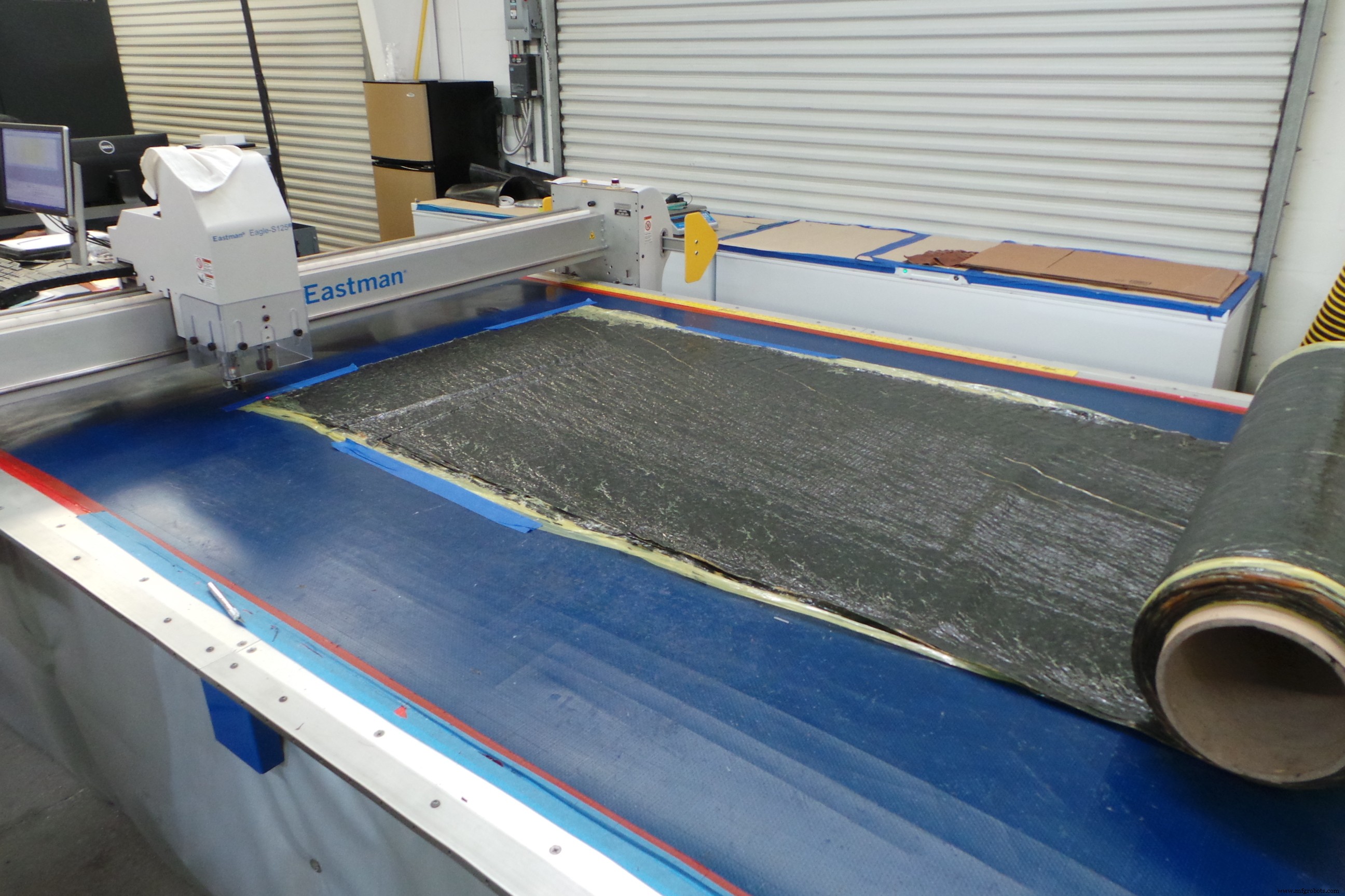

Пилотная линия мокрого прядения

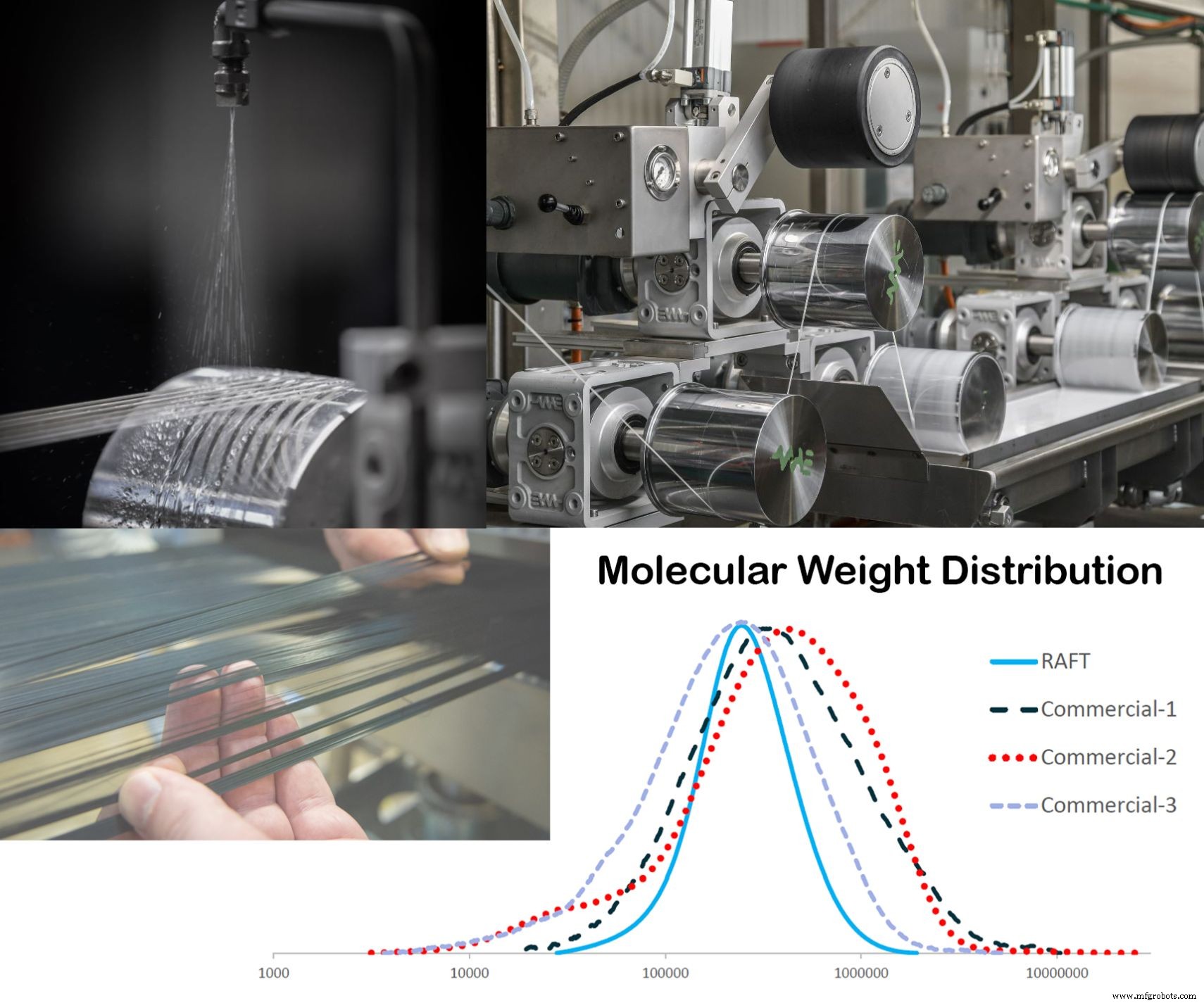

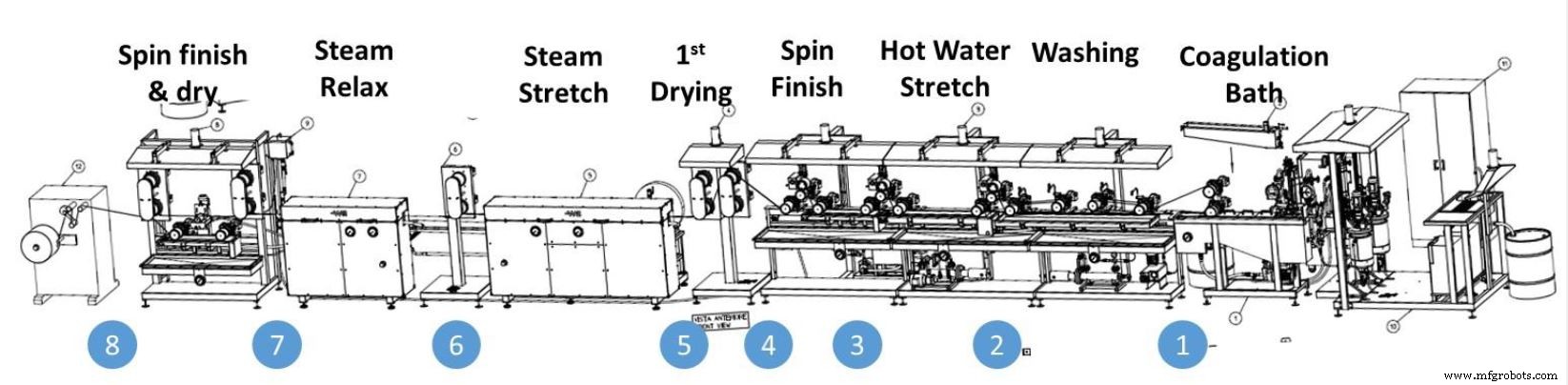

Чтобы завершить необходимые исследования прекурсоров углеродного волокна, CSIRO сначала пришлось создать собственную линию мокрого прядения. «Углеродное волокно производится всего несколькими производителями по всему миру, каждый из которых имеет свои секретные запатентованные рецепты», - пояснил исполнительный директор CSIRO доктор Ларри Маршалл на презентации новой линии в 2017 году. Пилотная линия была построена на заказ компанией MAE (Fiorenzuola d'Arda, Италия), производителем оборудования, специализирующимся на оборудовании для обработки полимеров и волокна. «Он спроектирован как коммерческая линия, но в меньшем масштабе», - объясняет Эбботт.

В блоге CSIRO работа линии описана с использованием аналогии с приготовлением макаронных изделий. Подобно тесту, используемому для изготовления макаронных изделий, раствор полимера, называемый пастой, используется для прядения волокна-предшественника ПАН. Подобно тому, как тесто для макарон замешивают, а затем продавливают через матрицу для получения длинных тонких нитей спагетти, смесь перемешивается, затем коагулируется и прядется через фильеру с несколькими отверстиями для получения от 500 до 12000 отдельных нитей волокна PAN - все тоньше человеческого волоса. . Эти волокна промывают, растягивают на роликах, стабилизируют в ряде растворов, обрабатывают паром и сушат перед намоткой на линию карбонизации на Carbon Nexus.

«Нам потребовалось много времени, чтобы полностью понять, как производить углеродное волокно и исходное сырье», - говорит Эбботт. «На самом деле никто не хотел нам помогать, поэтому нам приходилось учиться в основном самостоятельно. Однако теперь у нас есть полный контроль над процессом прекурсора, который является ключевым, а затем мы работаем с Carbon Nexus для карбонизации ».

RAFT-полимеризация

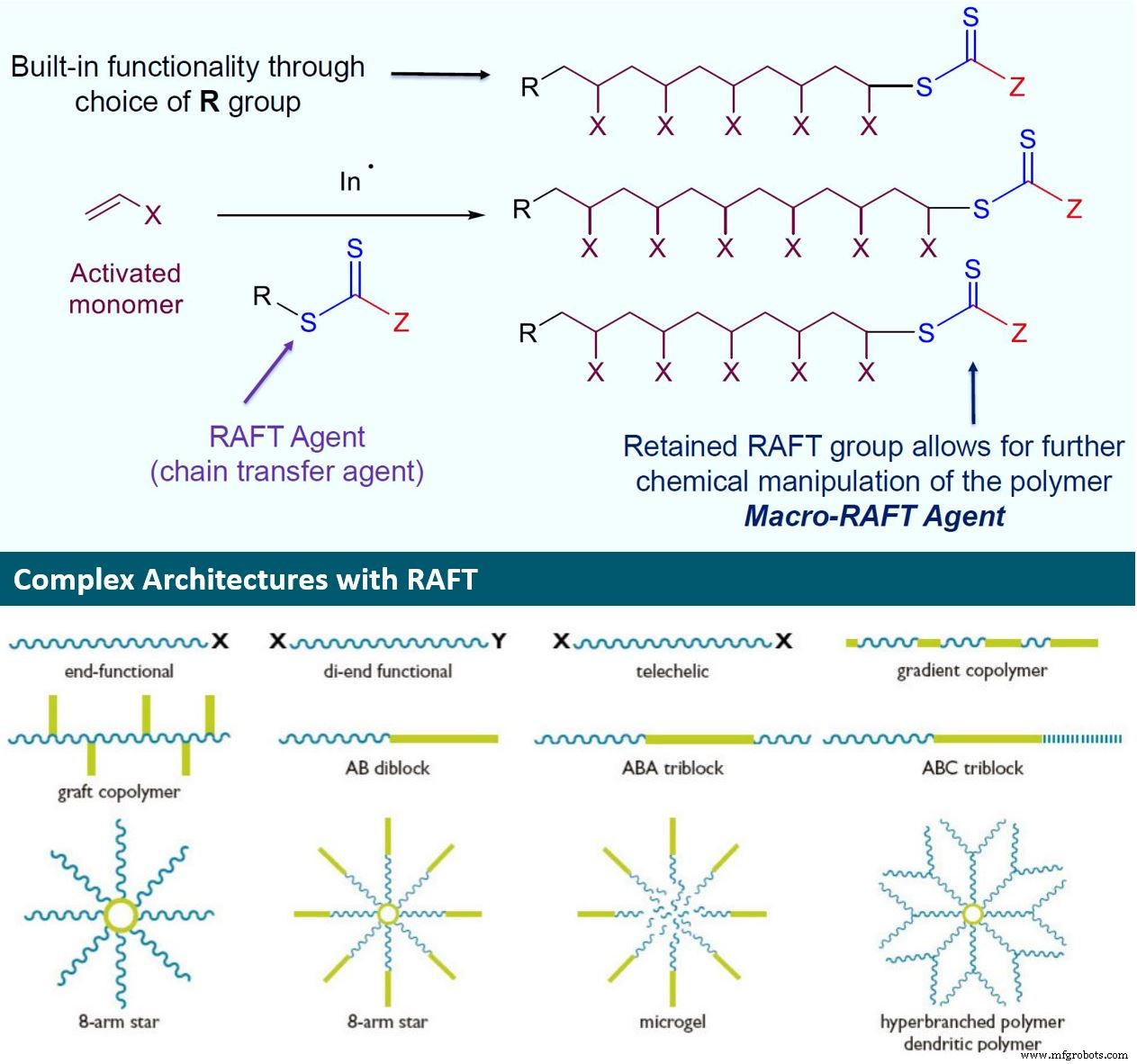

Еще один инструмент, который применяет CSIRO, - это запатентованная и коммерциализированная технология RAFT (обратимая передача цепочки сложения-фрагментации). RAFT - это сложная форма контролируемой радикальной полимеризации, которая позволяет синтезировать индивидуальные полимеры с беспрецедентным контролем над составом и архитектурой. Хотя применение RAFT варьируется от новых систем доставки лекарств до промышленных смазок и покрытий, команда специалистов CSIRO по углеродному волокну использует его для контроля над процессом полимеризации PAN.

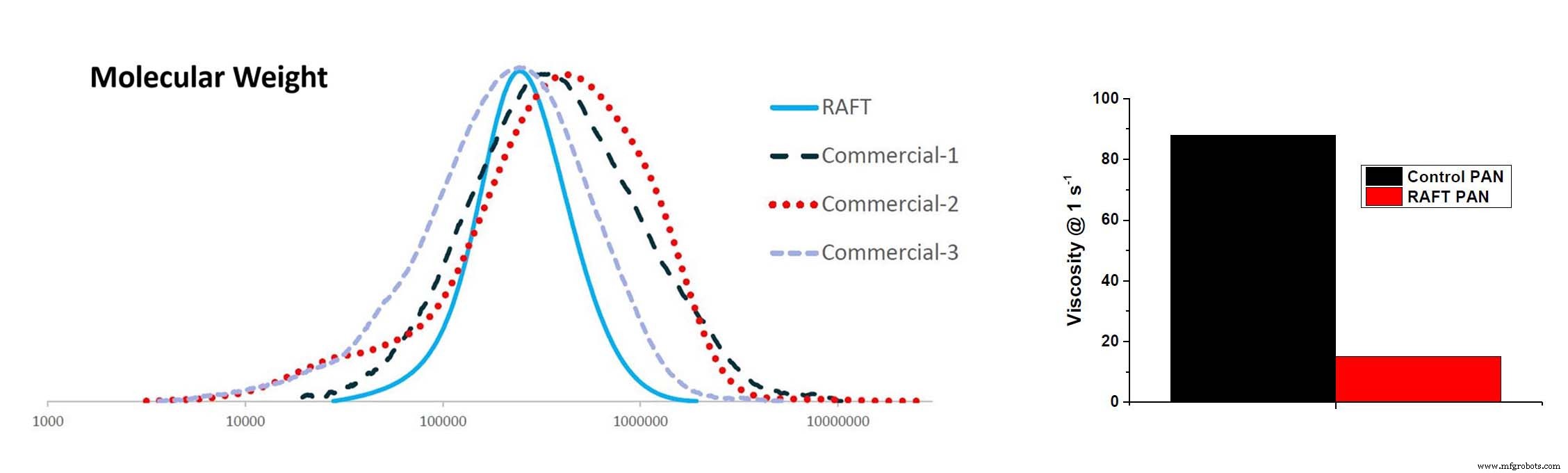

«Обычная полимеризация от мономера к полимеру дает широкую полидисперсность - другими словами, много разной длины полимерных цепей», - объясняет Мелисса Скидмор, руководитель группы CSIRO по химии полимеров. «Однако, если мы добавим ОПЦ-агент, мы получим полимерные цепи почти такой же длины и, следовательно, с гораздо более узким молекулярно-массовым распределением. Мы по-прежнему используем те же инициаторы, мономеры и растворители, но просто добавляем RAFT ».

«Молекулярный вес влияет на вязкость прядильного раствора», - говорит Скидмор. «Традиционно более высокая молекулярная масса прядильных растворов приводила к образованию бороздок на поверхностях волокон-предшественников. Добавление RAFT снижает вязкость прядильных растворов, что приводит к более высокому содержанию твердых частиц. Удаление полимера с очень высокой молекулярной массой может привести к лучшему выравниванию молекул в волокне и улучшенным свойствам ». Она добавляет, что низкая молекулярная масса оказывает пластифицирующее действие на волокна. «RAFT производит полимеры PAN, которые могут производить более плотные и однородные волокна-предшественники с меньшим количеством структурных дефектов. Это также может помочь ускорить карбонизацию и снизить стоимость ».

«Это также дает нам доступ к сложной полимерной архитектуре», - отмечает Скидмор. «RAFT позволяет проводить дальнейшие химические манипуляции с полимерной группой». Пример того, где это может пригодиться, - это когда раствор прядильного раствора подвергают коагуляции с образованием волокон. «Существует тонкий баланс между идеальными характеристиками раствора прядильного полимера и условиями коагуляции», - добавляет она. «Полимер на 95% состоит из ПАН и 5% добавок. Поскольку RAFT-полимеры ведут себя по-разному, мы думаем, что можем снизить количество некоторых традиционных добавок и преобразовать более высокий процент в волокно с высоким содержанием твердых частиц, что приведет к меньшему количеству дефектов. Сейчас мы это тестируем ».

Хотя в настоящее время RAFT не является основным направлением, он также чрезвычайно интересен своей способностью добавлять функциональность во время полимеризации. Например, исследователи изучали, как изготавливать композиты с высокой адсорбционной способностью к улавливанию СО2 (то есть СО2 будет прилипать к молекулярным поверхностям композита). Многофункциональные композиты уже востребованы производителями самолетов и электромобилей. Новые типы PAN и углеродных волокон с дополнительными функциями могут стать важным решением для будущих композитов.

Непрерывный процесс ПОТОКА

«С RAFT мы получаем контроль над полимеризацией», - говорит Эбботт. «С FLOW у нас есть больший контроль над формированием волокна».

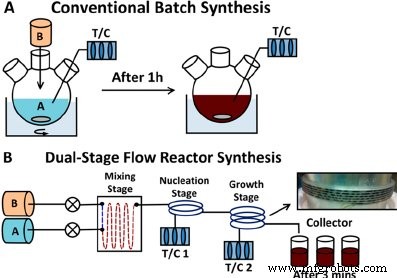

FLOW превращает полимеризацию в непрерывный, а не периодический процесс. Эбботт и Скидмор объясняют, что реакторы периодического действия, используемые в настоящее время, хорошо зарекомендовали себя, просты в настройке и эффективны при перемешивании и мониторинге кинетики реакции, но они также требуют большего объема, чем реакторы непрерывного действия, а это означает, что установка в промышленном масштабе является дорогостоящей. Эти реакторы периодического действия большего объема также неэффективны с точки зрения занимаемой площади и энергопотребления. Реакторы непрерывного процесса меньше и дешевле, их легко масштабировать, они более энергоэффективны и предлагают превосходный контроль процесса и лучшую воспроизводимость по сравнению с периодической обработкой. Однако, поскольку это выделенная непрерывная линия, они менее гибки при переключении между различными параметрами и продуктами.

Есть также преимущества безопасности и устойчивости. «В настоящее время производство ПАН экологически неустойчиво, особенно с точки зрения токсичности», - говорит Скидмор. «Обеспечение непрерывности процесса полимеризации повышает безопасность, поскольку токсичные, пахнущие и легковоспламеняющиеся химические вещества выделяются и обрабатываются с помощью автоматизированного оборудования. Однако это приведет к увеличению сложности линий, что требует более высокого уровня мониторинга и контроля ». Хотя это потребует доработки, Abbott рассматривает полимеризацию FLOW как положительный момент:«Углеродное волокно по своей природе изменчиво, поэтому все, что вы можете сделать, чтобы уменьшить эту изменчивость, улучшает свойства».

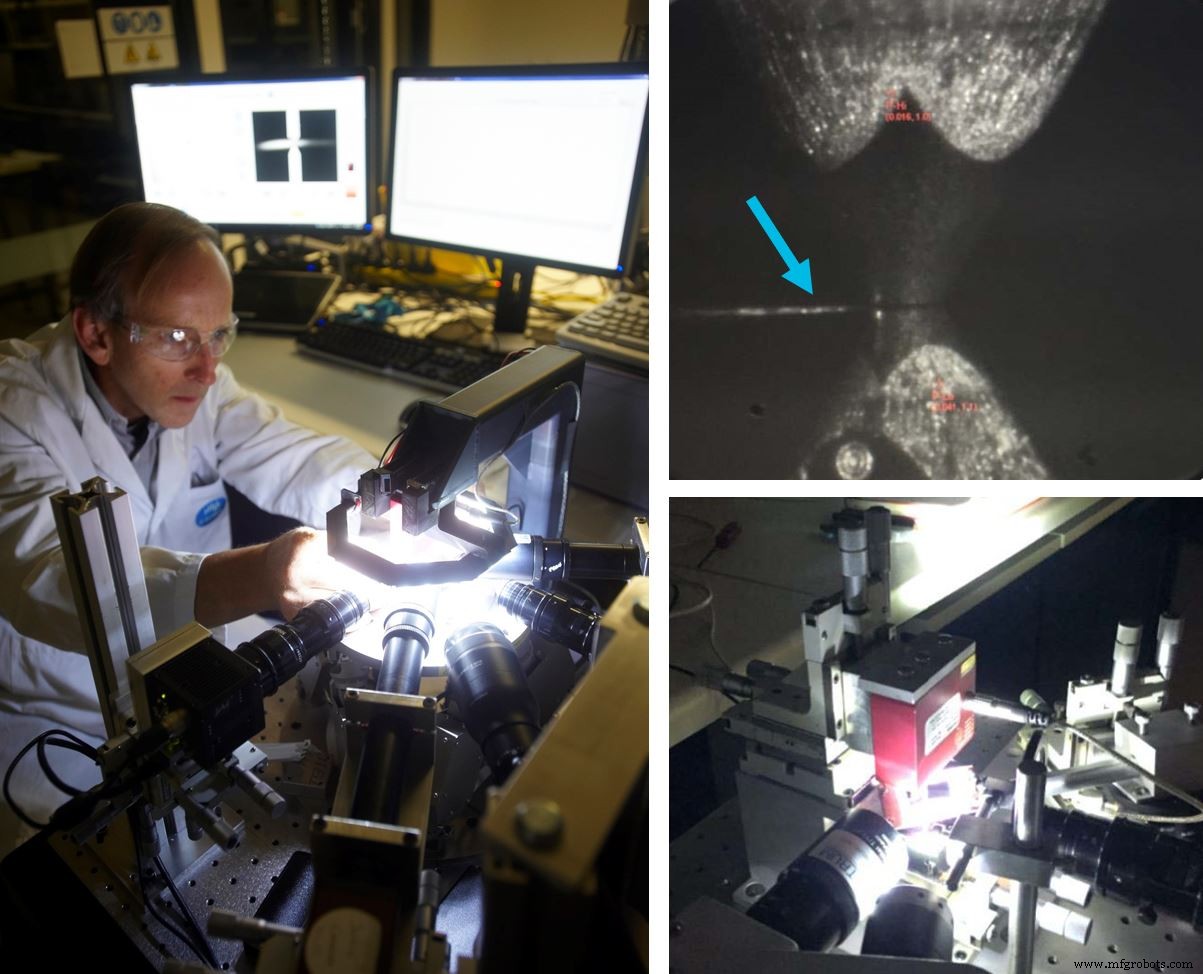

CarbonSpec - мера управления

Последним инструментом в подходе CSIRO к углеродному волокну является CarbonSpec. «По сути, это метрология, которую мы разработали для тестирования производимых нами волокон и лучшего понимания взаимосвязи между свойствами материала», - объясняет Пьерло. «Если вы не можете его измерить, вы не сможете его улучшить. Мы также можем лучше прогнозировать свойства углеродного волокна на основе минимального количества измерений PAN и углеродного волокна ».

«В производстве углеродного волокна стандартом является использование синхротронных рентгеновских вычислений.

томография (КТ) для определения микроструктуры ваших волокон », - говорит Пьерло. (Синхротрон - это ускоритель частиц размером с футбольное поле, который генерирует очень яркие рентгеновские лучи, которые направляются на соседний канал для получения изображений и т. Д.) был разработан для сканирования микроструктуры отдельных прекурсоров ПАН и углеродных волокон. Карта микроструктуры отдельных волокон диаметром до 5 микрон создается за считанные минуты. Сигнал SAXS помогает понять развитие пор в волокнах, в то время как сигнал WAXS помогает определить критические параметры микроструктуры для оптимизации модуля упругости волокна. Используя оба сигнала одновременно, мы можем отслеживать и оптимизировать механическую прочность и жесткость на всех этапах производственного процесса - от пасты PAN до углеродного волокна ».

Пьерло отмечает, что в рамках CarbonSpec команда также разрабатывает новые инструменты и методы испытаний. «Например, мы измеряем поперечный модуль и прочность в дополнение к обычно сообщаемым осевым свойствам волокон. Мы думаем, что можем использовать новый метод, который мы разработали для этого, также для измерения прочности на осевое сжатие ». Последнее уже давно является проблемой, потому что диаметр одиночного углеродного волокна или волокна PAN очень мал (5–10 мкм), что затрудняет приложение истинного осевого сжимающего напряжения, не вызывающего коробления.

Углеродные волокна нового поколения с повышением прочности на 20%

«Мы улучшили наше понимание того, как преобразовать полимер в волокно, и теперь производим промышленное волокно», - говорит Эбботт. «Мы применяем эти технологические инструменты к другим полимерам-предшественникам, чтобы сделать SIROPAN, который является CSIRO-версией PAN с использованием RAFT. Теперь мы можем производить килограммы этого волокна ».

«Следующим шагом будет оценка преимуществ использования полимеров RAFT», - продолжает он. «Мы все еще производим PAN, но мы лучше контролируем молекулярную массу и увеличиваем ее, одновременно снижая вязкость, что позволяет производить более прочное углеродное волокно». Насколько сильнее? «Мы еще не уверены, но наша цель на 20% выше», - говорит Эбботт. «Мы знаем, что 10% усиления недостаточно для улучшения, чтобы сделать замену предшественника финансово осуществимой - 20% - это минимум, необходимый в соответствии с отраслевыми стандартами».

- Разработка новых полимеров-предшественников с помощью RAFT (высококачественные полимеры или другие свойства).

- Разработка коммерчески конкурентоспособных процессов производства полимеров (FLOW).

- Понять преобразование полимера в волокно (мокрое прядение) для более низкой стоимости и более высоких свойств.

- Понять влияние свойств прекурсора на свойства углеродного волокна, лучше спрогнозировать свойства углеродного волокна и оптимизировать процесс на основе этих измерений и прогнозов (CarbonSpec).

- Производство углеродных волокон на заказ для конкретных конечных применений путем разработки PAN и карбонизированного волокна.

«Индустрия углеродного волокна ежегодно растет на 10%, - говорит Эбботт. «Мы хотели бы сотрудничать с хорошо зарекомендовавшими себя и / или новыми игроками отрасли, которые заинтересованы в улучшении качества, производительности, стоимости и устойчивости углеродного волокна».

«Мы тестируем шесть различных составов прекурсоров и карбонизируем их в Carbon Nexus», - добавляет Скидмор. «Мы надеемся получить результаты до конца этого года. Чтобы перейти от RAFT-полимера к белому волокну, а затем через карбонизацию, нужно время ».

Эбботт добавляет:«Мы хотим сильных результатов к концу года, но мы нацелены на это в долгосрочной перспективе».

Это исследование поддерживается благотворительным фондом науки и промышленности.

волокно

- Углеродное волокно

- Углеродные волокна:прошлое, настоящее и будущее

- 5 неожиданных продуктов из углеродного волокна

- Можно ли переработать углеродное волокно?

- Преимущества обуви из углеродного волокна

- Инновационные способы использования углеродного волокна

- Углеродное волокно в аэрокосмических приложениях

- Углеродное волокно в автомобильных приложениях

- Как производится углеродное волокно?

- Углеродное волокно защищает от пиратов