Купить новый или восстановить? Системный подход к принятию сложных решений по техническому обслуживанию

В производственном мире существует неправильное представление о надежности, которое имеет серьезные последствия для заводов, менеджеров, технических специалистов, профессионалы в области надежности и конечные результаты на производственных предприятиях по всему миру. Заблуждение коренится в подходе к надежности, основанном на оценке рисков, который может не дать должного определения повышения производительности, что приведет к увеличению затрат.

В производственном мире существует неправильное представление о надежности, которое имеет серьезные последствия для заводов, менеджеров, технических специалистов, профессионалы в области надежности и конечные результаты на производственных предприятиях по всему миру. Заблуждение коренится в подходе к надежности, основанном на оценке рисков, который может не дать должного определения повышения производительности, что приведет к увеличению затрат.

Ошибка, которую допускают некоторые профессионалы в области надежности, заключается в следующем:когда они ищут ответы, когда производственная машина или процесс выходит из строя в производственном цеху, они используют подход, основанный на оценке риска, и сосредотачиваются исключительно на производственном процессе, а не на анализе основной причины отказа. .

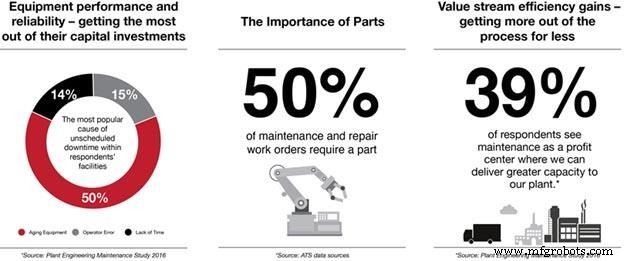

Статистика показывает, что 50% заказов на техническое обслуживание и ремонт требуют запчастей. Контроль над надежностью и капитальными затратами на техническое обслуживание, а также сметы расходов затрудняют улучшение подхода к обеспечению надежности, поскольку до 20 процентов эксплуатационных расходов завода связаны с техническим обслуживанием, а 73 процента запасов технического обслуживания и ремонта неактивны.

К счастью, есть другой подход. Анализ на уровне процесса, несомненно, важен, поэтому профессионалы в области надежности не ошибаются, оценивая производственный процесс, пытаясь повысить производительность и увеличить время безотказной работы. Ошибки некоторых отделов надежности заключаются в том, что они не вникают в глубинные причины. Что необходимо, так это подход, который продвигает процесс на несколько шагов дальше, анализируя тенденции данных, чтобы понять, как и почему компоненты системного уровня выходят из строя.

В этой статье будут рассмотрены проблемы, присущие подходу, основанному на оценке рисков, который фокусируется исключительно на анализе на уровне процессов. В нем будет изложено решение, которое является расширением этой стратегии для включения анализа на уровне компонентов, включая изучение факторов, разработку и реализацию корректирующих действий, которые работают для устранения сбоев и постоянного улучшения. Затем в документе будут рассмотрены результаты, которых производители могут ожидать, если модернизируют свой подход к надежности.

Подход к надежности, основанный на оценке риска

На производственных предприятиях инженеры по надежности обычно используют стратегию отображения потока создания ценности, определяя каждую фазу процесса преобразования сырья в готовый продукт и подробно анализируя каждый этап рабочего процесса. Производственное оборудование является ключевой частью потока создания ценности, и перед инженерами по надежности стоит задача обеспечить максимальную надежность всех компонентов для обеспечения максимальной производительности.

В рамках своей стратегии обеспечения надежности инженеры по надежности определяют каждый компонент - электрические системы, гидравлику и т. Д. - работая с каждой системой методически и оценивая, как отказ любого компонента повлияет на производство.

Например, инженер по надежности может идентифицировать гидравлическую линию как точку отказа и, используя стратегию, основанную на оценке рисков, создать план смягчения последствий, который может включать поддержание запаса запасных частей для линии или создание резервов для обеспечения продолжения работы или ее устранения. быстро вернуться в нормальное русло в случае сбоя системы.

Это могут быть необходимые шаги, но когда профессионалы по надежности атакуют надежность на уровне процесса, а не на уровне компонентов системы, они могут принимать решения, которые приводят к дорогостоящим и ненужным расходам.

Будь то значительные затраты, связанные с заменой сложных технологических систем, или фиксация капитала в инвентаре компонентов ТОиР, которые могут никогда не быть развернуты, подход к надежности, основанный на оценке рисков, является неэффективным и дорогостоящим подходом к предотвращению поломок производственной линии.

Проблема подхода, основанного на оценке риска, заключается в том, что он не заходит достаточно далеко, поскольку не устраняет основную причину сбоя, которой, скорее всего, являются компоненты. У любого компонента есть несколько точек отказа.

Старение компонентов или устаревшая продукция, дефекты конструкции и неправильно идентифицированные детали - вот лишь несколько примеров факторов, которые могут привести к отказу части оборудования на уровне компонентов.

Чтобы по-настоящему модернизировать свой подход к надежности, специалистам по надежности необходимо понять, как и почему компоненты системного уровня выходят из строя. Подход к надежности на уровне компонентов позволяет лучше определить основную причину сбоя и сократить вложения в инвентарь и будущие капитальные вложения.

Важно помнить, что за каждым отказавшим компонентом стоит своя история; Специалисты по надежности должны принять меры, чтобы история не потерялась в мусорных баках и мусорных баках. Надежность, техническое обслуживание и запасные части играют решающую роль, как показано на Рисунке 1.

<центр>

Рис. 1. Важность надежности, обслуживания и запасных частей

Рассмотрим реальный пример устаревшего серводвигателя, который также оказался устаревшим продуктом, вызывающим многочисленные отказы производственной линии. Используя подход, основанный на оценке рисков, инженер по надежности определяет, что случайные отказы плат указывают на то, что срок службы диска истек, и может реализовать план капитальных затрат по замене установочной базы для минимизации производственных задержек.

Однако, если инженер по надежности придерживается стратегии на уровне компонентов, исследование точки отказа будет включать анализ первопричин, который определяет, что случайные отказы печатных плат вызваны возрастом.

Инженер по надежности может разработать процедуру восстановления печатной платы, заменив устаревшие компоненты на более новые компоненты премиум-класса. В реальной жизни такой подход привел к сокращению количества отказов на 54%.

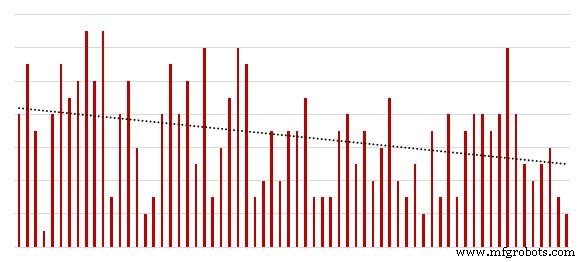

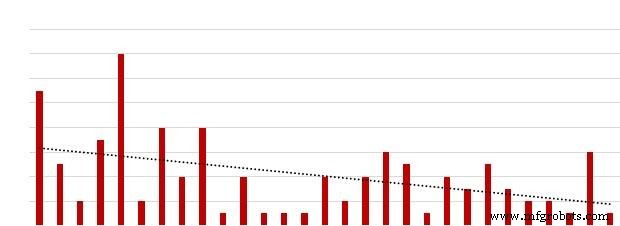

Устраняя таким образом основную причину проблемы, вместо того, чтобы сосредоточиться исключительно на средствах на уровне процесса, инженер по надежности смог не только продлить срок службы компонентов, но и снизить интенсивность их отказов с течением времени. График тенденций, показанный на Рисунке 2 ниже, показывает уменьшение количества отказов, связанное с развитием стандартов процедур восстановления.

<центр>

Рис. 2. Снижение количества отказов коррелирует с развивающимися минимальными стандартами

Проблемы проектирования также могут способствовать отказу производственного оборудования. Например, инженер по надежности анализирует повторяющийся отказ платы управления моторного привода и определяет, что он выходит из строя из-за перегрева платы управления.

Если бы инженер по надежности рассматривал только факторы на уровне процесса, корректирующее действие могло бы заключаться в установке минимума / максимума инвентаризации, чтобы гарантировать наличие запасных частей для моторного привода, чтобы минимизировать производственные задержки.

Однако, если инженер по надежности придерживается стратегии на уровне компонентов, исследование точки отказа будет включать в себя анализ первопричин, обнаруживающий дефект конструкции. В реальном примере было обнаружено, что у моторного привода плата управления была расположена слишком близко к радиатору, что привело к выходу конденсаторов из строя.

После определения основной причины производитель реализовал план коррекции, который включал упреждающий отзыв на другие установки и инженерное решение, которое привело к перемещению платы управления подальше от радиатора, что привело к 96-процентному сокращению отказов, поскольку проиллюстрировано на Рисунке 3 ниже.

<центр>

Рис. 3. Снижение процента брака

Третий реальный пример того, как подход на уровне процесса может привести к ненужным расходам и увеличению количества отказов, связан с заводом, у которого возникла проблема с неправильной установкой датчика давления из-за неправильной идентификации деталей.

Производитель имел в наличии несколько моделей датчиков для различных областей применения под одним номером детали. При подходе, основанном на оценке риска, корректирующее действие заключалось в установке минимума / максимума запасов, чтобы гарантировать наличие запасов на случай отказа датчиков давления.

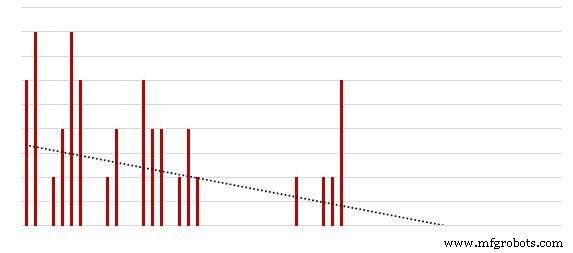

Инженер по надежности провел оценку на уровне компонентов и выявил проблему с неправильно установленными датчиками давления. Инженер по надежности выполнил план корректировки для запаса датчиков по заданным параметрам давления и установил новые артикулы для каждого параметра. В результате количество отказов сократилось на 37 процентов по мере реализации плана, как показано на диаграмме на Рисунке 4 ниже.

<центр>

Рис. 4. Уменьшение количества отказов датчика

Как показывают эти три примера, понимание того, как и почему эти компоненты системного уровня выходят из строя, является ключом к достижению истинных показателей надежности. Путем углубления за пределы технологического уровня инженеры по надежности смогли проанализировать основные причины и разработать решения, которые улучшили время безотказной работы, сократили эксплуатационные расходы и повысили эффективность. Новые технологии также могут сыграть ключевую роль в повышении эффективности.

Например, аддитивное производство (трехмерная печать) - это новая технология, которую также можно использовать для повышения надежности на уровне компонентов. Хотя технология аддитивного производства быстро меняется, это эффективный метод разработки решений для предотвращения преждевременного износа и отказов.

Прототипы можно изготавливать очень рентабельным способом, чтобы гарантировать соответствие конструкции требованиям к форме, форме и функциям исходного приложения для проектирования. В процессе аддитивного производства можно использовать различные материалы, такие как титан, чтобы сделать компоненты более долговечными в условиях их эксплуатации.

Есть много примеров, иллюстрирующих эффективность подхода на уровне компонентов. Собирая информацию об отказе компонентов, инженеры по надежности могут определять простые «быстрые» улучшения и создавать стандартные рабочие процедуры и программы обучения технических специалистов, которые приводят к значительной экономии.

Компонентный подход к надежности

Отделы по обеспечению надежности, которые выходят за рамки анализа на уровне процессов и сосредотачиваются на проблемах на уровне компонентов в подсистемах, могут значительно улучшить результаты, но для этого требуется иное мышление о точках отказа и стратегиях смягчения последствий.

Специалисты по надежности, участвующие в переходе к стратегии на уровне компонентов, могут извлечь выгоду из сторонних взглядов, таких как методы, используемые производителями оригинального оборудования (OEM), и опыт третьих сторон.

Фундаментальные улучшения могут быть дополнительными возможностями для улучшений, основанных на надежности, и могут включать в себя реализацию процессов хранилища, включая 5-S, передовые методы идентификации и хранения деталей, процедуры сертификации тестирования компонентов, используемых для устранения неполадок, и отслеживание ядра, чтобы гарантировать, что история не выбрасываются в корзину.

Разработка стандартов сопровождения также может быть ключевым компонентом, например, привлечение технических ресурсов в процесс RCA и единые уроки, документирующие знания племен на уровне компонентов.

Полное принятие новой парадигмы надежности требует выхода за рамки абстрактных теорий и использования практического опыта для разработки новых решений. Более широкий доступ к опыту команды может привести к лучшим результатам и твердому стремлению приносить пользу.

Истинная надежность

К сожалению, подход к надежности, основанный на оценке рисков, может привести к увеличению затрат для производителей. Тем не менее, это по-прежнему ценный анализ, и он должен оставаться основной функцией специалистов по надежности.

Но современное понимание надежности включает признание того, что реальной основной причиной отказа, скорее всего, будут компоненты, а не сам производственный процесс. Кроме того, это предполагает использование новых технологий, передовой аналитики и передовых методов для достижения более надежных и прибыльных результатов.

Один из примеров истинной надежности в действии можно найти в опыте признанного лидера в области замены шин для легковых и коммерческих автомобилей, который реализовал новый подход к управлению запасами запасных частей, подлежащих ремонту.

Сторонний специалист по надежности оценил уникальное положение компании и разработал план управления программой запасных частей с помощью программы управления запасными частями на месте. Благодаря более активной программе управления запасными частями производитель добился снижения количества отказов деталей на 53 процента. Программа управления ремонтируемыми деталями также смогла сократить запасы деталей на 15 процентов, что привело к значительной экономии.

Увеличив время безотказной работы и доступность оборудования, производитель смог более эффективно удовлетворять растущий спрос на свою продукцию. Старший менеджер подразделения корпоративного обслуживания компании заметил, что, получив доступ к сторонним экспертным знаниям и сосредоточив внимание на повышении надежности ремонтируемых активов компании, производитель смог сократить свои общие расходы при одновременном повышении эффективности производства.

В другом примере, который демонстрирует ценность истинных характеристик надежности, поставщик автомобилей первого уровня работал со специалистом по надежности для устранения проблем на уровне компонентов и выявил проблему со сроком службы шарико-винтовых пар. Надежность была проблемой, потому что шарико-винтовые пары использовались на нескольких машинах, и их нужно было заказывать в Германии. Это означало, что поставщику автомобилей приходилось иметь дело с длительными и / или спорадическими сроками выполнения заказов.

Более разумный подход к надежности

Производственные компании во всем мире упускают прекрасную возможность, сосредотачиваясь исключительно на улучшениях на уровне процессов, которые являются важной частью общей стратегии надежности, но не заходят достаточно глубоко, чтобы охватить все возможные приросты производительности и экономии средств.

Пренебрегая анализом первопричины отказов на уровне компонентов и подсистем, отделы надежности, которые придерживаются подхода, основанного на оценке риска, отнимают у своих компаний время и деньги.

Как показывают примеры, приведенные в этой статье, есть способ лучше. Точки отказа часто возникают на уровне компонентов. Эксперты по надежности, которые расширяют свой подход за пределы анализа на уровне процесса и включают анализ первопричин, могут выявлять и устранять проблемы, вызванные такими факторами, как недостатки конструкции, возраст компонентов и неправильная установка.

Получив лучшее понимание того, как и почему компоненты системного уровня выходят из строя, и изменив свое мышление, чтобы включить новые точки зрения, специалисты по надежности могут улучшить результаты на каждом уровне. Благодаря новым технологиям, таким как детали с поддержкой IoT, и использованию аналитики данных для более эффективной оценки поведения и реализации таких стратегий, как программы профилактического обслуживания, современные специалисты по надежности могут заставить машину работать на себя, обеспечивая надежные детали, надежные процессы и надежную экономию.

Техническое обслуживание и ремонт оборудования

- Пример для обслуживания мобильных устройств:Fiix останавливается на подкасте Asset Reliability @ Work

- Что такое культура надежности?

- Лучшие показатели обслуживания и надежности

- Аутсорсинг технического обслуживания:модель операционного превосходства

- Standard Aero отмечен за идею обслуживания и надежности

- Детали имеют значение в обслуживании и надежности

- SMRP полезен для профессионалов M&R

- Надежность, ориентированная на семью

- SMRPCO получает одобрение на возмещение стоимости экзамена по счету GI

- 5 ключей для поддержания надежности оборудования