ТОиР для HRC:когда обслуживать, восстанавливать или заменять горизонтальные обрабатывающие центры

Многие станки рассчитаны на длительный срок службы. Однако в жизни каждого станка наступает момент, когда необходимо что-то сделать для улучшения его рабочих характеристик.

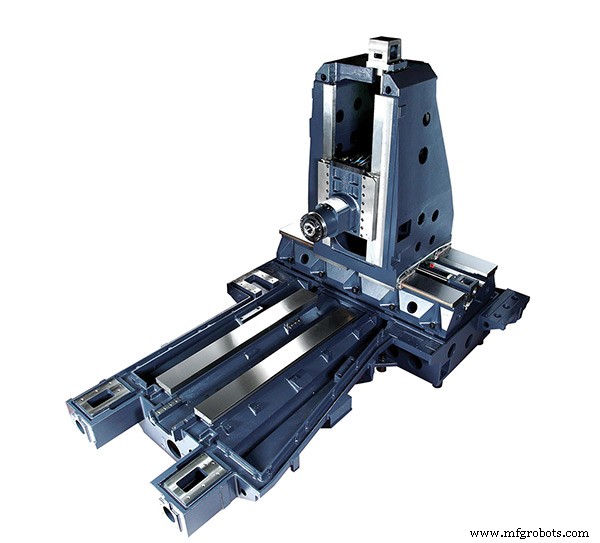

Давайте рассмотрим некоторые решения, которые должны принимать цеха в отношении устаревших горизонтальных обрабатывающих центров (HMC), включая интенсивное техническое обслуживание, модернизацию, реконструкцию и замену станка новой моделью.

Первое, что нужно сказать об уходе за горизонталями, тоже слишком часто забывают:Профилактику (ПТО) нужно делать с самого начала. Производители станков предоставляют рекомендации. Иногда, как в случае с Doosan Machine Tools America, Pine Brook, N.J., на станке буквально есть таблица. Естественно, эти графики различаются в зависимости от того, как долго вы работаете на станке, но даже в мастерской, работающей в одну смену с новым станком, необходимо уделять внимание PM, сказал Раген Хансакер, менеджер по обслуживанию в Талсе, штат Оклахома. , дистрибьютор Doosan, работающий в Оклахоме, Канзасе и на юго-западе Миссури. К сожалению, добавил он, многие компании сталкиваются с «борьбой за власть между обслуживанием и производством», и потребность в «деталях, деталях, деталях» побеждает до такой степени, что они годами не проводят техническое обслуживание.

К их чести, большинство крупных машиностроителей и их партнеры по сбыту предлагают выполнять PM для своих клиентов, но внедрение происходит неравномерно. Джефф ДеЛотер, владелец Machine Tool Specialties, сказал, что более крупные корпорации с большей вероятностью подпишут контракт на ПТО, хотя производственные потребности все еще могут затруднить фактическое планирование работ. А что касается магазинов среднего и малого размера, число тех, кто соблюдает рекомендуемый план обслуживания, «почти равно нулю».

Берни Отто, директор по технической поддержке компании Methods Machine Tools Inc., Садбери, Массачусетс, сказал, что есть два типа клиентов, которые подписываются на программы управления проектами. Первая — это компания, у которой ее не было и которая «слишком много раз обжигалась» из-за поломок дорогостоящего оборудования, когда они меньше всего могли себе это позволить. Вторая — это компания, которая заранее осознает, что «у них есть уникальное оборудование, которое трудно заменить», особенно если им нужно, чтобы эти машины производили на более высоком уровне. Он упомянул об одном клиенте Methods, который режет очень абразивный и необычный материал на специализированном станке, который должен постоянно работать. «Они инвестируют в последовательную программу профилактического обслуживания. Каждые шесть месяцев мы очищаем области вокруг шарико-винтовой передачи и направляющих, проверяем поток смазки и общую работоспособность машины».

Отто заметил, что пандемия вынудила многих специалистов по техническому обслуживанию досрочно уйти на пенсию. «Таким образом, мы наблюдаем увеличение контрактов на обслуживание, потому что [у клиентов] не осталось обслуживающего персонала», — сказал он. «Все старики ушли на пенсию. Новички могут смазать машину, но в Methods мы готовимся к более полным программам. Все больше и больше клиентов начинают понимать, что если они структурируют и организуют свои услуги, они могут лучше планировать время простоя. Мы можем решить гораздо больше мелких проблем заранее, прежде чем они станут действительно большими проблемами».

Задачи и тесты по мере старения вашей машины

Вице-президент Doosan по обслуживанию И. Б. Ли отметил, что высокий процент пользователей HMC работает круглосуточно или без выходных, с высокими стандартами времени безотказной работы. Ли разделил плановое техническое обслуживание на ежеквартальные, двухгодичные и ежегодные задачи, причем последними были такие задачи, как снятие направляющих крышек и очистка от стружки, очистка бака охлаждающей жидкости, замена гидравлической жидкости, проверка уровня машины, регулировка люфта и проверка. биение шпинделя.

Хансакер сказал, что после того, как HMC наработает около 10 000 часов, Doosan также начнет использовать мегомметр для обнаружения возможного пробоя в обмотках двигателя или деградации кабеля (пробой изоляции в кабелях, идущих к двигателям). Он также предупредил, что коробчатые направляющие требуют большего внимания, чем линейные направляющие. «С линейными направляющими не так важно обращать внимание на направляющие, систему смазки, маслораспределители и тому подобное, как на машине с закрытым кузовом». Но коробчатые направляющие обладают превосходной жесткостью и гашением вибраций, что делает их популярными для резки в тяжелых условиях. (Doosan предлагает оба типа HMC.)

Если вы соблюдаете PM и исключаете какие-либо очевидные отказы компонентов, как узнать, пора ли задуматься о капитальном ремонте или, возможно, о замене HMC? Билл Маланче, главный операционный директор Mitsui Seiki USA, Франклин Лейкс, Нью-Джерси, сказал, что это не то, что вы можете реально запланировать. Вместо этого «время простоя машины и уровень брака, вероятно, являются лучшим показателем того, как работает машина», — предложил он. «Конечно, плохие детали могут быть вызваны целым рядом факторов, но если у вас проверенный производственный процесс, и вы начинаете видеть ухудшение таких вещей, как прямолинейность, перпендикулярность и точность компонентов, то у вас есть проблема. мысль о том, что что-то начинает давать сбои».

Отто повторил именно эту мысль, сказав:«Во многих отношениях заготовка — это пульс горизонтального станка. Если вы видите неточности в своих деталях или получаете плохую отделку, это обычно указывает на то, что у станка возникли проблемы. Это может быть что угодно, от изношенного компонента, такого как линейная направляющая. Это может быть ухудшение Turcite на боксе-машине. Это могут быть слабые тяги. Это может быть слабый механизм зажима поддона.

«Есть несколько простых тестов, которые большинство машинистов могут выполнить, чтобы сузить область, которая может вызывать проблемы», — продолжил он. «Например, «поместите инструмент в шпиндель, выньте шпонки и поверните его, чтобы увидеть, есть ли у вас люфт на станке, который может указывать на то, что дышло становится слабее. Некоторые люди даже вставляли отвертку в шпиндель, чтобы немного поддеть его. Если он двигается, пружины дышла, вероятно, изношены».

Другой простой тест заключается в том, чтобы прикрепить индикатор к шпинделю, а затем прикоснуться к приспособлению, пытаясь вручную переместить паллету. «Если он двигается, скорее всего, у вас есть люфт в одной из ваших осей, и вам, вероятно, придется вызывать сервисного специалиста».

В том же духе Хансакер сказал, что регулярный тест с шаровой штангой — это быстрый и простой метод «выявления проблем с точностью до того, как они возникнут, или по мере их постепенного возникновения». И, к лучшему или к худшему, проще убедить клиента периодически проводить тест с шариковой планкой, чем подписаться на PM. После установления базового уровня периодические тесты позволяют получить снимки геометрической точности машины. На каждом этапе заказчик может оценить, является ли степень ошибки приемлемой или вызывает беспокойство. Например, он может решить, что, хотя машина выходит за пределы допуска, он будет продолжать работать, потому что детали все еще приемлемы. С другой стороны, аэрокосмическая мастерская может посмотреть на те же данные и прийти к выводу, что риск изготовления некачественных деталей теперь достаточно высок, чтобы гарантировать полную оценку и, вероятно, ремонтные работы.

Если машина, которая раньше работала хорошо, теперь работает неприемлемо неточно, Маланш рекомендовал нанять квалифицированного подрядчика или изготовителя станка, чтобы «переустановить» машину, прежде чем приступать к капитальному ремонту, такому как замена шарико-винтовых пар. «Машина двигалась туда-сюда годами, и фундамент оседает. Это приводит к крутящему моменту машины. Мы хотим выпустить этот крутящий момент. … Мне не нужно перемещать машину, но я собираюсь освободить ее от инерционных колодок, вернуть на прежнее место и, по сути, переустановить, перенастроить, выполнить новую калибровку лазера и тому подобное. вещи." По опыту Маланша, это решает проблему более чем в половине случаев, если рассматриваемые ошибки невелики. «Например, возьмем машину, которая годами держала десятые, вы разбили ее, и теперь она держит тысячу. Возможно, вы сможете исправить это с повторным вводом в эксплуатацию».

Умные обновления

Допустим, ваша машина держит требуемые допуски, но вам нужно больше производительности. Все, с кем мы беседовали для этой статьи, говорили, что модернизация системы управления почти никогда не имеет смысла. Но Отто, также менеджер по продуктам компании Methods для машин OKK и Kiwa, сказал, что следует серьезно рассмотреть два других обновления.

«Мы можем установить на месте дополнительные группы поддонов, чтобы машина могла работать больше часов без присмотра с большим количеством деталей. И мы можем добавить к станку дополнительные инструменты, чтобы он мог обрабатывать несколько деталей, которые соединены друг с другом». На самом деле, сказал Отто, около 60 процентов продаж многопаллетных станков Methods Kiwa и OKK приходится на машины, которые изначально были оснащены стандартной двухпаллетной компоновкой. Это потому, что, хотя магазины часто обещают контракт на «40 000 деталей», первоначальный заказ будет на 3 000. Клиенты поняли, что лучше подождать, прежде чем полностью погрузиться в более крупную систему автоматизации».

Большинство горизонтальных станков оснащены двумя поддонами, которые поворачиваются на 180°, переключаясь между рабочей зоной и станцией загрузки/разгрузки. Methods и другие поставщики предлагают варианты автоматизации, которые перемещают дополнительные поддоны к стороне загрузки ротационного устройства смены машины и обратно. Отто описал автономные бассейны с фиксированным количеством поддонов, обслуживающих одну машину, башню, обслуживающую одну машину (подход, экономящий пространство, становится популярным в настоящее время), и линейные системы, использующие робота для обслуживания одной или нескольких машин. ДеЛотер сказал, что Doosan строит свои системы линейных поддонов таким образом, что вы можете добавлять до шести машин с течением времени, «и расширять свои поддоны вместе с ними, если вы начинаете с надлежащей базы». И Отто добавил, что «в большинстве этих систем есть планировщик, некоторые из которых могут решать сложные задачи по маршрутизации различных заданий».

Отто упомянул клиента, который получил экстренный контракт на изготовление деталей респираторов во время пандемии COVID-19, в то время как он потерял половину своего персонала из-за болезни. Компания Methods хранит комплекты автоматизации для быстрой модернизации в полевых условиях и оборудовала цех одним набором поддонов с шестью станциями для существующей машины Kiwa KH-45, а также новой Kiwa KH-4500 с еще одним набором поддонов с шестью станциями. Обе машины используют одни и те же поддоны.

«Через пару недель он перешел от шести часов в день, потому что это все, что вы можете получить от оператора, до примерно 16 часов. В конце концов, он начал работать примерно по 22 часа в сутки, мало посещая», — сказал Отто. «Мы взяли точно такие же задания, скорости, подачи, все, что он делал раньше. Все, что мы сделали, это добавили два пула поддонов, что продлило его дни и удвоило его производство при том же количестве людей».

Увеличение числа операций без участия оператора часто требует повышения производительности устройства автоматической смены инструмента, особенно если вы автоматизируете различные виды работ. Отто объяснил, что «разные производители по-разному расширяют свои инструментальные карусели», и некоторые из них предназначены для упрощения процесса с самого начала. Например, Methods может просто добавлять магазины к станку OKK, а в некоторых случаях — от 60 до 170 инструментов. «Мы можем переоборудовать устройство смены инструмента Kiwa на месте со 120 до 240 инструментов примерно за полтора дня».

Отто предложил несколько других модернизаций, которые часто оказываются экономически эффективными, например, добавление датчика (для упрощения автоматической настройки) и экстрактора тумана для улучшения здоровья и безопасности. Улучшенная фильтрация охлаждающей жидкости и конвейер для стружки также могут оказаться полезными, если вы увеличили производительность. И «обновления программного обеспечения для мониторинга загрузки инструментов и тому подобного» могут быть очень полезными.

Трудный вызов:отремонтировать, восстановить или заменить?

Если у вашей HMC возникла серьезная проблема, вы стоите перед трудным выбором:отремонтировать ее, восстановить или заменить? И дело не только в денежной стоимости каждого варианта. Во-первых, даже если вы можете перестроить старую машину со значительно меньшими затратами, чем новая машина, вы должны учитывать, для чего вы можете использовать это пространство и какие преимущества принесет новая технология.

Клаус Миллер, вице-президент по продажам компании Absolute Machine Tools Inc., Лорейн, штат Огайо, сообщил, что многие клиенты заменяют HMC, которым от 15 до 20 лет, потому что они изношены и намного медленнее во всех отношениях, чем более новые технологии.

«Некоторые станки того времени имеют шпиндели с ременным приводом, способные работать со скоростью от 8000 до 10 000 об/мин, — сказал Миллер, — по сравнению с сегодняшними встроенными шпинделями, работающими со скоростью 15 000 об/мин. Время смены инструмента на старых станках, вероятно, составляет пять-шесть секунд — как минимум вдвое больше, чем сегодня».

Более того, клиенты часто вынуждены еще больше снижать скорость на старых машинах. «У меня много клиентов, которые используют свои 15-20-летние машины на половинной скорости, потому что машина больше не может работать на полной скорости». Вдобавок ко всему, по словам Миллера, «старые 400-мм горизонтальные установки были свиньями, они были огромными. Большой и квадратный, много листового металла, со встроенным устройством смены инструмента сбоку и конвейером для стружки, выступающим сзади на дополнительные пять или шесть футов. Теперь все закрыто и очень компактно».

Ли сказал, что Doosan HMC рассчитаны на работу по 40 часов в неделю в течение 20 лет без капитального ремонта, что соответствует требованиям рынка ремонтных мастерских. «Но, — добавил Ли, — горизонтальные клиенты часто работают круглосуточно и без выходных. Этим клиентам потребуется капитальный ремонт через пять-семь лет». Тем не менее, отметил Ли, даже всего через пять лет они могут повысить свою производительность на 15–25 % или даже на 30 % в зависимости от области применения, купив новую машину. Таким образом, крупный клиент, который, вероятно, также предъявляет высокие требования к требуемому времени безотказной работы, должен заменить изношенную машину. С другой стороны, по словам Ли, у них есть клиенты, работающие в мастерских, которые управляют своими HMC уже 40 лет. «Так что это зависит от утилиты», — сказал он.

Маланш отметил, что машины Mitsui Seiki рассчитаны на 75 000 часов работы. Он вспомнил, как посетил покупателя автомобилей, у которого было 25 машин, но он не держал их дольше пяти лет.

«Ему очень понравилось наше оборудование, и он был очень доволен временем безотказной работы, надежностью и качеством деталей. Но он прямо сказал мне, что идея о том, чтобы какие-либо машины занимали площадь на его предприятии более пяти лет, независимо от их состояния, непрактична. Этот джентльмен объяснил мне, что технологические достижения в отношении скорости и производительности будут значительно меняться из года в год. И станок, способный выполнять, скажем, 40 м/мин на ускоренном ходу сегодня, будет способен делать 60 м/мин через пять лет. Таким образом, производительность машин, занимающих площадь, должна была быть увеличена только за счет достижений в области технологий. Зачем иметь машины, производящие 100 процентов необходимых деталей, если можно иметь такое же количество машин, производящих 133 процента?»

Есть некоторые аргументы в пользу ремонта или даже перестройки старой HMC. Во-первых, если машина прочная, но нуждается в одном конкретном ремонте (например, в замене шарико-винтовой передачи), это вполне может стоить сделать. Если снятие и замена машины будет чрезвычайно разрушительной, может быть лучше восстановить ее в цеху. То же самое верно, если доставка замены займет слишком много времени.

Чем дороже машина, тем более привлекательным выглядит ее восстановление. Как выразился Хансакер, «машину с коробчатым кузовом и редукторной передней бабкой… трудно заменить. Переделывать направляющие и направляющую ленту довольно дорого, но это также довольно легко для обученного техника. Пока электроника не устарела, перестроить эти машины и снова запустить их в производство — жизнеспособный вариант».

Хансакер добавил, что есть и четвертый вариант:перепрофилировать машину. Например, если станок больше не поддерживает жесткие допуски, вы все равно можете отремонтировать его, чтобы он продолжал работать и использовать его для черновой обработки.

Наконец, если вы решили инвестировать в новые технологии, попросите об обмене. Если ваша машина не совсем развалилась, ваш дружелюбный местный дистрибьютор найдет для нее новый дом, и вы сэкономите немного денег на новой машине. ДеЛотер сказал, что примерно в половине случаев они покупают машину.

Техническое обслуживание и ремонт оборудования

- ips для обслуживания металлообрабатывающего оборудования

- Возможности вертикального обрабатывающего центра для повышения производительности

- Простые советы по обслуживанию станков с ЧПУ

- Машинное обучение в профилактическом обслуживании

- Многозадачный станок для работы в баре среднего размера

- Четырехосевой токарный станок для нефтепроводов

- На что обратить внимание при покупке металлурга

- Должен ли я ремонтировать, перестраивать или заменять свою машину?

- Обрабатывающие центры с ЧПУ для прецизионного удаления металла

- Как обслуживать токарный станок