Снижение затрат на обслуживание с помощью профилактического обслуживания

Вы хотите увеличить прибыль и снизить затраты на обслуживание своего объекта?

Общеизвестно, что такие технологии, как анализ вибрации, центровка валов, анализ масла, тепловидение, тестирование цепи двигателя и некоторые другие технологии, являются отличными инструментами для достижения этих результатов. Эти технологии можно использовать для ежедневного выявления и устранения дефектов оборудования.

Многие предприятия довольны информацией о том, что дефекты оборудования (дефекты подшипников, дефекты коробки передач и т. Д.) Были выявлены, запланированы для обслуживания и, в конечном итоге, отремонтированы с использованием этих технологий. Оптимизированная программа обеспечения надежности будет постоянно искать первопричины, вызывающие дефекты оборудования, тем самым избегая многих хронических и повторяющихся проблем. Большинство предприятий считают, что поиск первопричины неисправности оборудования может быть трудным.

В некоторых случаях это может быть правдой, но не всегда. Фактически, многие из реальных первопричин неисправностей оборудования можно легко идентифицировать. Устранение этих первопричин сократит количество дефектов оборудования, которые необходимо отремонтировать с течением времени, поможет вам достичь цели по снижению затрат на техническое обслуживание и увеличит прибыль вашей компании.

Анализ вибрации - это метод определения того, какая функция воздействия вызывает нежелательные вредные вибрации и, как следствие, дефекты оборудования. Однако эти дефекты может быть очень трудно отличить друг от друга, если для идентификации используются только данные о вибрации. Если дефект не идентифицирован точно, это может привести к неправильному или ненужному обслуживанию оборудования. Если первопричины не выявлены, то такой же ремонт будет повторяться с течением времени. Все это увеличивает общие затраты на обслуживание и снижает прибыль компании.

Состояния, связанные с неплотностью, являются одними из наиболее распространенных проблем, обнаруживаемых в оборудовании, и их можно легко исправить. Эти условия, если их не исправить, могут привести к дорогостоящим повседневным дефектам оборудования и вызвать беспокойство у обслуживающего персонала. Это приводит к постоянному обслуживанию оборудования и увеличению затрат на ремонт.

Механический люфт можно разделить на две категории:

- Структурный

- Вращающийся элемент (ослабление компонентов)

Структурная слабость может действовать как усилитель вибрации. Жесткость оборудования или конструкции изменяется по мере развития расшатывания и увеличения степени тяжести. Это может позволить резонансной частоте измениться и перекрыться с другой частотой дефекта в машине. Это увеличит амплитуду дефекта и приведет к более быстрому выходу оборудования из строя. Ущерб от этого эффекта может быть очень дорогостоящим, и его можно полностью избежать.

Слабость конструкции может быть вызвана проблемами крепления основания, крышек подшипников, кожухов, опор, неправильных / сломанных сварных швов и т. Д. Эти типы условий трудно идентифицировать и определить основную причину при использовании только моделей вибрации.

Фазовые данные часто можно использовать для точного определения проблемы в оборудовании, когда данные о вибрации не дают четкой индикации. Фазовый анализ - одна из наиболее упускаемых из виду возможностей, которую можно использовать для выявления и обнаружения нежелательных дефектов оборудования, таких как ослабление конструкции. Таким образом, фазовый анализ является очень ценным диагностическим инструментом, доступным аналитику, и его можно легко использовать для определения первопричины многих проблем с оборудованием.

Очень важно, чтобы аналитик имел четкое представление о фазовых соотношениях, прежде чем пытаться проводить какие-либо фазовые измерения. Фаза - это связь между двумя событиями во времени. Эти события могут происходить синхронно (в фазе) или не синхронно (не в фазе) друг с другом.

Это различие очень важно и может быть легко использовано для выявления проблем структурной неплотности. Показания фазы, собранные в двух точках измерения в непосредственной близости друг от друга, должны иметь сопоставимые значения. Несходные значения фазы указывают на то, что местоположения вибрируют не синхронно (не в фазе) друг с другом, и может присутствовать расшатанность.

Перемещение датчика вибрации из одного радиального направления в другое (с вертикального на горизонтальное) должно приводить к сдвигу фазы примерно на 90 градусов. Перемещение датчика в одном и том же радиальном направлении (от горизонтального к горизонтальному или от вертикального к вертикальному) должно приводить к примерно одинаковым значениям фазы. Нередко можно увидеть сдвиг фазы примерно на плюс-минус 30 градусов при перемещении датчика вибрации из одного места измерения в другое, и это приемлемо.

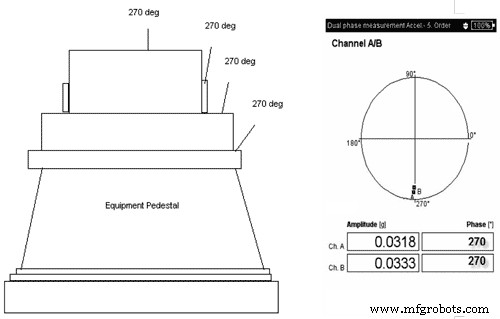

На Рисунке 1 показано оборудование, которое было проверено на предмет прочности. Обратите внимание, что измеренные показания фазы остаются очень похожими, поскольку датчик вибрации перемещается в пределах одной плоскости измерения. Это означает, что на этой стороне машины нет проблем с ослаблением конструкции.

Рис. 1. Оборудование без ослабления конструкции

Фазу следует измерять на всех болтовых или сварных соединениях. Показания фазы внезапно станут нестабильными от точки к точке, как только будет обнаружен незакрепленный компонент / место. Часто фазовый сдвиг изменяется от 90 до 180 градусов от места предыдущего измерения.

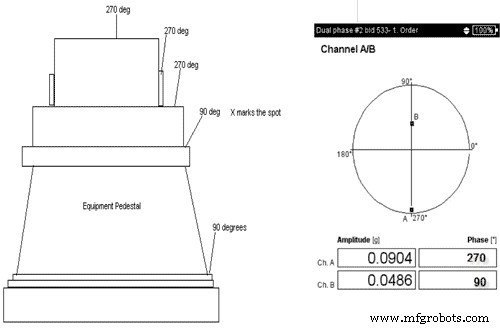

На Рисунке 2 показана вторая машина, которая была проверена на предмет ослабления конструкции. Обратите внимание, что показания фазы очень похожи, пока не будет достигнуто определенное место измерения. Показания фазы внезапно меняются. X отмечает точку, а резкое изменение значений фазы указывает на проблему структурной рыхлости в конкретном месте измерения.

Рис. 2. Оборудование со слабой конструкцией

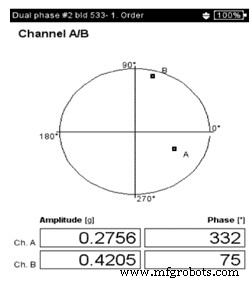

Фазовые измерения также можно использовать для определения условий незакрепленных опор в оборудовании (см. Рисунок 3). Расшатанная ступня покажет фазовый сдвиг от ступни к основанию. Кроме того, следует учитывать разницу фаз между подозрительной опорой и другими опорами машины. Сдвиг фазы обычно больше 90 градусов.

Рисунок 3

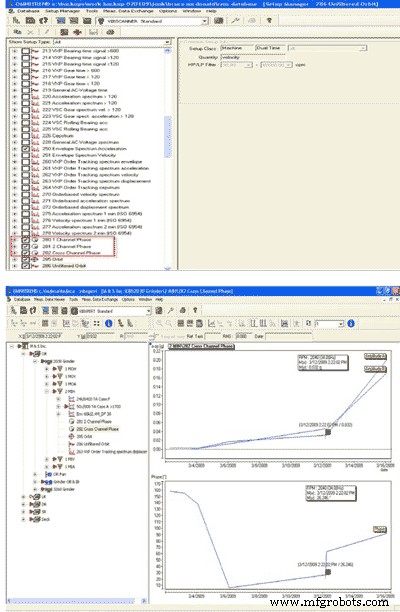

Другой вариант, доступный теперь аналитику, - это возможность регулярно собирать измерения относительной фазы на маршруте. Эти данные можно отслеживать с течением времени вместе с другими данными измерений на основе маршрута (рисунок 4). Данные трендов покажут, как состояние оборудования меняется с течением времени.

Это можно сделать без сигнала тахометра, используя измерение фазы между каналами на маршруте. Фактически, сбор измерений относительной фазы на основе маршрута является отличным вариантом для машин, которые подверглись дорогостоящему ремонту или причинили сопутствующие повреждения из-за проблем, связанных с неплотностью. Такой тип стандартной информации может позволить избежать таких дорогостоящих отказов и сохранить целостность конструкции или оборудования.

Рисунок 4.

Перед проведением любых фазовых измерений необходима надлежащая подготовка. Места измерения должны быть очищены от грязи и т. Д. Следует создать простой чертеж для определения желаемых мест измерения и записи результатов измерений. Этот рисунок может быть простым, но он окажется важным при анализе результатов. На рисунке 5 показана простая схема, которую можно регулярно использовать для фазовых измерений.

Рис. 5. Пример схемы фазы

Базовые данные о фазе получить несложно, и они могут предоставить обширную информацию. Эта информация поможет определить многие из основных причин, вызывающих дефекты оборудования на вашем предприятии. Эти условия могут быть устранены и, как следствие, уменьшены количество обычных отказов оборудования (дефекты подшипников и т. Д.). Это приводит к общей экономии затрат на техническое обслуживание и увеличению прибыли.

Если ожидается, что вы снизите затраты на обслуживание и увеличите прибыль, не упускайте из виду технологии, которые могут быть у вас в наличии или которые вы можете приобрести. Не думайте, что все функции, предлагаемые этими технологиями, сложны в использовании. Непредоставление этих технологий обслуживающему персоналу или недостаточное использование уже имеющихся у вас технологий фактически приведет к увеличению затрат на техническое обслуживание и снижению прибыли.

Об авторе:

Трент Филлипс - менеджер по мониторингу состояния компании Ludeca Inc., поставщика оборудования для центровки валов, анализа вибрации и балансировки. С ним можно связаться по телефону 305-591-8935 или [email protected]. Для получения дополнительной информации посетите www.ludeca.com.

Техническое обслуживание и ремонт оборудования

- 5 способов снизить потребление энергии при хорошем уходе

- Реализация профилактического обслуживания с помощью профилактического обслуживания

- Объяснение профилактического обслуживания

- Программы Nordson сокращают техническое обслуживание, время простоя, TCO

- Harley-Davidson Plant отлично подходит для профилактического и профилактического обслуживания

- Что лучше:профилактическое обслуживание или профилактическое обслуживание?

- Семь советов по обслуживанию активов с помощью программного обеспечения CMMS

- Что такое профилактическое обслуживание?

- 8 шагов по снижению затрат на техническое обслуживание

- 3 основные стратегии снижения затрат на техническое обслуживание