TPM с RCM образует мощную комбинацию

Две взаимодополняющие философии образуют мощную комбинацию для изменения организационной культуры и создания процесса постоянного улучшения. Подход Total Productive Maintenance (TPM), основанный на людях и процессах, трансформирует культуру и то, как мы рассматриваем наши активы.

Подход к техническому обслуживанию, ориентированному на надежность (RCM), может быть пугающим, хотя он создает прочную основу для стратегии технического обслуживания. По отдельности оба представляют собой монументальные подходы к совершенствованию технического обслуживания, но доказано, что их объединение сокращает время простоя и повышает производительность.

SKF приняла решение изменить взгляд на свои активы. Наши активы - как и ваши - бесценны. Может быть, просто принять решение об изменении?

Дополнительные философии

Поддерживая процесс TPM, в частности, компоненты планового и автономного обслуживания, методология RCM еще больше укрепит основу управления техническим обслуживанием и будет способствовать постоянному совершенствованию.

Вы можете окончательно получить программу обслуживания, основанную на общих бизнес-целях организации. Прежде всего мы все должны понять, что прежде, чем кто-либо уйдет куда-либо (например, производство и обслуживание «мирового класса») или сделает что-либо (например, «работать умнее, а не усерднее»), необходимо принять решение на всех уровнях организации, чтобы изменить.

SKF узнала об этом из первых рук на одном из заводов автомобильного подразделения в Южной Америке. На высококонкурентном рынке этой фабрике было трудно получить конкурентное преимущество с помощью традиционных методов производства и обслуживания.

Столкнувшись с угрозой закрытия в ближайшие годы, они решили внести изменения. Чтобы оставаться открытыми и благородно сохранить множество рабочих мест в процессе, эта фабрика выбрала TPM в качестве катализатора изменений.

Некоторое время спустя SKF восприняла эту философию как один из способов создания основы для достижения производственного совершенства мирового класса.

С момента внедрения TPM SKF начала осознавать недостающий ингредиент - мышление о надежности. Первоначально предполагалось, что эта адаптация будет RCM, но позже выяснилось, что она более приспособлена к использованию процесса SKF SRCM.

Почему? RCM особенно полезен и осуществим для обслуживания идентичных объектов (например, самолетов), но, учитывая условия эксплуатации и ремонтопригодность наших активов, это было не так.

Другая проблема заключалась в том, что для обеспечения точных и полных данных об активах требуется определенный уровень зрелости технического обслуживания. Было трудно измерить и гарантировать, что все будут на одинаковом уровне. Из-за нестабильности активов и непостоянства сроков технического обслуживания SKF выбрала SKF SRCM.

SKF SRCM - это процесс обзора стратегии технического обслуживания, который дает практически те же результаты, что и классический RCM, но использует эффективный процесс для определения потребностей и сосредоточения соответствующих усилий на критически важном и некритичном оборудовании, функциях и системах.

И TPM, и SKF SRCM были интегрированы, и с тех пор была переработана основа планового обслуживания TPM. Воздействие не только влияет на компонент «Плановое обслуживание», но и каскадно воздействует на все элементы, которые SKF выбрала для реализации.

В произвольном порядке выбраны следующие столпы:целенаправленное улучшение, обучение и образование, плановое техническое обслуживание и автономное техническое обслуживание на основе 5-S.

Полное производственное обслуживание

TPM, японская философия, используемая во многих сферах промышленности, направлена на повышение производительности за счет устранения ненужных затрат усилий. TPM привлекателен для многих различных отраслей, но хорошо зарекомендовал себя как в поточном, так и в серийном производстве.

Идея возникла в 1951 году, когда профилактическое обслуживание было введено в Японию из США. Nippondenso, входящая в состав Toyota, была первой компанией в Японии, внедрившей профилактическое техобслуживание на всем предприятии в 1960 году. (5)

После того, как были сделаны некоторые выводы, рабочая нагрузка была слишком велика для технического обслуживания. Были реализованы общие отношения обслуживания между операторами и техническим обслуживанием, названные плановым и автономным обслуживанием.

С тех пор это превратилось в восемь столпов, которые мы сегодня обычно знаем как Кобецу Кайдзен, Автономное обслуживание, Плановое обслуживание, Обучение и обучение, Раннее управление оборудованием, Безопасность, гигиена и окружающая среда, Обеспечение качества и TPM в офисе.

Многие организации изменяют TPM и делают его уникальным для философии своей компании; однако концепция и внутреннее развитие остаются в основном такими же.

Техническое обслуживание, ориентированное на надежность

Вкратце RCM можно описать как структурированный процесс, первоначально разработанный в отрасли авиаперевозок, для определения стратегии обслуживания оборудования, необходимого для любого физического актива, чтобы гарантировать, что он продолжает выполнять свои намеченные функции в текущем рабочем контексте.

Активы декомпозируются, всесторонне анализируются и описываются, анализ видов отказов и последствий (FMEA) выполняется для наиболее критических компонентов, а организация и процессы технического обслуживания тщательно (повторно) определяются. (1)

Чтобы сделать суровое заявление, RCM был получен из процесса, который помогал самолетам не падать с неба и не позволял атомным электростанциям стать следующей катастрофой, похожей на чернобыльскую.

RCM был разработан в индустрии коммерческой авиации США в конце 1960-х годов. Затем RCM был принят на вооружение Министерством обороны США в 1970-х годах. RCM был определен Исследовательским институтом электроэнергетики США (EPRI) в 1984 году как кандидат для применения на атомных электростанциях. Кроме того, с 1985 по 1987 год EPRI спонсировала три пилотных заявки; все они были инициированы исследованиями одной системы.

Чтобы еще больше прояснить, что такое RCM, а что нет, был разработан стандарт Общества инженеров автомобильной промышленности, известный как SAE JA10112, который можно найти на сайте www.SAE.org. Этот стандарт обеспечивает критерий оценки, чтобы исключить любые вопросы о том, соответствует ли так называемый процесс RCM своим корням, чтобы гарантировать, что актив продолжает выполнять свои намеченные функции в текущем рабочем контексте.

Ниже перечислены семь упрощенных критериев:

- Каковы функции и рабочий контекст?

- Как он может не выполнять эти функции?

- Что делает сбой функций правдой?

- Каков результат этой истинной неудачи?

- Каков результат и его определенное значение?

- Что нужно сделать, чтобы устранить сбой?

- Что делать, если отказ нельзя устранить?

Первые шаги вначале

SKF решила внести изменения и выбрала автомобиль. Затем мы изменили этот автомобиль в соответствии с нашими потребностями и культурой. Спонсорами были методы Simple TPM и SKF SRCM. Сочетание этих двух методов станет лишь отправной точкой для достижения производственного совершенства мирового класса.

Многие другие области, такие как «Шесть сигм», энергоэффективность и т. Д., Требуют особого внимания, и все они должны быть хорошо сбалансированы друг с другом. Частные причины ограничивают некоторую информацию о том, как, но если сосредоточить внимание только на компоненте планового обслуживания TPM, можно выделить и передать основные моменты.

Это изменение было необходимо не только на производстве, но и для руководства. SKF нужно было открыть глаза, чтобы увидеть по-другому. Бенчмаркинг был первым ключевым показателем.

Было жизненно важно сравнить наши показатели с другими производственными отраслями по всему миру. У SKF действительно есть набор «передовых практик» внутри компании, но было бы лучше сравнивать внешние организации. Это поможет понять, что нужно перемены.

Пять основных способов улучшения SKF

Посещение таких компаний, как Bosch, Tetra Pak, Fiat и Unilever (среди прочих), дало основу для проведения анализа пробелов, чтобы точно измерить нашу текущую ситуацию по сравнению с видением SKF. Используемые инструменты - это анализ пробелов, а также анализ потребностей клиентов SKF (CNA). SKF необходимо было измерить уровень зрелости производства и технического обслуживания.

Эти инструменты достаточно просты для передачи информации между отдельными производственными предприятиями по всему миру в централизованное место. Анализ пробелов и CNA - это постоянные усилия, которые обычно проводятся ежегодно для проверки прогресса и устранения слабых мест.

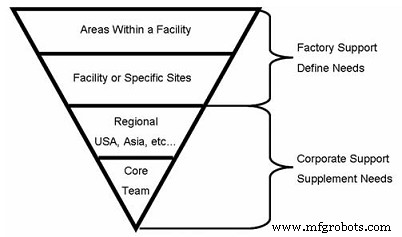

Организационная структура была очень нужна. Почему? В глобальной организации нецелесообразно располагать небольшую или большую группу централизованно для внесения глобальных изменений.

Потребовалось время, чтобы настроить наиболее подходящую организационную структуру. Обычно нет правильного или неправильного пути, но, безусловно, есть побочные продукты из-за плохой организационной структуры.

Подход снизу вверх был предпочтительным путем. SKF обнаружила, что она должна постоянно меняться, чтобы решать новые проблемы и способствовать постоянным улучшениям. На диаграмме ниже изображен восходящий подход и где поддержка была выровнена для постоянного улучшения.

Рис. 1. Нисходящий подход к организационной структуре .

Консультации - это ключевая область, которая продолжает иметь значение. Если у SKF нет ресурсов или внутренней доступности, ее необходимо дополнить. Мы обратились к консультантам по TPM, а также к другим экспертам по содержанию, чтобы они помогли SKF осуществить глобальные преобразования.

Из-за характера консультантов их результаты точно соответствуют потребностям организации. Высококвалифицированные консультанты необходимы SKF, чтобы лучше понять текущую ситуацию и получить конкурентное преимущество перед оппозицией.

Управление бизнес-процессами (BPM) недавно появилось в контексте систем BPM. Системы BPM позволяют руководству и инженерам анализировать и измерять эффективность бизнес-процессов.

Используя рудиментарную систему BPM, промышленное подразделение и сервисное подразделение SKF объединили свои усилия и совместили оптимизацию эффективности активов (AEO), используя процесс SKF SRCM и компонент TPM по плановому техническому обслуживанию. В контексте планового обслуживания были определены шесть основных характеристик:

- Оцените текущий этап (соответствие ключевых показателей эффективности и бизнес-целей).

- Ремонт активов и устранение слабых мест.

- Организовать Систему управления техническим обслуживанием компьютеров (CMMS)

- Разработайте стратегию обслуживания

- Реализуйте стратегию обслуживания.

- Оценить и поддерживать стратегию технического обслуживания.

Последняя ключевая область, которую удалось использовать SKF, - это то, как и когда использовать какие технологии и методы. SKF Asset Management Services тесно сотрудничает, чтобы прописать правильное лекарство для постановки точного диагноза. Это, конечно, в контексте управления техническим обслуживанием. Доказано, что получение быстрой победы - это всего лишь быстрая, короткая победа.

Как обсуждалось выше, часть процесса принятия решений состоит в том, чтобы решить, уместны ли устойчивые улучшения с течением времени или более хитроумно добиться быстрых результатов, чтобы набрать обороты. SKF выбрала постоянные улучшения с течением времени.

В заключение, решиться на что-либо делать довольно просто. Следование и постоянное совершенствование - вот чего не удается сделать большинству. Создание систем и процессов и их внедрение имеют наибольшее значение для постоянного улучшения.

Может ли это быть так просто, как принять решение об изменении? На мой взгляд, ответ - нет; это содержание и то, что мы делаем. Это не то, о чем мы просто говорим, а скорее действия. Это то, что нужно для достижения общего видения.

Благодаря этому решению SKF продолжает добиваться таких результатов, как сокращение времени простоя, повышение производительности, повышение эффективности и удовлетворенности сотрудников. Причем выбор остается за вами. Что вы решите?

Ссылки

- Глоссарий Aptitude Exchange www.aptitudexchange.com

- Выпущено в августе 1999 г. Критерии оценки процессов обслуживания, ориентированного на надежность (RCM), SAE JA 1011. www.sae.org

- Новлан Ф.С., Куча HF ,. 1978 г. Техническое обслуживание, ориентированное на надежность, Национальная служба технической информации, Министерство торговли США, Спрингфилд, Вирджиния.

- Робертс Дж. 1997. «Комплексное производственное обслуживание (TPM)», Департамент промышленных и инженерных технологий, Техасский университет коммерции A&M; Технологический интерфейс. http://et.nmsu.edu/~etti/fall97/manufacturing/tpm2.html

- Венкатеш Дж. от 28 октября 2007 г. Введение в полное производственное обслуживание (TPM) http://www.plantmain maintenance.com/articles/tpm_intro.shtml

Техническое обслуживание и ремонт оборудования

- 5 способов снизить потребление энергии при хорошем уходе

- Реализация профилактического обслуживания с помощью профилактического обслуживания

- Минимизируйте отходы с помощью плавного рабочего процесса

- Увеличьте время безотказной работы за счет правильного обслуживания ремня

- Формы технического обслуживания турбогенераторов из консолидации

- SKF подписывает контракт на техническое обслуживание с Valero Energy

- Почему инициативы TPM иногда терпят неудачу

- Luminant продлевает соглашение об обслуживании с Fluor

- Работа с сокращенным обслуживающим персоналом

- Решение проблем обслуживания с помощью мобильной совместной работы