Экономия времени и денег с помощью мониторинга состояния

Недавнее исследование акустической эмиссии (AE) выявило потенциальный критический отказ подшипника, который стал плановой профилактической мерой для ведущего производителя пищевых продуктов. Это также позволило избежать значительных затрат и незапланированных простоев.

Акустико-эмиссионное оборудование и основной инструмент, используемые во время запланированных проверок, были произведены Holroyd Instruments. Этот пример покажет ценность этого типа оборудования в предотвращении крупного незапланированного события, которое могло иметь огромные финансовые последствия для бизнеса. Сопутствующее повреждение связанного оборудования оказалось бы очень дорогостоящим, а время, необходимое для восстановления, могло привести к длительному простою, что означало бы, что недовольные клиенты не могли рассчитывать на наличие запасов.

История началась в апреле 2010 года, когда некоторые первоначальные повышенные показания были отмечены в двух узловых точках на большой понижающей раздаточной коробке, которые были взяты в семидневную программу. Показания бедствия были повышены и привели к срабатыванию аварийного уровня. Они вызывали беспокойство и были очевидны при последующих проверках. Третье повышенное значение, которое было частью восходящей тенденции, привело к созданию планового рабочего задания в компьютеризированной системе управления техническим обслуживанием (CMMS) для расследования и принятия дальнейших мер. Это оборудование было нелегко вывести из эксплуатации, поскольку в то время оно было ограничено высокими производственными потребностями. Опыт с предыдущей запланированной заменой подшипников родственной линии также сыграл важную роль в повышении риска.

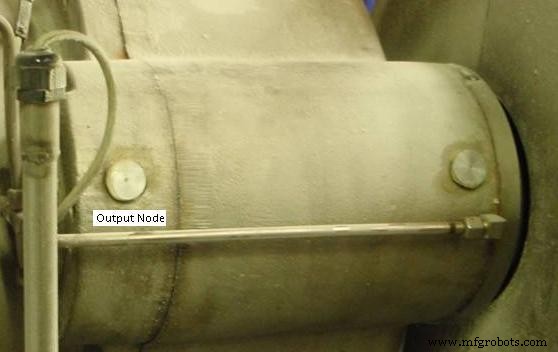

Входная сторона раздаточной коробки показана с точкой узла выходного подшипника слева.

При более детальных проверках было установлено, что подшипник с наибольшим повреждением действительно является предполагаемым выходным подшипником. Слышны громкие и четкие щелчки на выходном подшипнике. Два подшипника в узловых точках находились на приводной линии двигателя на входном и выходном концах раздаточной коробки. Соседние подшипники большой косозубой понижающей передачи по-прежнему показывали низкий уровень и не слышали щелчков. Менеджеру по проектированию сообщили, что на одном из входных подшипников возникла неисправность, что остальные находятся в хорошем состоянии и что производство может продолжаться с целевым мониторингом состояния. Регулярный отбор проб масла был увеличен с одного месяца до двух недель. Количество проверок АЭ было увеличено, и теперь показания спектра выполняются с четырехдневным циклом. Это даст некоторые сравнительные доказательства, когда в конечном итоге будут установлены новые подшипники.

Плановую замену подшипникового узла согласовали с плановиком производства, менеджером по техническому обслуживанию и специалистом по продукции. Стало ясно, что оборудование должно проработать еще как минимум полгода, пока оно не станет доступным. Были составлены планы действий на случай непредвиденных обстоятельств, если какие-либо показания AE или пробы масла показали прогресс в сторону отказа. Были выданы предупреждения о том, что это может произойти быстро, если подшипник выйдет из строя. Был приобретен новый комплект подшипников, и была запланирована встреча с производителем подшипников для проверки бывших в употреблении подшипников, которые в конечном итоге были заменены в начале 2011 года.

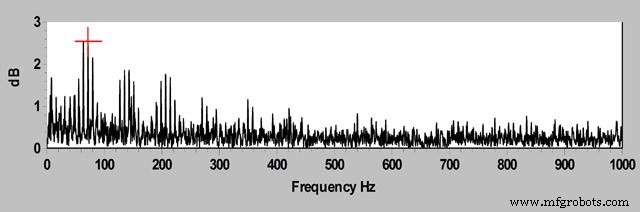

Показания AE оставались на повышенном уровне в течение этого длительного периода ожидания, а результаты проб масла не показали повышенных значений в ключевых элементах, связанных с отказами роликовых подшипников. За несколько недель до обновления было снято много спектров со всех точек коробки передач для будущей оценки. Это исключит частоты от масляного насоса и других компонентов вокруг узла. График спектра огибающей АЭ до изменения пеленга показан ниже.

Как можно видеть, что-то создавало пик на частоте 73 Гц, который совпадал с частотой обоймы подшипника. Это указывало на наличие какого-либо дефекта на поверхности гонки, а не на поломку элемента или разрушение клетки.

Наконец, замена подшипников состоялась, и производственное предприятие было перестроено в течение 12 часов, чтобы у оборудования не было незапланированных простоев. Использованный комплект подшипников был возвращен вместе с раздаточной коробкой, и оба узла были обезжирены. При первом осмотре они оба выглядели похожими и в хорошем состоянии. Затем элементы и клетки были демонтированы с внешней и внутренней обоймы, и были приняты меры, чтобы сохранить их в порядке и в правильном виде для последующей сборки.

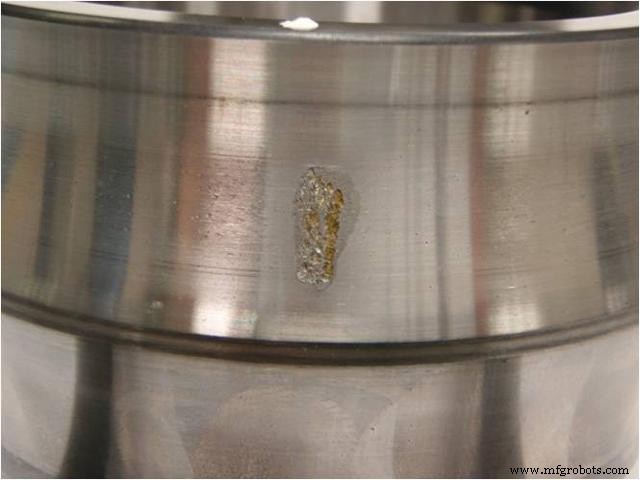

Стало ясно, что на предполагаемом выходном подшипнике образовался крупный скол на внутренней обойме, и каждый элемент был покрыт ямками, которые выбрасывались. На этом этапе представитель производителя подшипников был приглашен для осмотра подшипников. Он согласился с тем, что подшипники прослужили очень хорошо, учитывая атмосферу и высокую температуру, в которых они работали почти 10 лет. Это будет считаться режимом отказа в конце срока службы. Это могло длиться еще много месяцев или ускориться до отказа в течение нескольких дней или недель. На фотографии ниже показан скол размером примерно 10 мм в длину и 2,5 мм в ширину.

Выкрашенное повреждение дорожки показано выше со скошенными краями и точечной выемкой поверхности в нагруженной области скола. Обратите внимание на следующий слой материала справа, который бы уступил место.

Когда восстановительные работы были завершены, дополнительные образцы спектра были записаны и отслежены, чтобы узнать больше. Уровень шума ковра был ниже, а шкала децибел была на треть по сравнению с предыдущим примером графика. Максимальный пик теперь составлял менее 0,4 децибел, в то время как уровень коврового покрытия был менее 0,2 децибел.

В заключение, системы и инструменты, на которые полагались каждый день, доказали свою эффективность в обнаружении этой аномалии, прежде чем она превратилась в серьезное событие. Ключом к этому было полное вовлечение инженеров в операции по планированию ремонтных работ с минимальными нарушениями.

Среди извлеченных уроков было то, что частота проверок с семидневными интервалами была правильной для этого критически важного предприятия, профилактические действия были начаты при первой же возможности, оборудование позволяло точно определить неисправность подшипника, звуковое устройство позволяло вторую ссылку, которая связала оборотов в минуту со слышимыми щелчками, и все это дает достаточные доказательства того, что запланированные работы начнутся при первой же возможности.

Анализ первопричин был проведен сразу после завершения замены подшипника, чтобы изучить любые будущие рекомендации по обслуживанию этого оборудования. Было решено, что, поскольку подшипники подошли к концу своего жизненного цикла, нет необходимости изменять какое-либо плановое обслуживание в будущем. Мониторинг состояния с помощью AE дал уверенность в обнаружении любых аномалий на очень ранней стадии кривой.

Для получения дополнительной информации о системах мониторинга состояния посетите Kittiwake Holroyd по адресу www.kittiwakeholroyd.com.

Техническое обслуживание и ремонт оборудования

- 5 советов по облачным вычислениям, чтобы сэкономить время (и деньги) на вашей стороне

- Мониторинг комнатной температуры с Raspberry Pi и Nagios

- Мониторинг комнатной температуры с помощью Moteino’s и Raspberry Pi

- Мониторинг температуры с помощью Raspberry Pi

- Повышение эффективности профилактического обслуживания с помощью мониторинга смазки в реальном времени

- Настойчивость и настойчивость в руководстве

- Мониторинг состояния увеличивает и поддерживает эффективность производства бумаги

- Время - деньги:советы по использованию программного обеспечения для обслуживания, чтобы сэкономить время и т…

- Почему мониторинг грузов важен во время кризиса и за его пределами

- Дата и время С++