Общие методы получения точности заготовки при обработке (1)

Под точностью обработки понимается степень соответствия фактических геометрических параметров (размер, форма и положение) детали после обработки заданным на чертеже идеальным геометрическим параметрам. Чем выше степень этого соответствия, тем выше точность обработки.

Сегодня мы обсудим следующие 3 аспекта:

- Как получить точность размеров деталей

- Метод получения точности формы

- Метод получения точности местоположения

Как получить точность размеров деталей

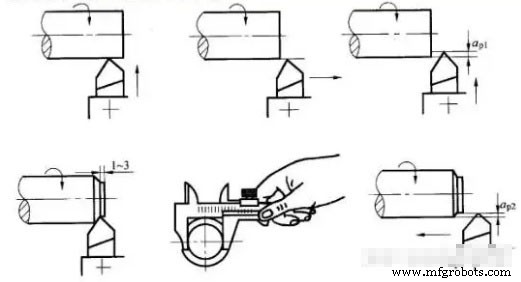

(1) Метод пробной резки

То есть сначала попытаться вырезать небольшой участок обрабатываемой поверхности, измерить размер пробного реза, отрегулировать положение режущей кромки инструмента относительно заготовки в соответствии с требованиями обработки, а затем попытаться вырезать, а затем измерить, так что после двух-трех пробных резов и измерений, когда она будет обработана После того, как размер соответствует требованиям, вырежьте всю обрабатываемую поверхность.

Метод пробного разреза заключается в следующем:«пробный разрез-измерение-регулировка-пробный разрез снова» и повторяется до тех пор, пока не будет достигнута требуемая точность размеров. Например, пробное растачивание системы коробчатых отверстий.

Точность, достигаемая методом пробной резки, может быть очень высокой, он не требует сложных приспособлений, но этот метод трудоемок (требует многократных регулировок, пробных вырезов, замеров и расчетов), малопроизводителен и зависит от уровня квалификации. рабочих и точность измерительных приборов, качество нестабильное, поэтому используется только для штучного мелкосерийного производства.

Как тип сопоставления методов пробной резки, он основан на обработке обрабатываемой детали, обработке другой согласованной заготовки или объединении двух (или более) заготовок вместе для обработки. Требования к окончательным обработанным размерам в работе по согласованию основаны на требованиях к согласованию с обрабатываемыми деталями.

(2) Метод корректировки

Используйте образцы или стандартные детали для корректировки точных относительных положений станков, приспособлений, режущих инструментов и заготовок, чтобы обеспечить точность размеров заготовок. Поскольку размер регулируется заранее, нет необходимости снова пытаться вырезать во время обработки. Размер получается автоматически и остается неизменным при обработке партии деталей. Это метод регулировки. Например, при использовании приспособления для фрезерного станка положение инструмента определяется блоком инструментов. Суть метода регулировки заключается в использовании устройства с фиксированным расстоянием или устройства наладки инструмента на станке или предварительно установленного держателя инструмента, чтобы заставить инструмент достичь определенной точности положения относительно станка или приспособления, а затем обработать партия заготовок.

Станок подает, а затем режет в соответствии с циферблатом, что также является своего рода методом регулировки. Этот метод требует сначала определить шкалу на циферблате в соответствии с методом пробной резки. В массовом производстве для регулировки часто используются приспособления для наладки инструмента, такие как стопоры с фиксированным диапазоном, прототипы и прототипы.

Метод регулировки имеет лучшую точность обработки и стабильность, чем метод пробной резки, и имеет более высокую производительность. Он не требует высоких станочников, но предъявляет высокие требования к наладчикам станков. Он часто используется в серийном и массовом производстве.

(3) Метод фиксированного размера

Метод использования соответствующего размера инструмента для обеспечения размера обрабатываемой части заготовки называется калибровочным методом. Для обработки используются инструменты стандартного размера, а размер обрабатываемой поверхности определяется размером инструмента. То есть инструмент с определенной размерной точностью (например, развертка, развёртка, сверло и т. д.) используется для обеспечения точности обрабатываемой детали (например, отверстия).

Метод калибровки прост в эксплуатации, имеет высокую производительность и относительно стабильную точность обработки. К техническому уровню рабочих это почти не имеет никакого отношения. Обладает высокой производительностью и широко используется в различных видах производства. Например, сверление, развертывание и т. д.

(4) Активный метод измерения

В процессе обработки размеры обработки измеряются во время обработки, а результаты измерений сравниваются с размерами, требуемыми конструкцией, или станок может продолжать работу или останавливать станок. Это активный метод измерения.

В настоящее время значение активного измерения может отображаться в цифровом виде. Активный метод измерения добавляет в технологическую систему измерительное устройство (то есть единство станков, режущих инструментов, приспособлений и заготовок), что становится ее пятым фактором.

Активный метод измерения имеет стабильное качество и высокую производительность, что является направлением развития.

(5) Метод автоматического управления

Этот метод состоит из измерительного устройства, питающего устройства и системы управления. Он объединяет измерительное, подающее устройство и систему управления в автоматическую систему обработки, и процесс обработки автоматически завершается системой.

Ряд задач, таких как измерение размера, регулировка компенсации инструмента, обработка резки и остановка станка, автоматически выполняются для автоматического достижения требуемой точности размеров. Например, при обработке на станке с ЧПУ детали обрабатываются с помощью различных инструкций программы для контроля последовательности обработки и точности обработки.

Существует два конкретных метода автоматического управления

①Автоматическое измерение

Это означает, что станок имеет устройство для автоматического измерения размера заготовки. Когда заготовка достигнет необходимого размера, измерительное устройство выдаст команду на автоматический отвод станка и прекращение работы.

②Цифровое управление

Это означает, что в станке есть серводвигатели, пары винтов с гайками и полный набор цифровых устройств управления для контроля точного движения инструментальной стойки или рабочего стола. Получение размера (движение стойки инструмента или движение рабочего стола) определяется заранее запрограммированной программой. Автоматическое управление компьютерным цифровым устройством управления.

Первоначальный метод автоматического управления был дополнен активными измерениями и механическими или гидравлическими системами управления. В настоящее время широко используются предварительно составленные программы в соответствии с требованиями обработки. Программа, управляемая системой управления для выполнения работы, или станок с цифровым управлением, выдаваемый системой управления для выполнения цифровых информационных инструкций, и может адаптироваться к изменениям условий обработки в процессе обработки, автоматически регулировать объем обработки и реализовывать оптимизация процесса обработки по заданным условиям. Станок с адаптивным управлением выполняет автоматическую обработку управления.

Метод автоматического управления имеет стабильное качество, высокую производительность, хорошую гибкость обработки и адаптируемость к многовариантному производству, что является текущим направлением развития механического производства и основой автоматизированного производства (CAM).

Производственный процесс

- Java-методы

- С# — Методы

- Наиболее распространенные методы ввода инструмента

- Как обработка с ЧПУ может повысить точность обработки заготовки?

- Советы и рекомендации по обработке с ЧПУ

- Анализ ошибок и методы улучшения в процессе обработки на станках с ЧПУ

- Общие методы обеспечения точности обработки деталей

- Общие методы получения точности заготовки при обработке (2)

- 4 распространенных метода частичного гальванического покрытия

- Выявление распространенных дефектов обработки с ЧПУ и меры контроля