Основные характеристики современной доменной печи большой мощности

Основные характеристики современной доменной печи большой мощности

Производительность интегрированного сталелитейного завода в значительной степени зависит от производительности его агрегатов по производству чугуна. На интегрированных сталеплавильных заводах производство чугуна (ТМ) в доменной печи (ДП) является предпочтительным способом производства чугуна во всем мире. Удельная стоимость производства стали сильно зависит от удельной стоимости ТМ в доменной печи. Таким образом, доменная печь является очень важным звеном сталелитейного завода.

Современная доменная печь представляет собой высокопроизводительную доменную печь, имеющую большой полезный объем. Он имеет множество передовых технологических функций. Благодаря передовым технологическим характеристикам он имеет более длительный срок службы и лучшие производственные показатели. Он имеет большую зону непрямого восстановления и меньшую удельную поверхность, что полезно для повышения эффективности использования газа, снижения тепловых потерь и снижения расхода топлива. Расход кокса, угля и топлива в современных высокопроизводительных доменных печах обычно невелик, поскольку в них используется интегрированная технология для работы с низким уровнем выбросов углерода.

Современные доменные печи большой мощности имеют более высокую производительность, определяемую в тоннах производства чугуна (тЧМ) на кубический метр полезного объема в сутки, и меньший удельный расход топлива. Следовательно, у него более низкая удельная стоимость производства ТМ и меньшие инвестиции на тонну ТМ. Это связано с тем, что современная доменная печь большой мощности использует несколько современных передовых технологий и имеет возможности для обеспечения качества сырья, загружаемого в доменную печь, более бесперебойной работы доменной печи и более эффективного использования тепловой и химической энергии газа для снижения расхода топлива. скорость.

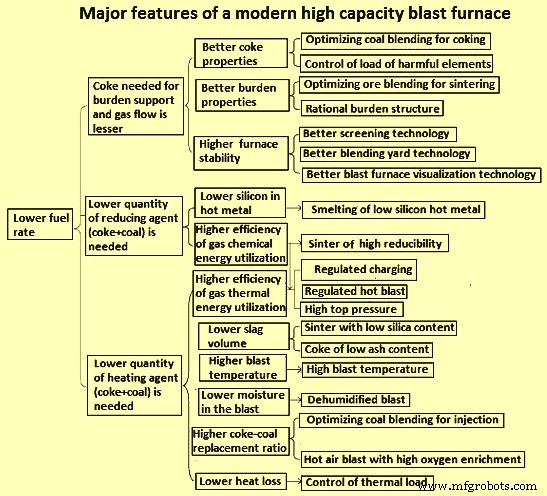

Современные высокопроизводительные доменные печи включают в себя множество современных технологий. К таким технологиям относятся технологии подготовки сырья и технологии, связанные с повышением эффективности утилизации доменного газа. Кроме того, современные высокопроизводительные печи имеют множество дополнительных функций. Основные передовые технологии и характеристики современной высокопроизводительной доменной печи показаны на рис. 1 и описаны далее.

Рис. 1. Основные передовые технологии и особенности современной доменной печи высокой производительности

Технологии подготовки сырья

Основные технологии подготовки сырья включают (i) использование агломерата с низким содержанием кремнезема и высокой восстановительной способностью, (ii) оптимизацию шихтования углей для коксования, (iii) технологию смешивания сырья, (iv) контроль содержания вредных элементов , (v) технология просеивания сырья, (vi) использование агломерата меньшего размера, (vii) использование орехового кокса и (viii) вдувание пыли сухого тушения кокса.

Использование агломерата с низким содержанием кремнезема и высокой восстановительной способностью – Агломерат с низким содержанием кремнезема имеет высокое содержание железа (Fe) и, следовательно, уменьшает объем шлака в доменной печи. Он имеет улучшенные металлургические свойства, особенно его характеристики размягчения, и его использование в доменной печи смещает положение когезионной зоны вниз и, таким образом, уменьшает толщину когезионной зоны, способствует косвенному восстановлению и улучшает проницаемость столба шихты. Статистически содержание кремнезема в агломерате должно составлять от 5 % до 5,5 %. Конкретные технологии производства агломерата с низким содержанием кремнезема и высокой восстановительной способностью включают следующее.

Необходимо повышение основности агломерата до желаемого уровня. Поскольку количество связующей фазы уменьшается из-за уменьшения содержания кремнезема, бинарная основность агломерата должна быть соответствующим образом повышена, чтобы увеличить содержание CaO (оксида кальция), тем самым увеличивая содержание феррита кальция, что полезно для поддержания необходимое количество связующей фазы и улучшить способность к восстановлению агломерата.

Улучшение соотношения мелких и микромелких материалов в агломерационной смеси оказывает желаемое влияние на фазу связки. Связующая фаза состоит из мелких частиц, которые могут способствовать твердофазной реакции и образованию жидкой фазы спекания.

Тип и характеристики железных руд имеют важное влияние на образование феррита кальция и плотность агломерата. Основываясь на значениях характеристик спекания железных руд, подходящая фаза спекания может быть образована путем соответствующего выбора типов железных руд, которые могут удовлетворить требование количества связующей фазы для производства агломерата с низким содержанием кремнезема, одновременно отвечая требованиям высокого содержания кремнезема. восстанавливаемость агломерата.

Увеличение высоты стола для спекания в агломашине имеет много преимуществ. Это имеет эффект саморегенерации агломерационного слоя и, следовательно, снижает расход твердого топлива и общее потребление тепла. Таким образом, спекание при высокой температуре падает, окислительная атмосфера усиливается, содержание FeO в агломерате уменьшается, содержание феррита кальция увеличивается, а восстановимость агломерата улучшается. Это полезно для улучшения размера фракции агломерата с низким содержанием кремнезема.

Оптимизация угольной смеси для коксования углей – Современная доменная печь большой мощности нуждается в коксе более высокого качества. Существует несколько требований к качеству кокса, необходимого для современной доменной печи большой мощности. Требования к коксу для поддержания столба шихты в комковатой зоне и сохранения проницаемости в зоне горна существенно различаются, поскольку объем доменной печи велик. С увеличением объема доменной печи увеличивается диаметр горна, увеличивается порция руды, увеличивается нагрузка на кокс и, следовательно, требуется кокс более высокой хладностойкости. Работа современной высокопроизводительной топки доменной печи оказывает большее влияние на выход, бесперебойную работу, вдувание и выпуск пылеугольного топлива, тем самым предъявляются более высокие требования к улучшению разложения кокса в доменной печи и к обеспечению размера кокса, необходимого перед разгрузкой. фурм и в зоне мертвеца.

Увеличение скорости вдувания пылевидного угля резко увеличило время пребывания кокса в доменной печи. Следовательно, это также увеличило химическую и физическую нагрузку на кокс. При дозах вдувания пылеугольного топлива (ПУТ) от 200 кг/т ТМ до 250 кг/т ТМ время пребывания кокса вдвое больше по сравнению со случаем без вдувания пылевидного угля. Наблюдается увеличение пористости кокса и снижение прочности в нижних частях при увеличении скоростей ИНТ. Следовательно, требования к качеству кокса значительно выше в современных высокопроизводительных доменных печах с большими скоростями вдувания пылеугольного топлива.

В настоящее время для регулирования себестоимости металлургического кокса для производства доменного кокса используют несколько видов углей с разным экспресс-анализом и разными коксующимися свойствами в шихтовом виде. На некоторых заводах угольные смеси содержат даже небольшое количество некоксующегося угля. Для производства доменного кокса с требуемыми прочностными и термическими свойствами, необходимыми для современных доменных печей большой мощности, необходимо выполнение требований по подбору углей в шихту и необходимость равномерного смешивания углей перед коксование угольной шихты.

Технология смешивания сырья – Колебания содержания Fe в железистой шихте и основности шлака вызывают нестационарную работу доменной печи, что увеличивает расход кокса и снижает выход из доменной печи. В настоящее время при наличии современной доменной печи большой мощности построен склад сырья для хранения, смешивания и обработки сыпучих материалов для уменьшения колебаний состава руды, агломерата или окатышей. Содержание влаги и крупность сырья, загружаемого в доменную печь, также должны контролироваться для удовлетворения требований доменной печи. Кроме того, сорта и пропорции сырья корректируются в соответствии с производственными требованиями BF. Также весь процесс подготовки сырья должен адаптироваться к изменениям поставок сырья. Весь процесс автоматизирован с использованием интеллектуальной модели руды. Эта модель программирует общий план перемешивания руды, динамическое распределение сырья по дозировочным емкостям и интеллектуальное управление скоростью резания весами постоянной подачи для обеспечения однородного состава рудной шихты, загружаемой в доменную печь. Стандартные отклонения контролируются в процентах кремнезема на уровне плюс/минус 0,125 % и в процентах общего железа на уровне плюс/минус 0,375 %.

Контроль нагрузки вредных элементов – Необходимо контролировать нагрузку вредных элементов, так как накопление вредных элементов в доменной печи приводит к повреждению огнеупорной футеровки. Это, в свою очередь, приводит к частым колебаниям тепловой нагрузки и приводит к нестабильной работе печи. В основном вредные элементы вызывают деградацию кокса, нарушают несущую способность кокса и приводят к увеличению расхода кокса. Исследования, проведенные на одной из доменных печей высокой производительности, показали, что при загрузке щелочью около 4 кг/т ТМ и загрузке цинка около 280 г/т ТМ скорость деградации коксовой крупки, расположенной на высоте от 0,5 м до 2,5 м над фурмой, составляет около 70 %, что означает, что кокс сильно деградирован. Таким образом, особое внимание необходимо уделить доменной печи большой мощности для контроля загрузки щелочи до уровня ниже 2 кг/т ТМ и загрузки цинка до уровня ниже 150 г/т ТМ.

Технология просеивания сырья – ДП имеет вертикально движущуюся колонну сырья, которая нуждается в хорошей проницаемости для бесперебойной работы печи. Следовательно, загрузку мелких частиц необходимо контролировать путем непрерывного просеивания шихты, а это означает, что необходим тщательный контроль операции просеивания шихтовых материалов доменной печи. Доля материалов размером менее 5 мм в шихте ДП не должна превышать 5 %. Уменьшение загрузки шихтовых материалов размером менее 5 мм также снижает запыленность колошникового доменного газа. Каждый 1 % снижения загрузки мелочи в доменной печи снижает расход кокса примерно на 0,5 %.

Использование агломерата меньшего размера – Использование меньшего размера агломерата увеличивает выход агломерата и снижает расход топлива на аглофабрике. Кроме того, использование агломерата меньшего размера также снижает циркуляционную нагрузку на аглофабрике. Обычно в современных высокопроизводительных доменных печах загружают агломерат двух размеров:(i) размером более 10 мм и (ii) в диапазоне от 4 до 10 мм. Фракция от 4 мм до 10 мм загружается на периферию для повышения эффективности использования агломерата и улучшения газообразования, а также снижения расхода топлива.

Использование орехового кокса – Размер орехового кокса обычно составляет от 10 до 25 мм. Ореховый кокс обычно загружается вместе с рудной шихтой в доменной печи. Загрузка орехового кокса в доменную печь улучшает использование энергии при производстве чугуна. Практика загрузки орехового кокса в доменную печь высокой производительности показала, что это способствует бесперебойной работе доменной печи и оказывает заметное влияние на снижение расхода топлива.

Вдувание пыли сухого тушения кокса – При сухом тушении кокса образуется значительное количество коксовой пыли. Эта коксовая пыль имеет значительно более высокую теплотворную способность (CV), чем CV угля, используемого для PCI. Около 8 % пыли сухого тушения кокса может быть добавлено в рядовой уголь, используемый для ПИ. Это улучшает содержание связанного углерода в угле, используемом для закачки, и приводит к снижению расхода топлива. Потребление коксовой пыли около 4-5 кг/т ТМ может быть достигнуто при соответствующих корректировках процессов измельчения и вдувания.

Повышение эффективности использования доменного газа

ДП представляет собой реактор непрерывного действия, в котором шихтовые материалы периодически загружаются в чередующиеся слои руды и кокса. Эта слоистая структура сохраняется по мере прохождения шихтовых материалов через печь. Распределение нагрузки относится к достижению правильного расположения слоев различных материалов внутри печи и в основном к радиальному распределению (поскольку обычно желательна осевая симметрия). Различные шихтовые материалы, загружаемые в печь, сильно отличаются друг от друга. Руда примерно в четыре раза тяжелее кокса, а размер ее частиц в 2-4 раза меньше, что влияет на газопроницаемость и прогрев загружаемых слоев. По мере того, как восстановительный газ поднимается снизу, он сталкивается с слоями шихты, имеющими очень разный уровень проницаемости. Следовательно, радиальное распределение руды и кокса является важным фактором, определяющим распределение потока газа в печи.

Как правило, доля руды в общем объеме или массе используется для количественной оценки распределения материала. (Радиальная) область с более высокой долей руды приводит к более низкому расходу газа. В некоторых операционных методах предпочтительнее более высокий поток газа в центре печи, поскольку он эффективно уменьшает прерывистое движение твердой шихты, что приводит к более плавной работе доменной печи. Следовательно, партии кокса крупного размера, известного как «центральный кокс», или крупного агломерата и кусковой руды загружают рядом с центром печи для улучшения газопроницаемости в этой области. ДП с безколпаковой загрузкой оборудована для загрузки кокса непосредственно в центр печи. Однако более высокий расход газа также приводит к более высоким температурам газа, поскольку у газа недостаточно времени для теплообмена, а коэффициент теплового потока (определяемый как отношение теплоемкости между шихтой и газом) низок.

Области с более высокой температурой газа обычно соответствуют более высокому уровню когезионной зоны. Следовательно, температурные показания вышеуказанного датчика шихты являются важными индикаторами распределения шихты внутри печи. Когда шихта опускается в печь, руда восстанавливается и при температуре около 1200°С (в зависимости от качества руды) начинает размягчаться и в конечном итоге плавится при температуре около 1350°С. Кокс, с другой стороны, сохраняет свою форму. (кроме количества, израсходованного на реакцию потери раствора), пока не достигнет уровня фурмы. Полурасплавленная часть шихты крайне непроницаема для газового потока, поэтому газу приходится проходить через более проницаемые участки, коксовые щели, в когезионную зону, где он меняет направление на более горизонтальное, пока не достигнет комковатой зоны. Если коксовые щели заблокированы или недостаточно проницаемы, могут возникнуть неровности печи, такие как зависание или неравномерное опускание шихты. Распределение шихты играет важную роль, влияя на размер коксовых щелей в когезионной зоне. Он также влияет на формирование мертвой зоны в печи, а также на скорость износа футеровки печи, контролируя поток газа и, следовательно, потери тепла. Большая часть методов эксплуатации высокопроизводительных доменных печей сосредоточена на растущей нехватке высококачественных шихтовых материалов и повышении эффективности печи. Эти новые методы требуют очень точного управления распределением нагрузки, которое осуществляется с помощью точного моделирования и быстрых расчетов. Таким образом, моделирование распределения шихты становится все более важной необходимостью для бесперебойной работы печи. Кроме того, высокие скорости вдувания угля через фурмы в доменных печах снижают расход кокса в топке, поэтому толщина слоев кокса становится еще меньше. Все это требует точного управления распределением шихтовых материалов для обеспечения достаточной проницаемости в печи и подходящего расположения коксовых щелей в когезионной зоне.

В доменной печи происходит несколько реакций из-за противоточного движения шихтовых материалов и газов. Следовательно, ДП работает эффективно при плавном движении шихтовых материалов вниз и сбалансированном распределении газового потока. Это приводит к повышению эффективности использования газа и снижению расхода топлива. Повышение эффективности утилизации газов может быть достигнуто за счет полного использования тепловой и химической энергии газов. Эффективность утилизации газа современных доменных печей большой мощности в целом высока и на многих доменных печах превышает 50 %. Основным средством повышения эффективности использования газа и плавки железосодержащих шихтовых материалов в доменной печи является соответствующее распределение шихты в печи, что, в свою очередь, регулирует распределение газового потока.

Регулировка в верхней части БФ – Достигается контролем загрузки шихтовых материалов. Загрузка шихтовых материалов может осуществляться посредством (i) центральной загрузки, (ii) периферийной загрузки или (iii) контролируемой радиальной загрузки для достижения рационального распределения газового потока. Контроль загрузки шихтовых материалов включает (i) режим загрузки, (ii) вес партии и (iii) поддержание уровня линии запаса.

Режим зарядки нуждается в регулировании для повышения эффективности использования газа. Партия материала, его размер и последовательность загрузки определяют глубину материала в печи. Как правило, при увеличении скорости ИВП происходит увеличение отношения руды к коксу из-за уменьшения веса коксовой шихты, что сужает коксовое окно в печи. Из-за этого увеличивается соотношение руда/кокс на границе комковатой зоны, что влияет на распределение газового потока, что приводит к ухудшению проницаемости и увеличению перепада давления. Следовательно, для регулирования центрального потока газа необходимо увеличить центральную загрузку кокса и увеличить глубину коксового окна. Кроме того, на периферии необходимо правильно отрегулировать загрузку либо за счет увеличения количества кокса, либо за счет уменьшения количества руды. В целом, центральная работа печи должна быть улучшена и должно быть обеспечено ограничение количества прокатки руды к центру, чтобы избежать препятствия центральному потоку газа, ухудшения плавности работы и увеличения расхода топлива. . Центральная загрузка кокса и глубина коксового окна должны определяться в зависимости от состояния доменной печи.

В доменной печи большой мощности период плавки увеличивается, а разложение кокса происходит более серьезно, и из-за этого увеличивается расход газа. С увеличением площади поперечного сечения увеличивается объем мертвой зоны и ухудшается равномерность распределения газового потока. Следовательно, необходимо усилить центральный поток газа и увеличить высоту когезионной зоны в форме перевернутой буквы «V», чтобы обеспечить достаточную площадь коксового окна и плавный поток газа. Режим центральной загрузки кокса может улучшить и стабилизировать центральный поток газа, уменьшить потери раствора центрального кокса, предотвратить разложение кокса, соответствующим образом увеличить высоту когезионной зоны и обеспечить рациональное распределение потока газа и бесперебойную работу печи. Следовательно, доменная печь большой мощности может при необходимости перейти на режим централизованной загрузки кокса, но в то же время следует обратить внимание на то, чтобы это не делалось чрезмерно.

Самыми большими преимуществами регулируемого режима зарядки являются более высокая эффективность использования газа и меньший расход топлива, но он требует более высокого и однородного качества шихтовых материалов. В то время как самые большие преимущества режима централизованной загрузки кокса заключаются в том, что он адаптируется к колебаниям качества шихтовых материалов, но с большим недостатком, заключающимся в снижении эффективности использования газа, что, в свою очередь, приводит к более высокому расходу топлива.

Масса шихты руды оказывает существенное влияние на распределение шихты в горловине печи и имеет некоторое влияние на распределение газового потока. Вес партии имеет разный диапазон регулирования для разных доменных фабрик. С увеличением объема доменной печи увеличивается площадь горловины и, следовательно, необходимо соответственно увеличивать массу рудной партии. Следовательно, все оборудование на стороне загрузки доменной печи должно быть спроектировано и рассчитано на более высокую массу партии руды. Большая порция руды способствует стабильности печи, повышает эффективность использования газа и снижает расход топлива. Таким образом, с точки зрения стабилизации коксового слоя в когезионной зоне и уменьшения изменения газораспределения верхняя регулировка в доменной печи заключается в стабилизации массы коксовой шихты для подходящей глубины залегания кокса и соответственно изменении массы рудной шихты.

Поддержание уровня линии запаса осуществляется за счет регулировки высоты падения шихты, изменения положения отсадки пики и в сочетании с начальным углом наклона желоба. При разном уровне линии запаса распределение шихты на поверхности отличается, и это оказывает большое влияние на распределение газового потока. Уровень линии припуска связан с профилем горловины, профилем верхнего вала и свойствами шихтовых материалов. На практике контроль уровня складской линии необходимо совмещать с углом загрузки бесконусного желоба, а начальную точку падения располагать в пределах 300 мм от стены.

Регулировка в нижней части БФ – Регулировка в нижней части доменной печи осуществляется регулировкой параметров дутья для управления зоной горения фурмы, влияющей на начальное распределение газового потока в топке. Это имеет решающее значение для обеспечения бесперебойной работы печи, рационального распределения газовых потоков и повышения эффективности использования газа. Рациональное начальное распределение расхода газа может быть достигнуто за счет регулировки в нижней части доменной печи. Это делается путем контроля объема струи и контроля кинетической энергии струи горячего воздуха.

Контроль объема дутья осуществляется для того, чтобы влиять на объем второстепенного газа. При малом объеме чумного газа с увеличением объема дутья движение в доменной печи улучшается, что приводит к снижению расхода топлива и кокса. После того, как движение в БФ будет достигнуто до определенного уровня, следует ограничить объем затравочного газа. Любое дальнейшее увеличение объема дутья приводит к увеличению расхода топлива и кокса. Это связано с тем, что на расход газа влияет проницаемость столба шихты. Любое развитие периферийного потока газа или избыточного центрального потока газа приводит к снижению эффективности использования газа и увеличению расхода топлива. В современных высокопроизводительных доменных печах объем дутья контролируется на разумном уровне для обеспечения рационального газораспределения, повышения эффективности использования газа и снижения расхода кокса и топлива.

Управление кинетической энергией струи горячего воздуха осуществляется для достижения оптимальной или близкой к оптимальной глубины канала качения и рационального начального распределения газового потока. Зона фурменного горения регулируется соответствующим образом, чтобы поддерживать соответствующую скорость ветра и кинетическую энергию дутья, а также избегать влияния чрезмерно высокой скорости ветра и кинетической энергии дутья на кокс в проходе. Задача современной доменной печи большой мощности состоит в том, чтобы достичь кинетической энергии взрыва на уровне от 14 000 кг м/с до 15 000 кг м/с. Для достижения этого уровня кинетической энергии первой мерой является поддержание разумной скорости ветра (обычно в диапазоне от 250 до 270 метров в секунду). Если количество кокса в шихте велико, то скорость ветра может быть выше, и наоборот. Тем не менее, скорость ветра может быть ограничена за счет подходящего согласования объема дутья, зоны горения фурмы, температуры дутья и верхнего давления в разумных пределах для достижения хороших показателей производительности.

Важные характеристики современного высокопроизводительного доменного печи

Ниже описаны некоторые из важных характеристик современных высокопроизводительных BF.

Высокая температура взрыва – Тепло, необходимое для осуществления процесса плавки в доменной печи, в основном поступает от сжигания топлива (кокс + уголь) и физического тепла дутья горячего воздуха. Как правило, физическое тепло дутья горячего воздуха составляет около 30 % от общей потребности в тепле в доменной печи. Чем больше количество физического тепла, которое приносит струя горячего воздуха, тем меньше требуется тепла, необходимого для сгорания топлива. Повышение температуры дутья снижает расход топлива и обеспечивает экономию затрат на производство ТМ. Это связано с тем, что физическое тепло, создаваемое горячим дутьем, может заменить часть топлива. Кроме того, с повышением температуры дутья можно повысить скорость PCI. Увеличение нормы PCI заменяет некоторое количество кокса и, таким образом, снижает норму кокса.

В последние годы технология воздухонагревателей претерпела значительные изменения. Развитие технологии воздухонагревателей идет от внутреннего сгорания к внешнему, а затем к верхнему. Топливный газ, который обычно представляет собой смешанный газ с низкой теплотворной способностью (CV), обычно состоит из доменного газа, обогащенного частью газа с высокой теплотворной способностью (обычно коксового газа) до только доменного газа с технологией двойного предварительного нагрева газ-воздух, чтобы соответствовать требования к высокой температуре дутья, которые также растут с каждым годом. Температура дутья некоторых высокопроизводительных доменных печей находится в диапазоне от 1250 до 1300 градусов C.

Осушение воздуха – Осушение дутья исключает потерю тепла, необходимого для разложения воды в доменной печи. Это, в свою очередь, повышает температуру пламени, способствует более высокой скорости PCI и, таким образом, снижает норму кокса. В норме на каждый 1 г/Нм3 влаги, удаляемой при дутье горячего воздуха, приходится снижение расхода кокса в пределах от 0,8 кг/т ТМ до 1 кг/т ТМ. Для поддержания теплового режима горна на каждый 1 г/н с учетом удаления влаги норму ПИ увеличивают на 1,5 кг/т ТМ до 2,0 кг/т ТМ.

Современные доменные печи высокой производительности работают с высокой температурой дутья и низкой влажностью дутья, регулируя количество PCI для контроля температуры печи. Во многих печах температура дутья стабилизируется на уровне от 1230 до 1250 °C, а влажность дутья стабилизируется на уровне от 10 г/Н м3 до 15 г/Н м3.

Высокое верхнее давление – Повышение давления в кровле снижает скорость газового потока, снижает потери давления в шихте и способствует бесперебойной работе доменной печи. Кроме того, увеличение верхнего давления снижает количество пыли, повышает эффективность использования кокса и угля и снижает расход кокса и топлива. В настоящее время улучшение колошникового давления стало незаменимым средством для нормальной работы доменной печи. Верхнее давление современных высокопроизводительных доменных печей обычно превышает 2,75 кг/кв.см.

Экономичная закачка угольной пыли – Цель вдувания пылеугольного топлива – экономия кокса и снижение себестоимости производства ТМ. Несмотря на разницу в цене между углем и коксом, если коэффициент замещения угля и кокса снижается до определенного уровня, это увеличивает расход топлива, и экономическая выгода от вдувания пылевидного угля нивелируется. Следовательно, для экономичного вдувания пылевидного угля необходимо поддерживать высокий коэффициент замещения при увеличении количества вдувания пылевидного угля. Если при увеличении расхода ПУТ происходит увеличение расхода топлива за счет уменьшения скорости сгорания угля и за счет уменьшения коэффициента замещения, то это неэкономичная закачка пылеугольного топлива. Современные высокопроизводительные доменные печи предназначены для экономичного вдувания пылевидного угля. Предпосылки экономичной закачки пылеугольного топлива следующие.

- Улучшение качества шихты, включая кокс, агломерат, окатыши и кусковую руду, для уменьшения объема шлака и улучшения проницаемости в верхней и нижней частях доменной печи.

- Внедрение высокого уровня обогащения кислородом, высокой температуры дутья горячего воздуха и осушения дутья горячего воздуха необходимо для контроля температуры пламени и накопленного количества несгоревшего пылеугольного и коксового порошка в горне, а также увеличения скорость горения вдуваемой угольной пыли. Обогащение дутья горячим воздухом кислородом снижает объем газа на тонну ТМ, повышает температуру пламени и изменяет распределение температуры в доменной печи. Сочетание обогащения кислородом с вдуванием пылевидного угля соответствующим образом снижает изменение коэффициента теплового потока, поддерживает температуру факела в разумных пределах и делает работу доменной печи стабильной. Каждое увеличение скорости обогащения кислородом на 1 % приводит к увеличению скорости сгорания угля на 1,51 %. Высокое обогащение дутья горячим воздухом кислородом характерно для современных доменных печей большой мощности. Имеются доменные печи большой мощности, работающие с обогащением кислородом более 10 %. Высокое обогащение горячего дутья также компенсирует ухудшение качества доменного кокса.

- Рациональное распределение потока газа и стабильная работа доменной печи обеспечиваются при наличии подходящего центрального потока газа в нижней части доменной печи. Это обеспечивается регулировкой параметров дутья, что способствует полной утилизации несгоревшего пылеугольного топлива, поступающего в горн, и, таким образом, повышается эффективность использования угля.

- Оптимизация смешивания углей для впрыска улучшает характеристики сжигания угольной смеси, улучшает скорость PCI, расширяет возможности выбора типа угля и снижает стоимость угольной смеси. Как правило, антрацитовый уголь с высоким содержанием фиксированного углерода (углерода) и высокой теплотворной способностью смешивают с битумным углем с высоким содержанием летучих веществ (VM) и хорошими свойствами горения. Содержание ВМ в угольной шихте должно контролироваться в пределах от 15 % до 25 %, а зольность должна быть ниже, чем у кокса (обычно менее 11 %).

Производство ТМ с низким содержанием кремния – Производство ТМ с низким содержанием кремния приводит к снижению расхода топлива. При каждом снижении содержания кремния в ТМ на 0,1 % расход топлива снижается примерно с 4 кг/т ТМ до 6 кг/т ТМ. Горн современных ДП большой мощности обычно активен и имеет много тепла, поэтому легче производить ТМ с низким содержанием кремния. К технологическим требованиям производства ТМ с низким содержанием кремния относятся следующие.

- Снижение содержания кремнезема в шихтовых материалах достигается за счет снижения зольности кокса, зольности угля для ПИ и содержания кремнезема в агломерате.

- С учетом требований по обеспечению достаточного количества тепла в топке доменной печи для бесперебойной работы температура пламени может быть снижена соответствующим образом, чтобы сдержать образование газообразного SiO.

- Контроль разумной формы и положения когезионной зоны необходим для уменьшения контакта капающего жидкого железа с газообразным SiO. Это предотвращает образование кремния.

- Optimization of the slag quality is required by reducing the activity of silica in the slag.

- Operation of the BF with high top pressure is needed for the suppression of the generation of SiO gas.

However, the production of HM with low silicon has an impact on the campaign life of the BF since it has a detrimental effect on the erosion of the hearth lining. Hence, the silicon content of the HM is normally not dropped to a very low level and is normally maintained in the range of 0.4 % to 0.6 % in the high capacity BFs.

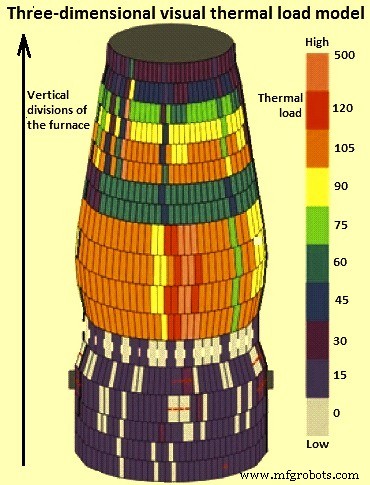

Control of thermal load of the BF – The heat loss of the BF is reduced mainly by controlling the thermal load on the lining. The thermal load reflects the cooling status of the lining and it is frequently used to know whether there is increase in the peripheral gas flow and erosion of the lining. Thermal load is to be controlled within a certain range, and as far as possible to reduce the heat loss, which is in turn helps in the reduction of the fuel rate. However, too low of thermal load can cause build-up (scaffolding) at the lining. This, in turn, affects the gas flow distribution in the BF. Further, when the build-up falls off, it affects the BF operation and even damages the tuyere, leading to reduction the blast or even shut down of the BF. Hence, control is needed for the balanced thermal load in the BF since it is beneficial for its stable operation and for the control of the fuel rate.

For ensuring the suitable thermal load during the BF operation, one of the measures is the maintenance of the proper gas flow distribution by adjusting the charging regulation. The other measure is the adjustment of the cooling water flow according to the erosion level and temperature of lining for the maintenance of the stable operation profile in the BF. Hence, the adjustment of gas flow distribution is the most important means for the control of the thermal load.

In the modern high capacity BFs, thermal load monitoring is carried out through the partition management along the vertical and horizontal direction. The management standard at different height of the BF is different, and the thermal load along the horizontal direction is to be kept uniform. The control of thermal load is done through the adjustments in the upper and lower parts of the BF in oder to gradually achieve the middle-part (between lower shaft and bosh) management of the BF.

The three-dimensional visual thermal load model (Fig 2), which shows the BF operator display of 3 dimension real-time thermal load, historical trend, video-interaction, and alarm function, is the latest trend in the modern high capacity BFs. Combining of the model with the profile management model determines the reasonable control range of thermal load and provides good guidance for the BF operator.

Fig 2 Three-dimensional visual thermal load model

BF operations through visuals

The technology of BF operation by observing the visuals of furnace inside is being followed in the modern high capacity furnaces. This technology of observing the visuals is being used to monitor the distribution of the burden and it helps the BF operator to know what is happening inside the BF. The visuals of the BF inside helps the operator to understand better what is taking place inside of the BF so that proper adjustments can be made in the operating parameters for improving the gas utilization efficiency and thus reducing the fuel rate, and ensuring smooth BF operation. Major implements for the use of this technology are given below.

Use of thermo-vision camera and image processing The video camera at BF top helps the BF operator to observe the movement of the chute, gas flow distribution and the stream of the falling burden materials throughout the whole burden surface. This helps the operator in monitoring of channeling and slipping tendency inside the furnace. Thermo-vision camera is used since during the normal working of the BF, the temperature at the furnace top is normally less than 120 deg C.

Use of laser technology to measure online the surface profile of the burden The laser technology is used to measure the burden surface profile online by installing the burden surface laser detector. These detectors provide the operator the visual burden surface profile image thus helping him in better monitoring of the burden surface profile.

Monitoring of tuyeres by video camera and image processing – With the help of the video camera, the BF operator can observe at the same time the brightness, coke movement and coal stream size at the each tuyere, and timely detect the falling of the scaffolds, skulls, and colder burden in front of the tuyere. By the subsequent image processing, operators can get the quantitative analysis of thermal state and coal stream status at the each tuyere. This helps him in better understanding of the working of the tuyeres and PCI system for taking timely action in case of abnormalities. A video camera with a spectroscope can help the operator in direct observation of the tuyere.

BF filling measurement during BF blow- in using laser technology The use of the laser technology to observe furnace inside during the blow-in of the furnace provides the operator, the filling measurement, the data of burden flow trajectory with different angle of the chute, and the data of burden surface profile after charging. This helps the operator to know the way the burden distribution is done by the charging equipment. This knowledge guides the operator in the charging operation of the BF during the normal operation.

Производственный процесс

- Производство и использование доменного газа

- Использование орехового кокса в доменной печи

- Высокоглиноземистый шлак и доменная печь

- Вдувание пылевидного угля в доменную печь

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Системы верхней загрузки доменных печей

- Основные характеристики современного сортового и мелкосортного прокатного стана

- Основные характеристики современного проволочного стана

- Основные характеристики современного стана горячей прокатки