Процесс Tempcore для производства арматурных стержней TMT

Процесс Tempcore для производства арматурных стержней TMT

Процесс Tempcore для производства арматурного проката (арматурного проката) представляет собой запатентованный процесс, при котором горячекатаный прокат подвергается интенсивной поверхностной закалке водой сразу же после выхода проката из последней клети горячей прокатки прокатного стана и при последующем охлаждении на воздухе. закаленный внешний слой закаляется за счет рассеивания оставшегося тепла от сердцевины.

Процесс Tempcore — это один из термомеханических процессов, который был разработан в начале 1970-х годов Центром металлургических исследований (CRM) в Льеже, Бельгия, для производства свариваемой арматуры с высоким пределом текучести из заготовок из мягкой стали без ухудшения их пластичности и без добавления микроволокна. легирующие элементы.

Требования к свойствам арматуры

Прочность вместе с пластичностью, свариваемостью и формуемостью являются наиболее важными требованиями к качеству арматуры. Таким образом, предел текучести вместе с пределом текучести является первым требованием к арматурной стали в стандартах, и марка стали классифицируется в соответствии с указанным минимальным пределом текучести. Использование стальной арматуры более высокого качества является экономичным, поскольку требуется меньше стали для того же режима нагрузки, и общая стоимость снижается. При увеличении гарантированного предела текучести арматуры уменьшается вес арматуры, используемой для данной строительной конструкции, и, следовательно, сокращаются затраты на арматуру. Это сокращение количества также снижает затраты на транспортировку, обработку и крепление стержней во время строительства.

Во многих технологиях сборки арматуры на строительной площадке сварка арматуры является необходимостью для обеспечения требуемой точности размеров. Во многих случаях связные соединения недостаточно прочны, а механические соединения не всегда применимы. По этим причинам сварка становится обязательным требованием, и большое количество сварочных работ в полевых условиях имеет место. Следовательно, свариваемость арматурных стержней также является серьезной проблемой. Хорошо известно, что свариваемость арматуры требует низкого содержания углерода (около 0,25 % или даже около 0,22 % для процесса прилипания) и низкого углеродного эквивалента (около 0,45 %) в сталях. Можно использовать несколько типов методов сварки, таких как ручная дуговая сварка металлическим электродом (MMAW), дуговая сварка металлическим электродом в среде защитного газа (GMAW), сварка оплавлением (FW) и контактная сварка (RW). Среди нескольких методов сварки сварка внахлест и внахлест наиболее чувствительна к растрескиванию зоны термического влияния из-за низкого тепловложения и быстрого рассеивания тепла.

Еще одним важным свойством является гибкость. Арматура, обладающая хорошей изгибаемостью, позволяет использовать оптимальную конструкцию и, следовательно, обеспечивает дальнейшее снижение затрат. В случае наличия соединительной арматуры требуется хорошая способность к повторному изгибу. На самом деле, некоторые стандарты предписывают, чтобы арматурные стержни успешно сгибались и сгибались на оправках малого диаметра (в 3-4 раза больше диаметра арматурного стержня) или в холодную погоду (-20°C).

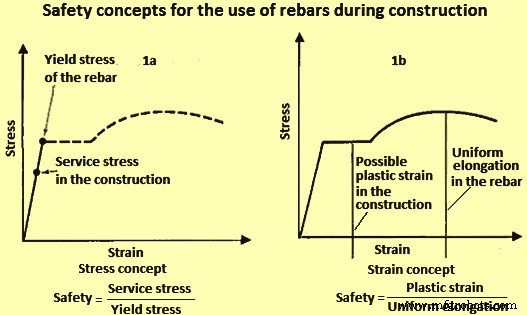

Ранее расчет бетонной конструкции основывался на концепции напряжений, т. е. на предположении, что нагрузки, которые обычно возникают в процессе эксплуатации, вызывают в арматурной стали только упругие напряжения. В таком случае безопасность конструкции может быть определена с точки зрения коэффициента напряжения, например. отношение между эксплуатационным напряжением и пределом текучести арматуры (рис. 1а). Однако недавние исследования привели к выводу, что расчет железобетона на основе напряжений недостаточен, поскольку в некоторых случаях локальные пластические деформации заданной степени должны поглощаться без разрушения арматурных стержней (например, при трамбовке). ). В таких случаях безопасность бетонной конструкции выражается коэффициентом деформации, т.е. соотношение между локальной пластической деформацией, которая может возникнуть, и равномерным удлинением арматурного стержня (рис. 1b). Такой способ конструирования в настоящее время принят во многих странах и требует пластичной арматуры, а гарантированное равномерное удлинение до 4 % предписано для арматуры в состоянии поставки и для сварной арматуры.

Рис. 1. Принципы безопасности при использовании арматуры во время строительства

Еще одним важным аспектом безопасности бетонных конструкций является предотвращение потери пластичности после повторного изгиба. Это еще раз подчеркивает необходимость хорошей способности к повторному изгибу. Кроме того, использование стальной арматуры с высоким пределом текучести также может позволить уменьшить ширину основных балок или размер колонн в высотных зданиях, что может снизить стоимость бетона и погрузочно-разгрузочных работ. Адекватная пластичность необходима во время изготовления из соображений безопасности. Это особенно важно для конструкций, где возможность землетрясений является частью проекта. С точки зрения изготовления, когда происходит гибка и повторная гибка арматурных стержней, очень важна хорошая пластичность. Забота о пластичности отражена во всех стандартах, и обычно указывается минимальный диаметр оправки для изгиба на 180 градусов и общее удлинение.

Другие требования включают в себя сопротивление усталости, свойства при высоких и низких температурах, ударопрочность, коррозионную стойкость, но они, как правило, не указаны в различных национальных стандартах, хотя озабоченность растет.

Отсюда видно, что с точки зрения требований к арматуре и с точки зрения пользователей важными свойствами, которыми должна обладать арматура, являются (i) высокий предел текучести, (ii) хорошая свариваемость, (iii) хорошая изгибаемость. способность к повторному изгибу и (iv) пластичность.

Процессы производства арматуры

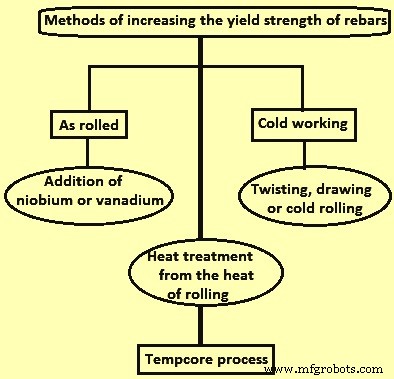

Существует несколько традиционных процессов, которые можно использовать для производства высокопрочной свариваемой арматуры. Эти методы можно разделить на две отдельные категории (рис. 2), как указано ниже.

Арматуру можно использовать в прокатанном состоянии после медленного охлаждения на воздухе. Для производства этой арматуры предел текучести увеличивается за счет модификации химического состава, но содержание углерода и марганца должно поддерживаться на низком уровне, чтобы избежать значительного снижения свариваемости. Это делается путем микролегирования, то есть путем добавления соответствующих количеств микролегирующих элементов, таких как ниобий или ванадий.

Арматурные стержни могут быть изготовлены путем деформационного упрочнения арматурных стержней после горячей прокатки, например, путем холодной деформации. Для таких стержней предел текучести можно повысить за счет увеличения степени деформационного упрочнения. Этот метод позволяет производить свариваемую арматуру высокой прочности из низкоуглеродистых и марганцевых сталей. Примером такой арматуры является деформированная арматура холодного кручения, широко известная как арматура CTD.

Рис. 2. Процессы производства высокопрочной свариваемой арматуры

Процесс Tempcore

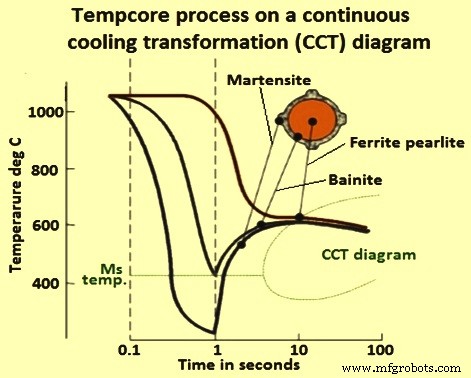

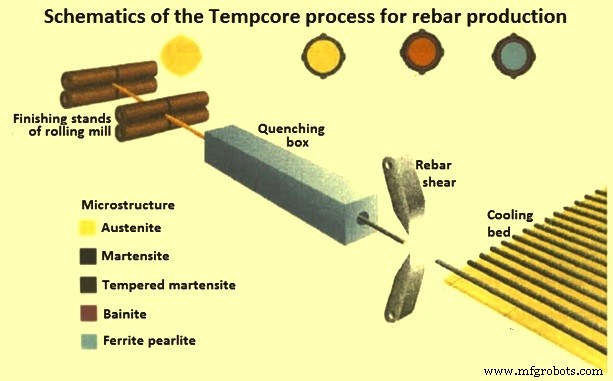

На прокатном стане, производящем арматуру, стальные заготовки нагревают примерно до 1150°С в нагревательной печи и прокатывают через последовательность прокатных ручьев, которые постепенно уменьшают заготовки до окончательного размера и формы арматурных стержней. На выходе из последней ручья применяется контролируемое охлаждение таким образом, что пруток подвергается трехстадийным металлургическим превращениям, как это показано на типичной диаграмме превращения с непрерывным охлаждением (CCT) на рис. 3. Как показано на диаграмме CCT, процесс Tempcore зависит от температуры и времени.

Рис. 3. Процесс Tempcore на диаграмме CCT

Важной особенностью процесса Tempcore является его большая универсальность. Свойства арматуры для заданного диаметра и состава стали можно в значительной степени варьировать, правильно выбирая продолжительность первой стадии (время охлаждения) и расход воды в закалочной установке (интенсивность охлаждения). При правильном применении процесс позволяет увеличить предел текучести со 150 МПа до 230 МПа без чрезмерного и значительного снижения пластичности. Высокие марки прочности (свариваемости) и прирост прочности стали достигаются в стальной арматуре Tempcore без добавления легирующих элементов.

Процесс Tempcore позволяет производить высокопрочную свариваемую стальную арматуру с низким содержанием углерода и марганца без добавления дорогостоящих микролегирующих элементов, таких как ванадий или ниобий. Поскольку один и тот же состав заготовки может использоваться для различных марок стали и диаметров, на заводе может быть проведена значительная рационализация. Закалка в воде и самоотпуск применяются непосредственно на линии после чистовой клети без снижения скорости прокатки или потери производительности. Благодаря разумному сочетанию обработки Tempcore и химического микролегирования можно производить новые более высокие марки (предел текучести выше 700 МПа и предел прочности на растяжение выше 800 МПа), особенно для арматуры большого диаметра (до 75 мм).

Процесс производства арматуры Tempcore состоит из трех этапов. Этими стадиями процесса Tempcore являются (i) закалка поверхностного слоя, (ii) самоотпуск мартенсита и (iii) преобразование ядра. При правильном применении процесс приводит к увеличению предела текучести арматуры, и это увеличение зависит от интенсивности охлаждения. Схема процесса показана на рис. 3.

На первом этапе арматура, выходящая из последней клети стана горячей прокатки, проходит через специальную секцию водяного охлаждения. Эффективность охлаждения этой установки такова, что поверхностный слой арматуры закаливается в мартенсит, а сердцевина остается аустенитной. Закалку прекращают, когда под коркой образуется определенная толщина мартенсита (наружная часть сечения арматуры опускается ниже температуры начала мартенситного превращения Ms).

На втором этапе арматурный стержень покидает участок интенсивного охлаждения и в его поперечном сечении устанавливается температурный градиент, вызывающий выделение тепла от центра к поверхности. Это повышение температуры поверхностного слоя приводит к самоотпуску мартенсита. Название Tempcore было выбрано, чтобы проиллюстрировать тот факт, что мартенситный слой подвергается TEMP за счет тепла, остающегося в CORE в конце стадии закалки.

Наконец, на третьем этапе при медленном охлаждении арматуры на охлаждающем слое аустенитное ядро превращается в феррит и перлит или в бейнит, феррит и перлит. Следовательно, стальная арматура Tempcore представляет собой композитный материал, состоящий из концентрически расположенных твердого внешнего слоя и мягкого сердечника с промежуточным упрочненным промежуточным слоем. Благодаря относительно низкому содержанию углерода стальная арматура Tempcore отличается высокой прочностью, превосходной пластичностью и свариваемостью, а также другими преимуществами.

Рис. 4. Схема процесса Tempcore для производства арматуры

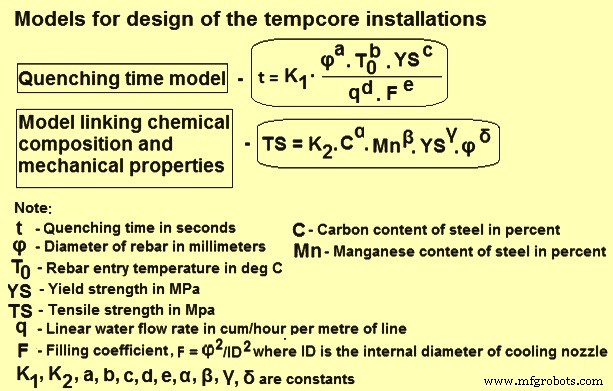

CRM разработала две модели процессов Tempcore (рис. 5). Оба постоянно используются и совершенствуются по результатам ввода в эксплуатацию новых установок. Первая модель используется для проектирования установок. Он вычисляет время закалки, необходимое для получения марки с минимальным пределом текучести (т. е. предел текучести + запас прочности) на основе (i) данных арматуры (диаметр, конечная температура), (ii) путем выбора внутреннего диаметра охлаждающих сопел, и (iii) удельный расход воды. Вторая модель связывает механические свойства с химическим составом стали и диаметром арматуры.

Оптимизация каждой новой установки Tempcore учитывает ограничения стана, прямолинейность арматуры и управляемость процесса, и достигается наилучший компромисс между (i) общей длиной оборудования, (ii) общим расходом охлаждающей воды. (при номинальном давлении 1,2 МПа) и (iii) количество диапазонов охлаждающих сопел, необходимых для охвата всего диапазона диаметров арматуры.

Рис. 5. Модели проектирования установки Tempcore

Другим важным моментом является сокращение времени и рабочей силы, необходимых для изменения диаметра или для производства продуктов, отличных от Tempcore. Когда доступного пространства достаточно, выбирается бокс для сбора воды, перемещаемый вбок. Для длинной линии охлаждения также возможно разделение на две или три водяные камеры (каждая из которых может перемещаться вбок), как это было сделано в недавней установке для арматуры большого диаметра (до 75 мм). Это самая длинная установка Tempcore длиной 54 м (3 секции по 18 м каждая). Он оснащен дистанционным клапаном включения/выключения на каждой охлаждающей форсунке. Когда доступное пространство (ширина, уровень проходной линии) является основным ограничением, водосборный бокс можно зафиксировать с одним набором охлаждающих форсунок.

Установка Tempcore также может быть оснащена 4 параллельными линиями охлаждения для продольной прокатки арматурных стержней диаметром от 8 мм до 12 мм. Эта линия имеет компактный водосборник, оснащенный на каждой ручке индивидуальным контролем длины охлаждения и расхода воды. Применяются и некоторые другие особенности, такие как защита неиспользуемых охлаждающих форсунок от перегрева (в основном на входе в охлаждающую магистраль) наружными полноконусными форсунками или водяными рубашками вдоль нисходящих охлаждающих труб с подачей воды по двое. полноконусные форсунки для охлаждения инжектора. Перед охлаждающим соплом (для арматуры диаметром от 25 мм) используется противозасасывающее устройство для предотвращения подсоса воздуха соплом и соответствующего снижения эффективности охлаждения на переднем конце заготовок.

Управление процессом Tempcore

Процедура контроля основана на зависимости предел текучести/температура отпуска, полученной по результатам пуско-наладочных испытаний. Если существует изменение толщины мартенситного слоя в зависимости от предела текучести, то мощность охлаждения линий закалки должна быть скорректирована, чтобы получить значение, требуемое для предела текучести (YS от марки + запас прочности).

Пирометры являются сердцем контроля процесса. Расположение пирометра закалки имеет первостепенное значение для получения измерений как можно ближе к максимальной температуре восстановления (максимальной, достигаемой поверхностью). Пирометр, расположенный на входе в короб Tempcore, также важен для измерения изменения температуры отделки вдоль заготовки или между последовательными заготовками. Изменение конечной температуры на 50°C соответствует изменению примерно на 8 % длины охлаждения при равном удельном расходе воды и, таким образом, изменению свойств при растяжении после обработки.

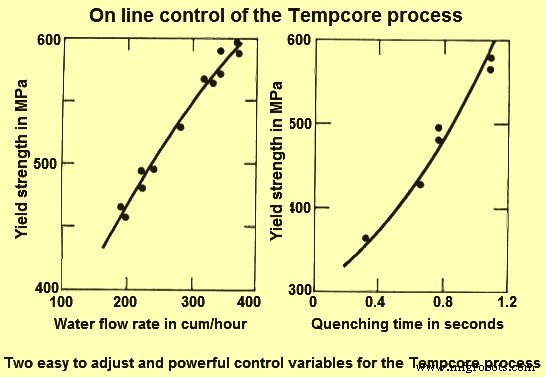

Двумя легко регулируемыми и мощными регулируемыми переменными в процессе Tempcore являются расход воды и время закалки (рис. 6). Контроль мощности охлаждения линии Tempcore осуществляется в два этапа. На первом этапе (основной контроль) регулируется длина линии закалки (т.е. количество используемых форсунок). Для эффективного управления и поддержания хорошей однородности охлаждения следует отключать форсунки, расположенные выше по потоку. На втором этапе (тонкая настройка) расход воды регулируется с помощью главного регулирующего клапана.

Рис. 6. Онлайн-контроль процесса Tempcore

Длина охлаждения и время закалки связаны со скоростью прокатки на чистовой клети. Эту скорость необходимо поддерживать постоянной вдоль заготовки во время ее пересечения с закалочным оборудованием и, в частности, при выходе хвостовой части заготовки из чистовой клети. Это предполагается прижимным роликом, расположенным между выходом коробки Tempcore и делительными ножницами. Без использования этого прижимного ролика, когда хвост покидает чистовую клеть, арматура малых диаметров тормозится водой, а самые большие диаметры ускоряются.

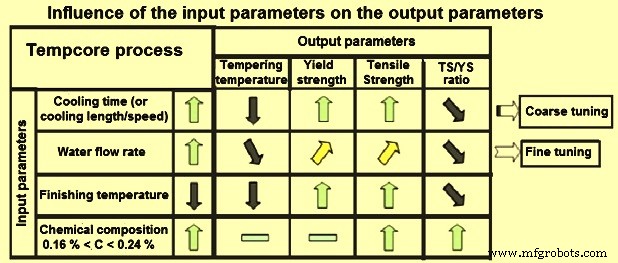

Для данного диаметра входные параметры (длина охлаждения, расход воды, температура чистовой обработки и химический состав стали) влияют на выходные параметры процесса (температура отпуска, предел текучести, предел прочности и отношение TS/YS). ). Это влияние показано на рис. 7.

Рис. 7. Влияние входных параметров на выходные параметры

Правильное использование установки Tempcore

Для получения однородной обработки интенсивность охлаждения (задаваемая расходом воды на метр линии) должна быть достаточно высокой, чтобы получить полное и правильное мартенситное наружное кольцо, постоянное по длине заготовки. Хорошая прямолинейность арматуры достигается однородной обработкой Tempcore. Если мартенситное кольцо разомкнуто, на охлаждающем слое наблюдаются волнистые стержни. Некоторые из важных моментов, которые не следует выполнять для правильного использования установки Tempcore, приведены ниже.

- Когда арматурные стержни слишком малого диаметра обрабатываются через слишком большое охлаждающее сопло, коэффициент заполнения F становится очень низким. Это приводит к открытому мартенситному кольцу. Это явление также наблюдается при чрезмерном износе охлаждающих форсунок, часто из-за несоосности этих охлаждающих форсунок.

- При использовании всей доступной длины охлаждения с низким расходом воды на метр интенсивность охлаждения слишком мала.

- Предыдущий метод более нагляден, когда проектная длина охлаждения более чем в два раза превышает необходимую.

- Использование активной охлаждающей форсунки всегда на входе в линию охлаждения, за которой следуют несколько близких охлаждающих форсунок и, наконец, заданная активная охлаждающая длина до стриппера. Затем скорость охлаждения прерывается и становится слишком низкой для получения однородного мартенситного слоя.

- Предыдущий неправильный метод, если часто используется для защиты закрытых охлаждающих форсунок от перегрева в случае горячего стержня (около 1000 град. C) на входе, приводит к утечкам воды. Следовательно, должна быть правильная конструкция, чтобы обеспечить серьезную защиту этих охлаждающих форсунок, чтобы избежать возгорания прокладок.

- Частичное или полное засорение некоторых охлаждающих сопел может привести к неравномерному охлаждению вокруг продукта.

- Частичное или полное засорение съемников может привести к переохлаждению арматуры, поскольку охлаждение не останавливается на выходе из установки. Вода в нижних направляющих также может повлиять на обнаружение фотоэлемента, который приводит в действие протяжной ролик или ножницы.

- Неправильное расположение пирометра темперирования может привести к невозможности контроля процесса.

- В случае отсутствия технического обслуживания пирометра (электронная защита путем охлаждения, периодическая очистка линзы, периодическая проверка перед печью с черным телом) возникает температурный дрейф, после чего произведенная арматура отбраковывается.

- Если на выходе из линии закалки нет тянущего ролика, или неправильная настройка защемления/скорости, то это приводит к большим вариациям механических свойств по длине заготовки.

Характеристики свойств стальной арматуры Tempcore

Различные характеристики стальной арматуры Tempcore описаны ниже.

Тип стали – Стали для арматуры Tempcore в основном представляют собой простые низкоуглеродистые стали, определяемые по пределу текучести, пластичности, углероду или углеродному эквиваленту и соотношению текучести к пределу прочности при растяжении. Максимальное и минимальное содержание углерода должно обеспечивать свариваемость и прокаливаемость. При слишком низком содержании углерода прокаливаемость стали, как правило, недостаточна, и, следовательно, требуется более жесткая закалка, которая влияет на конструкцию прокатного стана, например, на скорость прокатного стана, а также на длину и эффективность охлаждающей камеры. Углеродистая сталь с содержанием углерода в диапазоне от 0,13 % до 0,24 % и углеродным эквивалентом (СЕ) менее 0,45 % оказалась наилучшим балансом, отвечающим вышеуказанным соображениям.

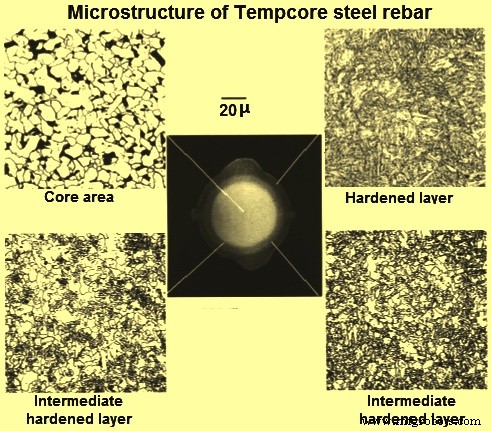

Металлургические фазы и микроструктура – мартенсит отпуска в виде пакетов тонких пластин с мартенситной морфологией характеризует упрочненный слой. Смесь бейнита и полигонального феррита находится в промежуточном упрочненном слое, а полигональный феррит и перлит развиваются в сердцевине.

Микроструктура обычно тонкая из-за относительно быстрого охлаждения в сердцевине и из-за термомеханической обработки, используемой в процессе Tempcore, например, полигональные зерна феррита в области сердцевины могут быть всего 8 микрометров в диаметре и даже 3 микрометра в диаметре. диаметра при более низкой температуре отпуска. Однако возможный результат этого процесса - крупный конгломерат псевдоэвтектоида и видманштеттенового феррита в активной зоне. Микроструктура стальной арматуры Tempcore показана на рис. 8.

Рис. 8. Микроструктура стальной арматуры Tempcore

Иногда из-за более высокой температуры выравнивания образуется видманштеттеновый феррит. Возможно, что высокая температура чистовой обработки, а также недостаточная деформация при прокатке являются основными причинами формирования микроструктуры такого типа. Высокая температура чистовой обработки и недостаточная деформация при прокатке приводят к образованию крупных аустенитных зерен в конце прокатки, вследствие чего в закаленном слое и в промежуточном закаленном слое при последующей закалке развиваются крупнозернистый мартенсит и бейнит. Большой размер аустенитного зерна в сердцевине предотвращает столкновение феррита с границами зерен, что позволяет расти ферриту Видманштеттена.

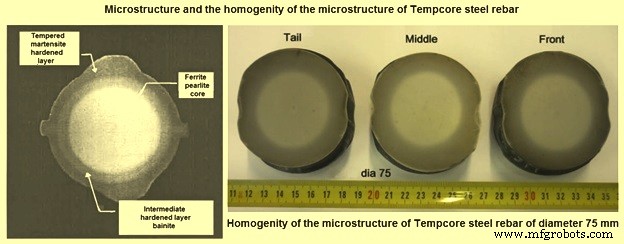

Типичное травленое поперечное сечение, показывающее три металлургические области и типичные микроструктуры, а также однородность микроструктуры арматурного стержня из стали Tempcore показаны на рис. 9.

Рис. 9. Микроструктура и однородность микроструктуры стальной арматуры Tempcore

Влияние параметров процесса и состава стали - Параметры процесса и составы стали играют роль в конечных свойствах. Обычно, чем толще мартенситный слой, тем меньше остается тепла, и, следовательно, отпуск более скромный, так что арматурный стержень показывает более высокий предел текучести и меньшее удлинение. Более длительное время закалки, более низкая температура отделки и более высокая интенсивность закалки приводят к более толстому мартенситному слою и более низкой температуре отпуска. Более высокое содержание углерода и марганца увеличивает прокаливаемость стали, и, следовательно, образуется больше мартенсита. Кроме того, прочность отпущенного мартенсита увеличивается по мере увеличения содержания углерода.

Модели на рис. 5 описывают взаимосвязь между пределом текучести и всеми влияющими параметрами. Модель изначально использовалась для проектирования установок. Хотя температура отпуска не фигурирует в этой модели напрямую, температура чистовой обработки, время закалки, диаметр стержня и скорость потока воды имеют к ней довольно сильное отношение. Удлинение стальной арматуры Tempcore практически линейно соответствует пределу текучести.

Свойства при растяжении – Процесс Tempcore может увеличить предел текучести для данного состава на 150–200 МПа без значительной потери относительного удлинения. Прочностные свойства стержней зависят от параметров процесса и состава стали. Диапазон типичного предела текучести стальной арматуры Tempcore составляет от 415 МПа до 550 МПа, а относительное удлинение на длине 5d составляет от 30 % до 25 % в том же порядке. Характеристики типичной кривой напряжения-деформации показывают, что (i) модуль упругости составляет 200 000 МПа, (ii) стержень имеет отмеченный предел текучести и тип текучести Людерса, и, следовательно, условное напряжение 0,01 % совпадает с условным напряжением 0,2 %, (iii) отношение предела текучести к пределу прочности составляет около 0,85, и (iv) стержень имеет большое удлинение (от 25 % до 30 %), большую деформацию Людерса и большую однородную деформацию.

Стальной арматурный стержень Tempcore имеет две основные особенности, если сравнивать его свойства при растяжении с обычным стальным стержнем. Этими особенностями являются (i) более высокое отношение предела текучести к пределу прочности, 0,85 по сравнению с 0,65 в случае обычного стального стержня, и (ii) большее удлинение, 25 % по сравнению с 4,5 % до 22 % в случае обычного стального стержня.

Формируемость – Другими замечательными свойствами стальной арматуры Tempcore являются ее превосходные свойства при изгибе и повторном изгибе. Несмотря на упрочненный внешний слой, минимальный диаметр изгиба для одинарного изгиба на 180 градусов указан как 1d для стержней диаметром от 12 до 28 мм и 2d для стержней диаметром 32 и 36 мм.

Некоторые арматурные стержни Tempcore (диаметром 20 мм и 28 мм) можно сгибать даже без оправки. Стержни также могут выдерживать все испытания на изгиб и повторный изгиб после старения, удовлетворяя стандартные требования. Кроме того, операция гибки требует меньше энергии по сравнению с другими типами арматуры из-за низкого отношения предела прочности на растяжение к пределу текучести. Подсчитано, что при изгибе экономится от 10 до 20 % энергии. Сравнение свойств на изгиб арматурных стержней Tempcore с обычными стальными стержнями приведено в Таблице 1.

| Вкладка 1. Сравнение характеристик изгиба стальной арматуры Tempcore с обычными стальными стержнями | |||

| Испытание на изгиб | Обычные значения D | ||

| Обычные стали (CE =0,61 %) | Стальная арматура Tempcore (CE =0,30 %) | ||

| 1 | Изгиб на 180 градусов | <тд 148">30,5 | |

| 2 | Изгиб под 90 градусов и повторный изгиб после старения | <тд 148">63.2 | |

| 3 | Изгиб на 90 градусов после стыковой электросварки | 15 | <тд 160">4|

| 4 | Изгиб на 90 градусов после поперечной электросварки | Выше 20 | <тд 160">7|

| Примечание. Изгибаемость выражается через минимальный диаметр изгиба D. (D – отношение минимально возможного диаметра изгиба к диаметру арматурного стержня | |||

Свариваемость – Свариваемость стали очень чувствительна к химическому составу, особенно к содержанию углерода и углеродному эквиваленту (СЕ). Используются две популярные формулы, одна из которых разработана Международным институтом сварки (IIW), а другая предложена Ито и Бессейо, охватывающая диапазоны высокого и низкого содержания углерода соответственно.

Формула IIW:CE =C + (Mn + Si)/6 + (Cr + Mo + V)/5 + (Cu + Ni)/15 для углерода более 0,18 %, а формула Ito и Besseyo:CE =C + Si/30 + (Mn + Cu + Cr)/20 + Ni/60 + Mo/15 + V/10 + 5B для углерода менее 0,18 %. Формула углеродного эквивалента IIW показывает меньшую устойчивость к замещающим легирующим элементам, чем уравнение Ито-Бессио. Для свариваемости стальной арматуры обычно используется формула IIW или упрощенная формула IIW (CE =C + Mn/6) из-за содержания углерода.

Согласно формуле IIW, когда CE составляет менее 0,45 %, сталь считается пригодной для сварки современными методами. CE стальной арматуры Tempcore значительно ниже критического значения 0,45 % и, таким образом, снова превосходит арматуру других типов.

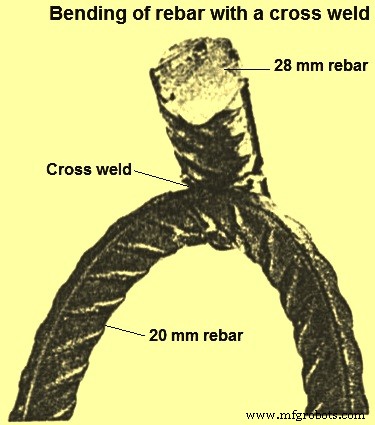

Превосходная свариваемость стальной арматуры Tempcore хорошо продемонстрирована испытанием на изгиб поперечного сварного шва (рис. 10). Отсутствуют признаки растрескивания ЗТВ в сварном шве прутка диаметром 20 мм при его изгибе под углом 180 градусов на оправке 3d. Стальная арматура Tempcore при низких температурах и/или во влажном состоянии демонстрирует замечательную свариваемость. Нет необходимости в предварительном и последующем нагреве.

Рис. 10. Изгиб арматурного стержня Tempcore с поперечным сварным швом

Превосходная свариваемость также подтверждается свойствами при растяжении, полученными после сварки. При сварке встык заподлицо, как правило, не наблюдается снижения предела текучести, поскольку излом расположен снаружи сварного шва. Также видно, что при различных сварках и процессах сварки в сварном шве не возникает трещин.

Другие свойства – В дополнение к высокой прочности на растяжение, отличной пластичности и замечательной свариваемости стальная арматура Tempcore демонстрирует хорошую низкотемпературную вязкость, меньшую чувствительность к поверхностным повреждениям, а также очень конкурентоспособны по сопротивлению усталости и чувствительности к нагреву. Было продемонстрировано, что при -60°С арматурный стержень диаметром 20 мм с прорезью глубиной 1 мм поглотил 190 калорий в испытании падающим грузом без разрушения. Испытания стальной арматуры Tempcore диаметром 12 мм, 16 мм и 20 мм, поврежденной ударом дуги, показали, что при -75°C разрушение не происходит. Точно так же стержни, поврежденные надрезом и подвергнутые деформационному старению, выдерживают испытание падающим грузом при -60°C.

Было проведено ограниченное количество испытаний на усталость стальной арматуры Tempcore. Эти испытания показывают, что усталостные свойства стальной арматуры Tempcore соответствуют требованиям стандартов. Испытание на усталость, проведенное на стальной арматуре Tempcore диаметром 12 мм, показало превосходные усталостные свойства по сравнению с холоднодеформированной арматурой. Также были проведены исследования усталостных свойств стальной арматуры Tempcore с интересом к влиянию цинкования. Все результаты испытаний показали, что усталостная прочность стальной арматуры Tempcore такая же, как и у других типов стальной арматуры с эквивалентным пределом текучести.

Свойства теплостойкости стальной арматуры Tempcore имеют важное значение из-за возможности повреждения огнем. Это сопротивление было оценено двумя способами, а именно (i) потеря прочности на растяжение при комнатной температуре после предварительного нагревания и (ii) потеря прочности на растяжение при повышенной температуре. Показано, что после нагревания в лабораторных условиях при температурах от 250 до 900°С в течение получаса прочность на растяжение при комнатной температуре незначительно увеличивается при предварительном нагреве до 500°С, а выше этой температуры происходит значительное падение. Это свойство такое же хорошее, как у холодноскрученной арматуры, и лучше, чем у некоторых горячекатаных стержней. Cold -worked rebars start to lose strength at 300 deg C to 400 deg C. Hot rolled steel bars lose considerable strength from 350 deg C onwards and hot-rolled low carbon micro-alloyed steel rebar starts to show loss in strength from 600 deg C. Tensile strength of Tempcore steel rebars at elevated temperature is similar to cold worked and micro-alloyed rebars with a 20 % and 40 % reduction in yield strength at 300 deg C and 500 deg C respectively.

Производственный процесс

- Закаленные и отпущенные арматурные стержни

- Процесс Finex для производства жидкого чугуна

- Процесс CONARC для производства стали

- Процесс прокатки стали

- Понимание процесса производства штампов, пуансонов и лезвий для штамповочных и ножничных машин

- Понимание процесса сварки трением

- 11 различных типов сварочного процесса с помощью схемы

- Понимание процесса газовой сварки

- Подготовка прототипов к производству Производственный процесс

- Прототипы для производства Производство:процесс