Производственные процессы для сварных труб

Процессы производства сварных труб

Стальные трубы представляют собой длинные полые трубы, которые используются в основном для транспортировки жидкости или псевдоожиженных продуктов из одного места в другое. Они производятся в основном с помощью двух различных производственных процессов, в результате которых получается сварная труба или бесшовная труба.

Сварные стальные трубы производятся либо с продольным швом, либо со спиральным (винтовым) швом. Диаметр этих труб варьируется от 6 мм до 2500 мм с толщиной стенки от 0,5 мм до 40 мм.

Исходным материалом для производства сварных труб является листовой прокат, который в зависимости от процесса производства трубы, размеров трубы и области применения может быть горячекатаной (HR) или холоднокатаной (CR) стальной полосой/заготовкой, а также широкой полосой или полосой HR пластина. Этому исходному материалу можно придать форму трубы как в горячем, так и в холодном состоянии. Процесс формирования может быть либо непрерывным процессом, либо процессом формирования одной трубы.

В процессе непрерывного формования труб разматывающийся полосовой материал берется из накопителя, при этом передний и задний концы последовательных витков свариваются вместе. В процессе формирования одной трубы операции формования и сварки трубы выполняются на одной длине трубы.

Существует два типа сварочных процессов, которые в основном используются для производства сварных труб. Это (i) процессы сварки давлением и (ii) процессы сварки плавлением. Обычно используемые процессы сварки давлением:(i) процесс сварки давлением, т.е. Процесс Фреца-Муна, (ii) сварка электрическим сопротивлением на постоянном токе (ERW), (iii) низкочастотная (LF) электрическая контактная сварка, (iv) высокочастотная (HF) индукционная сварка и (v) кондуктивная сварка HF . Обычно используемые процессы сварки плавлением:(i) дуговая сварка под флюсом (SAW) и (ii) сварка в среде защитного газа.

| Вкладка 1 Процессы производства сварных труб | <тд 0">||||

| Процесс формирования | Процесс сварки | Тип сварки | Тип сварки | Диапазон размеров труб (НД) в мм | <тд 0">

| Непрерывный процесс | Сварка под высоким давлением | Фретц-Мун | Продольный | <тд 103">13-115 <тд 0">|

| Электросварка сопротивлением (ERW) | 1. Постоянный ток (DC) 2. Низкая частота (НЧ) 3. Высокая частота (ВЧ) | Продольный | <тд 103">10-20 <тд 0">||

| 10-115 | <тд 0">||||

| 20-600 | <тд 0">||||

| Электродуговая сварка (сварка плавлением) | 1. Дуга под флюсом (SAW) 2. Газовая дуга (MAG) (для прихватки) 3. Газовая дуга (TIG, MIG, ERW)* | Спиральный Спиральный/ продольный | <тд 103">168-2,500 <тд 0">||

| 405-2030 | <тд 0">||||

| 30-500/ 10-420 | <тд 0">||||

| 1. Операция одиночной формовки 2. 3-валковая гибочная машина 3. Крючковый пресс | 1. Дуга под флюсом (SAW) 2.Газовая дуга (TIG, MIG, ERW)* | Продольный | 500 и выше | <тд 0">|

| 200-600 | <тд 0">||||

| 1. Одиночная операция формовки 2. Пресс U/O-ing | 1. Дуга под флюсом (SAW) 2. Газовая дуга (MAG) (для прихватки) | Продольный | 455-1625 | <тд 0">|

| *Труба из нержавеющей стали | <тд 0">||||

Сварка давлением

Популярным процессом сварки давлением является процесс Фреца-Муна.

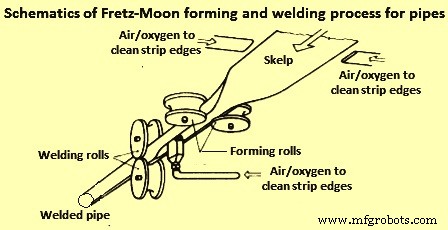

Процесс Фреца-Муна – Фрец-Мун – имя изобретателя процесса. При этом стальная полоса в виде непрерывной полосы нагревается до температуры сварки в формовочно-сварочной линии (рис. 1). Ролики непрерывно формируют полосу в трубу с открытым швом. После этого сопрягаемые кромки прижимаются друг к другу и свариваются процессом, основанным на технологии кузнечной сварки. Таким способом можно производить трубы с наружным диаметром от 40 до 115 мм. Скорость сварки варьируется от 200 м/мин (метров в минуту) до 100 м/мин соответственно.

В настоящее время бесконечная труба с завода Fretz-Moon напрямую подается на редукционный стан. Этот стан предусмотрен на выпускной линии для прокатки труб одной плавки до различных диаметров до 13 мм. Затем труба разрезается на отдельные отрезки для размещения на охлаждающих столах. Преимущество этой комбинации состоит в том, что установка Fretz-Moon может использоваться для трубы одного постоянного диаметра, что устраняет дорогостоящие работы по замене и переналадке роликов.

Рис. 1. Схема процесса формирования и сварки труб методом Фреца-Муна

Катушки HR используются в качестве исходного материала. Рулоны разматываются на высокой скорости, а полоса хранится в петлевом накопителе. Сохраняемый материал действует как буфер во время непрерывного производственного процесса. Это позволяет приварить встык задний конец бегущей полосы к головному концу полосы следующего рулона. Затем непрерывную полосу направляют в туннельную печь, где она нагревается до высокой температуры. Горелки, расположенные сбоку, повышают температуру на краях полосы до температуры сварки, которая примерно на 100-150°С выше, чем температура в центре полосы. Клеть формовочных валков непрерывно формирует поступающую полосу в трубу с открытым швом, окружность которой немного уменьшается (примерно на 3 %) в последующей клети сварки с прижимными валками. Сварочный стенд смещен под углом 90 градусов к предыдущему стенду. Сварочный стенд создает осадочное давление, в результате которого кромки сжимаются и свариваются. Сварная конструкция дополнительно сжимается в расположенных ниже по потоку редукционных роликовых клетьх, снова смещенных на 90 градусов. Эти редукционные роликовые стойки калибруют трубу. В случае отсутствия редукционного стана летучая пила, расположенная ниже по потоку, разрезает бесконечную трубу на отдельные отрезки. Эти нарезанные трубы транспортируются через охлаждающую платформу в секцию отделки труб.

Процессы производства труб ERW

Для производства труб ERW используется как постоянный ток (DC), так и переменный ток (AC). В процессах сварки переменным током используется либо НЧ, либо ВЧ ток.

Процесс постоянного тока – В процессе постоянного тока используется эффект квазипостоянного тока (система прямоугольной волны). Основная характеристика сварочного аппарата прямоугольной формы заключается в том, что до достижения точки сварки используется только высокое напряжение/низкий ток. С электрической точки зрения основное различие между постоянным током и прямоугольной волной заключается в том, что линейный ток выпрямляется (через двухполупериодный выпрямитель) без прохождения через понижающий трансформатор. Процесс постоянного тока используется для продольной сварки небольших труб с внешним диаметром до 20 мм (в особых случаях — до 30 мм) с тонкой стенкой толщиной от 0,5 мм до 2 мм. Лента CR используется в качестве исходного материала для этого процесса из-за требований к допускам.

Преимуществом сварки постоянным током по сравнению с методами сварки НЧ и ВЧ является гладкая отделка внутреннего прохода с небольшим гребнем (армированием). Это важно, когда трубе требуется гладкий внутренний сварной шов и когда невозможно удалить сварочный заусенец (например, трубы теплообменника).

Область применения процесса постоянного тока ограничена электрической мощностью, которую могут передавать дисковые электроды, используемые в процессе. Скорость сварки, достигаемая в процессе, колеблется от 50 м/мин до 100 м/мин. Трубы, изготовленные методом постоянного тока, как правило, впоследствии подвергают обжатию в холодном состоянии. За счет этого толщина основной части трубы увеличивается немного больше, чем толщина зоны сварки, в результате чего труба практически не имеет внутреннего выступа сварного шва.

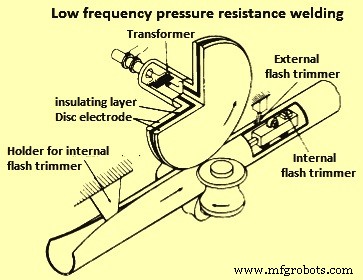

Процесс LF – В процессе LF сварка выполняется переменным током в диапазоне частот от 50 Гц (герц) до 100 Гц. Электрод, состоящий из двух изолированных дисков из сплава меди (Cu), используется не только в качестве источника питания, но и в качестве формующего инструмента и элемента, создающего необходимое сварочное давление (рис. 2). Процесс используется для производства прямошовных труб диаметром от 10 мм до 115 мм при скорости сварки до 90 м/мин в зависимости от толщины стенки.

Рис. 2. Низкочастотная сварка сопротивлением давлению

Электроды являются критическим компонентом процесса, поскольку они должны быть снабжены канавкой, соответствующей диаметру производимой трубы. Также необходимо постоянно контролировать эту канавку на предмет износа в процессе эксплуатации.

Материал в процессе сварки давлением образует внутреннюю и внешнюю заусенцы вдоль зоны сварки, которые необходимо удалить на линии ниже по потоку внутренними и внешними триммерами. Этот процесс может производить сварные швы высокой степени совершенства при условии тщательного контроля процесса для удовлетворения различных требований.

ВЧ-процессы – В 1960-х годах был внедрен процесс сварки ВЧ контактной электросваркой для производства труб. Процесс включает применение ВЧ переменного электрического тока в диапазоне частот от 200 кГц (килогерц) до 500 кГц. Операции формовки труб и подвода энергии выполняются отдельными агрегатами. Лента формуется в профилегибочном стане или в регулируемой прокатной клети (формование естественной функции) в трубу с открытым швом для широкого спектра трубной продукции. К ним относятся линейные трубы и конструкционные трубы с внешним диаметром от 20 мм до 600 мм и толщиной стенки от 0,5 мм до 16 мм, а также заготовки труб для последующего стана для уменьшения растяжения. Исходным материалом является стальная полоса или заготовка HR. В зависимости от размера трубы и области применения, особенно в случае прецизионных труб, стальная полоса может подвергаться предшествующей операции травления или может использоваться полоса из горячекатаного проката. Рулоны разматываются на высокой скорости, а полоса хранится в петлевом накопителе. Сохраняемый материал действует как буфер во время непрерывного производственного процесса. Это позволяет приварить задний конец встык к переднему концу полосы следующего рулона. Трубосварочная машина работает непрерывно со скоростью от 10 м/мин до 120 м/мин за счет вытягивания ленты из петлевого накопителя.

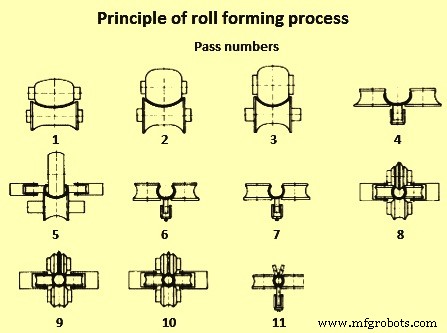

На рис. 3 показан принцип работы профилегибочного стана. Профилегибочный стан используется для труб диаметром до 600 мм. Обычно он состоит из 8-10 прокатных клетей с большим приводом, в которых полоса постепенно (от 1 до 7 клетей) формуется в трубу с открытым швом. Последние три прохода (8-10 клетей) обычно являются чистовыми проходами, направляющими трубу с открытым швом к сварочному столу (11). Формовочные валки должны быть точно подобраны к конечному диаметру трубы. В случае трубы большого диаметра также может применяться процесс формирования естественной функции.

Рис. 3. Принцип процесса профилирования

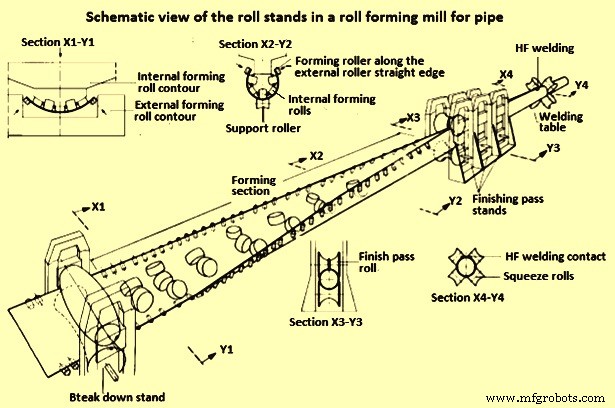

Основными особенностями клети формовочных валков является то, что ряд неприводных внутренних и внешних формовочных валков, регулируемых в широком диапазоне диаметров изделия, расположены в форме воронки формовочной линии, которая постепенно сгибает полосу в форму трубы с открытым швом. Фактически приводятся в движение только клети разбивки на входе и клети чистовой обработки на выходе. Схематический вид клетей прокатного стана представлен на рис. 4. На рисунке показаны некоторые детали поперечного сечения, показывающие степень деформации n и расположение формующих роликов на различных участках вдоль линии.

Рис. 4. Схематическое изображение прокатных клетей в профилегибочном цехе

В процессе сварки одновременно используются давление и тепло для соединения кромок полос открытого шва без использования присадочного материала. Отжимно-прижимные валки в сварочном стенде постепенно сближают кромки трубы с открытым швом и прикладывают необходимое для сварки давление. Существует несколько преимуществ использования ВЧ-электроэнергии переменного тока в качестве источника энергии для выработки тепла, необходимого для процесса сварки. Например, он имеет преимущество перед обычной мощностью переменного тока, заключающееся в создании очень высокой плотности тока (потока) в поперечном сечении проводника. Из-за своей высокой частоты высокочастотный ток создает магнитное поле в центральной части проводника. В этом поле омическое сопротивление проводника максимально, так что электрон следует по пути наименьшего сопротивления в области внешней поверхности проводника (скин-эффект). Таким образом, ток течет по краям полосы трубы с открытым швом до точки соприкосновения краев полосы (точка сварки), а возникающая при этом концентрация, которой способствует близость отрицательного проводника, приводит к высокому уровню использования энергии. . Ниже точки Кюри (768°С) глубина проникновения тока составляет лишь сотые доли миллиметра. При нагреве стали выше этой температуры она становится немагнитной, а глубина проникновения тока увеличивается до нескольких десятых долей миллиметра на частотах в районе 450 кГц.

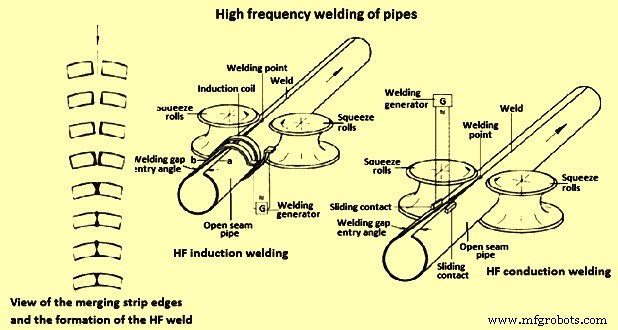

Сварочный ток может вводиться в открытый шов как токопроводящим путем с использованием скользящих контактов, так и индуктивным путем с использованием одиночных или многовитковых катушек. Соответственно, в номенклатуре проводится различие между ВЧ-индукционной (ВЧ-сваркой) и ВЧ-кондуктивной сваркой. Схематический вид ВЧ сварки трубы показан на рис. 5.

Рис. 5. ВЧ сварка труб

В последнее время, чтобы приспособить небольшие производственные партии, высокопрочные низколегированные марки стали (HSLA) и экстремальные соотношения толщины стенки/диаметра, был разработан процесс формирования прямой кромки. В этом процессе вместо роликов, формирующих дно, используются прямые кромки роликов. Это привело к существенному сокращению длины формовочной линии. С помощью этого процесса можно формовать трубы с соотношением толщины стенки и диаметра от 1:8 до 1:100.

Повышение эффективности стана достигается за счет сокращения времени переналадки с одного размера трубы на другой размер трубы за счет внедрения процесса формовки с централизованной регулировкой инструмента (CTA). Все ролики формовочной линии смонтированы на балке и регулируются посредством процесса CTA с помощью одного двигателя. Это означает, что во всем диапазоне размеров нет необходимости в замене формующих роликов (инструментов). Это приводит к значительному сокращению преобразования размера и времени настройки.

Перед входом полосы в формовочный участок полоса выпрямляется и обрезается до постоянной ширины продольно-кромкообрезным станком. Обрезанные кромки могут быть дополнительно скошены для подготовки к сварке. Затем полоса формуется в трубу с открытым швом и с относительно большим зазором подается через клети чистового прохода на сварочный стол. Верхние отделочные валки, ширина которых сужается к месту сварки, определяют угол входа зазора и контролируют его центральное положение в сварочном столе. Там сходящиеся кромки полосы прижимаются друг к другу формованными обжимными валками, а затем свариваются с помощью процесса ВЧ электрического сопротивления. Ток может передаваться либо индуктивно через индукционную катушку, расположенную вокруг трубы с открытым швом, либо кондуктивно через скользящие контакты, проходящие вокруг трубы с открытым швом.

Внешние и внутренние гребни, возникающие при сварке давлением труб с внутренним диаметром около 30 мм и выше, обычно обрезаются путем строгания или шабрения еще горячего материала. Затем труба округляется и калибруется между двумя-шестью калибровочными клетями. Эти клети обычно предназначены для обжатия по окружности. Этот процесс также оказывает эффект выпрямления трубы. Добавление многоручьевого профилировочного вальца в секцию выпуска труб стана также позволяет формировать круглые трубы напрямую в специальные секции.

Обрезанный сварной шов проверяется с помощью неразрушающего контроля, и труба разрезается на нужные длины с помощью летучей отрезной машины. Резка трубы может производиться любым из способов, а именно:(i) отламыванием трубы в узкой зоне индукционного нагрева, (ii) ротационной резкой дискообразными лезвиями, или (iii) холодными или фрикционными отрезными пилами. .

Сварной шов ВЧ может либо оставаться в состоянии сварки, либо подвергаться последующей термообработке в диапазоне нормализации в зависимости от области применения трубы. Частичный индуктивный отжиг сварного шва также может быть выполнен на непрерывной трубе, или отдельная труба может быть подвергнута отдельной термообработке после ее обрезки по длине.

В процессе индукционной сварки ВЧ скорость сварки может достигать 120 м/мин в зависимости от толщины стенки и области применения. Процесс показан на рис. 5. ВЧ-сварка также известна как процесс «Thermatool». В этом процессе скорость сварки может достигать 100 м/мин в зависимости от толщины стенки и области применения. Этот процесс также показан на рис. 5.

Процессы сварки плавлением

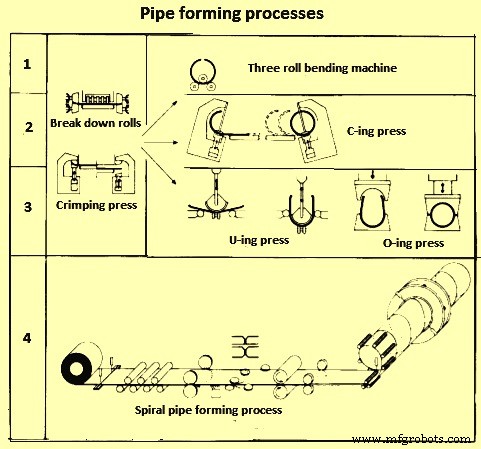

Сварные стальные трубы, сваренные плавлением, обычно используются для производства труб большого диаметра для строительства трубопроводов. Процессы формования труб, используемые в случае сварки плавлением, включают (i) процесс трехвалковой гибки для формования листа, используемый как процесс холодного или горячего формования, (ii) процесс C-образного прессования для холодного формования листа, (iii ) процесс прессования U-образного и O-образного сечения для холодного формования листа и (iv) процесс формования спиральной трубы для холодного формования широкой полосы или листа. Эти процессы показаны на рис. 6.

Рис. 6. Процессы формирования труб

Из четырех вышеперечисленных процессов последние два процесса, а именно (i) процесс прессования U-образной и O-образной формы для холодной штамповки листа и (ii) процесс формования спиральной трубы для холодной штамповки широкой полосы или листа, являются наиболее предпочтительными. часто используемые процессы на большинстве современных производственных объектов.

Процесс дуговой сварки под флюсом (SAW) или сочетание сварки прихватками в среде защитного газа с последующей дуговой сваркой под флюсом широко применяется в качестве стандартного метода сварки труб большого диаметра. Процессы сварки плавлением также используются при производстве спиральных и прямошовных труб из высоколегированных нержавеющих сталей. Продукт в данном случае представляет собой тонкостенную трубу диаметром от 10 мм до 600 мм. Помимо чистого процесса TIG (сварка вольфрамовым электродом в среде инертного газа), также используются различные комбинированные методы сварки. Например, это дуговая сварка TP (вольфрамовая плазма) + TIG, TP + сварка MIG (металл в среде инертного газа) и процессы TP + SAW.

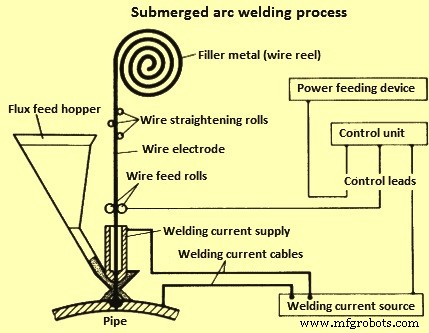

Процесс SAW – Процесс SAW – это метод электросварки плавлением, который осуществляется скрытой дугой. По сравнению с дуговой сваркой сварочными электродами дуга в процессе SAW скрыта под слоем шлака и флюса. Одной из характерных особенностей процесса SAW является его высокая скорость осаждения, которая в основном связана с высокой силой тока, который применяется в сочетании с благоприятным тепловым балансом.

Используемый присадочный металл представляет собой свернутую в спираль блестящую сварочную проволоку, которая непрерывно подается в ванну с жидким металлом в зависимости от скорости наплавки. Непосредственно над основным металлом (трубой) сварочный ток проводится скользящими контактами в проволочный электрод и возвращается через заземляющий провод, подключенный к материалу трубы (рис. 7)

Рис. 7. Процесс дуговой сварки под флюсом

Дуга вызывает плавление входящей проволоки и открытых краев шва. Часть непрерывно подаваемого сварочного флюса также плавится под действием тепла дуги, в результате чего образуется жидкий шлаковый покров, который защищает сварочную ванну, плавящийся проволочный электрод и саму дугу от атмосферных воздействий.

Кроме того, сварочный флюс также способствует образованию наплавленного валика и служит донором легирующих элементов для компенсации потерь при плавлении и окислении. Во многих случаях его применяют также специально для легирования металла шва с целью придания ему определенных химических и механических свойств. После движения дуги оставшийся жидкий шлак затвердевает. Сварочный флюс, который не плавится, извлекается путем вакуумной экстракции и используется повторно. Шлак легко удаляется после затвердевания. Химический состав проволочного электрода и сварочного флюса должен соответствовать свариваемому материалу. Сварка труб под флюсом обычно выполняется двухпроходным методом (т. е. первый проход с последующим уплотнением или подваркой) и обычно выполняется с первым внутренним проходом, за которым следует внешний проход. Это гарантирует достаточное перекрытие двух проходов.

В результате получается сварной шов плавлением, который, как правило, не требует дополнительной термической обработки. Сварку под флюсом можно выполнять как на переменном и постоянном токе, так и в многопроводных системах, где можно использовать комбинацию переменного и постоянного тока. Эффективность процесса SAW определяется скоростью осаждения присадочного металла в единицу времени (скоростью осаждения). В результате возможна очень высокая скорость сварки.

Скорость наплавки можно увеличить, увеличив сварочный ток. Однако из-за ограниченной пропускной способности флюса по току характеристики могут быть улучшены при сварке одной проволокой до максимального входного тока около 1200 А (ампер). Любое увеличение скорости сверх этого предела требует развертывания нескольких проволочных электродов. Затем это позволяет применять более высокий общий ток для сварочных работ без опасности превышения пропускной способности флюса по току на любом из отдельных проволочных электродов. На практике повышение производительности достигается за счет использования многопроволочной схемы сварки с 2, 3 или 4 электродами. Более высокая скорость наплавки, достигаемая при сварке несколькими проволоками, приводит к более высокой скорости сварки в практических условиях сварки.

При использовании высокоэффективных флюсов процесс трехпроволочной сварки обычно достаточно эффективен при толщине стенки до 20 мм. при толщине стенки более 20 мм; четвертая проволока необходима для поддержания скорости сварки и, таким образом, для достижения эффективности производства. Требование рентабельного применения многопроволочной сварки состоит в том, что параметры процесса должны быть оптимизированы для обеспечения надежного достижения заданных требований к качеству сварного шва. На практике скорость сварки может достигать от 1 м/мин до 2,5 м/мин в зависимости от процесса сварки, толщины стенок и типа используемого флюса.

Дуговая сварка в среде защитного газа – Это также процесс электросварки плавлением. В этом процессе сварочная ванна образуется за счет воздействия электрической дуги. Дуга хорошо видна, поскольку она горит между электродом и заготовкой. Электрод, дуга и сварочная ванна защищены от атмосферы инертным или активным защитным газом, который постоянно подается в зону сварки.

Процессы дуговой сварки в среде защитного газа классифицируются в зависимости от типа электродов и используемого газа. Обычно их делят на две основные категории. Категории:(i) дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), а именно дуговая сварка TIG, TP и THG (вольфрамо-водородный газ), и (ii) дуговая сварка металлическим электродом в среде защитного газа (GMAW), а именно сварка MIG и MAG (сварка металлическим активным газом). . Для производства труб в основном используются процессы сварки TIG, MIG и MAG. Сварочные процессы TIG и MIG в основном используются для производства труб из нержавеющей стали. В процессе сварки TIG дуга горит между неплавящимся вольфрамовым электродом и заготовкой. Любой присадочный металл подается в основном без ввода постоянного тока. Защитный газ вытекает из газового сопла и защищает электрод, присадочный металл и жидкую ванну от контакта с атмосферным воздухом.

Защитный газ обычно представляет собой инертный аргон (Ar), гелий (He) или смесь этих газов. В процессах MIG и MAG, в отличие от процесса TIG, дуга горит между заготовкой и плавящимся расходуемым электродом, который обеспечивает присадочный металл. В качестве защитного газа, используемого при сварке MIG, обычно используется инертный аргон, гелий или смесь этих газов. В случае сварки MAG защитный газ является активным и состоит из чистого CO2 (двуокись углерода) или газовой смеси, состоящей из CO2, Ar и O2 (кислород). Процесс MAG все чаще используется для прихватки при производстве прямошовных и спиральношовных труб большого диаметра. Прихваточный шов также служит подложкой сварочной ванны для последующего процесса SAW. Требования к оптимальному сварному шву — это точная подготовка кромок (двойное V-образное стыковое соединение с широкими поверхностями прихватки) и хорошая непрерывная прихватка. При производстве труб большого диаметра скорость сварки прихваточным швом колеблется от 5 до 12 м/мин.

Производство прямошовных сварных труб (процесс U-образного/O-образного соединения)

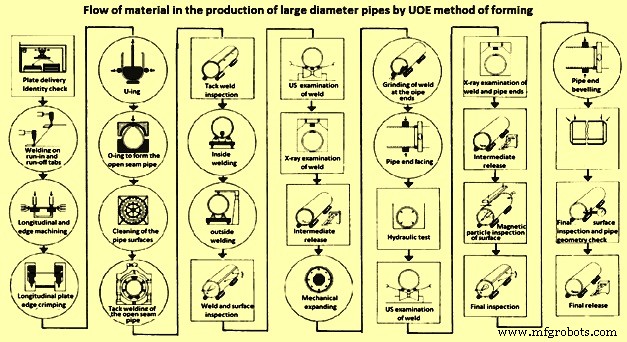

Пластины, используемые для прямошовных труб, формуют на прессах с открытыми штампами для U-образной и закрытыми штампами для O-образных операций. Этот процесс также называется процессом формовки UOE (U-образная, O-образная и развальцовочная) и используется для производства прямошовных труб большого диаметра в виде отдельных отрезков до 18 м. Современные установки, использующие этот процесс, рассчитаны на трубы диаметром от 400 до 1620 мм и толщиной стенки от 6 до 40 мм. Исходным материалом являются стальные пластины. Поток материала в процессе, отражающий важные этапы эксплуатации и контроля при производстве труб большого диаметра методом УОЭ формовки, показан на рис. 8.

Рис. 8. Поток материала при производстве труб большого диаметра методом UOE формовки

В начале процесса сварки на плоские пластины привариваются входные и выходные выступы, чтобы гарантировать, что опережающие и хвостовые явления, связанные с процессом SAW, происходят за пределами металла трубы. Перед тем, как лист сгибается в трубу с открытым швом на различных стадиях и с использованием формовочных прессов, две продольные кромки подвергаются механической обработке на строгальном станке для обеспечения их параллельности. Сварочная фаска, необходимая для соответствующей толщины листа, также срезается.

На первом этапе формовки пластину обжимают в области ее продольных краев. Коэффициент изгиба примерно соответствует диаметру трубы с открытым швом. Опрессовка производится на специальных формовочных прессах. На втором этапе пластина изгибается в U-образную форму за одну операцию, включающую инструмент с круглым радиусом, проталкивающий пластину между двумя опорами. Ближе к концу операции расстояние между опорами уменьшается, чтобы применить небольшой перегиб для противодействия эффекту пружинения. На третьей операции формования U-образная форма помещается в O-образный пресс для производства круглой трубы с открытым швом за одну операцию.

Процессы формования, выполняемые в прессах U-образного и O-образного сечения, координируются таким образом, чтобы гарантировать эффективное противодействие эффекту пружинения и максимально возможное круглое сечение трубы с открытым швом с выравниванием продольных краев. Эти операции требуют высокой нагрузки на пресс.

Края открытого шва затем прижимаются друг к другу (исключая любое смещение) в стендах прихваточной сварки, которые обычно имеют форму роликовых обойм, а затем соединяются непрерывным швом, наплавляемым автоматическими сварочными аппаратами MAG. В зависимости от толщины труб применяемые скорости сварки могут находиться в диапазоне от 5 м/мин до 12 м/мин.

Сварные прихваточные трубы затем транспортируются рольгангом и распределительной системой на клети SAW, где на отдельных линиях они снабжаются сначала внутренним, а затем наружным проходом. Эти прогоны наплавляются путем перемещения трубы на тележке под неподвижной сварочной головкой. Для внутреннего прохода сварочная головка монтируется на кронштейне, который проходит внутрь трубы, чтобы исключить возможность смещения сварного шва; как внешняя, так и внутренняя головки постоянно контролируются и контролируются для идеального совмещения с осевой линией сварного шва. В зависимости от размеров трубы (диаметра и толщины стенки) можно использовать любой из многопроволочных процессов SAW. После сварки трубы отправляются на чистовой участок.

Трубы после сварки обычно не удовлетворяют требованиям допусков по диаметру и круглости. Поэтому в отделочном отделе трубы проходят тщательную проверку и калибруются методом холодного расширения. Эта операция осуществляется механическими или гидравлическими расширителями. Величина применяемого расширения составляет около 1 %, и это значение учитывается при определении начальной окружности трубы с открытым швом. Производственный процесс завершается в цехе отделки механической обработкой концов труб и выполнением необходимых доработок.

Перед обработкой концов труб трубы подвергаются гидравлическим испытаниям. Затем проводят заключительный ультразвуковой (УЗИ) контроль по всей длине зоны сварки. Признаки, выявленные при этом автоматическом ультразвуковом исследовании, а также зоны сварки на концах труб дополнительно проверяются рентгенографическим контролем. Все концы труб также проверяются США на наличие перехлестов и расслоений.

Производство спиральных труб

Спиральные трубы также известны как трубы со спиральным швом. При производстве спиральных труб горячекатаная полоса или лист непрерывно формуются в трубу с помощью устройства для формовки спирали с постоянным радиусом изгиба, при этом стыковые кромки полосы также непрерывно свариваются в линию.

In comparison to the longitudinally welded pipe production, in which each pipe diameter needs a certain width of the strip, spiral pipe production is characterized by the fact that pipes with different diameters can be produced from a single strip width. This is because the approach angle of the strip as it is fed to the forming unit can be changed. The smaller is this inlet angle, the larger is the diameter of the pipe from the same strip. The technical optimum ratio of the pipe diameter and the strip width ranges from 1:2 to 1:2.2. There is mathematical dependence between feed angle, strip width, and pipe diameter which apply in case of spiral pipe production. This mathematical dependence is shown in Fig 9.

The range of pipe diameters produced by the spiral welding process technology lies in the range of around 500 mm to 2,500 mm. The starting material used for spiral welded pipe production is normally wide HR strip with upto 20 mm wall thicknesses. For pipe thicknesses in excess of 20 mm, plates in individual lengths upto 30 m are generally needed.

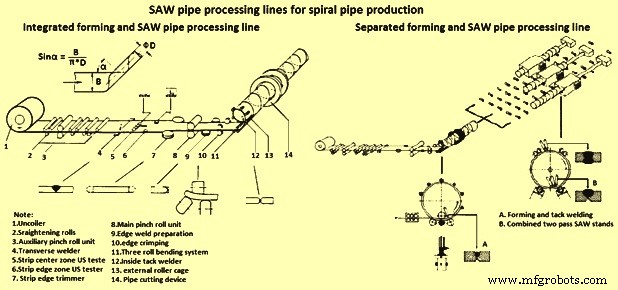

There are two types of facilities associated within the production of spiral pipes. These facilities can consist of (i) integrated forming and SAW pipe processing line, and (ii) separated forming and SAW pipe processing lines (Fig 9).

Fig 9 SAW pipe processing lines for spiral pipe production

Integrated forming and SAW welding line – The integrated forming and SAW welding line is the conventional production facility for the spiral pipe production. In this type of facility, the production process consists of (i) a strip preparation stage, and (ii) a pipe forming operation combined with simultaneous inside and outside pass SAW unit. Apart from the welding the strips together, the strip preparation stage also straightens the strip and trim it to the exact width. The strip edges need to be accurately machined within close tolerances, and a defined edge crimping is also needed to be performed in order to prevent impermissible ridge formation/peaking if pipe formation is to be successful.

The strip being fed in from the uncoiler is joined to the trailing end on the previous coil by SAW process. The weld is deposited along the face which later is going to form the inside surface of the pipe. The outside SAW pass is deposited in a separate line on the finished pipe. The strip then run through a straightening mill and is cut to a constant width by an edge trimmer. Additional device also bevel the edges in preparation for the main SAW welding operation. Before entry in the forming section, the strip edges are crimped in order to avoid ridging/peaking at the join.

In the integrated line, the strip preparation stage is immediately followed by the forming process with simultaneous inside and outside welding by the SAW process. A pinch roll unit feeds the strip at a predetermined entry angle into the forming section of the machine.

The purpose of the forming section is to bend the exactly prepared strip of width ‘A’ at a certain feed angle into a cylindrical pipe of diameter ‘D’ in line with the mathematical relationships as given in Fig 9.

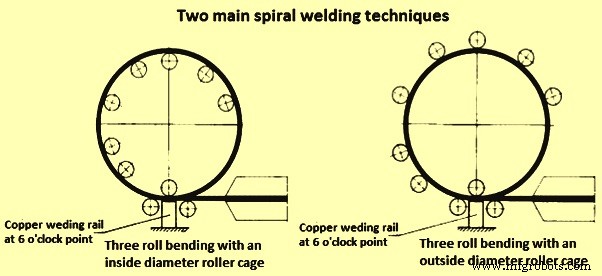

There are many forming methods which are used to produce the spiral weld pipes. Apart from the direct shoe method which has its limitations, the two main spiral welding techniques (Fig 10) which are normally used are (i) three roll bending with an inside diameter roller cage, and (ii) three roll bending with an outside diameter roller cage. In a three roll bending system, several individual and guiding rollers are used rather than a single forming roll.

Fig 10 Two main spiral welding techniques

The roller cage serves to fix the pipe axis and maximize the roundness of the pipe in order to ensure offset free convergence of the strip edges at the welding point. This facilitates attainment of accurate pipe dimensions, so that the pipe leaving from the machine is already produced to within the standardized diameter, roundness, and straightness tolerances. Hence, expansion/sizing of the pipes after welding is not necessary.

In the spiral pipe forming and SAW machine, the converging strip edges are first inside welded at around the 6 o’clock position and then, half a pipe turn further, outside welded in the 12 o’clock position. Welding head alignment to the weld centre and gap control is performed automatically.

The produced pipe string is subsequently cut to length by a flying parting off device. The individual pipe is then sent to the finishing section where the production process is completed by machining of the pipe ends and by the performance of any rework. Before the pipe edge machining, a hydraulic test is conducted on the pipe. The entire weld region is then US inspected, with the weld zone at the pipe ends are also examine by X-ray. In addition, each pipe is US inspected over its full circumference for laps/laminations. If needed, the weld zone and the parent metal are also US inspected before the hydraulic test.

The productivity of this process is determined by the speed of the SAW operation. The pipe formation is normally capable of substantially higher production rates. In order to utilize the efficiency of the spiral pipe forming section, the plants are now designed on the basis of separate forming and SAW lines. In such plants, the forming line features a tack welding facility which has a capability of production speed matching with the speed of the forming line. The SAW line performs the seam welding off line in a number of several separate welding stands which match the forming line productivity.

Separated forming and SAW welding lines – The main feature of plants having separated forming and SAW welding lines is that there are two independent production units consisting of (i) pipe forming with internal tack welding, and (ii) inside and outside SAW operation on separate welding stands.

Apart from higher cost efficiency of such plant achieved due to the faster forming and tacking operation, there are also technical advantages of separating the two operations. These advantages are since both the operations can be individually optimized.

In the spiral pipe forming section, the merging strip edges (one on the already formed pipe section and the second on the incoming strip) are continuously joined by the inside tack welding. The tack welding process is performed by MAG welding at a speed of 12 m/min in the region of 6 o’clock position. CO2 is normally used as shield gas. The weld edges below the welding position run with virtually no gap over a rigidly fixed guide roller.

A parting- off device cuts the tack welded pipe string into the required individual lengths. This pipe cutting process is the last operation performed in the spiral forming line. Since the tack welding speed is high, it is necessary to use high speed plasma torch operating with water injection in place of conventional oxy-acetylene torch. The cut to length pipes are sent for the SAW operation downstream which is carried out in combined two pass SAW stands for final welding.

A special roller table rotates the pipe in precise accordance with its spiral joint, thus enabling SAW heads to perform first the inside welding and then the welding outside. Precise weld centre line alignment control of the inside and the outside welding heads is needed in this operation in order to minimize weld offset. The two wire or three wire methods are used for the inside and outside pass welding operations.

Apart from a few modifications, the subsequent stages of production such as pipe end machining, hydraulic testing as well as non destructive examinations and mechanical tests are in principle the same as those used in the integrated spiral welding lines. The feedbacks of these tests and inspections are immediately given to the individual production stages in order to ensure continuous product quality optimization.

Производственный процесс

- Рекомендации по высокопроизводительной швейцарской обработке

- 5 способов сократить время производства металлоконструкций

- Процесс Finex для производства жидкого чугуна

- Щелевая прокатка для производства прутков

- Что такое укладка труб?

- Что такое соединение труб?

- Тайваньская КИМ с ЧПУ для высококачественного производства

- Советы по безопасности при сварке топливного бака

- Машина контактной точечной сварки для покупателей

- Что такое аппарат для точечной сварки для Almirah?