Процесс электрошлакового переплава

Процесс электрошлакового переплава

Электрошлаковый переплав (ЭШП) — это сокращенное название процесса электрошлакового плавящегося электрода и вторичного рафинирования. Это вторичный процесс производства стали, который используется для переплавки и рафинирования сталей и специальных сплавов, обычно используемых для критических применений в самолетах, тепловых и атомных электростанциях, оборонной технике и т. д. Основная цель процесса ЭШП — контролировать -металлические включения в стали, устраняют ликвацию и усадку, дают более однородные слитки. Процесс ЭШП обычно необходим для слитков тяжелой стали.

ЭШП известен с 1930-х годов, но потребовалось около 30 лет, прежде чем он стал общепризнанным процессом массового производства высококачественных слитков. В конце 1960-х годов получила признание концепция использования установок ЭШП для производства крупных ковочных слитков. Растущий спрос на более крупные электростанции потребовал ковки слитков весом 100 тонн и более для изготовления валов генераторов и турбин. Технология ЭШП представляет интерес не только для получения слитков меньшей массы из инструментальных сталей и жаропрочных сплавов, но и тяжелых кузнечных слитков. Большая печь ЭШП, введенная в эксплуатацию в начале 1970-х годов, позволяет изготавливать слитки диаметром 2300 мм и длиной 5000 мм и весом до 165 тонн. Печь работает с выводом слитка с использованием четырех расходуемых электродов, переплавляемых одновременно в кристаллизаторе большого диаметра, и заменой израсходованных электродов на последующие в количестве, необходимом для получения требуемой массы слитка.

Процесс ESR является одним из наиболее важных новых разработанных процессов. Основным преимуществом процесса является рафинирование, которое можно получить путем проплавления шлака контролируемого состава, а также особый контроль за отверждением. Этот контроль уменьшает расстояние между ветвями дендритов, микросегрегацию и пористость, что приводит к получению качественного слитка. Кроме того, автоматическая система управления плавкой (АМС) с присущими ей свойствами, простотой в эксплуатации, точностью и воспроизводимостью управления помогает производить слитки с превосходными свойствами, в том числе (i) однородной, прочной и направленно затвердевшей структурой, (ii) высокой степень чистоты, (iii) отсутствие внутренних дефектов (например, хлопьев водорода), (iv) отсутствие макросегрегации и (v) гладкая поверхность слитка, обеспечивающая высокий выход слитка.

Следовательно, процесс ЭШП является подходящим процессом для высококачественных материалов, которые включают (i) стали для шарикоподшипников, стали для роликов, инструментальные стали, износостойкие стали для низких и высоких рабочих температур и быстрорежущие стали для высоких характеристик, (ii ) высоколегированные нержавеющие стали, коррозионно- и кислотостойкие стали, а также стали, используемые для высокотемпературных применений, (iii) стали, используемые в обороне, а также в авиационной и аэрокосмической технике, (iv) стали, используемые для медицины, фармацевтики и химической промышленности промышленности и (v) стали, используемые в морской, энергетической и аэрокосмической технике, компонентах ядерных реакторов.

Различные преимущества процесса ЭШП по сравнению с традиционным литьем слитков включают (i) плотную структуру слитка без внутренней усадочной раковины или пористости, (ii) более высокую чистоту (меньше и меньше включений), (iii) однородную структуру и химический анализ по всему слитку. длина, (iv) более высокий выход переплавленного материала в конечный продукт, (v) общее улучшение механических свойств, (vi) гладкая поверхность (как правило, нет необходимости в обработке поверхности перед горячей обработкой), (vii) контролируемое затвердевание (улучшение макро- и микроструктура), и (viii) защита переплавленного материала от окислительной атмосферы с помощью шлаковой ванны.

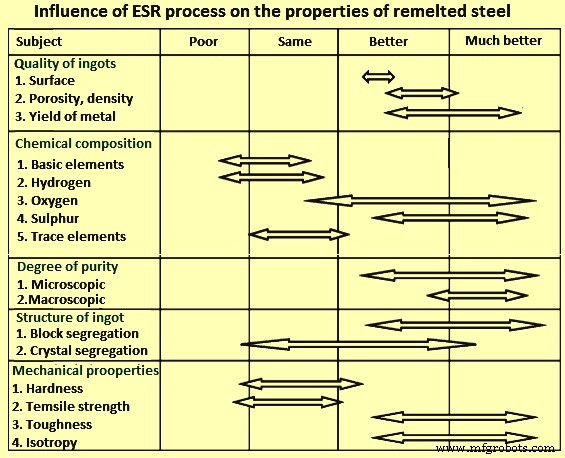

В настоящее время технология производства стали значительно усовершенствована и позволяет производить жидкую сталь высокой чистоты. Однако при разливке слитков происходит повторное окисление жидкой стали, что увеличивает содержание включений. Выделения в макро- и микромасштабах также являются особенностями литья в слитки. Это вызывает анизотропию механических свойств стали. Процесс ЭШП почти полностью устраняет явление макросегрегации в слитках тяжелой стали, обеспечивает более однородный химический состав и более мелкую микроструктуру с меньшим количеством и более равномерно распределенными неметаллическими включениями, чем в литых слитках. Низкая скорость переплавки в сочетании с водоохлаждаемой медной формой в процессе ЭШП обеспечивает особенно однородное и сбалансированное, стабильное затвердевание. Таким образом, сегрегации в слитке, полученном методом ЭШП, намного ниже (или даже устранены) по сравнению с заготовками непрерывной разливки открытым способом или традиционными слитками. По этой причине большинство сталей, чувствительных к сегрегации, подвергают гомогенизации методом ЭШП. Влияние ЭШП на переплавленную сталь показано на рис. 1.

Рис. 1. Влияние процесса ЭШП на свойства переплавляемой стали

Процесс ESR

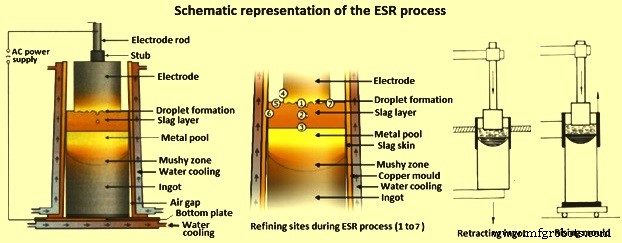

Процесс СОЭ является непрерывным процессом. В этом процессе при переплавке расходуемого электрода одновременно происходит рафинирование и затвердевание стали. В качестве расходуемого электрода могут использоваться литые, катаные или кованые стальные слитки. Процесс ЭШП основан на прохождении электрического тока через электрод через жидкий шлак и слиток. Благодаря высокому электрическому сопротивлению шлак нагревается и плавится. Весь процесс переплавки осуществляется в медной изложнице с водяным охлаждением, что позволяет переплавленному слитку быстро и очень равномерно затвердевать.

Расходуемый электрод погружают в ванну с жидким шлаком в водоохлаждаемой форме, где тепло шлака постепенно плавит кончик электрода. Электрический ток (обычно переменный) проходит через шлак между электродом и формируемым слитком и перегревает шлак так, что капли металла расплавляются с электрода. Эти капли проходят через шлак на дно водоохлаждаемой формы, где затвердевают. Изложница со шлаковой ванной движется вверх по мере формирования нового слитка. Новый слиток рафинированного материала медленно поднимается со дна формы. Это однородная, направленно затвердевшая масса, свободная от центральной неоднородности, которая может возникнуть в слитках, отлитых традиционным способом, когда они затвердевают снаружи внутрь.

В процессе необходимо обеспечить направленное затвердевание по всему сечению и длине слитка, чтобы избежать внутренних дефектов, таких как макросегрегация, усадочные раковины и неравномерное распределение включений. Поддерживая правильную скорость переплава и температуру шлака, можно добиться направленного затвердевания слитка очень большого диаметра.

Обычно процесс ЭШП обеспечивает очень высокое, стабильное и предсказуемое качество продукта. Тщательно контролируемое затвердевание улучшает прочность и структурную целостность. Качество поверхности слитка улучшается за счет образования затвердевшей тонкой шлаковой корки между слитком и стенкой кристаллизатора во время операции переплава. Вот почему ЭШП признан предпочтительным методом производства высокопроизводительных сталей. Жидкая сталь стекает с наконечника электрода и очищается при прохождении через жидкий шлак, при этом оксиды и сера связываются в шлаке. Пройдя через шлак, сталь остывает и снова затвердевает в переплавленный слиток.

Конструкция формы может быть в виде неподвижных длинных форм или форм воротникового типа. Использование изложниц воротникового типа с подвижными кристаллизаторами или подвижной опорной плитой дает возможность получения слитков любой требуемой длины (рис. 2). Кроме того, процесс ЭШП позволяет производить слитки (i) с использованием переменного тока в качестве энергии переплава (от 3 кА до 92 кА), (ii) с массой слитков от 100 кг до более 200 метрических тонн в зависимости от материала. переплавленный, и (iii) с диаметром слитка от 80 мм до более чем 2000 мм. Кроме того, этим процессом могут быть получены слитки круглой, квадратной и прямоугольной (плиты) формы.

Рис. 2. Схематическое изображение процесса ESR

Из-за перегретого шлака, который постоянно контактирует с концом электрода, на конце электрода образуется жидкая пленка металла. По мере того, как развивающиеся капли проходят через шлак, сталь очищается от неметаллических примесей, которые удаляются путем химической реакции со шлаком или физической флотацией в верхнюю часть ванны расплава. Остальные включения в ЭШП очень малы по размеру и равномерно распределены в переплавленном слитке.

Несмотря на направленное дендритное затвердевание, в переплавленных слитках могут возникать различные дефекты, такие как образование годичных колец и веснушек. Важно отметить, что в слитке ЭШП обычно не бывает белых пятен. Дендритные скелеты или мелкие обломки электрода должны пройти через перегретый шлак и успеть расплавиться до того, как они достигнут фронта затвердевания. Это предотвращает появление белых пятен на слитках.

Поверхность слитка покрыта тонкой шлаковой коркой и, следовательно, не требует подготовки перед ковкой. Электроды для переплавки можно использовать в литом состоянии.

Обычно существует три возможных источника включений неметаллических оксидов. Это (i) включения внутри электрода, (ii) растворенный кислород (O2) и раскислители, такие как алюминий (Al) и кремний (Si), и (iii) реакции между электродом и технологическим шлаком.

Наиболее опасными включениями в стали являются оксиды. В принципе, на химический состав включений влияют семь участков рафинирования, показанных на рис. 2, но наиболее важными являются три участка рафинирования (от 1 до 3). Место реакции 1 считается границей фаз с наибольшим потенциалом рафинирования с кинетической точки зрения. Хотя предполагается, что включения растворяются в окружающем материале, необходимы температуры от 1800 до 2000°С. Согласно сайту 1, на этой границе раздела фаз эти температуры не достигаются. Вместо этого капли металла отрываются вскоре после достижения температуры ликвидуса и впоследствии перегреваются в шлаковой ванне. Однако время пребывания жидкой стали под электродом примерно на 10 секунд значительно выше, чем в самой шлаковой ванне (около 0,1 секунды). Благодаря этому имеется достаточно времени для протекания химических реакций рафинирования под электродом, а не в шлаковой ванне. Следовательно, в статическом процессе СОЭ место реакции 2 играет лишь второстепенную роль.

Что касается участка рафинирования 3, то в случае поведения включений необходимо учитывать различные явления. С одной стороны, на границе шлак/металлическая ванна происходит обмен О2 и раскислителей, с другой стороны, растворимость О2 снижается по мере затвердевания стали в кашицеобразной зоне. Следовательно, выделяются включения, особенно в отношении Al. Неизвестно, имеют ли место механизмы рафинирования, такие как флотация, поскольку это явление определяется различными влияющими факторами, начиная с переноса этих включений через кашеобразную зону и, в конечном итоге, растворения в шлаковой среде. Если процесс не проводится в атмосфере защитного газа, другие участки рафинирования (кроме 6) имеют важное значение из-за возможного захвата O2 и последующего увеличения содержания O2. Для достаточной десульфурации важен участок рафинирования 5, поскольку здесь сера (S), поглощенная шлаком, образует SO2, который переводится в газовую фазу и удаляется.

Процесс ЭШП можно автоматизировать, начиная с инициирования плавления, наращивания мощности, периода постоянной скорости плавления, периода пониженной скорости плавления для поддержания профиля ванны, последовательностей горячей врезки и прекращения плавления. Тщательный контроль всех параметров переплава необходим для воспроизводимого производства однородных слитков. Для выполнения самых строгих требований к качеству материала в технологических печах ЭШП обычно используется автоматизация процесса с компьютерным управлением. Функции логического управления, непрерывное взвешивание слитка, управление параметрами процесса с обратной связью, а также сбор данных и управление ими выполняются специальными компьютерными системами. Эти компьютерные системы обмениваются данными через полевую шину или специальные интерфейсы. ПК с интерфейсом оператора (OIP), действующий иерархически в качестве главного устройства системы управления, используется в качестве интерфейса между оператором и процессом ESR. OIP служит для визуализации процесса, включая индикацию параметров, графические дисплеи и программные клавиши для команд оператора, редактирования и обработки рецептов переплавки, сбора и хранения данных, а также для создания записей о плавке

Варианты процесса ESR

Для переплавки сталей, чувствительных к сегрегации, требуется полностью коаксиальная конструкция печи, чтобы предотвратить перемешивание расплава блуждающими магнитными полями. Различные варианты процесса ЭШП были разработаны для обеспечения постоянно растущих требований к свойствам материалов. Последней тенденцией последних лет является экранирование расплавленного пространства защитной атмосферой. Переплавка под повышенным давлением для увеличения содержания N2 в слитке — еще один вариант ЭШП.

Были разработаны три варианта процесса ЭШП, а именно (i) переплавка в атмосфере инертного газа (IESR), (ii) переплавка при повышенном давлении (PESR) и (iii) переплавка при пониженном давлении (VAC-ESR).

Процесс IESR заключается в электрошлаковом переплаве в полностью закрытой защитной атмосфере инертного газа при атмосферном давлении. Это вариант процесса ЭШП, в котором инертный газ аргон (Ar) защищает шлак и сталь от окисления и поглощения азота (N2) и водорода (H2) из воздуха. Атмосфера инертного газа освобождает процесс ЭШП от проблемы захвата H2 и влияния сезонных атмосферных изменений. Кроме того, он позволяет проводить переплавку в среде инертного газа, не содержащего O2. Практически полностью исключается окисление электрода, что обеспечивает лучшую чистоту слитка. Однако из-за отсутствия O2 в атмосфере печи десульфурация не является оптимальной. Доступны две концепции печей:одна с системой защитного кожуха относительной герметичности, другая с полностью вакуумонепроницаемой системой защитного кожуха, которая обеспечивает полный обмен воздуха с атмосферой инертного газа перед началом процесса переплавки.

ЭШП состоит из электрошлакового переплава под повышенным давлением. В последние годы N2 становится все более привлекательным в качестве недорогого легирующего элемента для улучшения свойств стали. В аустенитной стали N2, особенно в растворенном виде, увеличивает предел текучести за счет образования пересыщенного твердого раствора. Целью ферритных сталей является достижение тонкой дисперсии нитридов, сравнимой с микроструктурой, получаемой при закалке и отпуске железо-(Fe)-углеродистых (C) сталей. Для производства этих новых материалов важно, чтобы в жидкую сталь вводилось достаточно большое количество N2, превышающее предел растворимости при нормальном давлении, и предотвращались потери N2 во время затвердевания. Поскольку растворимость N2 пропорциональна квадратному корню из его парциального давления, можно ввести в расплав большое количество N2 и позволить ему затвердеть при более высоком давлении. Это установлено процессом электрошлакового переплава при рабочем давлении 42 кг/кв.см.

Из-за крайне короткого времени пребывания капель металла в жидкой фазе при переплаве захват N2 через газовую фазу недостаточен. Таким образом, N2 непрерывно подается во время переплавки в виде твердых N2-содержащих добавок. Высокое давление в системе служит исключительно для удержания азота, введенного в жидкую сталь. Уровень давления зависит от состава стали и желаемого содержания N2 в переплавленном слитке.

Электрошлаковый переплав под вакуумом (VAC-ESR) — еще один недавно разработанный процесс. Это разновидность ЭШП, которая также обеспечивает вакуумную дегазацию расплава. В процессе VAC-ESR переплав осуществляется под вакуумом с использованием шлака. Проблемы окисления расплава не возникают. Кроме того, растворенные газы, такие как H2 и N2, могут быть удалены, а опасность появления белых пятен сведена к минимуму. Этот процесс подходит для переплавки суперсплавов и титановых сплавов.

Параметры процесса

Тепло, необходимое для работы процесса ЭШП, вырабатывается в шлаковой ванне за счет эффекта Джоуля. На качество переплавленного слитка влияют (i) электрические характеристики, (ii) тепловой баланс и (ii) диаметр электрода/слитка. Потребность в подводимой энергии для процесса ЭШП обычно находится в диапазоне от 1000 кВтч/т до 1500 кВтч/т стали. Шлаковая ванна считается переменным сопротивлением. Его сопротивление определяется расстоянием между электродами, эффективным удельным сопротивлением шлака и путем электрического тока. Нормальная глубина шлака обычно составляет около 100 мм.

На форму жидкостного бассейна влияет тепловложение в процессе. Чем больше расстояние между расходуемым электродом и переплавляемым слитком, тем более плавным является распределение тепла в шлаке. При определении расстояния между электродами необходимо учитывать, что более короткий путь тока свидетельствует о более высоком токе с концентрированным выделением тепла под острием электрода и нежелательном углублении металлической ванны. С другой стороны, более длинный путь тока требует высокого напряжения, что приводит к более равномерному выделению тепла и более плоскому и благоприятному профилю бассейна.

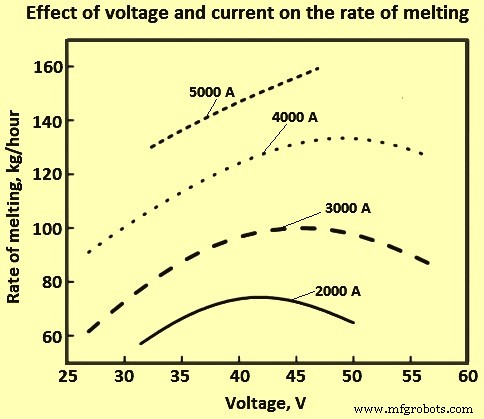

Рабочее напряжение в процессе ESR обычно составляет около 40 В или ниже. Электрическая цепь для процесса СОЭ может быть либо переменного тока (переменного тока), либо постоянного тока (постоянного тока). Однофазный процесс AC-ESR обеспечивает оптимальное измельчение и скорость плавления слитков диаметром 200 мм и более. Процесс DC-ESR требует более низкой скорости плавления для рафинирования стали. Однако, когда рафинирование стали не является основным требованием, процесс DC-ESR дает самые высокие скорости плавки на единицу потребляемой мощности. Существующая практика заключается в использовании однофазного источника питания переменного тока и низкого соотношения диаметров электрода/слитка, обычно в диапазоне от 0,4 до 0,7. Обычно для работы переменного тока используется частота 50 Гц (герц) или 60 Гц. Однако для очень больших слитков, где реактивность важнее, лучше использовать низкочастотную мощность (в диапазоне от 5 Гц до 10 Гц) для повышения эффективности.

Оптимальные скорости плавления и затраты энергии зависят от диаметра слитка. Оптимальные условия для максимально допустимой скорости плавления при минимально возможной мощности обычно определяются уравнением «скорость плавления =постоянная × мощность × коэффициент заполнения (площадь) × площадь формы / расстояние между электродами». Многие методы эксплуатации считают, что скорость плавки пропорциональна диаметру слитка, который достигается при скорости плавки около 0,004 кг/мин/мм. На рис. 3 показано влияние напряжения и тока на скорость плавления слитка диаметром 240 мм. Из соотношения видно, что для данного тока и размера слитка существует необязательное напряжение, которое соответствует максимальной скорости плавки.

Рис. 3. Влияние напряжения и силы тока на скорость плавления

Роль шлака в процессе ЭШП

Шлак играет важную роль в процессе ЭШП с точки зрения контроля включений. Химические и физические свойства шлака также оказывают большое влияние на удаление включений. Роль шлака включает (i) выделение джоулевой теплоты для плавления электрода, (ii) рафинирование жидкой стали за счет поглощения неметаллических включений, (iii) десульфурацию стали, (iv) защиту сталь от загрязнения, (v) обеспечение смазки поверхности раздела медной формы и затвердевающей стальной оболочки и (vi) контроль горизонтального теплообмена между затвердевающей сталью и формой.

Шлаки для ЭШП обычно изготавливаются на основе фторида кальция (CaF2), извести (CaO) и глинозема (Al2O3). Магнезия (MgO), оксид титана (TiO2) и диоксид кремния (SiO2) также могут быть добавлены в зависимости от переплавляемой стали. CaF2 в шлаке увеличивает растворимость основных компонентов (CaO и MgO) шлака и, следовательно, увеличивает эффективную сульфидную емкость шлака.

Для выполнения намеченных функций шлак должен обладать некоторыми четко определенными свойствами, такими как (i) его температура плавления ниже, чем у переплавляемого металла, (ii) он должен быть электрически эффективным, ( iii) его состав должен быть выбран таким образом, чтобы обеспечить желаемые химические реакции, и (iv) он должен иметь подходящую вязкость при температуре повторного плавления. На вкладке 1 приведены характеристики различных типов шлаков ЭШП.

Вкладка 1 Характеристики различных типов шлаков ЭШП | ||||||

| Состав шлака | Характеристики | |||||

| Сервисный номер | CaF2 | CaO | Al2O3 | MgO | SiO2 | |

| % | % | % | % | % | ||

| 1 | 100 | <тд 40"> <тд 52"> <тд 44"> <тд 43">Неэффективен с электрической точки зрения, используется там, где оксиды недопустимы | ||||

| 2 | 70 | 30 | <тд 52"> <тд 44"> <тд 43">Трудный запуск, высокая электропроводность, использование там, где не допускается использование алюминия, высокое поглощение H2 | |||

| 3 | 70 | 20 | <тд 52">10 <тд 44"> <тд 43">Хорошие универсальные шлаки со средним удельным сопротивлением | |||

| 4 | 70 | 15 | <тд 52">15 <тд 44"> <тд 43">||||

| 5 | 50 | 20 | <тд 52">30 <тд 44"> <тд 43">Хорошие универсальные шлаки с более высоким удельным сопротивлением | |||

| 6 | 70 | <тд 40"> <тд 52">30 <тд 44"> <тд 43">Риск поглощения Al, вероятность поглощения H2 меньше, Удельное сопротивление выше | ||||

| 7 | 40 | 30 | <тд 52">30 <тд 44"> <тд 43">Хороший шлак общего назначения | |||

| 8 | 60 | 20 | <тд 52">20 <тд 44"> <тд 43">||||

| 9 | 80 | <тд 40"> <тд 52">1010 | <тд 43">Относительно инертен, умеренное удельное сопротивление | |||

| 10 | 60 | 10 | <тд 52">1010 | 10 | Низкая температура плавления, «длинный» шлак | |

| 11 | <тд 47">50 | <тд 52">50 <тд 44"> <тд 43">Трудный запуск, электрическая эффективность | ||||

Как указано в Таблице 1, концентрации CaF2 могут варьироваться от 0 % до 100 % массовых долей. Остальные составляющие шлака в основном используются для снижения основности. Химический состав шлака изменяется в процессе ЭШП за счет образования летучего фтора, выделения тугоплавких фаз и реакции в процессе ЭШП. Изменения в составе влияют на металлургические свойства шлака и, в конечном итоге, на качество переплавленного слитка. Количество израсходованного шлака на тонну стали зависит от диаметра переплавляемого слитка.

Многие из шлаков, используемых в ЭШП, можно описать тройной системой CaF2-CaO-Al2O3. Главной особенностью является эвтектика, соответствующая составам с примерно равными пропорциями CaO и Al2O3. Это идентифицирует шлаки с температурой ликвидуса в диапазоне от 1350°С до 1500°С, что делает их пригодными для плавки широкого спектра сплавов, включая стали и жаропрочные сплавы. В случае шлака с 70 % CaF2 и 30 % Al2O3 CaO максимально исключается, чтобы предотвратить поглощение H2, при этом нет проблем с присутствием двух жидкостей. С другой стороны, бинарная система CaO-Al2O3 имеет лишь ограниченный диапазон шлаков с подходящими характеристиками плавления, в то время как бинарная система CaF2-CaO используется в тех случаях, когда требуется высокая степень десульфурации.

Однако его недостатком является низкое удельное сопротивление. Высокое содержание CaO также увеличивает риск удержания влаги или поглощения H2. Добавление определенного количества SiO2 в шлак ЭШП в случае процесса ЭШП типа волочения-слитка важно для улучшения характеристик смазки, контроля содержания Si и Al в жидкой стали и модификации включений оксидного типа. Кроме того, добавка SiO2 снижает температуру кристаллизации шлаков CaF2-Al2O3-CaO. Кроме того, MgO и SiO2 в шлаках, содержащих CaF2, влияют на поверхностное натяжение шлака.

Хотя CaF2 является важным компонентом любого шлака ЭШП и значительно снижает температуру плавления шлаковых систем, он нерастворим в оксидных фазах. Свойства шлака, такие как электропроводность, теплопроводность, плотность, вязкость и поверхностное натяжение, играют важную роль в эффективной плавке и рафинировании металла. Удельное сопротивление шлака влияет на рабочие характеристики и экономику процесса ЭШП. Al2O3 увеличивает удельное сопротивление шлака и способствует хорошему тепловыделению, что позволяет уменьшить объемное содержание шлака, что также снижает потери тепла из-за уменьшения площади контакта между шлаком и стенкой формы.

Шлаки иногда называют «длинными» и «короткими» шлаками, если учитывать вязкость шлака. Длинные шлаки остаются жидкими в широком диапазоне температур и, вероятно, дают тонкую шлаковую корку и, следовательно, хорошую поверхность слитка. Короткие шлаки быстро становятся вязкими при охлаждении и, вероятно, дают толстую корку шлака и плохую поверхность слитка. Высокое содержание CaF2 способствует образованию коротких шлаков, тогда как содержание SiO2 и MgO способствует образованию длинных шлаков.

Термодинамика процесса ЭПР

В случае ЭШП стали в воздушной среде происходят химические реакции, изменяющие химический состав литого слитка. Уровни некоторых элементов, таких как кобальт (Co), никель (Ni), хром (Cr), молибден (Mo), вольфрам (W) и углерод (C) остаются неизменными после переплавки. Однако содержание Si (кремний), O2 и S может изменяться от 10 % до 80 %, а содержание Al и Ti (титана) может изменяться в зависимости от условий плавки (уменьшаться или увеличиваться). Следовательно, необходимо принять некоторые меры для предотвращения потерь элементов. Этого можно добиться, используя специальные вариации ESR. Другой способ - контролировать состав шлака путем регулярных добавок к шлаку, что желательно из-за стабильных условий плавки.

Окисление элементов можно предотвратить за счет раскисления шлака во время процесса плавки, достигаемого добавками Al. Потенциал O2 шлака определяет химический состав процесса ЭШП. Это влияет на удаление серы и неметаллических включений. O2 вступает в реакцию с некоторыми элементами в стали и подавляет поглощение H2. В шлаке O2 в основном находится в виде FeO, MnO и SiO2. Для определения содержания О2 в стали необходимо найти зависимость между FeO в шлаке и О2 в переплавленном слитке. Однако из-за очень низкой растворимости FeO в шлаках CaF2 его активность очень высока. Содержание O2 можно определить с помощью термодинамического анализа реакций между O2 и активными компонентами.

Si и Mn являются элементами, которые могут вступать в реакцию с O2, присутствующим в стали и шлаке. Когда Si является самым сильным раскислителем, содержание O2 в стали определяется содержанием Si. При постоянной температуре и содержании Si в стали содержание O2 в стали выше при более высокой активности SiO2 в шлаке или при снижении основности шлака. Потери Al в переплавленном слитке невелики, особенно при высоком содержании Al2O3 в шлаке. С другой стороны, присутствие Al2O3 в шлаке снижает окисление Si. Реакция между Si в электроде и Al2O3 в шлаке также определяет окисление Al в переплавленном слитке. Следовательно, содержание Al в переплавленном слитке зависит от содержания Al2O3 в шлаке и содержания Si в электроде, температуры и химического состава стали.

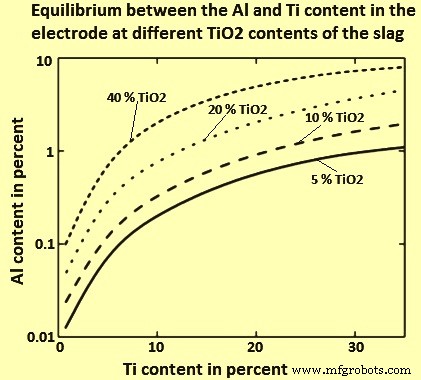

Содержание Al в переплавленном слитке снижается при использовании шлаков CaF2-Al2O3-CaO с повышенным содержанием SiO2. При использовании Al для раскисления до 15 % добавленного Al переходит в жидкую сталь. Содержание Ti в переплавленной стали зависит от содержания Al и Ti в расходуемом электроде, содержания Al2O3 и TiO2 в шлаке и потенциала O2 в газовой фазе над шлаком. Равновесие между содержанием Al и Ti в электроде при различном содержании TiO2 в шлаке показано на рис. 4. При данном содержании Al в электроде потери Ti можно минимизировать добавлением в шлак TiO2. При высоком содержании Al TiO2 в шлаке восстанавливается Al, и, следовательно, Al также регулирует соотношение Ti/TiO2.

Рис. 4. Равновесие между содержанием Al и Ti в электроде при различном содержании TiO2 в шлаке

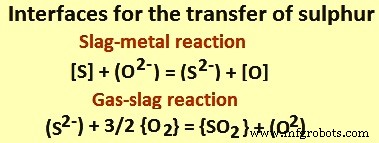

На ранних стадиях разработки процесса ЭШП удаление серы считалось одной из основных целей. Скорость десульфурации увеличивается с увеличением основности шлака. Перенос серы происходит в основном на двух границах раздела в соответствии с двумя реакциями, а именно (i) реакция шлак/металл и (ii) реакция газ/шлак (рис. 5).

Рис. 5. Интерфейсы для передачи серы

Термодинамический анализ реакций, представленных на рис. 5, показывает, что десульфурация связана с (i) концентрацией ионов O2 в шлаке, (ii) парциальным давлением O2 в газовой фазе и (iii) химическим составом сталь. Переходу серы из стали в шлак способствует высокая основность шлака и низкая концентрация О2 в стали. С другой стороны, переходу S из шлака в газ способствуют высокое парциальное давление О2 в атмосфере и низкая основность шлака. Способность шлака поглощать серу определяется его емкостью по сере. The S capacity for the CaF2-CaO-Al2O3 system increases as the CaF2 content is increased and by increasing the amount of CaO to the saturation limit.

In the case of ESR under protective inert gas atmosphere, the S remains in the slag and there is build up of the S as the process continues. In such cases, the S capacity is the ruling factor, and the slag composition is to be adjusted in order to continue its desulphurizing action to the end of the process. This means that the slag/metal ratio assumes greater importance.

Solidification and structure of the ingot

The solidification structure of the ingot produced by the ESR process is a function of the local solidification time and the temperature gradient at the liquid/solid interface. For achieving a directed dendrite primary structure, a relatively high temperature gradient at the solidification front is required to be maintained during the complete remelting period.

Macrostructure of the ingots produced by the ESR process is different from the macrostructure of conventionally cast ingots due to the different method of heat transfer and heat removal. The growth direction of the dendrites is a function of the metal pool during solidification. Thus, the gradient of dendrites with respect to the ingot axis increases with melting rate. In extreme cases, the growth of directed dendrites can come to a stop. The ingot core then solidifies non-directionally in equiaxed grains, which leads to segregation and micro shrinkage. Even in the case of directional dendritic solidification, the micro segregation increases with the dendrite arm spacing. A solidification structure with dendrites parallel to the ingot axis yields optimal results. However, this is not always possible.

A good ingot surface needs a minimum input of energy and hence, a minimum rate of melting. Increase in the rate of melting increases the difference between the gradient of the solidus and liquidus isotherms and leads to the increased pool depth. Thus, grains growth takes place in radial direction instead of vertical direction. Increasing the melting rate causes a finer grain structure and changes the growth direction of the columnar structure from the axial to radial growth and deeper liquid pool at very high melting rates. Increasing the temperature of the liquid slag also results in a coarser columnar grain structure and a reduced thickness of the refined equiaxed grain layer, both at the surface and the bottom of the ESR ingot. In spite of directional dendritic solidification, defects such as tree-ring patterns, freckles and white spots can occur in a remelted ingot.

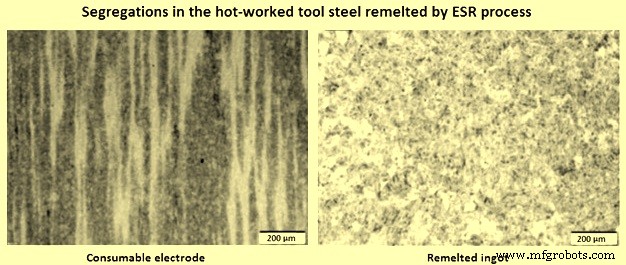

Macro-segregation and porosity structures in the middle of the ingot are usually uncommon in the ESR ingots. A major characteristic of the ESR process is its ability to produce steel with reduced micro-segregation. This is linked with the local solidification time and dendrite-arm spacing. Steel in the ESR process normally freezes in a columnar manner, which gives less micro-segregation than equiaxed structures. The greater is the temperature gradient, the smaller is the distance between the dendritic arm spacing and the lower is the chemical heterogeneity in the micro areas. In ESR process, the temperature gradients are greater than in the case of the conventional casting. Hence, the secondary dendrite-arm spacing is smaller in case of ESR process than in conventional casting of the ingots.

The effect of decreasing the segregation effect is shown in Fig 6, where a comparison of microstructures before and after ESR processing has been made for a hot-work tool steel. The microstructure in both cases is tempered martensite. The difference in segregation bands is apparent. While the segregations are evident in the consumable electrode, they are almost completely eliminated in the remelted ingot.

Fig 6 Segregation in the hot worked tool steel remelted by the ESR process

The effect of local solidification time on the dendrite spacing shows that the dendrite-arm spacing is decreased as the cooling rate is increased. Besides a more homogeneous composition and compact solidification structure, the removal of non-metallic inclusions is an important characteristic of the ESR process. In general, inclusions easily initiate micro-voids and cracks at the inclusion/steel interface, which can be the origin of fatigue fracture or other defects. Also, ESR processed steel is not an exception. Many factors influence the formation of non-metallic inclusions in ESR processed steel, including furnace atmosphere, content of inclusions in the consumable electrode, slag amount and its composition, power input, melting rate, filling ratio etc. Most of the non-metallic inclusions occur due to the reactions between O2 and the elements such as Mn (manganese), Si, and Al. Deoxidization of the slag during electroslag has an important influence on the non-metallic inclusions formation in the ESR processed ingot. It can be seen that the lowest number of inclusions is attained in ESR with the lowest viscosity and the highest interfacial tension. However, the absence of large inclusions is typical for the ESR process.

The removal of non-metallic inclusions during ESR process takes place at the tip of the electrode, where mainly absorption and dissolution of non-metallic inclusions in the slag take place. As the electrode tip is heated towards its melting point, the inclusions in the electrode are re-dissolved before the steel melts. Any other inclusions, such as larger exogenous inclusions in the electrode, are not dissolved in the solid metal and get exposed to the slag when the electrode tip becomes molten. If the slag composition is suitable, the temperature is high enough and the residence time is long enough, the non-metallic inclusions dissolve in the slag. Though, at this point there can be further reactions due to the difference in equilibrium constants, as well as the possibility of the flotation of large inclusions. The steel at this point is free from non-metallic inclusions, but can have in solution elements which produce inclusions by reaction during the freezing time (S removal reaction). The removal efficiency of inclusions increases with the reduced melting speed. It has been seen that a multi-component slag (CaF2, CaO, Al2O3, SiO2, and MgO) has a better capacity for controlling the amount of inclusions. Most non-metallic inclusions for multi-component slag are MgO-Al2O3 inclusions, while mainly Al2O3 inclusions exist when using conventional 70 % CaF2 – 30 % Al2O3 slag. Furthermore, the maximum inclusion size for multi-component slags has been found to be smaller than for conventional binary slag.

Производственный процесс

- Медленный процесс

- Процесс литья под давлением

- Что такое ЧПУ?

- Процесс термической обработки стали

- Понимание процесса сварки трением

- Понимание процесса газовой сварки

- Понимание процесса пайки

- Понимание процесса экструзии

- Понимание нетрадиционного процесса обработки

- Понимание традиционного процесса обработки