Белая жесть и процесс лужения

Жесть и процесс лужения

Лужение или лужение — это процесс тонкого покрытия листа или полосы стали оловом (Sn), и полученный продукт известен как белая жесть. Белая жесть представляет собой тонкий лист или полосу из низкоуглеродистой стали холодного обжатия, покрытую с обеих сторон технически чистым оловом. Он сочетает в себе прочность и формуемость стали с коррозионной стойкостью, паяемостью и хорошим внешним видом олова. В рамках этого широкого описания сегодня существует чрезвычайно широкий ассортимент продукции из белой жести, изготовленной специально для удовлетворения конкретных требований конечного использования.

Белая жесть широко используется для изготовления различных типов банок методом пайки или сварки. Они характеризуются привлекательным металлическим блеском. Белые жести с различной шероховатостью поверхности изготавливаются путем выбора обработки поверхности стального листа подложки. Они обладают отличной окрашиваемостью и пригодностью для печати. Печать красиво закончена с использованием различных лаков и красок. Соответствующая формуемость достигается для различных применений, а также необходимая прочность после формования за счет выбора надлежащего класса отпуска. Кроме того, соответствующая коррозионная стойкость по отношению к содержимому контейнера достигается за счет выбора надлежащей массы покрытия.

Белая жесть используется для изготовления всех типов контейнеров, таких как банки для пищевых продуктов, банки для напитков и художественные банки. Его применение не ограничивается контейнерами. Белая жесть также использовалась для изготовления деталей электрических машин и многих других продуктов.

Изготовление стальной основы и ее последующее покрытие оловом не зависят друг от друга, так что любой набор свойств стали теоретически может сочетаться с любым оловянным покрытием. Состав стали, используемой для белой жести, тщательно контролируется, и в зависимости от выбранной марки и способа ее обработки могут быть изготовлены различные типы с различной формуемостью (также известные как отпуска). Белая жесть продается из стали различной толщины, обычно от 0,15 мм до 0,6 мм.

Стальные листы могут быть покрыты оловом разной толщины. Даже две поверхности разной толщины (дифференциальные покрытия) также могут быть изготовлены для удовлетворения различных условий на внутренней и внешней поверхностях контейнера. Также производится несколько вариантов отделки поверхности для различных применений. Белая жесть имеет специальную пассивирующую обработку для стабилизации поверхности и улучшения адгезии лаков. Он также содержит очень тонкую масляную пленку, улучшающую его эксплуатационные и технологические свойства. Это масло, конечно же, совместимо с пищевыми продуктами. В результате широкое разнообразие материалов дает пользователю большую гибкость в выборе и возможность выбрать именно тот материал, который подходит для данного конечного использования.

Белая жесть и упаковка пищевых материалов

Олово присутствует в рационе только в небольших количествах в виде комплексно связанных ионов Sn(+2). Встречается в большинстве пищевых материалов. Уровни олова должны быть как можно более низкими из-за возможности раздражения желудка. Уровни обычно составляют менее 1 мг/кг (миллиграммов на килограмм) в необработанных пищевых материалах. Более высокие концентрации обнаружены в консервированных пищевых материалах из-за растворения белой жести с образованием неорганических соединений или комплексов олова. Как правило, устанавливается максимальный предел 250 мг/кг для олова в твердых пищевых продуктах в банках и максимальный уровень 200 мг/кг для жидких пищевых продуктов в банках. Хлорид двухвалентного олова разрешен в качестве пищевой добавки к консервам до 25 мг/кг (в пересчете на олово).

В настоящее время основным источником олова в рационе являются материалы, контактирующие с пищевыми продуктами, особенно выбросы из жестяных банок в кислые пищевые материалы. Жестяные банки на самом деле представляют собой стальные банки с тонким покрытием из металлического олова (белой жести). На белой жести часто имеется внутреннее покрытие на основе смолы. Белая жесть в основном используется в банках, крышках банок и крышках в основном для стеклянных бутылок и банок. Однако использование жестяных банок сокращается. Олово также используется для покрытия кухонной утвари.

Олово амфотерно, реагирует как с сильными кислотами, так и с основаниями, но относительно не реагирует с почти нейтральными растворами. Присутствие кислорода значительно ускоряет реакцию в растворе. Жесть, используемая в пищевых контейнерах, окисляется очень медленно. Содержание олова в пищевых материалах зависит от (i) того, покрыты ли жестяные банки лаком, (ii) наличия каких-либо окислителей или ускорителей коррозии, (iii) кислотности пищевого продукта в жестяной банке, (iv) как долго , и при какой температуре консервные банки хранятся перед открытием, и (v) продолжительность времени, в течение которого продукт хранится в жестяной банке после того, как она была открыта.

Окисление белой жести с последующей неизбежной миграцией образующихся ионов олова в пищевой материал представляет собой физико-химический механизм, известный как расходуемый анодный эффект, который защищает нижележащую сталь от коррозии пищевым материалом. Растворение банки защищает банку от возможного перфорирования и защищает содержимое от деградации (изменения цвета и вкуса) во время тепловой стерилизации и хранения, срок годности которых обычно составляет 2 года.

Концентрация олова в пищевых продуктах в нелакированных банках может превышать 100 мг/кг, в то время как в пищевых материалах, хранящихся в лакированных банках, содержание олова обычно ниже 25 мг/кг. Однако хранение пищевых продуктов в открытых нелакированных банках приводит к существенному увеличению концентрации олова в пищевых материалах. Консервированные овощи и фрукты в нелакированных банках составляют лишь небольшой весовой процент от общего потребления пищи, в то время как они могут составлять 85 % от общего потребления жести. Толщина лакового покрытия сильно влияет на характеристики лакированной пищевой банки.

Белая жесть — ее коррозия и использование

Для олова, полученного методом горячего погружения и гальванического покрытия, на воздухе на воздухе образуется оксидная пленка. Пленка достаточно стабильна и обеспечивает барьер для дальнейшего окисления. При значениях рН от 3 до 10 и в отсутствие комплексообразователей оксидный барьер защищает металл от попадания пищи. Однако за пределами этого диапазона рН происходит коррозия олова.

Некоторую коррозию можно ожидать от олова или оловянных покрытий, находящихся на открытом воздухе. При обычном воздействии в помещении олово защищает железо, сталь и их сплавы. Коррозию можно ожидать в местах разрывов покрытия (таких как поры) из-за гальванических пар, образующихся между оловом и нижележащей сталью через разрывы, особенно во влажной атмосфере.

Лужение является чрезвычайно рентабельным процессом, поскольку олово легкодоступно и намного дешевле. Он также обеспечивает превосходную паяемость и превосходную защиту от коррозии.

Лужение может дать беловато-серый цвет, который предпочтителен, когда желателен тусклый или матовый внешний вид. Он также может придать блестящий металлический вид, когда предпочтительнее немного больше блеска. Олово обладает приличным уровнем проводимости, что делает лужение полезным при производстве различных электронных компонентов. Олово также используется для упаковки пищевых продуктов. Из-за нескольких преимуществ олово является предпочтительным металлом для гальванических покрытий в широком спектре отраслей, таких как (i) аэрокосмическая промышленность, (ii) упаковка пищевых продуктов, (iii) электроника, (iv) телекоммуникации и (v) производство ювелирных изделий.

В процессе лужения могут образовываться оловянные усы, которые могут негативно повлиять на конечный результат. Олово имеет сильную склонность к образованию усов. Оловянные усы представляют собой небольшие острые выступы, которые могут образовываться на поверхности чистых луженых листов спустя долгое время после завершения процесса покрытия. Усы имеют диаметр от 1 мм до 2 мм и могут достигать длины около 3 мм. Усы могут нанести значительный ущерб готовой белой жести. Поскольку усы электропроводны, они могут вызвать короткое замыкание в электронных компонентах. Хотя точный механизм роста усов еще не изучен в деталях, оловянные усы могут возникать только в гальванических покрытиях из чистого олова. В профилактических целях в олово требуется добавлять свинец не менее 2 %, либо нагреть чистое оловянное покрытие выше температуры плавления олова.

Процесс лужения

Белая жесть в основном представляет собой стальной продукт, поскольку представляет собой полосу тонкой стали, покрытую оловом с обеих сторон. Таким образом, производство белой жести удобно разделить на две основные стадии, а именно (i) производство тонкой полосы или листа из низкоуглеродистой стали, имеющих требуемые размеры и механические свойства, и (ii) процесс покрытия оловом. Здесь описан только процесс покрытия оловом. Тонкая полоса или лист из низкоуглеродистой стали, на который нанесено оловянное покрытие, называется «черной пластиной».

В настоящее время большое количество относительно прочной белой жести производится методом двойного обжатия. Более тонкая, но прочная белая жесть может быть изготовлена методом двойного обжатия, что позволяет более эффективно использовать материал при изготовлении банок. После первоначальной холодной прокатки и отжига вместо дрессировки сталь подвергается второму холодному обжатию со смазкой примерно от 10 % до 50 %. Эффект деформационного упрочнения придает стали дополнительную прочность, в то время как полоса сохраняет достаточную пластичность, чтобы из нее можно было формовать крышки и корпуса банок. Окончательная толщина может составлять всего 0,12 мм, типичный диапазон составляет от 0,14 мм до 0,24 мм. Для двойного обжатия можно использовать двухклетевой или трехклетевой прокатный стан. На некоторых заводах используется мельница двойного назначения, которая может производить материал двойного обжатия и работать как обычная дрессировочная мельница. Сталь, подвергнутая двойному обжатию, обладает ярко выраженными направленными свойствами, и направление волокон всегда следует указывать и учитывать при формовании готовой белой жести.

Перед поступлением на линию лужения полоса обычно обрезается по краям и проверяется на линии подготовки рулона. Также можно установить толщиномер полосы, чтобы можно было вырезать нестандартную или нестандартную черную пластину. Рулоны оптимального веса производятся путем сварки отрезков полосы.

Существует два процесса лужения черных пластин, а именно (i) процесс горячего лужения погружением и (ii) процесс гальванического покрытия.

Процесс горячего лужения

Процесс горячего лужения представляет собой процесс погружения черной стальной пластины в ванну с чистым расплавленным оловом при температуре выше 232°C. Полученное покрытие состоит из очень тонкого интерметаллического слоя, который сначала формируется на границе основного материала и олово (например, при погружении черной пластины образуется сплав железа и олова), за которым следует слой чистого олова.

Стальная полоса, подлежащая лужению, сначала разматывается, а затем подвергается тщательной очистке и, при необходимости, циклу травления. После этого вся его поверхность смачивается подходящим для применения флюсом, обычно это стандартный коммерческий продукт. Этот флюс или «жидкость для пайки» активирует поверхность полосы при подготовке к процессу лужения. За так называемой флюсовой ванной следует ванна с нагретым оловом. Обычно это кастрюля с резистивным нагревом, но для высокой производительности можно также рассмотреть возможность использования кастрюли с индукционным нагревом. Здесь расплавленное олово выдерживается при заданной температуре, и количество энергии, отводимое полосой с покрытием, заменяется. Также можно использовать систему газового отопления, но она имеет недостатки из-за сложности монтажа.

Скорость полосы достигает 200 метров в минуту (м/мин). Оловянная ванна имеет температуру примерно от 250°С до 290°С (температура плавления олова составляет около 230°С). Учитывая относительно низкую теплопроводность олова, необходимо тщательно регулировать температуру ванны. После ванны с оловом, размер которой должен быть адекватным, ядром системы является конструкция и технологическая интеграция устройства очистки и продувки, поскольку оно имеет решающее значение для толщины и однородности покрытия по ширине и длине полосы. . Опционально воздухоочиститель может быть соединен с неразрушающим встроенным датчиком покрытия. Это образует замкнутый контур управления, обеспечивающий стабильное качество продукции. Из воздухоочистителя полоса с новым покрытием поступает в бесконтактную зону охлаждения с высокой конвекцией, а затем проходит через датчик покрытия, прежде чем снова наматывается на моталку. Специальный режим работы линии лужения в остановочном режиме обеспечивает резкое снижение брака луженого материала.

Преимущества процесса горячего лужения:(i) отсутствие отходов производственного процесса, (ii) в производственном процессе вообще не используются опасные вещества (такие как циан, свинец и т. д.), (iii) скорость покрытия очень высока ( в несколько раз выше, чем при гальванопокрытии, (iv) как толстое, так и тонкое покрытие могут быть получены примерно с одинаковой скоростью, (v) толщина слоя олова устанавливается системой воздушных ножей с компьютерным управлением, бесконтактный процесс, который обеспечивает особенно высокую поверхность качеств, (vi) оловянное покрытие и основной металл прочно связаны, так как интерметаллический слой образуется во время процесса горячего погружения, (vii) риск роста нитевидных кристаллов очень мал, поскольку процесс горячего погружения делает кристаллическую структуру олова однородной и сводит к минимуму его внутреннюю напряжение, которое сводит к минимуму риск роста усов. Преимущества горячего лужения по сравнению с гальваническим лужением включают (i) меньшую пористость, чем гальваническое покрытие, (ii) большую пластичность, чем гальванопокрытие, (iii) практически отсутствие напряжения, (iv) более экономичный чем эле cтропокрытие и (v) лучшую коррозионную стойкость, чем гальваническое покрытие. Недостатком горячего лужения является то, что толщина покрытия, получаемого при горячем лужении, не так хорошо контролируется по сравнению с толщиной покрытия, обеспечиваемого методами гальванического покрытия. Горячее лужение не следует использовать, когда требуются жесткие допуски.

Лудение гальванопокрытием

При гальванике покрываемый предмет помещают в сосуд, содержащий раствор одной или нескольких солей олова. Элемент подключается к электрической цепи, образуя катод (отрицательный) цепи, в то время как электрод, как правило, из того же металла, на который наносится покрытие, образует анод (положительный). Когда через цепь проходит электрический ток, ионы металлов в растворе притягиваются к предмету. Для получения гладкой блестящей поверхности лист с гальваническим покрытием затем кратковременно нагревают выше температуры плавления олова.

В настоящее время белая жесть практически производится только гальванопокрытием олова на стальной основе в непрерывном процессе (рис. 1). Основная причина, по которой электролужение стальной полосы заменяет процесс горячего лужения погружением, заключается в том, что оно обеспечивает очень высокую степень контроля толщины, включая разную толщину покрытия на двух сторонах стального листа. Процесс электролужения также обеспечивает более высокий выход белой жести с превосходным качеством и меньшими производственными затратами. Кроме того, с улучшением технологии нанесения покрытия и химического состава стальной основы толщина стальной основы и оловянного покрытия постепенно значительно уменьшается. В настоящее время типичная толщина покрытия находится в диапазоне от 0,1 до 1,5 мкм в зависимости от конечного использования.

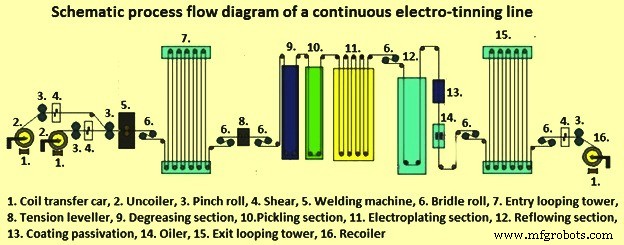

Рис. 1. Схематическая технологическая схема непрерывной линии электролужения

Существует четыре основных способа электролитического покрытия, которые можно использовать для осаждения олова. Это (i) щелочной станнат, (ii) кислый сульфат, (iii) кислый фторборат и (iv) кислый сульфонат. Станнатный процесс основан на станнате натрия или калия. Для высокоскоростных покрытий используется станнат калия, так как он имеет очень высокую растворимость по сравнению с солью натрия. Для достижения плотности тока до 1600 ампер на квадратный метр (А/кв.м) используется состав, содержащий 210 граммов на литр (г/л) станната калия и 22 г/л гидроксида калия. Концентрация станната калия может быть удвоена для достижения плотности тока 4000 А/кв.м. Эффективность анода в диапазоне от 75 % до 95 % и эффективность катода в диапазоне от 80 % до 90 % типичны для щелочного процесса.

Из всех процессов лужения щелочной процесс имеет лучшую метательную способность. Процесс не требует использования органических добавок, но должен работать при повышенных температурах (от 70°С до 90°С). Наиболее важным аспектом щелочного лужения является критическая необходимость надлежащего контроля анода. Если оловянные аноды не контролируются должным образом во время процесса покрытия, образуются грубые пористые отложения. Во время процесса покрытия на аноде должна присутствовать желто-зеленая пленка, чтобы обеспечить отличное покрытие.

Гальванические растворы на основе сульфата двухвалентного олова (от 7 г/л до 50 г/л) и серной кислоты (от 50 г/л до 150 г/л) могут давать либо яркий декоративный налет, либо матовую поверхность в зависимости от типа измельчителя зерна/ используется осветляющая система. Полуяркое матовое оловянное покрытие можно получить, используя желатин и органическое соединение бета-нафтол. В продаже имеется большое разнообразие органических отбеливателей для получения ярких декоративных прилипающих отложений из электролита на основе сульфата двухвалентного олова. Эти добавки обычно основаны на алифатических альдегидах и ароматическом амине. Усовершенствованные варианты вышеперечисленного состоят из смачивающих агентов, таких как водорастворимый полиэтиленгликоль и водорастворимое производное этилена в качестве основного отбеливающего агента. Осветляющая ванна имеет ряд преимуществ по сравнению с матовым процессом, в том числе повышенную коррозионную стойкость, меньшую пористость, устойчивость к отпечаткам пальцев, улучшенную паяемость, а также косметический вид.

Кислотный сульфатный процесс работает при температуре от 20°C до 30°C практически со 100% эффективностью анода и катода. Кислотная ванна не требует тщательного контроля анода, как в щелочной ванне станната, но требует добавления органических добавок. Однако рассеивающая способность кислотной ванны обычно меньше по сравнению со щелочным станнатным процессом.

Другой процесс кислотного покрытия на основе фторбората олова (от 75 г/л до 115 г/л) и борфтористоводородной кислоты (от 50 г/л до 150 г/л) предназначен для покрытия чистого матового олова. Основное преимущество этого процесса по сравнению с сульфатом олова заключается в том, что он может работать при гораздо более высоких плотностях катодного тока, до 10 000 А/м2 (в перемешиваемых растворах для покрытия). Желатин и бета-нафтол обычно используются в качестве измельчителей зерна в этом процессе, который работает в диапазоне температур от 20°C до 30°C. Эффективность анода и катода составляет около 100 %.

В последнее время все большее распространение получают составы для лужения на основе метансульфокислоты (от 15 до 25 % по объему), поскольку растворы требуют простой обработки отходов, не содержат фторидов или бора и менее коррозионно-активны, чем электролиты на основе борфтористоводородной кислоты. Метансульфоновые электролиты, как и фтороборатные ванны, могут удерживать высокие концентрации металла в растворе (до 100 г/л олова), что позволяет производить покрытие на высоких скоростях. Основным недостатком метан-сульфокислотного процесса является его высокая стоимость химической подготовки.

Все кислые электролиты для лужения, упомянутые выше, осаждают олово из двухвалентного состояния (+2) по сравнению с состоянием +4 для щелочных растворов станната. Таким образом, кислотные процессы осаждают олово в два раза быстрее, чем станнатный процесс, и работают практически со 100% эффективностью катода. Процессы с кислотным оловом легче контролировать и поддерживать, чем с раствором станната. Их дополнительное преимущество заключается в том, что они работают при температуре окружающей среды.

При рассмотрении технологического процесса в непрерывной линии электролужения (рис. 1) рулоны черного листа подаются на линию лужения, загружаясь на разматыватель. Для непрерывной работы необходимы два разматывателя. Задний конец обрабатываемого рулона приваривается к головному концу следующего обрабатываемого рулона, что требует неподвижности двух рулонов во время сварки. Чтобы избежать остановки во время сварки, линии оснащены петлевыми башнями или аккумуляторами, которые могут вмещать различное количество размотанного черного листа (часто до 600 метров). Современные линии электролужения включают в себя боковые триммеры после накопителя, чтобы обрезать полосу до нужной ширины. Кроме того, многие линии теперь включают в себя устройства для выравнивания натяжения или растяжения, которые применяют контролируемое натяжение по всей полосе для устранения искажений.

В непрерывных линиях электролужения время очистки очень короткое (от 1 до 2 секунд). Следовательно, существует потребность в эффективной очистке полосы черной пластины. Эта потребность удовлетворяется за счет использования электролиза для химического растворения остатков прокатного масла и других органических загрязнителей. Сильный ток, пропускаемый во время электролиза, приводит к образованию газов на поверхности полосы. Это приводит к подъему грязи и остатков с полосы. Чистящее средство обычно представляет собой 1-5-процентный раствор в воде смеси фосфатов, смачивающих агентов и эмульгаторов на основе гидроксида/карбоната натрия. Температура обычно находится в диапазоне от 80°C до 90°C с плотностью тока 1000 А/кв.м, что обычно достаточно.

После очистки полосу тщательно промывают, лучше всего в горячей воде (70°С) с использованием струй высокого давления. Травление удаляет слои оксида и ржавчины и оставляет поверхность протравленной для лучшего осаждения олова. Во время процесса полоса обычно делается анодной, а затем катодной с плотностью тока в диапазоне от 500 А/кв.м до 3000 А/кв.м.

На участке лужения могут использоваться различные типы электролитов. Гальванические ячейки состоят из ряда вертикальных резервуаров, через которые полоса проходит змеевидным образом. Количество используемых проходов гальванического покрытия, длина анода и ширина полосы определяют эффективную площадь гальванического покрытия. Это, вместе с доступным током покрытия, определяет максимальную скорость линии для конкретного веса покрытия. Современные линии лужения достигают скорости 600 м/мин и более при стандартной ширине полосы от 1000 мм до 1250 мм. Стальная полоса проходит через резервуары с помощью направляющих роликов, расположенных на дне резервуаров, и направляющих роликов с обрезиненными прижимными роликами вверху. Они собирают электролит с полосы и возвращают его в гальваническую ячейку. Проводящие валки должны иметь хорошую электропроводность и низкое контактное сопротивление между валком и мокрой полосой. Эти валки обычно изготавливаются из стали, покрытой медью, а затем хромом.

Каждый резервуар для покрытия имеет четыре анодные шины и четыре группы анодов, по одному на каждую сторону нижнего и верхнего проходов полосы. Традиционно аноды изготавливаются из олова чистотой 99,9 % и имеют ширину 76 мм, толщину 50 мм и длину около 1,8 м. Анод изнашивается в процессе и заменяется, когда его толщина уменьшается примерно на 70 %. Изношенный анод удаляется с одного конца батареи, а новый вставляется с другого, а остальные перемещаются, чтобы освободить место. В последние годы все большую популярность приобретают инертные аноды из титана, покрытого оксидом платины или иридия. Компания Nippon Steel первой применила инертные аноды в линии электролужения. В этом случае ионы двухвалентного олова производятся в автономном режиме на генераторной установке, в которой кислород под высоким давлением барботируется через раствор электролита, содержащий шарики чистого олова, растворяя олово и создавая новый электролит.

Инертные аноды располагаются параллельно стальной полосе в фиксированном положении. Нет необходимости в частой замене этих анодов. Это приводит к минимальным изменениям толщины оловянного покрытия по ширине полосы. Регулируемые краевые маски обеспечивают правильную ширину анода, чтобы избежать накопления олова на краях полосы. Поскольку нет необходимости отливать и заменять оловянные аноды, использование инертных анодов также снижает потребность в рабочей силе.

Также использовалась альтернативная система параллельных оловянных анодов. В этой системе анодные перемычки располагаются параллельно полосе и нагружаются обычными оловянными анодами. Блок анодов расположен близко к полосе, что снижает требуемое начальное напряжение. По мере того как аноды медленно растворяются, напряжение увеличивается для поддержания заданного тока. Когда аноды уменьшены до заданной толщины, заменяется весь блок. Утверждается, что эта система обеспечивает такой же контроль толщины олова, как и с инертными анодами.

В конце секции покрытия находится секция контроля вытягивания, которая по существу удаляет остатки электролита с полосы для последующего восстановления. Олово осаждается в виде беловатого налета со слабым металлическим блеском. Там, где это необходимо, плавление осуществляется индукционным или резистивным нагревом (или их комбинацией) для получения яркого зеркального покрытия. При резистивном нагреве сильный переменный ток пропускается через полосу через направляющие ролики. При индукционном нагреве полоса проходит через ряд медных катушек с внутренним охлаждением, через которые проходит ток высокой частоты. Наведенный вихревой ток и гистерезисные потери нагревают полосу и расплавляют оловянное покрытие. Этот процесс плавления в потоке повышает коррозионную стойкость продукта за счет образования слоя инертного сплава олова и железа.

Перед плавлением в потоке пластину флюсуют путем обработки разбавленным электролитом или запатентованными химическими веществами, чтобы предотвратить появление поверхностных дефектов на пластине. Расплавленная жесть имеет на поверхности тонкую пленку оксида олова, которая, если ее не обработать, может расти во время хранения. Для улучшения стойкости к потускнению и способности к лакированию на полосу наносится химическая или электрохимическая пассивация. Наиболее распространенная форма пассивации включает катодную обработку при температуре от 50°С до 85°С в растворе дихромата или хромовой кислоты, содержащем 20 г/л дихромата (другие виды обработки, которые в настоящее время редко используются, включают использование фосфатов или карбонатов). Эта обработка создает сложный слой хрома и его гидратированных оксидов, который препятствует росту оксидов олова, предотвращает пожелтение, улучшает адгезию краски и сводит к минимуму окрашивание соединениями серы. Перед нанесением масла жесть должна быть тщательно высушена. Промасливание диоктилсебацинатом или ацетилтрибутилцитратом осуществляется в процессе электростатического распыления.

Контроль качества осуществляется путем контроля на линии перед откаткой и включает в себя проверку толщины полосы, обнаружение проколов и толщины жести.

Существует еще один процесс электролужения, в котором используются горизонтальные, а не вертикальные емкости для покрытия. Эта конфигурация вместе с используемой высокой плотностью тока (6500 А/кв. м) позволяет использовать линии с высокой скоростью, обычно превышающей 600 м/мин. Гальванические ванны расположены на двух ярусах, на каждом уровне которых находится до 18 гальванических ванн (длиной 1,8 м и глубиной 300 мм) с блоками небольших анодов, поддерживаемых проводящими угольными опорами, над которыми проходит полоса. Аноды выступают примерно на 130 мм за край полосы, а опоры наклонены под углом по ширине резервуара, что обеспечивает постоянное расстояние между поверхностями полосы и анода для анодов постепенно уменьшающейся толщины. На входе и выходе каждого уровня покрытия и между соседними отдельными ячейками покрытия полоса проходит между парой валков, причем верхний проводящий вал называется катодным валком. Олово покрыто на нижней стороне первой колоды. Затем сталь поворачивается на 180 градусов и поступает на вторую площадку, где другая сторона покрыта металлом.

pH этой системы (около 3) высок для кислотной системы, но в ванну не добавляется свободная кислота. Ванна содержит хлорид олова (около 35 г/л в виде Sn 2+), фториды натрия и калия, хлорид натрия и гидрофторид калия вместе с органическими добавками, такими как полиалкиленоксиды или нафталинсульфокислота. Электролит постоянно циркулирует в системе, переливается через торцы баков и рециркулирует. В нижней деке электролит распыляется на верхнюю часть полосы, чтобы смочить ее. После нанесения покрытия полоса проходит через промывочные баки, отжимные валки и сушилку горячим воздухом, расположенные на верхней третьей деке. В этом процессе проточное плавление обычно осуществляется индукционным нагревом. Электролит содержит фторборат олова (30 г/л в виде Sn 2+), фторборную кислоту и борную кислоту для предотвращения гидролиза фторборат-ионов. Также используются фирменные присадки. Утверждается, что эти линии могут работать в более широком диапазоне плотности тока, что обеспечивает большую гибкость линии. Хотя первые линии, которые должны были быть построены, были горизонтальными, более поздние линии были вертикальными, содержали до 16 резервуаров для гальваники и работали со скоростью линии 640 м/мин или выше.

При производстве белой жести изготовление стальной основы и нанесение оловянного покрытия не зависят друг от друга, так что теоретически любое оловянное покрытие или комбинация покрытий могут быть нанесены на любую стальную основу. Таким образом, диапазон материалов, классифицируемых как белая жесть, может исчисляться многими тысячами, и на самом деле белая жесть доступна в большем количестве качеств, чем практически любой другой продукт из тонколистового листового металла. На практике диапазон толщины стальной основы составляет от 0,13 мм до 0,60 мм, а оловянного покрытия - от 0,5 г/кв.м до 15,2 г/кв.м олова на поверхность. Существуют международные и национальные стандарты, в которых указаны диапазоны и допуски для различных характеристик, а также методы их проверки.

Производственный процесс

- Закаленные и отпущенные арматурные стержни

- Факторы, влияющие на агломерацию и процесс агломерации

- FASTMET и FASTMELT Процессы производства чугуна

- Производство жести и стали без содержания олова

- Железорудные окатыши и процесс окомкования

- Производственный процесс Значение и типы

- Услуги по шлифованию поверхностей:процесс и точность

- Методы фрезерования с ЧПУ и станки

- Процесс горячей и холодной прокатки

- Понимание процесса обработки и станка