Эпоксидное покрытие стали, связанное плавлением

Сварочное эпоксидное покрытие стали

Эпоксидное покрытие с плавлением (FBE) для стальных материалов представляет собой однокомпонентное термоотверждаемое термоотверждаемое порошковое эпоксидное покрытие без грунтовки, предназначенное для обеспечения максимальной защиты стальной подложки от коррозии. Это покрытие из очень быстро отверждающегося термореактивного защитного порошка, использующего тепло для расплавления и прилипания материала покрытия к стальной основе. Он основан на специально подобранных эпоксидных смолах и отвердителях. Состав эпоксидной смолы соответствует требованиям, предъявляемым к защите стали в качестве антикоррозионного покрытия. Термоотверждаемые покрытия FBE на 100 % состоят из термореактивных материалов, которые обеспечивают прочную связь с металлической поверхностью в результате химической реакции с выделением тепла. Покрытия FBE можно наносить с помощью псевдоожиженного слоя, флокирования (воздушного распыления) или электростатического распыления.

Покрытие FBE широко используется для покрытия стальных труб, фитингов, насосов и клапанов, используемых для передачи нефти, газа, шлама и воды. Типичные изделия с покрытием FBE показаны на рис. 1. Покрытие FBE используется для подземных трубопроводов с 1960-х годов. Он имеет хороший послужной список для подземных трубопроводов. Он также используется для покрытия стальных арматурных стержней, используемых в строительстве мостов, дорог и зданий, чтобы предотвратить коррозию при заделке в бетон.

Рис. 1. Изделия с покрытием FBE

Особенности и преимущества покрытий FBE включают (i) защиту от коррозии в суровых условиях, (ii) продуктивное применение благодаря быстрому отверждению, (iii) не оседает, не имеет текучести на холоде и не размягчается при хранении, что обеспечивает длительный срок службы. хранения, (iv) имеет малый вес, (v) имеет хорошую химическую стойкость, (vi) безопасен для окружающей среды, поскольку не содержит летучих органических соединений (ЛОС), (vii) устойчив к катодному отслоению, (viii) обладает высокой адгезией и ударной вязкостью, и (ix) легко ремонтируется.

Система покрытия FBE представляет собой активируемую нагреванием, химически отверждаемую систему покрытия, которая наносится на предварительно нагретый стальной материал, подлежащий покрытию. Типичный состав покрытий FBE состоит из эпоксидной смолы, отвердителя, катализатора, ускорителя, армирующего пигмента и регулирующих агентов, которые регулируют текучесть и стабильность. В покрытии FBE категория смолы представляет собой смолу типа «эпоксидная смола». Эти компоненты контролируют проницаемость, твердость, цвет, толщину, сопротивление продавливанию и т. д., а также другие характеристики. Стандартный диапазон толщины покрытий FBE составляет от 250 микрометров до 500 микрометров, который может варьироваться в зависимости от условий эксплуатации. Расплавленный порошок становится твердым покрытием в течение нескольких секунд после нанесения покрытия. Покрытия FBE обычно используются в сочетании с катодной защитой. В большинстве случаев отслоившиеся участки под покрытием FBE защищены катодной защитой.

Материалы покрытия FBE

Покрытия FBE представляют собой термореактивные полимерные покрытия. Название «эпоксидная смола с плавлением» связано с перекрестным связыванием смолы и методом нанесения, который отличается от обычной краски. Компоненты смолы и отвердителя в составе сухого порошка FBE остаются непрореагировавшими при нормальных условиях хранения. При типичных температурах нанесения покрытия, которые обычно находятся в диапазоне от 180°C до 250°C, содержимое порошка плавится и переходит в жидкую форму. Жидкая пленка FBE смачивается и растекается по стальной поверхности, на которую она нанесена, и вскоре становится твердым покрытием благодаря химическому сшиванию при нагревании. Этот процесс известен как соединение плавлением. Происходящая в этом случае химическая реакция сшивки является необратимой. После отверждения покрытие никоим образом не может быть возвращено в исходную форму. При дальнейшем нагреве покрытие также не плавится, поэтому оно известно как термореактивное покрытие.

Постоянно разрабатываются новые технологии, направленные на оптимизацию свойств покрытий FBE для повышения их полезности. Стехиометрическое соотношение необходимо контролировать с помощью равновесия между отверждающей группой и эпоксидной группой. Например, увеличение количества отвердителя может снизить плотность поперечных связей и повысить гибкость при одновременном снижении химической стойкости.

Ударопрочность или твердость зависят от плотности поперечных связей. Более высокие плотности могут быть достигнуты с использованием отвердителей с низкой молекулярной массой, которые имеют плотно сшитые структуры. Добавление нереакционноспособных разбавителей может нарушить эту структуру, что сделает конечный продукт более гибким, но менее прочным.

Механическая адгезия - это сила захвата, возникающая из-за шероховатости стальной подложки (т.е. выступов и впадин). Изменение профиля поверхности с круглого на угловатый и увеличение глубины впадин может улучшить этот тип сцепления. Полярная адгезия — это водородная связь между стальной подложкой и эпоксидным покрытием.

Химические связи образуются за счет совместного использования электронов группами на стальной подложке и эпоксидной смоле. Эти связи, безусловно, самые прочные и вносят наибольший вклад в адгезию. Такие группы, как азот и кислород, могут связываться с железом и кремнеземом.

Покрытие FBE и коррозия

Покрытия FBE обычно уменьшают коррозию стальной подложки, подвергаемой воздействию электролита, двумя способами, а именно:(i) они действуют как физический барьерный слой для контроля проникновения вредных частиц, и (ii) они могут служить резервуаром для ингибиторов коррозии для защиты от коррозии. помогают стальной поверхности сопротивляться воздействию агрессивных веществ, таких как анионы хлора.

Покрытие FBE обеспечивает физический барьер и, таким образом, предотвращает контакт стальной подложки с влагой, кислородом и ионами хлора. Кроме того, будучи диэлектрическим покрытием, покрытие FBE препятствует потоку электронов и ионов между металлом и электролитом, тем самым препятствуя переносу заряда между анодом и катодом.

Коррозионный контроль покрытия FBE зависит от способности покрытия обеспечивать барьер против воды, кислорода, хлоридов и других агрессивных элементов, которые предотвращают проникновение через пленку покрытия и воздействие на стальную основу. Существуют критические свойства, необходимые для защиты от коррозии в покрытиях FBE, которые включают адгезию и смачивающую способность стали с покрытием. Снижение адгезионной прочности увеличивает скорость процесса расслоения. Исследование отслоения покрытий FBE в среде, моделирующей пористый раствор, позволило предположить механизм отслоения, как показано ниже.

- Время задержки перед началом наблюдаемого процесса расслаивания может зависеть от проникновения воды через покрытие НЭП в межфазную или межфазную область покрытия/подложки.

- Отслоение покрытия НЭП от стальной подложки в основном вызвано гидроксильными ионами.

- Скорость отслоения НЭП контролируется процессами переноса от пор в покрытии и вдоль границы отслоившегося покрытия/подложки к фронту отслоения.

- Место нарушения адгезии покрытия находится в межфазной или межфазной области покрытия/подложки.

- Скорость отслоения НЭП в условиях, близких к пассивным, контролируется миграцией ионов гидроксила из объемного внешнего раствора к фронту отслоения покрытия/подложки.

- Скорость отслоения НЭП в условиях подпленочной коррозии контролируется перемещением гидратированных катионов к катодному участку.

Процесс нанесения покрытий FBE

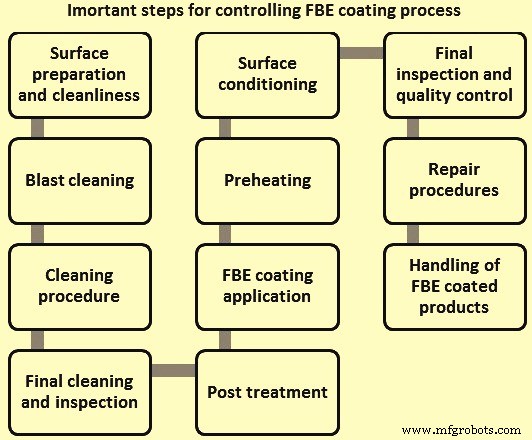

Важные этапы, которые необходимо контролировать в процессе нанесения покрытий FBE (рис. 2), включают (i) подготовку и чистоту поверхности, (ii) пескоструйную очистку, (iii) процедуру очистки, (iv) окончательную очистку и проверку, (v) кондиционирование поверхности, (vi) предварительный нагрев, (vii) нанесение покрытия FBE, (viii) последующая обработка, (ix) окончательная проверка и контроль качества, (x) процедуры ремонта, (xi) обращение с продуктом с покрытием FBE. Общее время, прошедшее между действиями по подготовке поверхности, состоящими из этапов (i) - (v), должно быть сведено к минимуму, чтобы избежать образования оксидов на поверхности. Окисление стали перед нанесением покрытия в любой из его видимых форм недопустимо. Визуальное образование таких оксидов приводит к повторению мероприятий по подготовке поверхности стали перед нанесением покрытия.

Рис. 2. Важные этапы управления процессом нанесения покрытия FBE

Подготовка и чистота поверхности – Надлежащее внимание к очистке и подготовке поверхности стальной подложки перед абразивной очисткой оказывает значительное влияние на конечное качество готового покрытия FBE. Основными элементами предварительной очистки являются (i) удаление поверхностных загрязнений, (ii) разрыхление прокатной окалины (на свежепрокатной стали) и (iii) удаление инея и влаги.

Сталь, на которую наносится НЭП, может быть загрязнена солями, смазкой, маслом и другими вредными веществами. Эти видимые и невидимые поверхностные загрязнения стального материала могут иметь место во время транспортировки, погрузочно-разгрузочных работ и хранения. Важно, чтобы все эти загрязнения были удалены до первого этапа абразивной очистки. Если не удалить загрязняющие вещества, это может привести к загрязнению абразивной среды, что ухудшит характеристики последующего покрытия НЭП. Глубоко внедренные соли и некоторые органические загрязнители, если их не удалить полностью, вызывают нарушения адгезии и проблемы с образованием пленки. Следовательно, эти материалы должны быть удалены очисткой растворителем, промывкой моющим средством или очисткой паром. На стальной поверхности не должно оставаться следов, которые могут повлиять на адгезию. Желательно предварительно нагреть стальной материал перед пескоструйной очисткой до температуры не менее чем на 5 градусов выше точки росы.

Дробеструйная очистка – Целью абразивоструйной очистки является получение чистой поверхности с угловатым профилем поверхности со средней глубиной профиля от 50 микрометров до 100 микрометров. Поверхность должна быть очищена как минимум до состояния «почти белый металл». Это может быть достигнуто наиболее эффективно с помощью дробеструйного оборудования центробежного типа, использующего стальную крошку в качестве абразивной среды. Остатки абразива следует удалить сжатым воздухом или любым другим подходящим способом. Рабочая абразивная смесь должна содержаться в чистоте от загрязнений. Стальная крошка должна иметь твердость от 50 по шкале Роквелла до 60 по шкале Роквелла. Твердость частиц и размер частиц используемой стальной крошки необходимо постоянно контролировать путем просеивания, чтобы обеспечить профиль поверхности после очистки. Для стабильной обработки поверхности стабилизированная рабочая смесь должна поддерживаться частыми небольшими добавками нового абразива, соизмеримыми с расходом, при этом следует избегать нечастых больших добавок.

Процедура очистки – При наличии двух дробеструйных камер дробь можно использовать в первой камере для предварительной очистки, а дробь – во второй камере. Нежелательно смешивать дробь и дробь в одном патроннике. При работе одноструйной установки желательно использовать только стальной песок.

Первым этапом очистки является установление базовой чистоты. Он также выявляет дефекты материала, такие как осколки, заусенцы, расслоения, струпья и выбоины. Для исправления этих дефектов следует использовать дисковую шлифовку или другие подходящие методы. При наличии серьезных дефектов стальной материал должен быть забракован на этом этапе.

Следующим этапом является второй процесс абразивной очистки с использованием стальной крошки в качестве среды, имеющей твердость от 50 до 60 единиц по шкале Роквелла. Основная цель этого этапа — достижение конечной желаемой чистоты и желаемого профиля анкера. Часто для достижения наилучших результатов требуется только легкая струйная обработка, если первая стадия была выполнена эффективно. Независимо от типа операции важно, чтобы центробежные колеса имели достаточную мощность и были правильно расположены для достижения высокого качества и эффективности очистки. Остатки абразива следует удалить сжатым воздухом или другим подходящим способом. Необходимо использовать абразивный материал хорошего качества и регулярно пополнять его, чтобы обеспечить сбалансированную рабочую смесь.

Окончательная очистка и осмотр – После абразивной очистки и перед нанесением покрытия поверхность, подлежащая покрытию, должна быть тщательно осмотрена на наличие дефектов металла, которые могут повлиять на нанесение покрытия, т. Всю абразивную пыль необходимо удалить, как правило, с помощью пылесоса или воздушного ножа, а уровень чистоты периодически проверяют, прижимая прозрачную клейкую ленту к стальной поверхности и осматривая нижнюю сторону на наличие частиц грязи. Очень важно, чтобы был достигнут требуемый профиль анкера. Профиль должен быть угловатым, но не должен иметь «подрезов», которые могут возникнуть в результате чрезмерной очистки, неправильного абразива или неправильного положения центробежных колес. Все операции по нанесению покрытия FBE требуют качества пескоструйной обработки «почти белого металла». В большинстве случаев опытный оператор может визуально распознать требуемый стандарт с помощью визуальных стандартов.

Кондиционирование поверхности – Иногда требуется использовать химическую предварительную обработку поверхности стали. Это необходимо из-за наличия растворимых солей, остающихся на поверхности стали. Предварительная химическая обработка имеет еще одно преимущество – смывание остатков пыли. Было обнаружено, что слабый раствор фосфорной кислоты в воде хорошо работает. Очень важно и критично для успеха этой предварительной обработки, чтобы оставшаяся кислота была удалена путем тщательной промывки водой сразу после обработки. Вода для ополаскивания должна быть либо обратного осмоса (RO), либо деионизированной воды.

Кислотная промывка обязательна, если сталь подвергалась коррозионному воздействию в присутствии хлорид- или сульфат-ионов перед обработкой на установке для нанесения покрытий. Распространенной причиной этого является воздействие соленой воды при хранении стали в прибрежной зоне или в атмосфере, содержащей SO2 или промышленный CO2, или из-за морской транспортировки стали от сталелитейного завода к заводу по нанесению покрытий. В этих условиях образуются соли двухвалентного железа, которые остаются на поверхности стали, особенно в язвах, даже после обычной абразивной очистки.

Хорошим тестом для установления присутствия солей двухвалентного железа является использование феррицианида калия или тестов на фенантролин. Любая сталь, в которой присутствуют соли двухвалентного железа, должна быть соответствующим образом обработана. Надлежащая обработка поверхности гарантирует, что на стальной поверхности не останется вредных загрязнителей, возникающих в результате транспортировки или работы на заводе по нанесению покрытий. Дополнительное улучшение характеристик покрытия может быть достигнуто путем обработки чистых стальных поверхностей раствором хромата перед окончательным предварительным нагревом. Раствор хромата в воде наносится путем равномерного распределения раствора по поверхности стали. Нанесение раствора производится резиновым ракелем или кистью. Если процесс хорошо контролируется, сток материала отсутствует. Важно, чтобы любые отходы собирались для надлежащей утилизации в соответствии с требованиями местного законодательства.

Предварительный нагрев

Правильный нагрев стали является одним из наиболее важных шагов в успешном применении покрытий FBE. Сталь должна достичь соответствующей температуры нанесения, рекомендованной поставщиком материала покрытия FBE для достижения оптимальных характеристик покрытия FBE. Температура предварительного нагрева может варьироваться в зависимости от сорта материала. Температура металла ни в коем случае не должна превышать 275°С, так как это может привести к металлургическим или поверхностным дефектам. Сильное посинение или потемнение стальной поверхности является одним из признаков чрезмерного нагрева. С введением сталей высоких марок вводятся дополнительные ограничения по максимальной температуре нагрева.

Приемлемыми источниками тепла являются (i) газовое лучистое тепло, (ii) газовое прямое пламя и (iii) электрическая индукция. Важно, чтобы системы газового отопления были хорошо отрегулированы, чтобы продукты неполного сгорания топлива не оседали на поверхности стали. Атмосфера печи должна быть такой, чтобы чистая стальная поверхность не загрязнялась. При индукционном нагреве важно, чтобы для обеспечения глубокого нагрева использовалась соответствующая частота. Следует избегать интенсивного нагревания кожи. Для стабильного нагрева обычно требуется несколько индукционных катушек, особенно в случае толстых стальных материалов.

Для достижения наилучших результатов необходимо поддерживать равномерную температуру стали на указанных уровнях. Температура должна контролироваться на входе в камеру покрытия. Температурные палочки (Tempilstiks) используются чаще всего и могут быть очень эффективными при использовании опытными операторами. Инфракрасный пирометр является удовлетворительным средством контроля, но требует регулярной калибровки для обеспечения точности измерений.

Нанесение покрытия FBE

Нанесение порошкового покрытия FBE лучше всего выполнять электростатическим распылением с помощью пистолетов-распылителей. Важно, чтобы использовалась подача псевдоожиженного порошка и подходящая система регенерации. Количество используемых пистолетов для нанесения может варьироваться в зависимости от требуемой толщины пленки и размеров стального материала. Когда пистолеты правильно настроены, обычно в пороховой камере относительно мало избыточного распыления. Важными моментами, которые следует учитывать, являются:(i) стальной материал должен быть хорошо заземлен на протяжении всего его прохождения через камеру для нанесения покрытия, (ii) должен поддерживаться надлежащий заряд распыляемого порошка (обычно в диапазоне от 50 кВ до 100 кВ). ) и (iii) пистолеты-распылители должны располагаться в камере для нанесения покрытия соответствующим образом, чтобы обеспечить равномерное напыление порошка.

Пистолеты-распылители должны находиться на таком расстоянии от поверхности стального материала, чтобы оптимально использовать электростатические свойства и обеспечить минимальное избыточное распыление. Это расстояние, вероятно, составляет от 125 мм до 250 мм от поверхности стального материала и в некоторой степени зависит от давления, необходимого для равномерной транспортировки порошка по линии. В качестве отправной точки распылительные пистолеты располагаются на расстоянии 200 мм от стального материала. Затем выполняется регулировка в соответствии с требованиями к толщине пленки, размеру стального материала и скорости линии.

Трубка подачи порошка должна иметь подходящий диаметр (обычно 12 мм или больше) и длину, насколько это возможно, с минимальными ограничениями между распылителями и псевдоожиженным слоем. Следует избегать гравитационного воздействия на поток порошка по трубе путем тщательной прокладки подводящей трубы. Неправильная регулировка также может привести к более серьезной проблеме засорения пистолета-распылителя. Это также может быть вызвано тем, что пистолеты-распылители находятся слишком близко к горячей поверхности, либо частично отвержденным избыточным распылением, попадающим в диффузоры. Правильный дизайн и выбор диффузоров могут свести к минимуму проблемы.

Наилучшее расположение пистолетов-распылителей — сбоку от вращающегося стального материала, при этом стальная поверхность движется вверх. Это сводит к минимуму вредное воздействие лучистого тепла и засорения пистолета. Скорость осаждения необходимо регулировать, чтобы обеспечить стабильное наращивание требуемой пленки и не заливать стальной материал. Необходимо провести испытание для измерения необходимой подачи порошка для данного размера материала и скорости. Эта информация может использоваться для определения эффективности осаждения и эффективности настроек оборудования.

Важно, чтобы воздух, используемый в камере для нанесения покрытий и вспомогательных системах, был сухим и чистым. Влага может вызвать как проблемы с осаждением, так и дефекты покрытия, такие как пористость и поры. Серьезные проблемы могут возникнуть из-за загрязнения воздуха маслом. Помимо дефектов покрытия, загрязнение маслом является основной причиной ударного плавления, которое может привести к засорению системы и неравномерному распылению. Избыточная пористость также может быть вызвана высокой скоростью осаждения порошка. Также следует избегать чрезмерного электростатического заряда, так как это может вызвать обратную ионизацию и возможные дефекты пленки. Неправильное расположение может привести к образованию спиралей или полос на поверхности.

В системах регенерации желательны сита размером 60 или 80 меш для устранения слишком крупных частиц. Для просеивания нового порошка более желательны сита размером 50 или 60 меш. Магнитные сепараторы должны использоваться в системе подачи порошка для удаления металлических примесей. Камера нанесения покрытия должна быть оборудована соответствующими системами обнаружения пожара и взрыва.

Постобработка – Для достижения оптимальных механических и защитных свойств закалка должна происходить после полного отверждения покрытия. Требуемое минимальное время зависит от температуры предварительного нагрева и размера материала. Необходимо смачивать передающие колеса, чтобы свести к минимуму «трекинг».

Окончательная проверка и контроль качества – Для получения качественного покрытия необходима тщательная проверка и согласование с другими этапами нанесения. Инспекцию следует рассматривать как часть операции по управлению технологическим процессом, а не только как точку принятия решения об одобрении или отклонении покрытий. При правильном выполнении каждого этапа обработки гарантируется высокое качество покрытия. Регулярные тесты контроля качества, которые должны проводиться во время нанесения, включают проверку толщины пленки, обнаружение дефектов и отверждение.

Отверждение эпоксидного слоя обычно оценивается с помощью теста на истирание MEK (испытание на стойкость к растворителям) для быстрой онлайн-оценки и подтверждается оценкой температуры стеклования DSC (дифференциальный сканирующий колориметр). Также периодически проводятся долгосрочные тесты, чтобы убедиться, что система работает оптимально. К ним относятся, помимо прочего, (i) замачивание в горячей воде, (ii) испытание на удар, (iii) испытание на катодное отслоение и (iv) испытание на гибкость

Процедуры ремонта – Все дефекты покрытия, обнаруженные при осмотре, должны быть устранены. Там, где сталь оголена, ее необходимо отремонтировать с помощью двухкомпонентного эпоксидного ремонтного состава со 100 % содержанием твердых частиц. Запрещается использовать термопластичные пластыри.

Точечные отверстия (дефекты диаметром менее 1 мм) не требуют дополнительной подготовки поверхности. Ремонтируемый материал должен быть очищен от грязи и поврежденного или отслоившегося покрытия. Края исходного покрытия должны быть отшлифованы вокруг покрываемой области на расстоянии 15–25 мм от точечного отверстия, и вся пыль должна быть вытерта перед нанесением заплатки. Файлы использовать нельзя.

Большие пропуски (до максимального размера 80 мм) требуют подготовки поверхности стали. Любой открытый металл должен быть обработан для удаления загрязняющих веществ, таких как продукты коррозии, соли, грязь и т. д., с использованием абразивоструйной очистки или других средств. Покрытие FBE также должно быть отшлифовано вокруг покрываемых участков на расстоянии 15–25 мм от края праздника, и вся пыль должна быть удалена перед нанесением заплаточного покрытия. Заплаточное покрытие должно быть нанесено в соответствии с рекомендациями поставщика материала для покрытия FBE минимальной толщиной 0,65 мм с перекрытием существующего прочного покрытия не менее чем на 25 мм.

Участки со свежезаплатой должны полностью застыть в соответствии со спецификациями поставщика материала для покрытия FBE, прежде чем приступить к работе с этими участками. После отверждения все заплаты визуально осматривают и прокалывают электродом-палочкой из тонких латунных вискеров при напряжении не менее 4000 вольт/мм и испытывают на адгезию путем подъема ножа. Использование детектора мокрой губки, настроенного на параметры, рекомендованные поставщиком покрытия FBE, также допустимо. Отремонтированный материал не должен иметь дефектов и не должен отслаиваться при поднятии ножом.

Обращение с продуктом с покрытием FBE – Необходимо бережное обращение со сталью с покрытием, чтобы избежать механических повреждений при штабелировании, погрузке, транспортировке, натяжке и спуске. Все стрелы, крюки, зажимы, вилы, опоры и салазки, используемые при перемещении или хранении материала с покрытием, должны быть сконструированы и обслуживаться таким образом, чтобы предотвратить любое повреждение материала или покрытия. Основные требования:(i) все точки контакта должны быть снабжены мягкими накладками, а для подъема стального материала с покрытием должна использоваться траверса для распределения груза, (ii) при штабелировании следует использовать разделители, (iii) стальной материал с покрытием всегда следует поднимать, а не тянутся, и (iv) следует избегать столкновений концов материала.

Преимущества и недостатки покрытий FBE

Преимущества покрытия FBE включают (i) поскольку покрытие выполняется на линиях покрытия, достигается лучший контроль качества, (ii) процесс обеспечивает равномерную толщину покрытия, (iii) хорошее сцепление покрытия со сталью, поскольку FBE имеет очень хорошие адгезионные свойства, (iv) благодаря гибкости покрытие не повреждается, когда прямолинейный стальной материал изгибается во время изготовления на специальной оправке, (v) покрытие FBE действует как изолятор для электрохимических элементов и обеспечивает барьерную защиту стали который предотвращает проникновение ионов хлорида через него, (vi) существуют хорошо установленные критерии приемлемости покрытия FBE в различных стандартах, и (vii) полосы покрытия FBE обеспечивают очень эффективную защиту от коррозии стальных материалов.

Недостатками покрытия НЭП на стальных материалах являются (i) снижение прочности сцепления между материалом с покрытием и бетоном в случае покрытия НЭП на арматурных стержнях, (ii) поскольку технология является заводской, требуется двойная обработка и транспортировка стальных материалов, (iii) обращение с материалами с покрытием должно осуществляться с особой осторожностью, чтобы избежать повреждения покрытия, (iv) характеристики материалов с покрытием FBE в значительной степени зависят от наименьшего дефекта в покрытии, поскольку исправление в дефектный участок не всегда эффективен, (v) даже небольшое повреждение покрытия может инициировать коррозию в агрессивных средах, когда покрытие не имеет катодной защиты и из-за этого в поврежденном участке материала образуются коррозионные ячейки, что приводит к сначала расслоение покрытия НЭП, а затем ржавление, (vi) будучи покрытием барьерного типа, оно способствует локальной точечной коррозии через точечные отверстия, (vii) материал с покрытием НЭП подвергается деградации при длительном воздействии стойкость к солнечному свету, а (viii) арматурные стержни с покрытием FBE в целом демонстрируют низкую устойчивость к щелочам.

Производственный процесс