Холодильная технология для сушки низкосортного угля

Технология холодной сушки низкосортного угля

Технология Coldry разрабатывается компанией Environmental Clean Technologies (ECT) Limited, Австралия. Технология заключается в вытеснении воды из широкого спектра низкосортных углей (бурых углей и полубитуминозных углей), содержащих до 70 % влаги, в высококалорийные (CV) каменноугольные окатыши (BCE) с влажностью около 10 %. BCE означает, что чистая энергетическая ценность пеллет Coldry аналогична по диапазону значений многих каменных углей.

Технология холодной сушки – это запатентованный процесс, который изменяет естественную пористую форму низкосортных углей для получения сухих и плотных окатышей с помощью процесса, называемого «уплотнением бурого угля» (BCD). Технология основана на исследованиях, первоначально проведенных CRA и Мельбурнским университетом в начале 1980-х годов. Технология была продемонстрирована в масштабах пилотной установки на заводе Bacchus Marsh Coldry. Этот завод был введен в эксплуатацию в 2004 г., в 2007 г. он был оснащен системой рекуперации воды, а в 2011 г. он был модернизирован таким образом, что теперь он может производить до 20 000 тонн пеллет Coldry BCE в год. Этот процесс был испытан и доказал свою эффективность на широком спектре низкосортных углей.

Принцип процесса

Процесс Coldry сочетает в себе два уникальных аспекта, а именно (i) уплотнение бурого угля и (ii) использование сбросного тепла. Процесс стимулирует естественную химическую реакцию в угле. Эта реакция полимеризует активные центры в соединениях угля и удаляет химически связанную воду. Полимеризация активных центров разрушает пористую структуру угля и выталкивает физически захваченную воду. Выбрасываемая вода мигрирует на поверхность угольных окатышей. Поверхностная вода испаряется за счет утилизации отработанного тепла соседней электростанции (ЭС).

BCD представляет собой природное явление, при котором физическая структура угля превращается из влажного, мягкого, рыхлого сырья в плотное, сухое, твердое вещество. Требуется очень специфический тип обработки, чтобы применить сдвиговое напряжение с течением времени для запуска BCD. Конструкция оборудования первичной обработки и рабочие параметры адаптированы к характеристикам рядового угля.

Применение необходимого количества механических сдвиговых усилий к необогащенному углю приводит к получению мягкой и ковкой угольной «пасты», что позволяет экструдировать пасту под низким давлением с образованием гранул. Принципиальным здесь является то, что физически захваченная влага перемещается, и по мере того, как эта влага мигрирует на поверхность гранул и испаряется, пористая структура гранул разрушается и уплотняется.

Контроль скорости сушки в течение предсказуемого периода времени является важным аспектом процесса Coldry. Кроме того, поскольку производство тепла традиционными методами относительно дорого, процесс Coldry использует отработанные энергетические ресурсы и направляет тепло на низкотемпературную сушку пеллет. BCD идеально протекает в диапазоне от 40°C до 70°C.

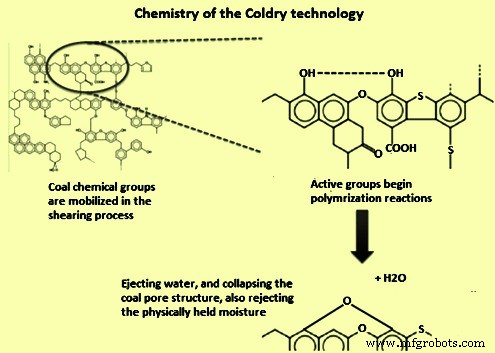

Химический состав технологии Coldry показан на рис. 1.

Рис. 1. Химия технологии Coldry

Технологический процесс холодной сушки состоит из следующих трех отдельных технологических стадий.

- Механическая резка – предназначена для высвобождения физически захваченной влаги, что достигается за счет разрушения пористой структуры угля. В результате механического измельчения получается угольный шлам, консистенция которого подходит для экструзии.

- Экструзия – из угольного шлама производится экструзия для получения окатышей оптимального размера для последующей сушки.

- Сушка. Сушка проводится для испарения подвижной влаги внутри гранул, что позволяет получить готовый продукт с содержанием влаги менее 15 %. Для сушки используется отработанная энергия соседнего ЭС. Энергия низкосортных отходов из любого другого источника также может быть использована для сушки пеллет.

Процесс сушки угля

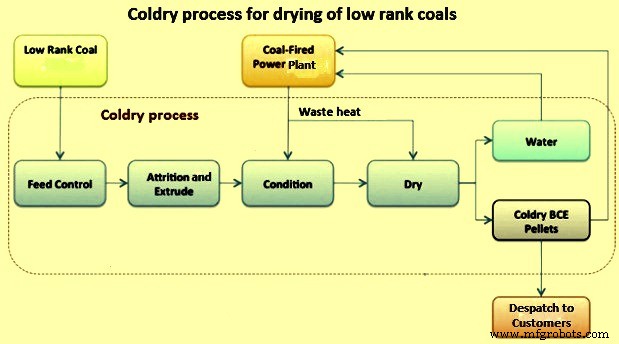

Процесс Coldry состоит из следующих шести шагов. Технологическая схема показана на рис. 2.

- Просеивание и контроль подачи – рядовой уголь низкого качества с содержанием влаги в диапазоне от 30 % до 70 % измельчается до размера менее 8 мм. Размолотый уголь мягкой рыхлой консистенции подается в уравнительный бункер и просеивается. Уравнительный бункер представляет собой бункер для хранения с автоматическим контроллером подачи с переменной скоростью. При просеивании измельченного угля удаляются негабариты и загрязнения (посторонние предметы) до добавления небольшого количества воды. Просеивание измельченного угля обеспечивает равномерную подачу на следующую технологическую стадию. Количество воды, которое можно добавить, зависит от поступившей влаги в уголь и может составлять до 5 %.

- Истирание и экструзия. Уголь после добавления воды подается в «истеральную машину». В измельчителе поверхности угля растираются и срезаются с образованием угольной пасты. Интенсивное перемешивание при трении угольных пластов инициирует естественную экзотермическую химическую реакцию внутри угля, что приводит к естественному процессу выброса как химически захваченной, так и физически поглощенной воды в поровой структуре угля. Реакция ускоряется, когда эту пластифицированную смесь экструдируют под низким давлением. Экструдированный уголь по ленточному конвейеру отправляется в «блок кондиционирования».

- Кондиционирование – Кондиционирование осуществляется на конвейерной ленте, где экструдированные гранулы угольной пасты нагреваются около часа теплым воздухом при температуре 40°C. Кондиционирование экструдированного угля осуществляется путем поверхностной сушки угля для обеспечения достаточного зеленой прочности, чтобы он мог выдержать переход к следующему этапу «сушилки с набивным слоем» (PBD). Прочность прессованного угля характеризуется повышенным уровнем сухой поверхности и твердостью. Далее при затвердевании продукт сжимается и распадается на гранулы. Теплый воздух, необходимый для испарения поверхностных вод при кондиционировании, а также для сушки насадочного слоя, производится за счет теплообмена с отходящим теплом соседнего ПП.

- Сушка в насадочном слое – влажные угольные окатыши, поступающие из установки кондиционирования, дополнительно высушиваются в вертикальном ПБУ до их предельного уровня влажности. Теплый воздух от соседнего ПП циркулирует через осушитель для удаления влаги из гранул. Реакция сшивки завершается в сушилке, что увеличивает прочность до уровней, достаточных для того, чтобы выдерживать погрузку и транспортировку. Конечная влажность высушенных гранул обычно составляет от 10 % до 14 %. Факторами, влияющими на конечное содержание влаги, являются (i) содержание влаги в рядовом угле, (ii) характеристики загружаемого угля, (iii) температура, обеспечиваемая теплообменником, и (iv) время выдержки. сушка.

- Рекуперация воды. Теплый воздух, выходящий из PBD, имеет температуру около 30 градусов C и является очень насыщенным. Содержание влаги в этом насыщенном теплом воздухе конденсируется при охлаждении. Эта восстановленная вода собирается и может быть использована на соседнем ПП или в любом другом месте, поскольку она не содержит загрязняющих веществ.

- Продукт Холодные окатыши. Поступающий низкосортный уголь теперь перерабатывается в продукт BCE путем постоянного удаления структурной и физически захваченной воды. Продукт процесса BCE известен как гранулы Coldry. Он имеет высокое содержание энергии, стабилен и не регидратируется. Его можно транспортировать для использования. Типичные характеристики пеллет Coldry:(i) диаметр -16 мм, (ii) длина - 45 мм, (iii) насыпная плотность - около 700 кг/см3 - 750 кг/см3, (iv) влажность - около 12 % и (v) высокой теплотворной способностью – 5550 ккал/кг.

Рис. 2. Технологическая схема процесса Coldry

Разработка коммерческого масштаба и интеграция с электростанцией

На базе опытной установки Coldry подготовлен проект промышленной установки Coldry. Коммерческая установка Coldry разработана как модульная и, следовательно, масштабируемая. Модульный подход означает, что все секции завода могут быть изготовлены за пределами площадки, а затем транспортированы в контейнерах и собраны.

Модули завода Coldry были спроектированы для производства (i) 340 000 тонн в год пеллет Coldry из угля с влажностью 60 %, 440 000 тонн в год пеллет Coldry из угля с влажностью 50 % или 600 000 тонн пеллет Coldry в год из угля с влажностью 40 %. угли.

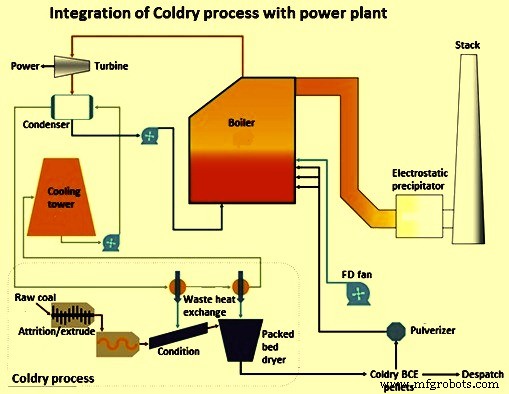

Процесс Coldry может быть интегрирован с PP. Измельчитель на ПП перемалывает пеллеты Coldry в угольный порошок, пригодный для впрыскивания в пылеугольный котел на ПП. Охлаждающая вода из конденсатора PP, имеющая более высокую температуру, перекачивается в процесс Coldry для теплообмена. Обратная вода из теплообменника Coldry имеет более низкую температуру, но все же нуждается в дополнительном охлаждении. Эта восстановленная вода из процесса Coldry может подаваться в контур охлаждения PP, что снижает потребность в заборе воды из других источников. Интеграция процесса Coldry с PP показана на рис. 3.

Рис. 3. Интеграция процесса Coldry с электростанцией

Преимущества процесса Coldry

Холодный процесс имеет ряд преимуществ. Преимущества описаны ниже.

Преимущества процесса – Технологические преимущества процесса Coldry:(i) он использует низкосортную энергию отходов в качестве основного источника энергии и, следовательно, процесс является экономичным и снижает выбросы CO2, (ii) он снижает потери воды при испарении на соседнем PP (один тонна воды, извлекаемая в процессе, соответствует одной тонне потерь воды при испарении через градирни ЭС), (iii) позволяет восстановить до 95 % воды, удаляемой при сушке рядового угля, (iv) процесс простой и механический, обеспечивающий высокую надежность и простоту обслуживания, (v) процесс происходит при низкой температуре и низком давлении, что снижает потребление энергии и увеличивает срок службы оборудования, (vi) процесс является модульным и состоит из предварительно изготовленных компонентов для упрощения монтажа, и (vii) он производит воду высокого качества в качестве побочного продукта, которая готова к немедленному промышленному использованию без дорогостоящей обработки и становится пригодной для питья после незначительной фильтрации.

Преимущества продукта – Преимущества пеллет Coldry:(i) пеллеты имеют повышенную теплотворную способность, (ii) пеллеты не впитывают атмосферную воду, (iii) пеллеты имеют низкий риск самовозгорания и подходят для транспортировки, (iv) пеллеты сохраняют Высокое содержание летучих веществ в сыром угле, таким образом, является идеальным сырьем для последующих процессов, таких как газификация, превращение угля в жидкости и другие химические вещества, полученные из угля, и (v) низкое содержание золы в сыром угле (аналогично сере).

Производственный процесс

- Процесс Finex для производства жидкого чугуна

- Процесс HIsarna для производства чугуна

- Технологии совершенствования процесса спекания

- Технологии совершенствования процесса коксования в коксовых печах

- Процесс CONARC для производства стали

- Процесс прокатки стали

- Технология вторичного охлаждения в процессе непрерывного литья заготовок

- Процесс производства формованных огнеупоров

- Процесс CLU для производства нержавеющей стали

- Карбонизация угля для производства металлургического кокса