Бесконечная прокатка стержней и стержней

Бесконечное скручивание стержней и стержней

Технология бесконечной прокатки является наиболее передовым технологическим методом прокатки прутков и стержней (известных также как сортовой прокат) из заготовок. Он состоит из сварочного устройства, предназначенного для бесконечного соединения заготовок вместе, чтобы обеспечить непрерывную подачу материала на линию прокатного стана. Это достигается за счет сварки заготовок, поступающих из нагревательной печи, на входной стороне клетей прокатного стана. По сути, соединение хвостового конца прокатываемой заготовки и головного конца прокатываемой заготовки является одним из ключевых аспектов технологии бесконечной прокатки.

Хотя бесконечная прокатка находится в коммерческой эксплуатации с конца 1990-х годов, для достижения определенного уровня технической зрелости потребовалось много времени. Основными причинами этого являются (i) сложность разработки технологии сварки горячих заготовок большой площади поперечного сечения в короткие сроки, (ii) достижение высокого качества соединения, необходимого для повышения годности, (iii ) сложность в разработке технологии полной и гладкой зачистки сварного соединения в короткие сроки, чтобы избежать поверхностных дефектов, а также избежать деформации заготовок, и (iv) добиться разницы между качеством сварное соединение с остальной заготовкой в допустимых пределах, так как это ограничивает номенклатуру прокатного стана, так как соединение в процессе прокатки раскатывается на большую длину, снижает однородность химического состава и механическую стабильность заготовки. готовый прокат.

Концепция бесконечной прокрутки

Концепция процесса бесконечной прокатки привела к изменению общего метода прокатки, который ранее основывался на принципе учета отдельных заготовок, что привело к циклу входа носовой части, прокатки, выхода задней части и зазоров между заготовками. Этот цикл предопределил конструкцию существующего оборудования и систем управления на существующих прутковых прокатных станах.

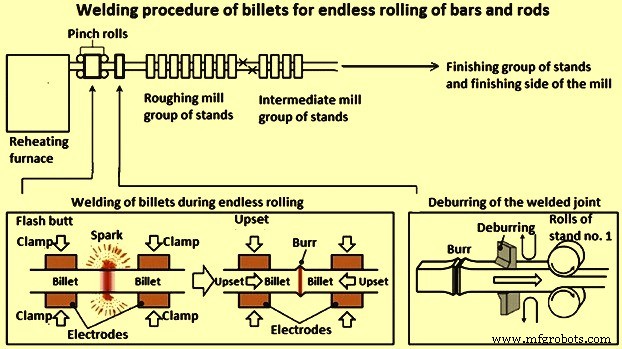

Поверхностная окалина на заготовке, поступающей из нагревательной печи, удаляется струей воды под высоким давлением, когда она проходит через короб для удаления окалины. После этого головной конец заготовки сваривают с хвостовым концом заготовки, поступившей в черновую группу клетей прокатного стана. Процесс сварки завершается по мере продвижения заготовки в прокатном стане. Сварочный аппарат либо закреплен на движущейся машине, приводимой в движение двумя бесщеточными двигателями, либо имеет наборы прижимных роликов с двух сторон или с обеих сторон. Скорость двух заготовок должна быть согласована. Затем зажимные патроны сварочного аппарата, приводимые в действие гидравлическим давлением, зажимают два конца. Это обеспечивает центрирование торцов двух свариваемых заготовок. Первым этапом всего процесса сварки является оплавление торца, а затем выдавливание (осадка) заготовок. В этом процессе две заготовки свариваются. Этот метод сварки гарантирует, что физическая структура линии сварки соответствует структуре исходных заготовок, поэтому качество линии сварки сохраняется.

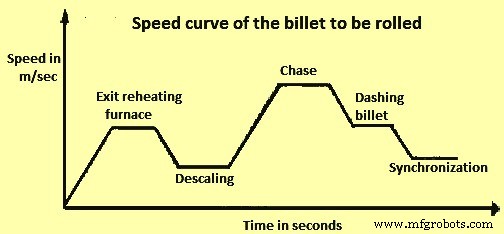

Характеристика технологии бесконечной прокатки требует, чтобы приводная система отвечала некоторым особым требованиям. Первое требование – обеспечение безопасности оборудования сварочного аппарата и точности процесса сварки. Для этого скорость заготовки в головном конце сварочной машины должна быть равна линейной скорости прокатки в первой клети прокатки. Второе требование заключается в обеспечении того, чтобы скорость заготовки, которая ниже для обеспечения эффекта удаления окалины при прохождении через короб для удаления окалины, увеличивалась после удаления окалины, чтобы она догоняла скорость заготовки, уже находящейся в процессе прокатки. мельница Таким образом, система привода рольганга от нагревательной печи к черновой группе клетей прокатного стана должна быть многоступенчатой. Третье требование, на которое необходимо обратить внимание, возникает из-за влияния случайных условий в процессе прокатки. Из-за этих случайных условий место, где заготовка, подлежащая прокатке, догоняет уже прокатываемую заготовку, каждый раз отличается. Таким образом, система привода, отвечающая за погоню, должна соответствовать сервосистеме положения. Кривая скорости соединяемой заготовки для бесконечной прокатки показана на рис. 1.

Рис. 1. Кривая скорости прокатываемой заготовки

Процесс сварки

Процесс сварки завершается по мере продвижения заготовки. Это достигается созданием управляемой электрической дуги между двумя концами заготовки с целью расплавления стального материала с обеих сторон в объеме, достаточном для последующей осадки (сдавливания) и соединения вместе с помощью гидравлического осадочного устройства. Часть стального материала фактически «растекается» (заусенцы) на концах двух заготовок. После завершения сварки заусенец, образовавшийся на сварном соединении, снимается зачистной машиной и отслеживается в процессе прокатки. Суммарное количество этого удаленного грата учитывается как потеря в производительности прокатного стана (в пределах от 0,2 % до 0,3 % в массе заготовки длиной 12 м) и находится в прямой зависимости от размера заготовки. Весь ряд вышеуказанных операций автоматизирован, а бесконечная прокатка достигается без увеличения рабочей нагрузки операторов стана

Кроме того, для завершения сварки в ограниченном пространстве между нагревательной печью и черновой клетью обычно используется метод стыковой сварки оплавлением, и сварка выполняется в пределах доступного короткого времени. Сварочный аппарат установлен между нагревательной печью и черновой клетью, а тянущие валки установлены до и после сварочного аппарата. При обычной прокатке постоянное расстояние между заготовками всегда обеспечивается за счет регулировки времени извлечения заготовок при последовательном управлении нагревательной печью и/или за счет регулировки скорости перемещения протяжных валков до и после сварочной машины при последовательном управлении сварочной машиной. черновая мельница. С другой стороны, при сварке заготовок в бесконечной прокатке скорость перемещения заготовок регулируется передними и задними боковыми прижимными валками. Затем, после этого, скорость сварочного аппарата синхронизируется со скоростью перемещения заготовки, и к торцам заготовки применяется сварка и осадка.

Способ сварки бесконечной прокатки – сварка встык заподлицо. При сварке заготовок происходит большое искрение и разбрызгивание. Это искрообразование и разбрызгивание происходят во всех направлениях, включая верхнюю часть и обе стороны соединения, а также нижнюю сторону зоны сварки. Существует опасение, что разбрызгивание может привести к проблемам с оборудованием и/или к проблемам с качеством прутка и прутка, прокатываемого в соседней ручье. Это одна из основных проблем непрерывного процесса прокатки, и необходимо эффективное сдерживание искр и брызг, образующихся во время предварительного нагрева и последующего оплавления при сварке заготовок. Этот материал, когда он бесконтрольно распределяется по зоне сварки, налипает на компоненты сварочного аппарата и систему исчезающих роликов, включая датчики и энкодеры, потенциально опасным образом. Для максимально возможного сведения к минимуму эффекта разбрызгивания различными поставщиками оборудования были разработаны различные методы бесконечной прокатки прутков и стержней. Процедура сварки заготовок и операция удаления заусенцев показаны на рис. 2.

Рис. 2. Процедура сварки заготовок и операция удаления заусенцев

В идеальных условиях весь материал должен иметь одинаковый цикл нагрева и прокатки. При бесконечной сварке заготовок на новом стане можно разработать компоновку, близкую к этому условию. Однако на существующих станах время между выходом из нагревательной печи и поступлением на первую прокатную клеть может значительно различаться между передним и задним концами заготовки. Кроме того, в процессе прокатки небольшая длина заготовки нагревается за счет энергии, сообщаемой при соединении двух заготовок, при этом с обеих сторон более низкие температуры преобладают на участках поверхности, где были установлены водоохлаждаемые зажимы сварочной машины. в контакте с материалом.

На процесс бесконечной непрерывной прокатки в основном влияют два фактора:(i) износ валков и (ii) перепад температур. Для компенсации износа валков необходимо производить небольшие изменения зазора между валками, учитывающие изменение разброса материала, необходимость сохранения натяжения между связанными клетьми и возможность перегрузки отдельной клети. Постоянная температура должна быть достигнута с помощью статистического контроля давления, чтобы свести к минимуму циклические отклонения температуры.

Необходимо сделать бесконечный процесс как можно более стабильным, чтобы обеспечить на чистовом стане стабильные условия, что приводит к улучшению допусков, металлургического качества и работы прокатного стана. На практике некоторые из эффектов, которые необходимо компенсировать, включают:(i) входной временной цикл может не обеспечивать одинаковую температуру заготовки от головы до конца, (ii) процесс соединения создает разность температур и (iii) удаление заусенцев со сварного соединения. создает небольшие перепады площади поперечного сечения. Кроме того, поскольку вес готового рулона (в случае сматывания проката) больше не привязан к весу заготовки, необходимо разработать отслеживание, чтобы обеспечить идентификацию качества, и точное соблюдение веса рулона.

Процесс сварки завершается по мере продвижения заготовки. Это требует, чтобы система управления бесконечной прокаткой состояла из управления приводом, контурного управления и управления последовательностью.

Автоматизация процесса сварки

Эффективная система автоматизации является ключевым компонентом управления процессом сварки, поскольку обеспечивает достижение требуемого уровня качества и стабильности процесса. Успешное и хорошо выполненное сварное соединение должно демонстрировать некоторые из основных характеристик, таких как (i) прочность и механическая стабильность сварного соединения в процессе прокатки, при котором не образуются поверхностные дефекты проката, (ii) удовлетворительное и стабильное качество. значения обезуглероживания (в зоне сварки), находящиеся в допустимых пределах варьирования в пределах от 4 % до 8 % максимум для всех марок с низким и средним содержанием углерода (марки с содержанием углерода до 0,4 %), и (iii) абсолютное отклонение в значения предела текучести и предела прочности при растяжении, не превышающие +/- 8 % нормального значения прутка.

Вышеуказанные требования могут не выполняться при плохой однородности расплавленного материала и наличии полостей и пузырьков газа внутри зоны сварки. Эти дефекты возникают либо из-за нестабильности электрической дуги, либо из-за неудовлетворительного выполнения этапа осадки, а точнее с точки зрения приложенного давления и достижения необходимого геометрического «сжатия» между двумя торцами заготовки. Следовательно, необходима специальная система автоматизации, которая должна осуществлять строгий и точный мониторинг в режиме реального времени различных параметров, таких как (i) температура заготовок, выходящих из печи, (ii) температура соединяемых поверхностей на основе характеристик плавления заготовок, (iii ) положение зажимов, натяжение между зажимами и ток, проходящий через зажимы, (iv) скорость горения соединяемых поверхностей, (v) длина прожига во время оплавления, (vi) глубина плавления и время оплавления, и (vii) давление и "сжатая" глубина на этапе осадки.

Преимущества бесконечного процесса прокатки

Процесс бесконечной прокатки имеет несколько преимуществ, как указано ниже.

- Исключается время межзаготовочного зазора. Это приводит к увеличению производственной мощности прокатного стана в диапазоне от 8 % до 12 % максимум при условии, что в нагревательной печи имеется встроенная мощность, так как рабочие параметры прокатного стана не изменяются. В случае отсутствия встроенной емкости в нагревательной печи производительность прокатного стана может быть достигнута при меньшей скорости прокатки. Это приводит к экономии удельного энергопотребления, а также снижению износа сменных рабочих органов.

- Он устраняет обрезку головы и хвоста, что приводит к увеличению выхода продукции в диапазоне от 0,7% до 0,9%, что зависит от конкретной конструкции роликового прохода и расположения ножниц для обрезки.

- Работа прокатного стана имеет более высокий уровень стабильности, поскольку существует постоянство настройки из-за прокатки одной бесконечной заготовки.

- Риск образования булыжников на мельницах значительно снижается.

- Из-за прокатки одной бесконечной заготовки на охлаждающей платформе практически не образуются короткие прутки. Это приводит к увеличению выхода продукции, которое может составлять до 1 % в зависимости от конкретной конструкции прокатного стана, размера продукта и уровня автоматизации прокатного стана.

- Увеличивается срок службы сменных деталей за счет резкого снижения количества заеданий головок прокатных клетей и направляющих с последующим уменьшением механических ударов и улучшением температурной стабильности в процессе прокатки.

Производственный процесс

- Закаленные и отпущенные арматурные стержни

- Литье и прокатка тонких слябов

- Что такое прокатные станы и их виды?

- Транспортные шины и системы для кранов

- AMPCO® 8 Прессованные и тянутые стержни

- AMPCO® 21 Прессованные и тянутые круглые и прямоугольные прутки

- AMPCO® 18 Прессованные и тянутые круглые и прямоугольные прутки

- Различные типы прокатных станов и дефекты проката

- Процесс горячей и холодной прокатки

- Принцип работы прокатки и ее процессы