Производство ферросилиция

Производство ферросилиция

Ферросилиций (Fe-Si) представляет собой ферросплав, основными элементами которого являются железо (Fe) и кремний (Si). Ферросплав обычно содержит Si в диапазоне от 15 % до 90 %. Обычное содержание кремния в Fe-Si, доступном на рынке, составляет 15 %, 45 %, 65 %, 75 % и 90 %. Остальную часть составляет железо, а также около 2 % других элементов, таких как алюминий (Al) и кальций (Ca).

Fe-Si производится в промышленных масштабах путем карботермического восстановления диоксида кремния (SiO2) углеродом (C) в присутствии железной руды, железного лома, прокатной окалины или другого источника железа. Плавка Fe-Si представляет собой непрерывный процесс, осуществляемый в электродуговой электропечи (SAF) с самообжигающимися электродами.

Fe-Si (типичные качества 65%, 75% и 90% кремния) в основном используется в сталеплавильном и литейном производстве для производства углеродистых сталей, нержавеющих сталей в качестве раскислителя и для легирования стали и чугуна. Он также используется для производства кремнистой стали, также называемой электротехнической сталью. При производстве чугуна Fe-Si также используется для модифицирования чугуна для ускорения графитизации. При дуговой сварке Fe-Si можно найти в некоторых электродных покрытиях.

Идеальной реакцией восстановления при производстве кремния Fe-Si является SiO2+2C=Si+2CO. Однако реальная реакция довольно сложна из-за разных температурных зон внутри СНФ. Газ в самой горячей зоне имеет высокое содержание монооксида кремния (SiO), который необходимо извлекать во внешних слоях загрузки, если извлечение Si должно быть высоким. Реакции восстановления происходят во внешних слоях заряда, где они нагревают заряд до очень высокой температуры. Газ, выходящий из печи, содержит SiO2, который можно восстановить в виде кремнеземной пыли. Пластовый жидкий Si проходит несколько промежуточных реакций. Это описано далее в статье. Основные характерные особенности производства Fe-Si можно свести к следующим трем пунктам.

- Газ в самой горячей зоне СНФ имеет высокое содержание Si-содержащего газа, который необходимо извлекать во внешних слоях шихты, если извлечение Si должно быть высоким.

- Реакции восстановления Si во внешних слоях заряда нагревают заряд до очень высокой температуры и создают липкий заряд, который не может легко течь в самую горячую зону.

- Газ из печи содержит значительное количество пыли, состоящей из SiO2.

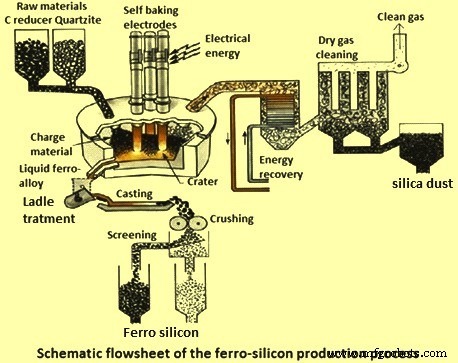

Схематическая технологическая схема процесса производства Fe-Si представлена на рис. 1.

Рис. 1. Схема производственного процесса Fe-Si

Сырье

Fe-Si получают плавлением материалов, содержащих Fe, и материалов, содержащих Si, обычно в SAF. Fe находится в форме железной руды, стального лома или прокатной окалины, а Si обычно находится в форме кусков кварцита. Их комбинируют с углеродсодержащим материалом, таким как уголь или нефтяной кокс, и наполнителем, таким как древесная щепа. Кварцит является источником Si в карботермическом процессе. Чистота кварцитов обычно ниже, чем у других типов месторождений кварца, но обычно подходит для производства Fe-Si.

Обжиг - это общий международный термин промышленного качества, используемый для кварцита. Кварцит имеет хорошую обжиговую способность, когда все его химические и физические критерии таковы, что делают его подходящим сырьем для получения кремнезема для производства Fe-Si с высоким содержанием Si при высоких скоростях производительности процесса. Абсолютные требования к качеству кварцитового сырья - это те, которые необходимо выполнить для оптимизации процесса, и они включают (i) химический состав, (ii) размер материала (обычно от 10 мм до 150 мм), (iii) механическую прочность, ( iv) термостойкость и (v) свойства размягчения.

Химический состав и размер являются наиболее распространенными спецификациями, используемыми всеми производителями Fe-Si для определения кварцита. Требования к химии связаны с содержанием элементов-примесей, особенно таких элементов, как Al, Ca, титан (Ti), бор (B) и фосфор (P). Обычно более благородные элементы, чем Si (например, Al и Ca), попадают в продукт, тогда как летучие компоненты попадают в отходящие газы. Однако реакции в печи намного сложнее, и распределение элементов в сырье также определяет, куда они попадают. Некоторые элементы, особенно щелочи, такие как натрий (Na) и калий (K), могут снизить температуру плавления кварцита. Как правило, требования к сырью связаны с требованиями к продуктам. Производство Fe-Si обычно имеет требования, которые допускают более высокое содержание наиболее сложных элементов.

Требования к размерам могут различаться для разных растений и колеблются от 10 мм до 150 мм. Однако у некоторых производителей есть спецификации для более узких размеров. Некоторые производители Fe-Si сосредотачиваются или измеряют механическую и термическую прочность, хотя они обычно не включаются в спецификации для поставщика. Кроме того, некоторые производители уделяют особое внимание смягчающим свойствам кварцита. Кроме того, отдельные производители могут определять дополнительные требования в соответствии с тем, что наиболее оптимально для конкретной операции.

Механические свойства кварцита влияют на измельчение сырья при добыче в шахте, транспортировке и хранении перед загрузкой. Образовавшийся мелкий материал создает проблемы для карботермического процесса, поскольку он может снизить проницаемость шихты и затруднить поток газа из нижних частей печи в верхние части, где газообразный SiO вступает в реакцию с непрореагировавшим углеродом в шихте с образованием SiC, который является важной реакцией в печи. Кроме того, часть газообразного SiO конденсируется и образует липкую смесь SiO2 и жидкого Si. Потери газообразного SiO через каналы отходящих газов и снижение извлечения Si могут быть связаны с низкой проницаемостью шихты.

Штрафы определяются по двум разным критериям. В этом контексте мелочь определяется как материал размером менее 2 мм, что является наиболее важным для процесса. Мелкие частицы размером менее 2 мм снижают проницаемость шихты. Мелкая фракция также может быть определена как материал, размеры кусков которого ниже спецификаций (например, -10 мм). Что касается механических свойств, то термомеханические свойства в основном связаны с образованием мелочи, однако в этом случае образование мелочи происходит внутри печи, так как плохие термомеханические свойства приводят к разрушению кварцита в результате сильный жар в печи. В идеале кусковой кварцит должен сохранять свой первоначальный размер по мере продвижения вниз по шихте до тех пор, пока кварцит не начнет размягчаться и плавиться в нижних частях печи у стенки полости.

Хотя большая часть кварцита, вероятно, в определенной степени распадается, его нельзя измельчать и образовывать слишком много мелких частиц, которые снижают проницаемость шихты, как описано выше. Это уменьшение размера может также в экстремальных случаях привести к эффекту хлопка, когда в некоторых случаях фрагменты кварцита могут быть выброшены в воздух. Кварцит с низкой термической стабильностью, который распадается в шихте, также может способствовать шлакообразованию в печи.

Смягчающие свойства кварцита являются другой стороной термомеханических свойств. Температура размягчения или интервал размягчения — это температура, при которой кварцит начинает плавиться. Это ниже температуры плавления кварцита, равной 1723 °C. Температура размягчения должна быть как можно ближе к температуре плавления кварцита, чтобы достичь идеального процесса, при котором кварцит опускается к стенкам полости до того, как он начнет плавиться и образовывать капли. расплавленного кварцита капают со стенки полости в полость, где происходят реакции образования кремния. Известно, что щелочные элементы (и в меньшей степени щелочноземельные металлы) влияют на температуру плавления кварцита. Следует отметить, что кварцит, который начинает размягчаться или даже плавиться слишком высоко в печи, образует липкую массу, которая агломерируется с другими частицами и становится электропроводной, изменяет электрические пути в печи и даже снижает мощность печи. дуга.

Печь под флюсом для производства Fe-Si

Товарный Fe-Si с содержанием Si 15 %, как правило, производится в доменной печи (ДП), футерованной кислым огнеупорным кирпичом. Fe-Si с более высоким содержанием Si обычно производится в SAF. Размер СНФ, производящего Fe-Si, дается в пересчете на электрическую нагрузку и варьируется от 1-2 МВА до более чем 40 МВА. Размеры SAF обычно составляют до 10 метров в диаметре и 3,5 метра в глубину. Электрическая энергия подается через трехфазный переменный ток (AC) тремя электродами, глубоко погруженными в заряд. Удельное потребление энергии обычно составляет до 9 МВтч – 10 МВтч (мегаватт-час) на тонну произведенного Fe-Si (75 % Si). Для эффективной работы и снижения фиксированных затрат на единицу продукции SAF должен работать непрерывно 24 часа в сутки.

Необходимое тепло для высокоэндотермических реакций восстановления SiO2 вырабатывается непосредственно в заряде шихты САФ за счет протекания тока резистивным нагревом, а также дуговым нагревом, который горит в газовых камерах, расположенных вблизи наконечника электродов. Внутренняя структура печи и распределение температуры в реакционных зонах имеют тесную связь с пропорциями тепла, образующегося в печи по принципу резистивного нагрева и дугового нагрева. Одним из важнейших конструктивных элементов печи Fe-Si являются погруженные в шихту самообжигающиеся электроды «Содерберга», которые подводят электричество, необходимое для процесса. Горение электрической дуги и температурный режим реакционных зон имеют тесную связь с положением концов электродов в печи. Ток нагревает часть заряда примерно до 2000°С в самой горячей части. При такой высокой температуре SiO2 превращается в расплавленный Si.

Температурное распределение реакционных зон непосредственным измерениям не подлежит, но для обеспечения правильного электрического и температурного режима процесса необходимо систематически проводить проскальзывание электродов. Оптимальное положение электродов приводит к минимизации экономических показателей процесса. В периоды хорошей и стабильной работы САФ в реакционных зонах создаются условия для непрерывного выделения новых продуктов восстановления SiO2. Этот процесс имеет циклический характер и связан с плавлением и периодическим проникновением жидкого SiO2 внутрь дугогасительных камер.

SAF имеет колпак в верхней части печи, который направляет горячие газы через дымоход в систему газоочистки. Сырье, а именно кварцит, материалы, содержащие железо и материалы, содержащие углерод, транспортируются на ленточных конвейерах и хранятся отдельно в дневных бункерах. Сырье в виде шихтовой шихты, состоящей из кварцита, восстановителей С и носителей Fe, взвешивают, соединяют в необходимых пропорциях, перемешивают и загружают в печь через загрузочные трубы. Эти трубки расположены выходами к электродам. Количество трубок, окружающих электроды, различается от печи к печи. Загружаемый материал находится на том же уровне, что и пол снаружи печи, окруженный колпаком, который имеет загрузочные заслонки в разных секциях, и эти секции можно открывать во время загрузки.

Процесс производства Fe-Si

Сырье загружается в печь сверху. Электроэнергия с высоким током и низким напряжением подается через трансформатор в печь через электроды С. Процесс очень энергоемкий, для производства одной тонны 75% Fe-Si требуется от 9 000 до 10 000 кВтч (киловатт-часов) электроэнергии.

SAF, используемый для производства Fe-Si, обычно работает в циклах с загрузкой, загрузкой и выпуском в качестве основных операций. При закладке тонкая корка на верхней части шихты разрывается, и старая шихта выталкивается к электроду. Затем новый заряд укладывается поверх старого.

Загрузочный цикл является рабочим циклом. Загрузку осуществляет специальная передвижная машина, снабженная загрузочным стержнем, установленным в передней части машины. Неравномерно загруженная нагрузка может распределяться вместе с машиной через загрузочный люк. Старый заряженный материал на поверхности распределяется по направлению к электродам, где вокруг электродов образовались углубления. Эти углубления образованы зоной горячих реакций в каверне.

В печи шихта нагревается примерно до 1815°C. При этой температуре кварцит соединяется с C в восстановителях, образуя газообразный монооксид углерода (CO) и выделяя Si, который образует сплав с расплавленным Fe. Расплавленный Fe-Si скапливается на дне печи. Содержание микроэлементов в сырье (включая материалы для восстановления кварцита и электроды) переносится в продукт.

Периодически, примерно через равные промежутки времени, в ковш через одну из леток в футеровке печи сливается жидкий ферросплав. Летки расположены в месте перехода между боковой и нижней футеровкой печи. Количество леток варьируется от печи к печи. Летка обычно открывается механически и закрывается специальной глиняной смесью.

Отходящие газы пропускают через газоочистку для удаления пыли, основным содержанием которой является аморфный конденсированный SiO2. Эта пыль обычно используется в качестве наполнителя в бетоне, керамике, огнеупорах, резине и других подходящих применениях. Печь производит от 0,2 до 0,4 тонны пыли SiO2 на тонну ферросплава. Очищенный отходящий газ в основном содержит CO, диоксид серы (SO2), диоксид углерода (CO2) и оксиды азота (NOx). Тепло газов можно утилизировать в системе рекуперации отработанного тепла.

Реакции

Процесс производства Fe-Si состоит из высокотемпературного процесса, при котором SiO2 восстанавливается с помощью C до Si и CO (г). Общая реакция процесса основана на карботермической реакции, которая идеализирована как реакция, приведенная ниже.

SiO2(т) + 2C(т) =2Si (ж) + 2CO (г) Delta H при 2000 °C =687 кДж/моль

Печь Fe-Si обычно делится на две зоны, а именно (i) внутреннюю горячую зону и (ii) внешнюю более холодную зону. Si производится во внутренней зоне. Условие равновесия для производства Si определяется следующей реакцией.

SiO (г) + SiC (т) =2Si (ж) + CO (г)

Температура производства Si составляет около 2000°С. Тогда равновесное давление SiO для описанной выше реакции при 1 атмосфере составляет 0,5 атмосферы. Для получения высокого извлечения Si этот SiO следует извлекать в более холодных частях печи. SiO извлекают реакцией с C или конденсацией. Невосстановленный SiO теряется в виде пыли SiO2.

Способность материала C реагировать с SiO называется реакционной способностью. В случае высокой реакционной способности большая часть C реагирует с SiO с образованием SiC во внешней зоне. Если реакционная способность низкая, свободный C может достичь внутренней зоны. Тогда образуется меньше Si и больше SiO и CO. Из-за низкой реакционной способности во внешней зоне конденсируется больше SiO. Поскольку конденсация дает тепло, существует предел для конденсации. Когда предел превышен, SiO покидает печь. Если реакционная способность низкая, необходимо уменьшить баланс C в шихте, чтобы избежать отложений SiC. В таком случае извлечение Si снижается.

В практической работе всегда есть некоторая потеря кремния в газе. В основном это происходит из-за потери газовой разновидности SiO. SiO сгорает вместе с CO в избытке воздуха над шихтой. Более точное описание процесса является более сложным и включает в себя множество промежуточных реакций и значительно усложняет ситуацию по сравнению с тем, что описывает приведенная выше реакция. Внутреннее устройство САФ можно разделить на высокотемпературную (около 2000°С) и низкотемпературную (менее 1815°С) зоны, в которых преобладают различные реакции. В высокотемпературной зоне вокруг наконечника электрода происходят следующие реакции.

2SiO2 (т, л) + SiC(т) =3SiO (г) + CO (г) Дельта H при 2000 град. C =1364 кДж/моль

SiO2 (т, л) + Si (ж) =2SiO (г) Дельта H при 2000 град. C =599 кДж/моль

SiO (г) + SiC (тв) =Si (ж) + CO (г) Дельта H при 2000 °C =167 кДж/моль

Самыми медленными из этих трех, вероятно, являются реакции SiO (g), производящие реакции, которые потребляют большую часть вырабатываемой электрической энергии. Si может быть получен в результате реакции при температуре выше 1815 ° C. Газообразный SiO поднимается вверх в печи и извлекается либо в результате реакции C с материалом, как указано ниже, либо путем конденсации при достаточно низкой температуре (менее 1800 ° C). . Последние две реакции, приведенные ниже, являются обратимыми.

SiO (г) + 2C (т) =SiC (т) + CO (г) Дельта H при 1800°C =-78 кДж/моль

3SiO (г) + CO (г) =2SiO2 (т, л) + SiC (т) Delta H при 1800 °C =-1380 кДж/моль

2SiO (г) =SiO2 (т, л) + Si (ж) Дельта H при 1800 град. C =– 606 кДж/моль

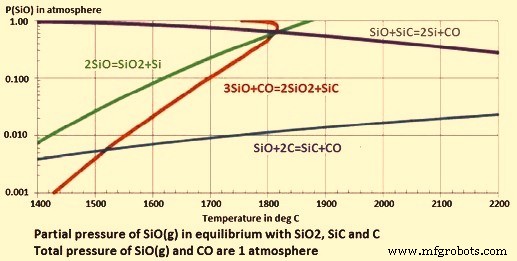

Последние две реакции с образованием конденсата сильно экзотермичны и являются основным фактором переноса тепла вверх по печи. Равновесные условия для других реакций показаны на рис. 2.

Рис. 2. Парциальное давление SiO (г) в равновесии с SiO2, SiC и C

В верхней части загрузки печи температура может варьироваться от 1000°C до 1700°C. Типичный выход промышленного кремния составляет около 85% в хорошо эксплуатируемой печи. Реакция образования SIC является предпочтительной реакцией извлечения SiO при температуре выше 1512°C. Ниже этой температуры газообразный SiO обычно улавливается двумя последними реакциями образования конденсата. Большое влияние на условия равновесия этих реакций оказывает температура. Если температура наверху около 1620 град С (парциальное давление SiO=0,1 атм.) и основное извлечение SiO идет конденсацией, то выход Si составляет около 80 %.

Рафинирование и литье Fe-Si

Примеси в жидком ферросплаве, такие как Al и Ca, могут быть удалены кислородом (O2) и воздухом, пока сплав находится в расплавленном состоянии в ковше перед разливкой. Жидкий ферросплав можно перелить из печи в стальной ковш с огнеупорной футеровкой.

Жидкий Fe-Si заливают из ковшей в большие плоские чугунные изложницы. Формы готовятся путем добавления слоя мелочи Fe-Si на поверхность формы. Литой материал удаляют из форм, когда он остынет до уровня, при котором прочность материала достаточно высока, чтобы его можно было извлечь и сложить в стопки для дальнейшего охлаждения. После охлаждения и затвердевания Fe-Si измельчают и просеивают для получения кусков требуемого размера. В процессе дробления образуются мелкие частицы. Такой мелкий материал можно дополнительно измельчить в порошок, смешать со связующим и сформировать в брикеты. Расплав также можно гранулировать.

Все сорта Fe-Si производятся с использованием, по существу, одного и того же процесса, но для получения более чистых сортов Fe-Si требуются определенные дополнительные этапы. Такие марки производятся с использованием сырья, содержащего меньшее количество примесей. Кроме того, в ковшах происходит очистка жидкого Fe-Si от нежелательных примесей и добавления специальных легирующих элементов. Эта дальнейшая обработка для получения Fe-Si более высокой чистоты известна как ковшовая металлургия. Специальная марка 15 % Fe-Si для применения в плотных средах обычно производится путем переплавки 75 % Fe-Si со стальным ломом в электродуговой печи и заливки в струю воды под высоким давлением.

Производственный процесс

- 3D-системы Рис. 4 Производство

- Бережливое производство соответствует Индустрии 4.0

- Операции + Обслуживание =Производство

- Прочный БПЛА ускоряется до производственного уровня

- Цифровизация производственных объектов

- Прототипы литьевых форм против серийных литьевых форм

- 5 преимуществ дистанционного управления производством

- Аренда и покупка производственного оборудования

- Что сделать, чтобы улучшить качество продукции?

- Что такое производственная линия?