Технологический процесс производства чугуна

Технологический процесс производства чугуна

Процесс Tecnored был разработан бразильской компанией Tecnored Desenvolvimento Tecnológico S.A. и основан на восстановлении в печи с подвижным слоем низкого давления, которая восстанавливает холодносвязанные, углеродсодержащие, самофлюсующиеся и самовосстанавливающиеся окатыши. Восстановление осуществляется в небольшой шахтной печи особой конструкции при типичных температурах восстановления. В процессе получается горячий металл (жидкий чугун).

Технология Tecnored была задумана и разработана как «бескоксовый» процесс производства чугуна, что позволяет избежать инвестиций и эксплуатации экологически вредных коксовых печей, а также значительно сократить выбросы парниковых газов при производстве чугуна.

Процесс Tecnored использует комбинацию горячего и холодного дутья и не требует дополнительного кислорода. Это устраняет необходимость в коксовых, агломерационных и кислородных установках. Следовательно, этот процесс требует гораздо более низких эксплуатационных и инвестиционных затрат, чем традиционные способы производства чугуна.

Процесс Tecnored является гибким в отношении типа железосодержащего и углеродсодержащего сырья, которое он может перерабатывать. Способность процесса плавить либо окатыши, либо брикеты, либо даже смешанные загрузки того и другого позволяет использовать широкий спектр альтернативных исходных материалов. Процесс имеет хорошую производительность и высокую энергоэффективность.

Также утверждается, что процесс Tecnored подходит для производства ферросплавов, таких как ферромарганец.

История развития

История развития процесса Tecnored включает в себя различные этапы с разными целями, тестирование широкого спектра сырья и использование различных размеров и концепций реактора.

В период с 1979 по 1985 год велись опытно-конструкторские работы по использованию пиритного шлака, содержащего самовосстанавливающиеся окатыши, в качестве металлической шихты в вагранках. Эта концепция саморедукции была адаптирована для разработки нового процесса. В 1985 году была сформулирована концепция печи Tecnored, включающая боковые питатели для твердого топлива и дожигание в верхней шахте как две основные особенности технологии. В 1985 году в городе Жоинвиль, штат Санта-Катарина, Бразилия, началась сборка первого прототипа печи Tecnored, чтобы испытать процесс восстановления в масштабе опытной установки.

В период с 1985 по 1990 год в небольшой круглой печи диаметром 400 мм проходила разработка процесса с целью продемонстрировать осуществимость концепции новой печи, а также установить первые рабочие и геометрические параметры. На этом этапе разработки была достигнута хорошая непрерывная подача и выпуск (до 24 часов непрерывной плавки), что подтвердило адекватность концепции печи Tecnored. Хотя результаты, достигнутые на этом этапе, были выразительными, для принятия решения о следующих шагах разработки требовалось более глубокое фундаментальное понимание процесса, чем эмпирический метод разработки. Поэтому для проектирования и строительства более крупной пилотной печи было построено очень подробное математическое моделирование поведения самовосстанавливающейся окатыши в печи Tecnored.

В период с 1990 по 1993 год отработка процесса осуществлялась в более крупной круглой печи диаметром 600 мм. Это было сделано с целью достижения более продолжительных кампаний, более высокой эксплуатационной стабильности, геометрической и эксплуатационной корректировки на основе математического моделирования и более высокого выхода дожигания. Результаты, достигнутые на этом этапе, заключаются в более длительных периодах стабильной работы, контроле и поддержании скорости подачи шихты, контроле процесса выпуска шлака и чугуна, улучшении гидродинамики процесса и тщательной оценке тепловых и газовых процессов. профиль внутри печи. Тем не менее, печь диаметром 600 мм подошла к своему пределу, чтобы помочь экспериментальной отработке технологии, и поэтому после 3 лет экспериментов было решено продолжить процесс разработки в новой, более крупной опытной печи диаметром 1000 мм. Кроме того, математическое моделирование процесса в этот период показало, что для достижения более высокой производительности в дополнение к большей печи, для сохранения подходящей дорожки качения и технологии пламени на печи Tecnored, геометрия печи должна быть изменена с круглой прямоугольного сечения.

В период с 1994 по 1995 год велись технологические разработки в круговой печи диаметром 1000 мм. Это было сделано с целью подтверждения геометрических и эксплуатационных параметров большой печи, а также для проверки растущего ограничения круглых печей, как показало моделирование. Результаты, полученные при эксплуатации большой круглой опытной печи, подтвердили высокую стабильность работы, хорошее управление печью, большую продолжительность кампании, хорошее качество чугуна и шлака и т. д. Кроме того, опытная печь диаметром 1000 мм подтвердила предсказание математического моделирования, размер не мог увеличиваться, будучи круглым, что прокладывало путь к созданию модульной концепции, то есть, имея прямоугольную печь, можно было бы увеличить производство, добавляя дополнительные модули, сохраняя при этом фиксированное поперечное сечение. Это привело к решению построить полноразмерную модульную часть печи Tecnored прямоугольного сечения.

В 1996 г. были проведены испытания новой концепции печи с использованием небольшой пилотной печи только с одной фурмой. Достигнутые эксплуатационные результаты подтвердили адекватность новой концепции производства чугуна, основанной на использовании самовосстанавливающихся агломератов. На основе результатов был построен полноразмерный модульный фрагмент пилотной печи Tecnored.

В период с 1997 по 2000 год были проведены процедуры снижения риска и испытания, которые помогли спроектировать промышленную печь с использованием полноразмерного среза. На основе этой новой прямоугольной конструкции модульность печи может быть использована путем успешного строительства и испытаний предварительной ячеистой печи. На этом этапе были проведены непрерывные тестовые прогоны в течение недельных кампаний в полномасштабном модульном сегменте в более чем 100 отдельных тестах, в сумме до 1000 часов работы. В ходе разработки в течение этих 100 тестовых запусков было произведено более 1000 тонн высококачественного чугуна. Качество чугуна было аналогично чугуну из доменной печи. Успешное завершение опытно-промышленной стадии разработки процесса Tecnored открыло путь к строительству промышленного оборудования как для установок по производству первичного чугуна, так и для установок по переработке отходов горнодобывающей промышленности и сталелитейного производства.

Во время эксплуатации опытная печь Tecnored показала себя как новый и очень выгодный метод разработки этого металлургического процесса, и в ходе испытаний на опытной установке были определены основные конструктивные параметры печи, необходимые для первой действующей установки. Испытания помогли разработать проект строительства промышленно-демонстрационного завода (ППЗ) мощностью 75 000 тонн в год.

ВПЛ находится в муниципалитете Пиндамонхангаба в штате Сан-Паулу в Бразилии. В течение 2008-2009 гг. завершено строительство ПВР и получены лицензии на эксплуатацию. К 2011 году были завершены модификации периферийных устройств и аксессуаров печи Tecnored, стартовал проект по разработке сырья и начался запуск печи Tecnored. В 2012 году началась эксплуатация печи Tecnored, а также начато технико-экономическое обоснование строительства более крупного завода мощностью 300 000 тонн в год в Карахасе, штат Пара, Бразилия.

Процесс Tecnored

Процесс Tecnored представляет собой новый подход к технологии производства чугуна, в котором используются холодносвязанные самовосстанавливающиеся агломераты (окатыши или брикеты), получаемые из мелочи железной руды или железосодержащих остатков, а также мелочи нефтяного кокса, угля, древесного угля или углеродсодержащих остатков. Эти материалы, смешанные с флюсами и связующими агентами, агломерируются и отверждаются в сушилке с получением брикетов/гранул, обладающих достаточной прочностью для физических и металлургических требований процесса Tecnored. Полученные агломераты плавятся в высокоэффективной шахтной печи уникальной конструкции, известной как печь Tecnored. В печи Tecnored из-за малой высоты дымовой трубы используется дешевое твердое топливо, такое как сырой нефтяной кокс, уголь или полукокс.

Главной особенностью этого процесса является то, что в качестве восстановителя/топлива в нем используются относительно недорогие материалы, такие как мелкодисперсная железная руда или остаточные оксиды и уголь/угольная мелочь (или нефтяной кокс). Печь Tecnored — это сердце процесса.

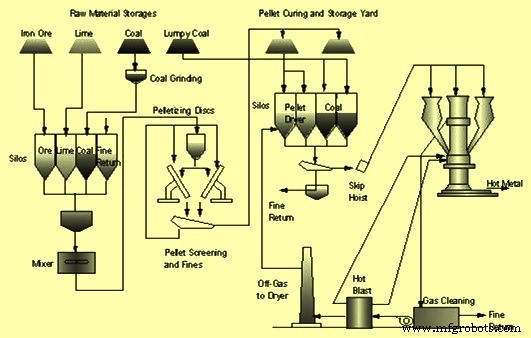

Схематическая технологическая схема процесса представлена на рис. 1.

Рис. 1. Схема процесса Tecnored

Процесс состоит из гранулирования мелочи железной руды размером менее 140 меш, коксовой мелочи размером менее 200 меш и флюса, такого как гашеная известь, размером менее 140 меш с использованием цемента в качестве связующего. Гранулы отверждаются и высушиваются при температуре 200°C перед подачей в верхнюю часть печи Tecnored. Внутреннее давление печи поддерживается в пределах от 0,25 кг/кв.см до 0,37 кг/кв.см. Общее время пребывания шихты в печи составляет от 30 до 40 минут. Твердое топливо крупностью от 40 мм до 80 мм подается в топку ниже зоны горячих окатышей с помощью боковых питателей. Горячее дутье с температурой около 1150°С вдувается через фурмы, расположенные сбоку печи, для подачи воздуха для горения кокса. Небольшое количество печного газа пропускают через боковые питатели для сушки и предварительного нагрева твердого топлива. Воздух холодного дутья вдувается в более высокую точку, чтобы способствовать догоранию CO в верхней шахте. В случае использования твердого топлива с высоким содержанием серы необходима сложная система очистки топочных газов, чтобы соответствовать экологическим нормам. Полученный горячий металл сливается в ковш на ковшовой тележке, которая может наклонять ковш для удаления шлака. Жидкий чугун десульфурируется в ковше, а шлак сгребается в шлаковую ванну.

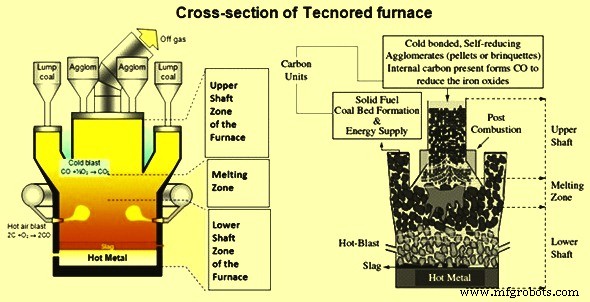

Печь имеет три зоны, а именно (i) верхнюю зону шахты, (ii) зону плавления и (ii) нижнюю зону шахты.

В верхней шахтной зоне топки твердое топливо загружается в верхнюю шахту. Предотвращается реакция Будуара (CO2 + C =2 CO) в топливе, что позволяет экономить энергию. Дожигание в этой зоне печи сжигает СО, который обеспечивает энергию для предварительного нагрева и восстановления шихты. Также внутри гранул с очень высокой скоростью происходят следующие реакции.

FexOy + yCO =xFe + yCO2

yCO2 + yC =2yCO

В зоне плавки повторное окисление предотвращается за счет восстановительной атмосферы в шихте. Плавление шихты происходит в восстановительной атмосфере.

В нижнюю шахтную зону печи загружают низкосортное твердое топливо. Твердое топливо низкого качества может также включать отходы пластика и использованные шины из-за малой высоты дымовой трубы печи. В этой зоне в жидком состоянии происходят остаточные реакции восстановления остаточных оксидов железа и реакции шлакообразования пустой породы и золы топлива. Также происходит перегрев металла и капель шлака. Эти капли перегретого металла и шлака под действием силы тяжести оседают в горне печи и скапливаются там.

В процессе используются два разных источника углеродных единиц, а именно (i) восстановитель и (ii) твердое топливо, что оптимизирует гибкость процесса. Восстанавливающим агентом обычно является угольная мелочь, но можно использовать практически любой тип обогащенного углеродом материала. Его добавляют в смесь, из которой получают самовосстанавливающиеся агломераты (окатыши или брикеты). Требуемое количество угольной мелочи определяется отношением C/F (углерода к рудной мелочи), обычно достаточного для достижения полного уменьшения шихты, просто обеспечивая необходимое тепло для процесса. При самовосстановлении внешний CO не играет существенной роли в процессе восстановления.

Кусковое твердое топливо загружается через боковые питатели (чтобы избежать эндотермической реакции Будуара с потерей раствора в верхней шахте) и отвечает за формирование слоя угля и обеспечение большей части энергии, необходимой для процесса. Эта энергия образуется первичным дутьем (C + O2 =CO2) и вторичным дутьем, при котором сжигается верхний поток CO, образующийся в результате газификации твердого топлива в топке (CO + ½O2 =CO2). На рис. 2 схематично показано поперечное сечение печи Tecnored, где выделены эти две важные особенности.

Рис. 2. Поперечное сечение печи Tecnored

Поскольку конечная функция двух углеродных единиц, используемых в процессе Tecnored, различна, существуют разные характеристики этих двух углеродных единиц не только с точки зрения химического состава, но и в отношении диапазона размеров. Для твердотопливной части требуется кусковой материал, обычно размером от 40 мм до 80 мм, который способен справиться с физическими и тепловыми потребностями, требуемыми от твердого топлива в процессе Tecnored.

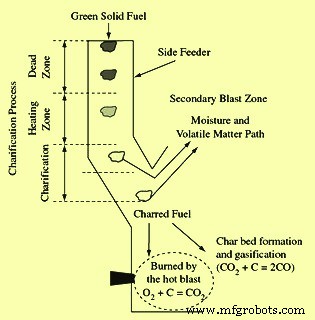

Кусковое топливо, используемое в печи Tecnored, необходимо для создания проницаемости в горне печи для равномерного протекания жидкой и газообразной фазы. Следовательно, твердое топливо, выбранное для использования в процессе, в конечной точке бокового питателя после процесса обугливания (рис. 3) должно обеспечивать кусковой уголь с каркасом, достаточно прочным, чтобы выдержать нагрузку шихты. , помимо хорошей реакционной способности для обеспечения подходящей RAFT (адиабатической температуры пламени канала качения) и геометрии пламени. Он также должен обеспечивать желаемое соотношение CO/CO2 в верхней части слоя угля.

Рис. 3. Процесс обугливания твердого топлива в печи Tecnored

Однако весьма важно отметить, что механическая нагрузка, воздействующая на слой угля, чрезвычайно мала из-за высокой объемной производительности печи, что приводит к уменьшению высоты шахты печи. Эта особенность процесса является одной из основных причин, объясняющих возможность работы печи без использования кокса и возможность использования низкосортного твердого топлива.

Удельный расход топлива на тонну чугуна составляет 250 кг угля и 310 кг твердого топлива для получения чугуна с содержанием углерода от 3 % до 4,5 % и Si от 0,2 % до 1,0 %. Температура чугуна обычно находится в диапазоне от 1380°C до 1430°C.

Производственный процесс

- Процесс Finex для производства жидкого чугуна

- Процесс производства чугуна HIsmelt

- Процесс HIsarna для производства чугуна

- Технологии совершенствования процесса спекания

- Химия производства стали в кислородной печи

- Химия производства чугуна в доменной печи

- FASTMET и FASTMELT Процессы производства чугуна

- Процесс CONARC для производства стали

- Процесс прокатки стали

- Огнеупоры для основной кислородной печи