Процессы вакуумной дегазации жидкой стали

Процессы вакуумной дегазации жидкой стали

В процессе первичного производства стали такие газы, как кислород (O2), водород (H2) и азот (N2), растворяются в жидкой стали. Эти газы оказывают вредное воздействие на механические и физические свойства стали. Растворенный O2 из жидкой стали не может быть удален как молекулярный O2, и его удаление называется раскислением. Термин дегазация используется для удаления газов H2 и N2 из жидкой стали. Поскольку процесс дегазации жидкой стали осуществляется под вакуумом, он также известен как вакуумная дегазация жидкой стали. Процессы вакуумной дегазации осуществляются в сталеразливочных ковшах.

Удаление газов H2 и N2 из жидкой стали необходимо, так как оба эти газа наносят вред свойствам стали. Растворимость H2 в стали низкая при температуре окружающей среды. Избыток H2 выбрасывается во время затвердевания, что приводит к образованию точечных отверстий и пористости затвердевшей стали. Несколько ppm (частей на миллион) газообразного H2 вызывают образование пузырей и потерю пластичности при растяжении. В случае газообразного N2 максимальная растворимость N2 в жидком железе составляет 450 частей на миллион и менее 10 частей на миллион при комнатной температуре. При затвердевании избыток N2 выбрасывается, что может привести к образованию газовых пузырей или нитридов. Избыток N2 также вызывает охрупчивание зоны термического влияния при сварке сталей, а также ухудшает способность стали к холодной штамповке.

Только в начале 1950-х годов проблема получения стали с минимальным газосодержанием была решена за счет разработки метода вакуумной обработки жидкой стали в ковше перед ее разливкой. Метод был предложен учеными бывшего СССР А.М.Самариным и Л.М.Новиком в 1940 г. Впервые он был опробован в промышленном масштабе в тогдашнем СССР в 1952 г. на Енакиевском металлургическом заводе. В 1954 году в тогдашней Федеративной Республике Германии в Бохумер Ферайн был опробован метод дегазации потока металла. Промышленное внедрение ковшового метода вакуумной обработки впервые было осуществлено в тогдашнем СССР в 1955 году. Это положило начало новому направлению в сталеплавильном производстве, известному как вакуумная обработка стали.

Вакуумная обработка жидкой стали в ковше началась сначала с процессов вакуумной дегазации от ковша к ковшу и от ковша к изложнице для удаления H2. Первоначально вакуумная дегазация жидкой стали проводится в восстановительном режиме при давлении от 0,5 до 10 мбар (1 мбар =0,75 мм рт. ст. или 0,00102 кг/кв. см) с целью снижения содержания H2 до уровня менее 2 ppm.

В конце 1950-х годов стали популярными более эффективные процессы вакуумной дегазации, такие как процессы Дортмунд-Хердера (DH) и Ruhrstahl-Heraeus (RH). В середине 1960-х годов были успешно реализованы процессы дегазации, такие как вакуумно-дуговая дегазация (VAD), процесс ASEA-SKF и процесс вакуумного кислородного обезуглероживания (VOD) для обработки сталей с высоким содержанием хрома (Cr).

Первоначально концепция вакуумной дегазации использовалась в основном для удаления газообразного H2 из жидкой стали, но вскоре она стала использоваться во многих других целях, в том числе для производства чистых сталей. Примерно с 1980 года вакуумная дегазация стала более широко использоваться для производства сверхнизкоуглеродистых (ULC) сталей с содержанием углерода (C) 30 частей на миллион или меньше. Кроме того, с разработкой сталей без внедрения (IF) с содержанием C и N2 30 частей на миллион или менее, обработка в вакууме стала необходимостью. В настоящее время обработка вакуумной дегазацией стала важным оборудованием для сталеплавильного цеха, производящего качественную сталь.

Общие характеристики вакуумной дегазации приведены ниже.

- Десорбция газов представляет собой реакцию на границе раздела газ/металл. Атомарный H2 или N2 из жидкой стали должен диффундировать на границе раздела газ/металл, где он преобразуется в молекулярный H2 или N2, которые затем могут быть десорбированы. Эффективность вакуумной обработки возрастает с увеличением площади поверхности жидкости, подвергаемой воздействию вакуума. Увеличенная площадь поверхности жидкой стали, подвергаемой воздействию вакуума, т.е. в виде тонкой струи или газового перемешивания ускоряет процесс дегазации.

- Температура жидкой стали падает в процессе вакуумной дегазации. Чем больше площадь поверхности потока, подвергающегося воздействию вакуума, тем выше перепад температуры.

- Время дегазации должно быть минимальным.

- Степень дегазации увеличивается со степенью вакуума. На практике используется вакуум порядка 1 мм рт. ст. или даже менее 1 мм рт. ст. (1 мм рт. ст. =1 торр). Мощность вакуумного насоса должна быть адекватной.

Процессы вакуумной дегазации, которые используются в настоящее время, можно разделить на три типа, а именно (i) метод струйной дегазации, (ii) метод циркуляционной дегазации и (iii) метод дегазации в ковше или резервуаре.

Практика дегазации потока

При струйной дегазации жидкая сталь переливается в другой сосуд, находящийся под вакуумом. Внезапное попадание потока жидкости в вакуум приводит к очень быстрой дегазации из-за увеличения площади поверхности, создаваемой дроблением потока на капли. Этот процесс помогает H2, растворенному в стали, откачиваться вакуумным насосом. Основное количество дегазации происходит при падении потока жидкости. Высота льющегося потока – важный параметр конструкции. Технология струйной дегазации имеет на практике следующие варианты.

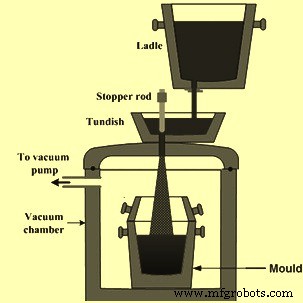

- Дегазация от ковша до изложницы – Предварительно нагретый изложница с горячим верхом помещается в вакуумную камеру. Над камерой размещен промежуточный ковш. Жидкая сталь, выпускаемая в ковш, имеет перегрев, эквивалентный 30 град С. Ковш размещается над разливочным устройством. Желательна нижняя заливка жидкой стали в промежуточный ковш. Схема дегазации ковша в кристаллизатор показана на рис. 1.

- Дегазация от ковша к ковшу. При дегазации от ковша к ковшу ковш со стопорным стержнем помещается в вакуумную камеру. Ковш с жидкой сталью из первичной сталеплавильной печи помещают на верх вакуумной камеры и зазор герметизируют. Добавки сплава производятся под вакуумом. Поток опускается в ковш, где происходит дегазация жидкой стали. Добавки сплава производятся под вакуумом.

На некоторых заводах дегазация производится во время выпуска. При такой схеме жидкая сталь из первичной сталеплавильной печи сливается в промежуточный ковш или малый ковш. Из малого ковша поток жидкости стекает в ковш, который вакуумируется. Ковш закрывается сверху специальной крышкой, в которой имеется выпускное отверстие. В ковш сливается жидкая сталь с перегревом от 25°С до 30°С.

Рис. 1. Схема дегазации из ковша в форму

Практика циркуляционной дегазации\

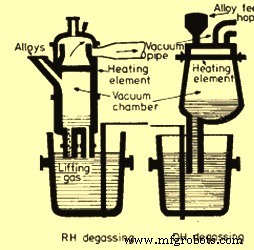

В практике рециркуляционной дегазации жидкая сталь может непрерывно циркулировать в вакуумной камере по специальному устройству. В этом процессе над ковшом располагается вакуумная камера с трубкой или трубками, которые погружаются в ванну с жидкой сталью. Существует два типа процессов циркуляционной дегазации (рис. 2), а именно (i) процесс дегазации Ruhrstahl-Heraeus (RH) и (ii) процесс дегазации Dortmund-Hörder (DH). В процессе дегазации RH в ковш погружаются два патрубка, в то время как в процессе дегазации DH используется один патрубок, и он заключается в многократном всасывании жидкой стали в вакуумную камеру и последующем выпуске ее обратно в ковш. Процесс дегазации RH описан в отдельной статье по ссылке http://www.ispatguru.com/rh-vacuum-degassing-technology/.

Рис. 2. Схема процессов циркуляционной дегазации

В процессе дегазации RH цилиндрическая футерованная оболочка с двумя опорами (также называемая трубкой) спроектирована таким образом, что жидкая сталь поднимается в одной опоре и падает обратно в ковш после дегазации через вторую опору. Верхняя сторона цилиндрической обечайки снабжена выхлопом, легирующими добавками, смотровым и контрольным окном. Цилиндрическая оболочка облицована огнеупорным кирпичом в верхней части и кирпичом из глинозема (Al2O3) в нижней части, чтобы выдерживать высокую температуру. Стойки футерованы огнеупорами Al2O3. Аргон (Ar), подъемный газ, впрыскивается во впускной патрубок, чтобы увеличить скорость жидкой стали, поступающей во впускной патрубок.

Работа дегазатора RH включает в себя следующее.

- Нагрев цилиндрической камеры до нужной температуры (от 900 до 1500 градусов C).

- Опускание камеры в жидкую сталь до нужного уровня.

- Вакуумирование камеры, чтобы жидкость начала подниматься в камере.

- Введение подъемного газа, который расширяется и создает выталкивающую силу для увеличения скорости подъема жидкой стали во впускной патрубок.

- Происходит дегазация жидкой стали в камере, и она стекает через другую трубку обратно в ковш. Эта дегазированная сталь немного холоднее стали в ковше. Выталкивающая сила, создаваемая разницей плотностей (плотность более холодной жидкой стали больше плотности горячей стали), перемешивает ванну.

- Скорость циркуляции жидкой стали в цилиндрической камере контролирует дегазацию. Скорость циркуляции зависит от количества подъемного газа и степени вакуума. 110 тонн жидкой стали можно дегазировать за 20 минут за счет циркуляции жидкой стали со скоростью 12 тонн/мин. Удельный расход Ar составляет около 0,075 м3/т.

- Добавки ферросплавов могут быть сделаны в конце дегазации в зависимости от перегрева.

Процесс RH имеет несколько преимуществ, в том числе (i) относительно низкие тепловые потери, (ii) добавки сплава могут быть отрегулированы более точно, и (iii) достаточна небольшая производительность вакуумного насоса, поскольку необходимо откачивать меньший объем по сравнению с ковшом за ковшом. или струйная дегазация.

В процессе дегазации DH за один раз дегазируется небольшое количество, примерно от 10 % до 15 % от общей массы жидкой стали. Процесс повторяется до тех пор, пока не будет достигнут необходимый уровень дегазации. Расположение сосуда и ковша в чем-то похоже, за исключением того, что (i) в процессе дегазации DH цилиндрический сосуд имеет одну трубку, и (ii) цилиндрический сосуд имеет устройство для нагрева.

Камера DH оборудована системой обогрева, системой легирования и вытяжной системой. Дно цилиндрического сосуда снабжено трубкой, которую можно погружать в жидкую сталь. Верхняя часть камеры DH футерована шамотным кирпичом, а нижняя – кирпичом Al2O3. Шноркель футерован более качественным кирпичом Al2O3. Длина шноркеля достаточно велика, чтобы реализовать влияние атмосферного давления на подъем стали в шноркеле. Ниже приведены важные этапы процесса дегазации ЦТ.

- Камера DH предварительно нагревается и опускается в ковш таким образом, чтобы кончик шноркеля погружался ниже поверхности жидкой стали.

- Вакуумированная камера перемещается вверх и вниз, так что сталь попадает в камеру.

- Камера перемещается 50-60 раз с временем цикла 20 секунд.

- Достаточная дегазация возможна за 20–30 циклов.

- В ковше поддерживается слой шлака для минимизации потерь тепла.

- Процесс дегазации ЦТ может работать с более низким перегревом по сравнению с ОВ, поскольку установка ЦТ оснащена устройством для нагрева.

Практика дегазации ковша или резервуара

Здесь ковш помещается в вакуумный резервуар и перемешивается с инертным газом, пока резервуар вакуумируется. В качестве альтернативы ковш может иметь уплотнение по периферии для установки крышки, образующей вакуумную камеру.

Жидкая сталь может обрабатываться в резервуарном дегазаторе без повторного дугового нагрева. Это можно сделать с помощью двух различных систем перемешивания, а именно (i) индуктивного перемешивания ванны жидкой стали и (ii) перемешивания ванны барботированием Ar через пористую пробку, расположенную на дне ковша.

Практика дегазации резервуара используется (i) для снижения концентрации растворенных газов в жидкой стали, (ii) для гомогенизации состава жидкой стали и температуры ванны, (iii) для удаления материалов оксидных включений из жидкой стали и (iv) ) обеспечить средства и технические условия, благоприятные для десульфурации. Удаление серы (S) достигается за счет реакций шлак-металл, которым способствует сильное промывание (барботирование) аргоном внутри вакуумной оболочки. Процесс дегазации резервуара требует (i) быстрого вакуумирования вакуумного резервуара, (ii) поддержания вакуума при одновременном отсасывании большого потока инертного газа, (ii) немедленной доступности, (iv) пыленепроницаемости и (v ) безопасная эксплуатация в суровых условиях.

Ковш снабжен пористой пробкой на дне для продувки газа Ar. Ковш помещают в вакуумную камеру. Вакуумная камера оборудована бункером для добавления элементов по мере необходимости. Газ перемешивания вводят либо сверху через крышу по погруженной огнеупорной трубе, либо через пористую пробку, установленную на дне ковша. Для эффективной дегазации полностью спокойной стали лучше продувку Ar через дно ковша. Перемешивание бани увеличивает скорость удаления газов. Энергичный отвод газов также вызывает разбрызгивание жидкой стали. Таким образом, ковш заполняется не полностью, и около 25 % его высоты остается надводным бортом для размещения разбрызгивающихся капель жидкой стали. Давление поддерживается в диапазоне от 1 мм рт. ст. до 10 мм рт. ст. для эффективной дегазации. При дегазации вносят добавки для раскисления и легирования. В некоторых случаях ковш подогревают, чтобы компенсировать потери тепла при дегазации. Для эффективности дегазации необходимо, чтобы унос шлака из первичной сталеплавильной печи был как можно меньше. Переносной шлак содержит FeO, и поскольку содержание O2 в стали находится в равновесии с содержанием FeO в шлаке, содержание O2 в стали увеличивается.

Фундаментальные требования к процессу ковшовой дегазации включают (i) достаточное количество надводного борта в ковше, чтобы удержать вызванный вакуумом шлак и кипение стали, (ii) инертный газ, просачивающийся через стальную ванну для перемешивания, отделения включений и повышения эффективности вакуумной дегазации. , (iii) достаточный перегрев стали, чтобы избежать образования гари, и (iv) средство для подачи добавок, когда ковш находится внутри вакуумного резервуара.

Соединение Ar с ковшом устанавливается, когда ковш устанавливается на место внутри вакуумного резервуара. Вакуумный резервуар вакуумируется до необходимого рабочего давления с помощью вакуумной насосной системы. Выбросы откачиваются через вакуумную насосную систему и собираются перед насосами, или они сбрасываются под воду, содержащуюся в бетонном горячем колодце, оборудованном водосливной стенкой. Технологические газы, в том числе уносимые межконденсаторной водой, выбрасываются из горячего колодца вентилятором с приводом от электродвигателя в вентиляционную трубу, оборудованную факельной горелкой. Горячая скважинная вода подается в градирню системы контактного водоснабжения.

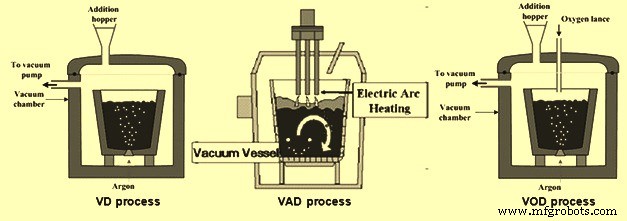

Схемы важных процессов дегазации ковша показаны на рис. 3.

Рис. 3. Схема процессов дегазации ковша

Процесс вакуумной дегазации (VD)

Это простая установка ковшовой дегазации с возможностью добавления легирующих добавок. Здесь вакуум создается с помощью вакуумной насосной системы. Создается давление до 0,5 мм ртутного столба. Этот процесс позволяет (i) гомогенизировать ванну жидкой стали как по температуре, так и по составу, (ii) точно регулировать химический состав и (iii) улучшить раскисление и снижение содержания H2, N2 и O2. Десульфурация представляет собой серьезную проблему для плавки, перерабатываемой непосредственно через установку VD из первичной сталеплавильной печи. Тем не менее, проблему можно решить, обеспечив уменьшение шлака в ковше перед подачей тепла на установку ВД, а усиленное обессеривание достигается за счет смешения шлака с металлом.

Процесс вакуумной дуговой дегазации (VAD)

Процесс вакуумно-дуговой дегазации (VAD) представляет собой процесс дегазации резервуара с добавлением электродов для повторного нагрева жидкой стали. Это одностадийный процесс, при котором ковш помещается в вакуумную емкость и перемешивается инертным газом через пористую пробку на дне с обеспечением нагрева через электроды и легирующие добавки. После добавления извести в жидкую сталь в ковше проводят дугогашение при давлении от 250 мм рт. ниже 1 мм рт. Перемешивание аргона продолжают на всех рабочих этапах, и регулируют скорость потока для различных операций, выполняемых во время процесса VAD. Скорость нагрева составляет от 3 до 4 градусов C/мин, и во время нагрева скорость потока аргона поддерживается на более низком уровне. В этой системе под вакуумом реакция C-O2 и реакция C-Al2O3 под высокотемпературной дугой очень помогают в достижении низкого содержания O2 без какого-либо твердого продукта реакции. Уровни H2 до 1,5 ppm достигаются за счет интенсивного массопереноса Ar и низкого парциального давления H2 из-за разбавления выделяющегося монооксида углерода (CO). Основным преимуществом этого процесса является высокая степень десульфурации до 80 % для производства сталей с содержанием серы всего 0,005 %. VAD в настоящее время широко используется для производства чистой стали.

АСЕА — процесс SKF

Это процесс, который имеет интегрированную группу блоков обработки, обычно состоящую из отдельных блоков удаления шлака, электродугового нагрева и вакуумной обработки. Здесь шлак удаляют повторным разливом, чтобы предотвратить повторное фосфорирование, после чего осуществляется добавление ферросплава. Дуговой нагрев производится для повышения температуры для компенсации охлаждающего действия легирующих добавок с последующей дегазацией в вакууме для снижения содержания O2 и дегидрированием для достижения содержания H2 всего 1,5 ppm. Метод включает применение электромагнитного перемешивания, которое способствует всплыванию включений и приводит к получению чистых сталей. В настоящее время в установках ASEA-SKF предусмотрено основное перемешивание инертным газом для десульфурации.

Процесс вакуумного кислородного обезуглероживания (VOD)

Процесс VOD представляет собой установку дегазации резервуаров, которая дополнительно оснащена фурмой для продувки O2. Эта дополнительная подача O2 может быть использована для производства нержавеющей стали со сверхнизким содержанием углерода (принудительное обезуглероживание) или для химического нагрева жидкой стали в сочетании с добавками Al/Si (кремний) (процесс VD-OB). Вакуумный насос разработан соответствующим образом и имеет более высокую производительность, чтобы справиться с увеличенным объемом отходящих газов.

Процесс VOD считается важным вакуумным процессом для производства нержавеющей стали. Он в основном подходит для специальных нержавеющих сталей, для которых требуются очень низкие уровни содержания C, N2 и H2. В этом процессе ковш помещают в вакуумную камеру и обеспечивают продувку О2 через вакуумплотный сальник и легирующие добавки. По сути, процесс включает предпочтительное окисление углерода по сравнению с Cr, что приводит к минимальным потерям Cr.

Из-за меньшего количества надводного борта в ковше начальное содержание углерода в жидкой стали должно составлять не более 1 %. Здесь впрыск O2 осуществляется при давлении от 100 мм рт. ст. до 250 мм рт. ст. Si окисляется, а затем C. Обезуглероживание происходит через начало образования пузырьков, определяемое начальной температурой и содержанием Si в жидкой стали. Постоянная скорость обезуглероживания происходит в зависимости от расхода O2. Соотношение CO/CO2 контролируется, и при содержании углерода в ванне 0,08 % оно быстро увеличивается. За пределами этого предельного процентного содержания C скорость обезуглероживания падает независимо от скорости потока O2 при одновременном окислении Cr. Вскрытие О2 прекращают, давление в сосуде снижают и продолжают перемешивание аргона до реакции между растворенным О2 и оставшимся С. Сообщалось, что путем интенсивного перемешивания С можно снизить до уровня 0,005 %, а общее содержание С + Достигается N2 менее 0,015 %.

Последовательность рафинирования в целом регулируется комбинацией изменения расхода O2, расстояния между наконечником фурмы и поверхностью ванны, регулированием вакуумметрического давления и расходом аргона. Добавление достаточного количества извести и алюминия способствует превосходной десульфурации жидкой стали.

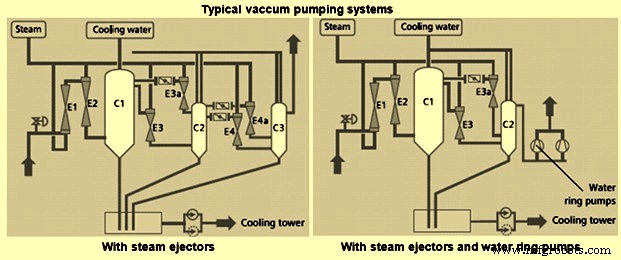

Система вакуумного насоса

Вакуумная насосная система является движущей силой процессов вакуумной дегазации жидкой стали. Для создания вакуума можно использовать три основных типа систем вакуумных насосов. Каждый из них имеет свои преимущества и недостатки. Это (i) паровые эжекторы с необходимыми ступенями конденсации, (ii) паровые эжекторы в сочетании с водокольцевыми насосами и (iii) сухие механические насосные системы. Пароструйные насосы работают на основе постоянного массового расхода, а водокольцевые вакуумные насосы работают на основе постоянного объема. При совместном использовании можно достичь экономической точки безубыточности, используя лучшие характеристики каждого из них. Вакуумная система откачки с паровыми эжекторами, а также с паровыми эжекторами вместе с водокольцевыми насосами показаны на рис. 4.

Рис. 4. Типичные вакуумные насосные системы

Несколько факторов играют роль при выборе системы вакуумного насоса. Они приведены ниже.

- Количество растворенных газов, подлежащих удалению. Абсолютное давление, химический состав стали и скорость потока аргона влияют на скорость, с которой газы удаляются системой вакуумной откачки.

- Нагрузка при расчетном давлении системы в эквиваленте сухого воздуха.

- Нагрузка, которую должна выдерживать система при различных давлениях (если этого требует внешняя система газоснабжения).

- Задействованный системный том.

- Время процесса, необходимое для перехода от атмосферы к глубокому вакууму.

- Конечное абсолютное давление в системе. Это определяет необходимое количество этапов.

- Необходимое количество Ar. Это определяет энергию перемешивания и скорость удаления растворенного газа.

- Скорость утечки воздуха в систему.

- Давление и температура пара в случае паровых эжекторных систем.

- Температура охлаждающей воды в случае пароэжекторных систем.

- Стоимость пара и электричества

Каждая система дегазации должна быть разработана с учетом конкретных требований процесса вакуумной дегазации.

Производственный процесс

- Разработка процессов для роботов и людей

- Процесс Finex для производства жидкого чугуна

- Процесс выбора площадки для металлургического завода с нуля

- Технология вакуумной дегазации RH

- промежуточная металлургия

- Производственные процессы из нержавеющей стали

- Процесс прокатки стали

- Прорывы при непрерывной разливке жидкой стали

- Марки инструментальной стали для пуансонов и матриц

- Лучшие материалы для токарных деталей