Очистка доменного газа

Очистка доменного газа

В процессе производства жидкого чугуна в доменной печи (ДП) в верхней части печи образуется газ, который является важным побочным продуктом процесса доменной печи. Этот колошниковый газ доменной печи имеет те же температуру и давление, что и колошник доменной печи, и обычно загрязнен пылью и частицами воды. Этот колошниковый газ имеет значительную теплотворную способность и известен как сырой доменный газ или загрязненный доменный газ. Состав и количество этого колошникового газа зависят от характера технологического процесса в доменной печи, вида и качества сырья, используемого для производства чугуна в доменной печи. Для дальнейшего использования сырого доменного газа необходимо очистить его с помощью определенных технологических систем, что снижает содержание в нем твердых частиц.

Колошниковый газ содержит монооксид углерода (CO) и после очистки известен как доменный газ. Он используется в качестве топливного газа для нагрева дутьевого воздуха в воздухонагревателях, а также в качестве дополнительного топлива на металлургическом заводе. Для использования доменного газа в качестве топливного газа необходимо, чтобы исходный доменный газ очищался и охлаждался для уменьшения объемов газа и содержания влаги. Предварительное охлаждение и уменьшение объема газа также необходимы, поскольку это приводит к существенной экономии затрат на доставку по разветвленной системе распределения сталелитейного завода.

Типовой анализ доменного газа для доменной печи, работающей с вдуванием пылеугольного топлива (ПУТ), приведен в Таблице 1. Технологические системы для очистки газа представляют собой либо систему мокрой очистки газа, либо систему сухой очистки. Высокоэффективные системы газоочистки жизненно важны для надежной работы и длительного срока службы высокотемпературной системы горячего дутья доменной печи, а также газовой сети доменной печи на сталелитейном заводе. Система мокрой очистки чаще всего используется для очистки доменного газа.

| Таблица 1 Типичный анализ доменного газа с PCI | ||

| <тд 83"> <тд 87"> | ||

| Учредительный | Единица | Значение |

| CO | % об. | <тд 87">20 – 24|

| CO2 | % об. | <тд 87">18-23|

| H2 | % об. | <тд 87">1,5-4,5|

| N2 | % об. | <тд 87">52-57|

| SO2 | мг/куб.см | <тд 87">10-30|

| NH3 | мг/куб.см | <тд 87">5-21|

| Хлорид | мг/куб.см | <тд 87">50-200|

| Окиси N2 | мг/куб.см | <тд 87">3-12|

Основной функцией системы очистки доменного газа является удаление твердых частиц из этого газа. Кроме того, система также охлаждает газ, чтобы уменьшить его влажность, тем самым увеличивая его теплотворную способность. Восстановленный шлам/пыль содержит относительно большое количество железа и углерода и, таким образом, может быть переработан через аглофабрику.

Знание доменного процесса необходимо для правильного проектирования и эксплуатации системы газоочистки. Подготовка шихты и тип рудной шихты (окатыши или агломерат) влияют на количество и размер частиц пыли. Кроме того, выбор и подготовка флюсовых материалов влияет на водно-химический режим в системе скруббера. Кальций может быть введен в водную систему из известняка, используемого в качестве флюса. Кокс и топливные инжекторы вносят серу, хлориды, аммиак и оксиды азота. Анализ газа зависит от шихтовых материалов и работы доменной печи с или без PCI. Уровень производства и скорость ветра влияют на содержание твердых частиц в системе газоочистки.

Верхнее давление и перепад давления в скруббере (в случае мокрых систем) влияют на эффективность улавливания пыли, а также на адсорбцию растворенных газов в воде скруббера. В дополнение к основным функциям очистки и охлаждения колошникового газа скруббер и/или турбина рекуперации энергии колошникового газа также регулируют колошниковое давление доменной печи. Для плавной и стабильной работы печи верхнее давление должно контролироваться и поддерживаться как можно более постоянным. Поэтому конструкция системы газоочистки должна быть полностью интегрирована с работой доменной печи.

Во время таких операций, как заправка, врезка, выравнивание и замена печей, неизбежно возникают колебания расхода и давления газа. Колебания обычно кратковременны, но имеют значительную амплитуду и ощущаются в верхней части доменной печи, а также ниже по потоку по всей газовой системе. Система газоочистки BF должна быть спроектирована таким образом, чтобы справляться с такими колебаниями и контролировать их.

Доменный газ, выходящий из колошника при работе печи с ПУТ, содержит около 20-30 грамм колошниковой пыли на нормальный кубический метр газа и не может использоваться как таковой. Эта пыль содержит мелкие частицы кокса, шихтовых материалов и химических соединений, которые образуются в результате реакций, протекающих в доменной печи. Типичное распределение частиц по размерам в сыром доменном газе с использованием PCI приведено в табл. 2.

| Таблица 2. Типичное распределение размера частиц в сыром доменном газе с PCI | |||

| <тд 111"> <тд 107"> <тд 127"> | |||

| Класс | Размер частиц в микрометрах | Средний размер в микрометрах | % распределения |

| 1 | <тд 111">0-10 <тд 107">5 <тд 127">9|||

| 2 | <тд 111">11-30 <тд 107">208 | ||

| 3 | <тд 111">31-60 <тд 107">4512 | ||

| 4 | <тд 111">61-10080 | <тд 127">17||

| 5 | <тд 111">101-200 <тд 107">150 <тд 127">17|||

| 6 | <тд 111">201-400 <тд 107">300 <тд 127">17|||

| 7 | <тд 111">401-600 <тд 107">500 <тд 127">10|||

| 8 | <тд 111">601-800 <тд 107">700 <тд 127">10|||

Поскольку основной целью очистки доменного газа является получение очищенного от пыли охлажденного газа, который будет использоваться в качестве топлива в печах сталелитейного завода, система очистки газа должна быть спроектирована для достижения этой цели.

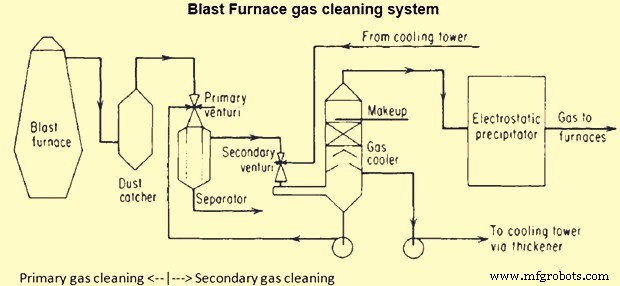

Эффективное удаление смеси крупной и мелкой пыли из очень запыленного газа требует использования пылеуловителя и системы скруббера с несколькими трубками Вентури. Эффективное охлаждение требует использования газовой градирни перед сбросом доменного газа в сеть доменного газа на сталелитейном заводе. Неочищенный доменный газ очищается на газоочистке в две стадии:первичная газоочистка и вторичная газоочистка. Типовая технологическая схема системы очистки доменных газов показана на рис. 1.

<сильный>

Рис. 1. Технологическая схема системы газоочистки

Стадия первичной очистки газа

Первичная очистка газов основана на принципе гравитационной сепарации и используется для удаления крупных частиц пыли. Это сухое отделение частиц пыли в колошниковом газе доменной печи перед мокрой очисткой, которое обычно выполняется с помощью гравитационного пылеуловителя или, в последнее время, с помощью циклонов большого диаметра. На этом этапе удаляются все более крупные частицы. Цель состоит в том, чтобы удалить как можно больше пыли в сухом состоянии для повторного использования и переработки. Переработанная пыль также должна содержать мало цинка и свинца, чтобы удовлетворять ограничениям баланса цинка в доменной печи. Эффективность пылеудаления сепаратора зависит от распределения частиц по размерам, от механизма разделения (т. е. силы тяжести или центробежной силы) и, в меньшей степени, от загрузки пыли на входе. Отделенная пыль обычно имеет размер более 10 микрометров и собирается в бункере для хранения пыли, который обычно рассчитан на полтора дня накопления пыли, и опорожняется через систему удаления пыли.

Пылеуловитель представляет собой большую цилиндрическую конструкцию, обычно большого диаметра и необходимой высоты. Обычно его футеровывают для изоляции и предотвращения конденсации влаги в доменном газе, чтобы пыль оставалась сухой, не собиралась в комки и свободно стекала в коническую часть пылесборника на его дне для периодического удаления.

Газ направляется в пылеуловитель через единственный нижний патрубок и поступает через верхнюю часть по вертикальной трубе , которая переносит газ вниз внутри пылеуловителя. Эта труба расширяется в нижнем конце, как перевернутая воронка, так что по мере того, как газ проходит вниз, его скорость (и, следовательно, его пыленосящий потенциал) уменьшается, а большая часть более крупной пыли выпадает из газового потока и осаждается в конусе на нижней части пылесборника. Поскольку нижняя часть пылесборника закрыта, а выпускное отверстие для газа находится вверху, направление движения газа должно измениться на 180 градусов. Это внезапное изменение направления потока приводит к тому, что больше пыли оседает.

Работа и эффективность обычного гравитационного пылеуловителя регулируются законом Стокса. В 1851 году Джордж Стоукс вывел выражение для силы трения (также называемой силой сопротивления), действующей на сферические объекты с очень малыми числами Рейнольдса (Re), например, на очень маленькие частицы, в непрерывной вязкой жидкости, решив предел массы малой жидкости. неразрешимых в общем случае уравнений Навье-Стокса.

Однако закон Стокса применим только к сферическим объектам с очень малыми числами Re со скоростями оседания в ламинарной области. Для частиц с числами Re выше 0,2 и до 100 000 степень турбулентности становится значительной, что приводит к дополнительной силе сопротивления. Следовательно, скорость осаждения (или конечная) скорость обычно ниже, чем предсказывает закон Стокса. Для этих размеров частиц конечная скорость определяется соотношением между числом Re частицы и ее коэффициентом лобового сопротивления с использованием значений, приведенных в таблицах Хейвуда. В качестве альтернативы можно использовать корреляцию между частицей Re и числом Архимеда (Ar) (действительно между Re =0,2 и 20 000).

Если частицы падают в вязкой жидкости под собственным весом, то конечная скорость, также известная как скорость осаждения, достигается, когда эта сила трения в сочетании с выталкивающей силой точно уравновешивает силу гравитации. На основе комбинированного закона Стокса и таблиц Хейвуда можно определить конечную скорость каждой группы частиц. По конечной скорости частиц можно рассчитать эффективность удаления, которая зависит от скорости восходящего газа в кольцевом пространстве пылеуловителя и, следовательно, от диаметра ствола.

В случае циклонного пылеуловителя работа и эффективность пылеуловителя основаны на центробежных силах. В циклонный пылеуловитель сырой доменный газ вводится через один или два тангенциальных входных отверстия со скоростью, обеспечивающей прижатие частиц пыли к стенке и отделение их от газового потока. Циклонный пылеуловитель может иметь различную внутреннюю конструкцию. Один тип циклонов полностью пустой, а другой тип имеет сложный входной купол и сменные направляющие аппараты.

Более высокое отделение пыли внутри циклона связано с центробежными силами и высокими окружными скоростями внутри циклона по сравнению с технологией пылеуловителей. Более высокие скорости внутри сосуда требуют специальной защиты поверхностей внутри сосуда. Пылеуловитель очень часто эксплуатируется без какой-либо защиты внутренних поверхностей из-за низкой скорости газа, но циклонная технология требует защиты этих поверхностей во избежание износа.

Циклонный пылеуловитель обычно имеет вихревой искатель, вершину, конус потока и бункер для сбора пыли с двойным выходом для пыли. Эффективность улавливания циклона очень сильно зависит от гранулометрического состава. Частицы размером менее 5 микрометров не удаляются из-за их малой массы; частицы размером от 5 микрометров до 30 микрометров частично отделяются, а частицы размером более 30 микрометров полностью отделяются в конусном пылеуловителе. Общая эффективность отделения циклонного пылеуловителя выше, чем гравитационного пылеуловителя. Удаленная сухая пыль содержит очень мало цинка и свинца и может быть легко переработана. Циклонный пылеуловитель снижает пылевую нагрузку на вторичную ступень мокрой газоочистки.

Пылеуловитель оснащен системой сброса пыли для сброса пыли порциями ниже при давлении, близком к атмосферному, для предотвращения скопления пыли в пылеуловителе и снижения выбросов пыли и газа. Пыль обычно смачивается перед тем, как ее выгружают на землю или непосредственно в самосвал/вагон. В пылесборнике установлены датчики уровня для индикации уровня. Сигналы от датчиков уровня используются для контроля накопления пыли, инициирования цикла сброса пыли и подачи сигналов тревоги низкого и высокого уровня.

Вторичная ступень газоочистки

Доменный газ после первичной очистки в пылеуловителе, где удаляется большая часть тяжелых частиц, направляется на стадию вторичной очистки газа (скрубберы), представляющую собой систему мокрой очистки. На этом этапе доменный газ очищается в контакте с водой и отделяются практически все взвешенные частицы (более 99 %). На некоторых заводах этот газ далее направляется в электрофильтры. Очищенный газ после вторичной газоочистки отводится в газовую сеть доменной печи завода и используется также для обогрева доменных печей. Загрязненная вода из системы при этом содержит высокие концентрации взвешенных частиц в пределах от 500 до 10 000 мг/л и в таком виде направляется в отстойники/осветлители-сгустители, где оседает пыль и очищается вода сверху. перекачивается для повторного использования. Скрубберы доступны в широком диапазоне конструкций, размеров и производительности. Они должны быть предназначены в первую очередь для сбора частиц.

Безотказная работа скруббера, даже в тяжелых условиях работы печи, является необходимым условием экономичного производства чугуна в доменной печи. Конструкция скруббера должна быть оптимизирована для обеспечения высокой надежности и превосходной производительности. Характеристики, необходимые для скруббера:(i) несколько механизмов удаления пыли, (ii) минимальные требования к воде для промывки, (iii) превосходный контроль верхнего давления, (iv) проверенная производительность и высокая эффективность, (v) небольшие требования к пространству, (vi) низкое энергопотребление и (vii) низкий уровень шума.

Размер частиц является одним из наиболее важных факторов, влияющих на эффективность удаления скруббера. Более крупные частицы удаляются гораздо легче, а субмикронные – труднее всего.

Что касается механизма удаления пыли в мокром скруббере, то для отделения частиц пыли от доменного газа требуется приложение силы, создающей дифференциальное движение частицы относительно газа, и достаточное время удержания для миграции частицы в собирающая поверхность.

Скрубберы для очистки доменных газов работают по основному аэродинамическому принципу. Простая аналогия аэродинамического принципа заключается в том, что если капли воды очень большого размера сталкиваются с частицами газового потока гораздо меньшего размера, то статистические шансы столкновения очень малы. По мере того как размер капель воды уменьшается почти до размера частиц газового потока, шансы на столкновение увеличиваются. Исследования показали, что поверхностная пленка, окружающая каплю воды, имеет толщину примерно 1/200 ее диаметра. Частица газового потока в полете без столкновения обтекает пленку обтекания капли, если ее диаметр меньше 1/200 диаметра капли воды. Но если диаметр капли воды намного меньше, то произойдет столкновение. Целевая частица размером 10 микрон требует капель воды размером менее 2000 микрон (200 × 10) для адекватного сбора. Следовательно, эффективная очистка скруббером требует тонкого распыления воды, соответствующего размеру частиц, чтобы обеспечить максимальный контакт с улавливаемыми частицами. Далее вероятность попадания капли воды на частицы пыли пропорциональна концентрации пыли. Одна частица пыли с меньшей вероятностью ударит по одной капле, чем их рой. Чтобы уравнять эти факторы, скрубберы регулируются по объему очищаемого газа (измеряется по перепаду давления газового потока) и распыляемой воды (измеряется по гидравлическому давлению на распылительные сопла). Высота и диаметр скрубберной камеры также соответствуют известным характеристикам газа.

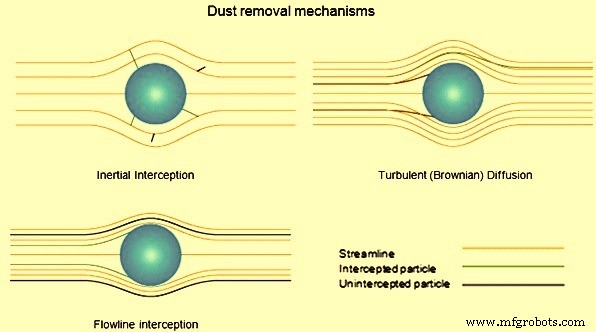

Основные механизмы разделения при очистке доменного газа состоят из (i) инерционного улавливания, (ii) турбулентной (броуновской) диффузии и (iii) улавливания в линии потока. Когда маленькая частица взвешена в жидкости, она подвергается удару молекул жидкости. Для ультратонких частиц (коллоидов) мгновенный импульс, сообщаемый частице, изменяется случайным образом, что заставляет частицу двигаться по эротическому пути, который теперь известен как броуновское движение. Инерционный перехват характеризуется различными инерционными силами различных масс. Когда запыленный газ обтекает собирающуюся каплю воды, частицы пыли большей массы не следуют за линиями потока газового потока. Эти частицы, движимые силой инерции, ударяются о каплю воды и проникают в нее, удаляясь таким образом из газового потока. Турбулентная диффузия очень эффективна для удаления более мелких частиц пыли из газового потока. Мелкие частицы, особенно те, которые меньше примерно 0,3 микрометра в диаметре, проявляют значительное броуновское движение и не движутся равномерно вдоль линии тока газа. Эти частицы диффундируют из газового потока к поверхности капель воды и собираются. Этот улавливающий механизм может функционировать только в скрубберах, которые способствуют турбулентному течению газожидкостной смеси, работают с низкой скоростью и обеспечивают достаточное время удерживания. Перехват линии потока работает только в том случае, если линия тока газа проходит в пределах радиуса одной частицы от собирающей капли воды. Частица пыли, движущаяся вдоль этой линии тока, касается капли воды и собирается без влияния инерции или турбулентной диффузии. Механизмы пылеудаления при промывке доменного газа водой показаны на рис. 2.

<сильный>

Рис. 2. Механизмы удаления пыли

Пылеуловитель представляет собой просто отстойную камеру для удаления крупных частиц и снижения нагрузки на скрубберы Вентури. Газ проходит через первичную трубку Вентури (с сепаратором) и вторичную трубку Вентури для еще более эффективного удаления твердых частиц. Затем газ проходит через комбинацию уносного сепаратора и газовой градирни. Очищенный, охлажденный газ затем направляется в газовую сеть доменной печи сталелитейного завода. Адекватное охлаждение требуется для снижения уровня влажности газа, чтобы избежать проблем в газораспределительных линиях и печах доменной печи.

Оборотная вода, собранная из первой трубки Вентури, содержащая большое количество твердых частиц, направляется непосредственно в осветлитель-сгуститель. Оборотная вода, собранная из сепаратора, рециркулирует в первый скруббер Вентури. Подпиточная вода добавляется в осветлитель, а объединенный перелив рециркулируется во вторичную трубку Вентури. Таким образом, самая чистая вода контактирует с самым чистым газом и возвращается в первую трубку Вентури, а затем в осветлитель. Воду можно рециркулировать из сгустителя в скруббер или использовать для других целей, например для тушения шлака.

Обычная градирня обычно используется для отвода тепла от воды газовой градирни или воды скруббера. Конструкция градирни позволяет разделять охлаждающую воду и воду скруббера Вентури. Вода скруббера обычно имеет значительную жесткость и щелочность из-за известковой мелочи в шихте доменной печи. Поэтому часто встречается масштаб. Отложения оксида железа и несгоревшего углерода также являются проблемой во многих системах. Проблемы с отложениями чаще всего возникают в первичных соплах Вентури и горловине, где газ содержит наибольшее количество твердых частиц, а также в линиях и насосах, идущих к сгустителю и от него.

Однако отложение может происходить в любом из скрубберов Вентури, сепараторах, градирне газа или рециркуляционных линиях и насосах скруббера. Осветление является еще одной серьезной проблемой, поскольку неадекватное разделение жидкостей и твердых веществ приводит к ухудшению качества воды в переливе осветлителя.

В последнее время на вновь строящихся и реконструируемых доменных печах, в частности в КНР, нашла широкое применение сухая очистка доменных газов рукавными фильтрами. Сухая очистка газа имеет следующие отличия от влажной очистки газа с использованием скрубберов Вентури.

- Отсутствие воды в процессе очистки исключает или сокращает ряд сооружений гидроузла доменной печи, например:шламовую насосную станцию системы газоочистки, шламоотстойники и флокуляторы, насосную пульпоперекачку, циркуляционную насосную станцию оборотного цикла газа уборка и т.д.

- Температура газа после очистки находится в диапазоне от 100°С до 120°С, что на 50°С-70°С выше, чем температура газа после мокрой газоочистки. Также снижается влажность газа на 50-60 г/м3, что в совокупности равно увеличению калорийности доменного газа на 50-60 ккал/м3.

- Снижение запыленности доменного газа до 2-3 мг/м3, что увеличивает срок службы доменных воздухонагревателей, а также повышает производительность утилизационной турбины ВД.

- Улучшение состояния окружающей среды на сталелитейном заводе за счет лучшего удаления пыли из газа и отказа от оборудования для обработки шлама.

Система вторичной газоочистки на основе сухой очистки состоит в следующем.

- Установка рукавного фильтра с несколькими секциями, в каждой из которых установлено несколько десятков фильтровальных рукавов.

- Система очистки импульсных мешков от пыли азотом

- Поддержка и защита металлических конструкций

- Системы газоходов с клапанами и компенсаторами теплового эффекта

- Система очистки и утилизации уловленной пыли (пневматическая или со скребковыми конвейерами)

- Система подачи азота для продувки фильтров и пневмотранспорта пыли

- Система сброса давления с рукавного фильтра

- Блок хранения уловленной пыли

- Системы автоматизации, контроля и электрического контроля

Рукавный фильтр обычно имеет от 8 до 16 секций, которые расположены в два ряда, где одна или две секции находятся в режиме ожидания, еще одна секция находится в режиме циклической продувки азотом, а остальные секции находятся в режиме газоочистки. Для фильтрующего материала используется ткань с высокой огнеупорностью, износостойкостью и т.д. Кроме того, после химической обработки ткань легко очищается от пыли при продувочной чистке, так как обладает улучшенными водо- и маслоотталкивающими свойствами. Ткань также предотвращает возникновение электростатического тока. Максимальная скорость фильтрации составляет от 1,0 до 1,5 м3/мин и температура газа от 50°С до 280°С (также система может стабильно (надежно) работать в течение 2 часов при температуре газа 300°С).

Нормальная запыленность доменного газа после очистки обычно не превышает 3 мг/куб. Срок службы тканевых мешков обычно составляет до двух лет.

Производственный процесс

- Производство и использование доменного газа

- Использование орехового кокса в доменной печи

- Базовая система регенерации и очистки газа кислородной печи

- Вдувание пылевидного угля в доменную печь

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Системы верхней загрузки доменных печей

- Химия производства чугуна в доменной печи

- Огнеупорная футеровка доменной печи

- Вдувание коксового газа в доменную печь