Разработки сталеплавильных процессов

Развитие процессов производства стали

Самым ранним известным производством стали являются изделия из железа, раскопанные на археологических раскопках в Анатолии, им почти 4000 лет, они датируются 1800 годом до нашей эры (до нашей эры). Гораций идентифицировал стальное оружие, такое как фальката, на Пиренейском полуострове, в то время как норическая сталь использовалась римской армией.

Репутация «серического железа» из Южной Индии (сталь вутц) среди греков, римлян, египтян, жителей Восточной Африки, Китая и Ближнего Востока значительно выросла. Южно-индийские и средиземноморские источники, включая Александра Македонского (3 в. до н. э.), рассказывают о представлении и экспорте такой стали грекам. На предприятиях по производству металлов в Шри-Ланке использовались ветряные печи, приводимые в движение муссонными ветрами, способные производить высокоуглеродистую (C) сталь. Крупномасштабное производство стали вутца в Тамилакаме с использованием тиглей и источников углерода, таких как завод Аварам, произошло в шестом веке до нашей эры, что стало первопроходцем в современном производстве стали и металлургии. Около 650 года до н. э. в Спарте производили сталь в больших количествах.

Китайцы периода Сражающихся царств (403 г. до н. э. – 221 г. до н. э.) закаливали закаленную сталь, в то время как китайцы династии Хань (202 г. до н. э. – 220 г. -промежуточная сталь к I веку нашей эры (нашей эре). Народ хайя из Восточной Африки изобрел тип печи, которую они использовали для производства углеродистой стали при температуре 1800 градусов Цельсия почти 2 000 лет назад. Ричард Хукер предположил, что восточноафриканская сталь восходит к 1400 году до н. э.

Свидетельства самого раннего производства стали с высоким содержанием углерода на Индийском субконтиненте находятся в Кодуманале в Тамилнаду, Голконде в Теленгане и Карнатаке, а также в районах Саманалавева на Шри-Ланке. Эта сталь, известная как сталь вутца, произведенная примерно в шестом веке до нашей эры, экспортировалась по всему миру. Технология производства стали существовала в этом регионе до 326 г. до н.э., поскольку они упоминаются в литературе на сангамском тамильском, арабском и латинском языках как лучшая сталь (называемая серическим железом) в мире, экспортируемая в то время в римский, египетский, китайский и арабский миры. . Поскольку технология была приобретена в Южной Индии, происхождение сталелитейной технологии в Индии можно условно оценить в период с 500 до 400 года до н. э.

Wootz, также известная как дамасская сталь, славится своей прочностью и способностью держать заточку. Как известно из сочинений Зосимы Панопольского, эта сталь изначально создавалась из ряда различных материалов, включающих в себя различные микроэлементы. Однако сталь была старой технологией в Индии, когда царь Порус подарил стальной меч императору Александру в 326 г. до н.э. По сути, это был сложный сплав с железом в качестве основного компонента. Недавние исследования показали, что в его структуру были включены углеродные нанотрубки, что может объяснить некоторые из его легендарных качеств, хотя, учитывая технологии того времени, такие качества были созданы случайно, а не намеренно. Естественный ветер использовался там, где почва, содержащая железо, нагревалась с помощью дерева. Древним сингальцам удавалось добывать тонну стали из каждых 2 тонн почвы, что для того времени было выдающимся достижением. Одна такая печь была найдена в Саманалавеве, и археологи смогли производить сталь, как это делали древние.

Для производства стали на Индийском субконтиненте использовались различные методы. Согласно исламским текстам, таким как аль-Тарсуси и Абу Райхан Бируни, описаны три метода косвенного производства стали. Средневековый исламский историк Абу Райхан Бируни (973–1050 гг. Н. Э.) Дает самое раннее упоминание о производстве дамасской стали. Он описывает только три метода производства стали. Первые два метода имеют долгую историю в Центральной Азии и на Индийском субконтиненте, а третий используется исключительно в Южной Азии. Обычно считается, что эти три метода возникли на Индийском субконтиненте. Первый метод и наиболее распространенный традиционный метод - это науглероживание кованого железа в твердом состоянии. Это процесс диффузии , при котором кованое железо упаковывается в тигли или топку с древесным углем, а затем нагревается, чтобы способствовать диффузии углерода в железо для производства стали. Науглероживание является основой процесса обработки стали воотцем (разновидность процесса цементации). Второй метод – это обезуглероживание чугуна путем удаления углерода из чугуна (разновидность тигельного процесса). Другой непрямой метод использует кованое железо и чугун. В этом процессе кованое железо и чугун можно нагревать вместе в тигле для получения стали путем плавления. В отношении этого метода Абу Райхан Бируни утверждает:«Этот метод использовался в Очаге».

Варианты процесса совместного слияния были предварительно обнаружены в Персии и Центральной Азии, но также были обнаружены в Хайдарабаде, Индия. Для C современными исламскими властями указаны различные органические материалы, в том числе кожура граната, желуди, фруктовая кожура, такая как апельсиновая корка, листья, а также яичный белок и скорлупа. Деревянные щепки упоминаются в некоторых индийских источниках, но ни в одном из источников не упоминается древесный уголь.

Тигельная сталь, образованная путем медленного нагревания и охлаждения чистого железа и углерода (обычно в виде древесного угля) в тигле, производилась в Мерве с 9 по 10 века нашей эры. Имеются свидетельства производства стали в Сунском Китае в 11 веке с использованием двух методов, а именно (i) «берганского» метода, при котором производилась некачественная, неоднородная сталь, и (ii) предшественника бессемеровского процесса , в котором использовалась частичная деформация. -карбонизация методом многократной ковки под холодным дутьем.

Производство стали методом цементации было описано в трактате, опубликованном в Праге в 1574 году, и применялось в Нюрнберге с 1601 года.

Процесс цементации при производстве стали

Процесс цементации — это устаревший метод производства стали путем науглероживания железа. В отличие от современного производства стали, это увеличило количество C в железе. По-видимому, он был разработан до 17 века. Сталеплавильная печь Derwentcote, построенная в 1720 году, является самым ранним из сохранившихся образцов печи для цементации. В Англии были раскопаны две цементировочные печи, которые определенно существовали в начале 16 века.

Процесс начинается с кованого железа и древесного угля. Внутри печи использовался один или несколько длинных каменных горшков. Обычно каждый был 14 футов (4,27 м) на 4 фута (1,22 м) и 3,5 фута (1,07 м) в глубину. Железные прутья и древесный уголь укладываются чередующимися слоями, с верхним слоем древесного угля, а затем огнеупорным материалом, чтобы сделать котел герметичным. Некоторые производители использовали смесь порошкообразного древесного угля, сажи и минеральных солей, называемую цементным порошком. На более крупных заводах в каждом цикле обрабатывалось до 16 тонн железа.

Стандартные кованые стержни помещали в печь для цементации для преобразования в цементирующую или черновую сталь. Печь была построена из песчаника в виде большого ящика с крышкой и загружена железными стержнями, уложенными слоями между ними с большим количеством высококачественного древесного угля. При полной загрузке крышку ставили на место и с помощью раствора герметизировали сундук. Отопление применялось от огня под печью, где угольный огонь поддерживался из ямы. Тепло поддерживалось в течение недели, а еще неделю потребовалось, чтобы сундук остыл, прежде чем его открыли, опустошили и снова наполнили.

Обычная конструкция печей для цементации состояла из двух ящиков, расположенных рядом с отверстием для огня в центре двух, и вся партия содержалась в конструкции в форме бутылки, похожей на «стеклянные конусы» и «гончарные печи», которые защищали печи от погода и действовал как дымоход. Размещение двух топочных ящиков вместе позволит одному огню нагревать первый ящик, в то время как второй охлаждается и перезагружается.

При длительном медленном нагреве уголь из древесного угля впитывался в железные прутья. При извлечении из печи сталь имела пузырчатый вид (отсюда и альтернативное название). Эти блистеры содержали сталь с высоким содержанием углерода, в то время как центр стержней все еще был из кованого железа с очень небольшим содержанием углерода, таким образом, блистерная сталь была практически бесполезна, пока не подверглась дальнейшей обработке.

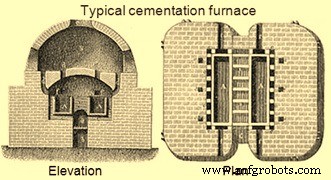

Блистерная сталь нагревалась и выковывалась под молотом так, что стержень складывался сам по себе. Это привело к «ножной стали», второму этапу складывания и ковки стали, известной как «двойные ножницы», продукции более высокого качества, дальнейшие раунды складывания и ковки давали сталь еще более высокого качества. Вид сверху и сверху типичной печи для цементации представлен на рис. 1.

Рис. 1. Типичный вид печи для цементации

Тигельная сталь

Тигельная сталь — это термин, который применяется к стали, изготовленной двумя разными способами в современную эпоху, хотя на протяжении всей истории она производилась в разных местах. Его изготавливают путем плавления железа и других материалов в тигле и заливки расплавленной жидкости в форму. Тигельная сталь производилась в Южной и Центральной Азии в средневековье. Технологии производства высококачественной стали были разработаны Бенджамином Хантсманом в Англии в 18 веке. В его процессе в качестве сырья использовались железо и сталь. Однородная кристаллическая структура этой литой стали улучшила ее прочность и твердость по сравнению с предыдущими формами стали.

Тигельная сталь обычно приписывается производственным центрам в Индии и Шри-Ланке , где она производилась с использованием процесса вутц, и предполагается, что ее появление в других местах было связано с торговлей на большие расстояния. Только недавно стало очевидно, что такие места в Центральной Азии, как Мерв в Туркменистане и Ахсикет в Узбекистане, были важными центрами производства тигельной стали. Все находки из Центральной Азии происходят из раскопок и датируются 8-12 веками нашей эры, а индийские / шри-ланкийские материалы датируются 300 годом до нашей эры. Кроме того, в железной руде Индии содержались следы ванадия (V) и других редкоземельных элементов, что повышало прокаливаемость индийской тигельной стали, известной на всем Ближнем Востоке своей способностью сохранять остроту кромки.

В то время как тигельная сталь в ранние времена больше приписывалась Ближнему Востоку, мечи были обнаружены в Европе, особенно в Скандинавии. На рассматриваемых мечах выгравировано двусмысленное имя «Ульберт». Эти мечи на самом деле датируются 200-летним периодом с 9 века до начала 11 века. Многие предполагают, что процесс изготовления лезвий зародился на Ближнем Востоке и впоследствии стал предметом торговли во времена «Волжского торгового пути».

В первые века исламского периода появляются научные исследования мечей и стали. Наиболее известны из них Джабир ибн Айян (8 век), аль-Кинди (9 век), Абу Райхан Бируни (начало 11 века), Мурда аль Тарсуси (конец 12 века) и Фахр-и-Мудаббир (13 век). ). Любой из них содержит гораздо больше информации об индийских и дамасских сталях, чем во всей литературе классической Греции и Рима.

Бенджамин Хантсман был часовщиком, который искал лучшую сталь для часовых пружин. Он начал производить сталь в 1740 году после многих лет тайных экспериментов. В системе Хантсмана использовалась коксовая печь, способная нагреваться до 1600 градусов Цельсия, в которую помещали до двенадцати глиняных тиглей, каждый из которых мог вместить около 15 кг железа. Когда тигли или «горшки» были раскалены добела, в них загружали куски черновой стали, сплав железа и углерода, полученный в процессе цементации, и флюс для удаления примесей. Котлы удаляли примерно через 3 часа в печи, удаляли примеси в виде шлака, а жидкую сталь заливали в формы, чтобы получить отлитые слитки. Полное плавление стали привело к образованию очень однородной кристаллической структуры при охлаждении, что придало металлу повышенную прочность на растяжение и твердость по сравнению с другими сталями, которые производились в то время.

Сталь производилась в специализированных мастерских, называемых «тигельными печами» в Шеффилде, Англия, которые состояли из мастерской на уровне земли и подземного погреба. Здания печей различались по размеру и архитектурному стилю, увеличившись в размерах во второй половине 19 века, поскольку технологические разработки позволили «зажигать» несколько котлов одновременно, используя газ в качестве топлива для отопления. Каждая мастерская имела ряд стандартных функций, таких как ряды плавильных отверстий, разливочные ямы, вентиляционные отверстия на крыше, ряды полок для тиглей и печи для отжига для подготовки каждого тигля перед обжигом. Подсобные помещения для взвешивания каждой шихты и изготовления глиняных тиглей либо примыкали к цеху, либо располагались в пределах погребального комплекса. Сталь, первоначально предназначенная для изготовления часовых пружин, позже использовалась в других областях, таких как ножницы, топоры и мечи.

В другом методе, разработанном в Соединенных Штатах в 1880-х годах, железо и углерод сплавлялись вместе непосредственно для производства тигельной стали. На протяжении 19 века и в 1920-е годы большое количество тигельной стали направлялось на производство режущих инструментов, где она называлась инструментальной сталью.

Тигельный процесс по-прежнему использовался для специальных сталей, но сегодня он устарел.

Другая форма тигельной стали была разработана в 1837 году русским инженером Павлом Аносовым. Его техника полагалась не столько на нагрев и охлаждение, сколько на процесс закалки при быстром охлаждении жидкой стали, когда внутри сформировалась правильная кристаллическая структура. Свою сталь он назвал «булат». Секрет процесса умер вместе с ним. В Соединенных Штатах тигельная сталь была изобретена Уильямом Меткалфом. Хотя тигельная сталь была очень качественной, она была и дорогой; однако признаком качества было использование тигельной стали в 1950-х годах для специальных целей.

Бессемеровский процесс положил конец использованию тигельной стали для менее важных целей.

Бессемеровский процесс и современное производство стали

История современного сталеплавильного производства началась в 19 веке, когда Реомюр из Франции в 1772 году, Келли из США в 1850 году и Бессемер из Великобритании в 1856 году открыли, как улучшать передельный чугун, контролируя содержание углерода в железных сплавах, что, таким образом, действительно стать сталями. В то время как Реомюр, химик, руководствовался научной любознательностью, Керри и Бессемер, будучи инженерами, отвечали на потребность в больших количествах стали лучшего качества, которую создала промышленная революция с ее ткацкими станками, паровыми двигателями, машинами и железными дорогами. . Это положило начало диалектическим отношениям между наукой и техникой, и в то время были изобретены основные концепции рафинирования чугуна (чугуна) путем окисления C в жидкой ванне.

Рост железных дорог в 19 веке как в Европе, так и в Америке оказал большое давление на металлургическую промышленность, которая все еще боролась с неэффективными производственными процессами. Тем не менее, сталь все еще не зарекомендовала себя как конструкционный металл, а производство было медленным и дорогостоящим. Так было до 1856 года, когда Генри Бессемер изобрел более эффективный способ добавления кислорода (O2) в жидкий чугун, чтобы уменьшить содержание углерода.

Начиная с января 1855 года, он начал работать над способом производства стали в огромных количествах, необходимых для артиллерии, и к октябрю он подал свой первый патент, связанный с бессемеровским процессом. Сначала Бессемер начал работать с обычной отражательной печью, но во время испытания пара слитков чушки оторвалась от ковша и оказалась над ним в горячем воздухе печи. Когда Бессемер пошел заталкивать их в ковш, он обнаружил, что это были стальные оболочки:только горячий воздух превратил внешние части слитков в сталь. Это решающее открытие побудило его полностью перепроектировать свою печь, чтобы она пропускала воздух под высоким давлением через жидкий чугун с помощью специальных воздушных насосов. Интуитивно это может показаться глупостью, потому что это приведет к охлаждению железа, но из-за экзотермического окисления и кремний (Si), и C реагируют с избытком O2, в результате чего окружающий расплав железа становится еще более горячим, облегчая превращение в сталь.

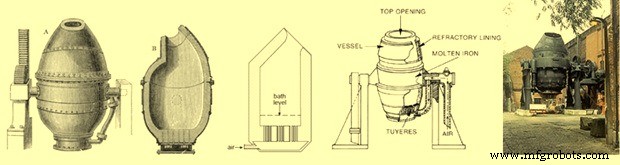

Теперь известный как бессемеровский процесс, Бессемер разработал сосуд грушевидной формы, называемый «конвертором», в котором можно было нагревать железо, а через жидкий металл можно было продувать кислород. Когда O2 проходит через жидкий металл, он будет реагировать с C, выделяя углекислый газ (CO2) и производя более чистое железо.

Бессемеровский процесс был первым недорогим промышленным процессом массового производства стали из жидкого чугуна. Процесс назван в честь его изобретателя Генри Бессемера, который получил патент на процесс в 1855 году. Ключевым принципом является удаление примесей из железа путем окисления воздухом, продуваемым через жидкое железо. Окисление также повышает температуру массы железа и поддерживает ее в расплавленном состоянии. Процесс осуществляется в большом овальном стальном контейнере, футерованном глиной или доломитом, который называется конвертером Бессемера. Мощность конвертера составляла от 8 тонн до 30 тонн жидкого чугуна при обычной загрузке около 15 тонн. В верхней части конвертера имеется отверстие, обычно наклоненное в сторону относительно корпуса сосуда, через которое вводят железо и удаляют готовый продукт. Дно перфорировано рядом каналов, называемых фурмами, через которые воздух нагнетается в конвертер. Преобразователь поворачивается на цапфах, чтобы его можно было вращать для приема заряда, поворачивать вертикально во время преобразования, а затем снова вращать для выливания жидкой стали в конце.

Процесс окисления удаляет примеси, такие как Si, C и марганец (Mn), в виде оксидов. Эти оксиды либо улетучиваются в виде газа, либо образуют твердый шлак. Свою роль в конверсии играет и огнеупорная футеровка конвертера — шамотная футеровка применялась в кислотном Бессемере, в сырье которого мало фосфора (Р). Доломит используется при высоком содержании фосфора в основном бессемере (иногда вместо доломита используют облицовку из известняка или магнезита). Чтобы придать стали желаемые свойства, в жидкую сталь после завершения конверсии можно было добавить другие вещества, такие как шпигелейзен (железо-углерод-марганцевый сплав).

Когда требуемая сталь сформирована, ее разливают в ковши, а затем переливают в формы, а более легкий шлак остается. Процесс преобразования, называемый «ударом», был завершен примерно за двадцать минут. В этот период о ходе окисления примесей судили по появлению пламени, выходящего из горловины конвертера. После продувки жидкий металл повторно науглероживается до желаемой точки и добавляются другие легирующие материалы, в зависимости от желаемого продукта. Бессемеровский процесс сократил примерно до получаса время, необходимое для производства стали такого качества, при этом требовался только кокс, необходимый для первоначального плавления чугуна. На рис. 2 показан преобразователь Бессемера.

Рис. 2. Преобразователь Бессемера

Бессемер передал лицензию на патент на свой процесс пяти производителям железа на общую сумму 27 000 фунтов стерлингов, но лицензии не обеспечили производство стали того качества, которое он обещал, и позже он выкупил их обратно за 32 500 фунтов стерлингов. Он понял, что проблема была связана с примесями в железе, и пришел к выводу, что решение заключается в том, чтобы знать, когда отключить поток воздуха в его процессе; так что примеси сгорели, но осталось только нужное количество углерода. Однако, несмотря на то, что он потратил на эксперименты десятки тысяч фунтов стерлингов, ответа найти не смог. Простое, но элегантное решение было впервые обнаружено Робертом Форестером Мушетом, который провел тысячи научно обоснованных экспериментов. Его метод заключался в том, чтобы сначала выжечь, насколько это возможно, все примеси и углерод, а затем снова ввести углерод и марганец, добавив точное количество шпигелейзена. Это привело к улучшению качества готового продукта, повышению его пластичности и способности выдерживать прокатку и ковку при высоких температурах, а также сделало его более подходящим для широкого спектра применений.

Бессемеровский процесс произвел революцию в производстве стали, снизив ее стоимость с 40 фунтов стерлингов за длинную тонну до 6-7 фунтов стерлингов за длинную тонну во время его внедрения, а также значительно увеличив масштабы и скорость производства этого жизненно важного сырья. Этот процесс также снизил потребность в рабочей силе для производства стали.

До введения бессемеровского процесса сталь была слишком дорогой для изготовления мостов или каркасов зданий, поэтому кованое железо использовалось на протяжении всей промышленной революции. После введения бессемеровского процесса цены на сталь и кованое железо стали одинаковыми, и большинство производителей обратились к стали. Доступность дешевой стали позволяла строить большие мосты и строить железные дороги, небоскребы и большие корабли. Внедрение крупномасштабного процесса производства стали, усовершенствованного англичанином Генри Бессемером, проложило путь к массовой индустриализации, наблюдаемой в 19–20 веках.

Коммерческое производство стали с использованием этого метода было остановлено в Уоркингтоне в 1974 году. Он был заменен такими процессами, как основной кислородный процесс, который обеспечивал лучший контроль конечного химического состава. Бессемеровский процесс был настолько быстрым (10–20 минут на плавку), что у него оставалось мало времени для химического анализа или корректировки легирующих элементов в стали. Бессемеровские конвертеры не удаляли P из жидкой стали эффективно; по мере того как руды с низким содержанием фосфора становились дороже, затраты на переработку росли. Этот процесс позволял загружать только ограниченное количество стального лома, что еще больше увеличивало затраты. Особенно когда металлолом был недорогим, использование технологии электродуговой печи (ЭДП) выгодно конкурировало с бессемеровским процессом, что привело к его устареванию.

Этот процесс был быстрым и недорогим:C и Si удалялись из железа за считанные минуты, но он был слишком успешным. Слишком много C было удалено, а в конечном продукте осталось слишком много O2. В конечном итоге Бессемеру пришлось расплачиваться со своими инвесторами, пока он не нашел способ увеличить содержание C и удалить нежелательный O2.

Мартеновский процесс производства стали

В мартеновском (ОН) процессе производства стали используются мартеновские печи. Благодаря своим преимуществам он вскоре вытеснил бессемеровский процесс производства стали. К 1908 году годовой объем производства стали, выплавляемой в ОН-печи, превысил годовой объем производства стали в бессемеровском процессе. Большинство печей ОН были закрыты к началу 1990-х годов, не в последнюю очередь из-за их медленной работы, и были заменены кислородно-конверторными печами (КК) или ЭДП. В мире все еще есть несколько сталелитейных заводов, которые производят сталь по процессу ОН. Основные преимущества процесса ОН заключались в том, что он не подвергал сталь чрезмерному воздействию азота (который мог бы сделать сталь хрупкой), его было легче контролировать, а также он позволял плавить и рафинировать большое количество лома железа и стали <. /Р>

Немецкий инженер Карл Вильгельм Сименс разработал регенеративную печь Сименса в 1850-х годах и заявил в 1857 году, что рекуперирует достаточно тепла, чтобы сэкономить от 70% до 80% топлива. Эта печь работала при высокой температуре за счет регенеративного предварительного нагрева топлива и воздуха для горения. При регенеративном предварительном нагреве выхлопные газы из печи перекачиваются в камеру, содержащую кирпичи, где тепло от газов передается кирпичам. Затем поток печи меняется на противоположный, так что топливо и воздух проходят через камеру и нагреваются кирпичами. Благодаря этому методу в печи ОН можно достичь температуры, достаточной для плавки стали, но компания Siemens изначально не использовала ее для этого.

В 1865 году французский инженер Пьер-Эмиль Мартен получил лицензию от Siemens и впервые применил свою регенеративную печь для производства стали. Наиболее привлекательной характеристикой регенеративной печи Siemens является быстрое производство большого количества основной стали. Обычный размер печей ОН колеблется от 50 до 500 тонн.

Процесс ОН — это периодический процесс, а партия называется "плавкой". Сначала печь осматривают на предмет возможных повреждений. После того, как он будет готов или отремонтирован, его загружают легким ломом, таким как листовой металл, измельченные автомобили или металлолом. Печь нагревается с помощью горящего газа. После расплавления добавляется тяжелый лом, такой как строительный, строительный или металлургический лом, вместе с жидким металлом (ТМ) из доменной печи (ДП). После расплавления всей стали добавляются шлакообразующие вещества, такие как известняк. О2 в оксиде железа и другие примеси обезуглероживают ТМ, сжигая избыток С, образуя сталь. Чтобы увеличить содержание O2 в плавке, в нее добавляют железную руду

Этот процесс намного медленнее, чем процесс конвертера Бессемера, и поэтому его легче контролировать и брать пробы для оценки качества. Подготовка плавки обычно занимает от 8 до 9 часов для получения стали. Поскольку процесс медленный, нет необходимости сжигать весь углерод, как в бессемеровском процессе, но процесс можно остановить в заданный момент, когда будет достигнуто желаемое содержание углерода.

Врезка в печь производится так же, как и в доменную печь, т. е. на боковой стороне пода просверливается отверстие, и сырая сталь вытекает наружу. После выпуска всей стали шлак снимается. Сырая сталь может быть отлита в слитки; этот процесс называется разливкой, или его можно разливать на машине непрерывного литья заготовок.

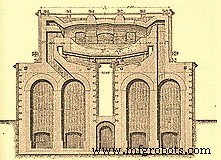

Регенераторы являются отличительной чертой печи и состоят из шамотных дымоходов, заполненных кирпичами, поставленными на ребро и расположенными таким образом, что между ними имеется множество мелких проходов. Кирпичи поглощают большую часть тепла от выходящих дымовых газов и возвращают его позже входящим холодным газам для сжигания. На рис. 3 показано поперечное сечение печи Сименса-Мартина 1895 года.

Рис. 3. Сечение печи Симен-Мартин

Процесс Сименса-Мартина дополнил, а не заменил бессемеровский процесс. Он медленнее и, следовательно, его легче контролировать. Это также позволило плавить и очищать большое количество стального лома, еще больше снижая затраты на производство стали и перерабатывая другие неприятные отходы. Худшим его недостатком было то, что на плавку и рафинирование шихты уходит несколько часов. Это было преимуществом в начале 20-го века, так как давало заводским химикам время для анализа стали и принятия решения о том, сколько еще ее рафинировать. Но примерно к 1975 году электронные приборы, такие как атомно-абсорбционные спектрофотометры, значительно упростили и ускорили анализ стали.

Производство стали в электропечах

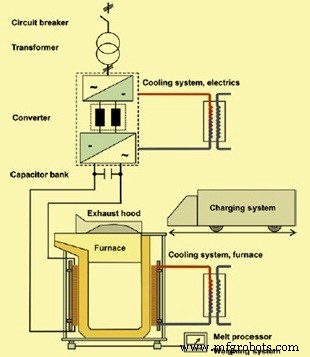

Для электросталеплавильного производства используются два типа печей. Это (i) электродуговая печь и (ii) индукционная печь. Историческое развитие производства стали в этих двух печах представлено ниже.

Технологии производства стали в ЭДП более ста лет. Хотя Де Лаваль запатентовал электрическую печь для плавки и рафинирования железа в 1892 году, а Эро продемонстрировал электродуговую плавку ферросплавов между 1888 и 1892 годами, первая промышленная ЭДП для производства стали была введена в эксплуатацию только в 1900 году. с 1910 по 1920 год производство увеличилось в десять раз, при этом в 1920 году было произведено более 500 000 тонн, хотя это все еще составляло лишь очень небольшой процент от мирового производства стали того времени.

Первоначально производство стали в ЭДП было разработано для производства специальных марок стали с использованием твердых форм сырья, таких как лом и ферросплавы. Твердый материал сначала расплавляли прямой дуговой плавкой, очищали добавлением соответствующих флюсов и выпускали для дальнейшей обработки. Всего около тридцати-тридцати пяти лет назад время от выпуска до выпуска более трех часов было довольно распространенным явлением, а удельная потребляемая мощность часто превышала 700 кВтч / тонну, что почти вдвое превышало термодинамические требования. На протяжении большей части двадцатого века производство стали в ЭДП считалось дорогим и медленным процессом, подходящим только для производства специальных сталей и сталей с добавленной стоимостью. С 1960-х годов эта технология быстро развивалась и стала второй по величине технологией производства стали после технологии кислородного производства стали.

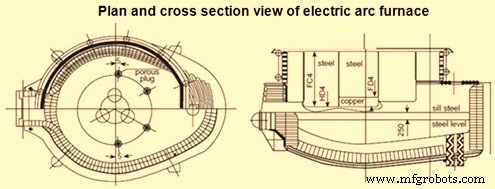

ЭДП являются центральной частью производственного маршрута, который является альтернативой доминирующему маршруту ДП-КП. Вид в плане и в поперечном сечении ЭДП показан на рис. 4. ЭДП используются для производства углеродистых и легированных сталей, главным образом путем переработки лома черных металлов. В ЭДП лом и/или готовые изделия из чугуна (такие как железо с прямым восстановлением, передельный чугун, карбид железа и т. д.) плавятся и превращаются в высококачественную сталь с использованием мощных электрических дуг, образующихся между катодом и катодом (для постоянного тока). или три (для переменного тока) аноды. Металлолом, безусловно, является самым важным ресурсом, на его долю приходится около 80 % всего металлического сырья для ЭДП в мире.

Рис. 4. Вид сверху и в разрезе электродуговой печи

Рост производства и технологий ЭДП во всем мире был вызван следующими причинами.

- Прекращение процесса ОН как конкурентоспособного процесса производства стали.

- Желание отказаться от больших капитальных и эксплуатационных затрат, связанных с крупномасштабным интегрированным производством стали, в пользу небольших, менее капиталоемких мини-сталелитейных заводов.

- Очень быстрое улучшение электрических технологий, снижение стоимости крупногабаритного электрического оборудования, а также возможность значительно улучшить управление электрическими устройствами.

- Доступность металлолома во многих странах в сочетании с сильным социальным давлением на переработку металлов.

- Растущая доступность альтернативных источников железа, особенно из развивающихся стран.

- Использование ТМ и кислородного топлива в ЭДП.

- Значительное улучшение в эксплуатации, контроле, эффективности и качестве продукции технологии производства стали на основе электродуговой печи.

Индукционная печь (ИП) используется для плавки как черных, так и цветных металлов. Он производит свое тепло чисто и без сгорания. Он работает на принципе электромагнитной индукции, открытом Майклом Фарадеем.

В 1870 году Де Ферранти начал в Европе эксперименты с индукционными печами. Первый IF для плавки металлов был запатентован Эдвардом Алленом Колби в 1900 году. Первая сталь, произведенная в IF в Соединенных Штатах Америки, была произведена в 1907 году в печи Колби недалеко от Филадельфии. Первая трехфазная печь была построена в Германии в 1906 г. компанией Rochling-Rodenhauser. Хотя индукционные печи используются уже давно, производство низкоуглеродистой стали с помощью IF появилось сравнительно недавно.

Разработка гибких среднечастотных индукционных источников питания с отслеживанием постоянной мощности привела к широкому использованию методов периодической плавки. These power units incorporate heavy duty silicon controlled rectifiers that are able to generate both the frequency and the amperage needed for batch melting and are able to achieve electrical efficiency levels exceeding 97 %, a substantial improvement over the 85 % efficiency typical of induction power supplies of the 1970s. This new designs allow maximum utilization of furnace power throughout the melting cycle with good control of stirring. Schematics of a coreless induction furnace are shown in Fig 5.

Fig 5 Schematics of a coreless induction furnace

There are several types of IFs available, but all operate by utilizing a strong magnetic field created by passing of an electric current through a coil wrapped around the furnace. This electric current creates an electromagnetic field that passes through the refractory material and couples with the conductive metal charge inside the furnace. The magnetic field in turn creates a voltage across, and subsequently an electric current through the metal to be melted. The electrical resistance of the metal produces heat, which in turn melts the metal and helps it to reach the set point temperature.

IFs are made in a wide range of sizes. Since there is no contact between the charge and the energy carrier, IF is normally suited for the melting of steel, cast iron and non-ferrous metals, so long as a suitable lining material can be found. Products made with the IF melting by the industry include mild steel ingots/billets for structural purposes, stainless steel ingots/billets for making utensils, wire rods and wires, low alloy steel castings for engineering applications, stainless steel castings for heat and corrosion resistant components, and alloy steels for forging industry and grinding media.

In India the use of IFs started in mid-sixties. Imported medium frequency induction furnaces were used from mid-seventies. Induction melting furnaces in India were first installed to make stainless steel from imported stainless steel scrap. During the years 1981-82 some entrepreneurs, who were having small size induction furnaces making stainless steel, experimented in making mild steel from steel melting scrap and they succeeded. Due to this success, sudden growth has taken place in the early eighties to mid-nineties. During this period indigenous manufacture of the induction furnaces also started. Steel making through induction furnace emerged during this period as one of the key driver for steel production growth in the country and is presently accounting for a share of more than 32 % of the total steel production. Today, India is the largest producer of IFs as well as the largest producer of steel with the IF technology. Steel making by IFs has grown not only in terms of overall capacity but also in terms of sizes of furnaces. Today, IFs up to 40 tons capacity are in operation in the country.

Basic oxygen steelmaking

Basic oxygen steelmaking (BOS) is the process of making steel by blowing pure O2 in a liquid metal bath contained in a vessel which is known as basic oxygen furnace (BOF), LD converter, or simply converter.

The concept of BOS goes back to 1856 when Henry Bessemer patented a steelmaking process involving O2 blowing for decarbonizing liquid iron (UK Patent number 2207). At that time there was no method available to supply the quantity of O2 needed for the process. The commercial quantities of O2 were not available at all or were too expensive, and hence the invention of Bessemer remained only on paper and remained unused. The steelmaking by blowing pure O2 became practicable in 1928, when the company Linde succeeded in developing a method (the Linde-Fränkl process) for supplying pure O2 in large quantities. Due to the success of the Linde- Fränkl process, O2 also became very much cheaper, so that both preconditions (availability of large quantities as well as availability of cheap O2) for the introduction of the BOS process were fulfilled.

In both Europe and the USA, experiments with O2 were carried out repeatedly. Among those who worked with high purity O2 was Otto Lellep, but his concept of ‘blowing O2 vertically onto a bath of liquid iron’ proved unsuccessful. As per Hubert Hauttmann, who took part in Lellep’s experiments between 1936 and 1939 at the Gutehoffnungshütte, where he was employed at that time, the intention was to convert liquid iron by blowing in pure O2 through a nozzle in the base of the converter. The steel produced in this way was of miserable quality.

During the World War II, Engineers by names C. V. Schwartz of Germany, John Miles of Belgium, and Durrer Switzerland of and Heinrich Heilbrugge of Germany proposed their versions of O2 blown steelmaking, but only Durrer and Hellbrügge brought it to a level of mass scale production.

Carl Valerian Schwarz submitted a patent application in 1939 for blowing O2 into the bath at supersonic speed. But this method too was ‘not yet capable of producing usable steel’. Although the later Linz- Donawitz (LD) process had similarities with Schwarz’s patent, its typical features were different (for example ‘central, vertical blowing’). It was only due to the outbreak of World War II that the technology described in Schwarz’s patent did not lead initially to any practical applications. It was also at the end of the 1930s that Robert Durrer of Switzerland began experiments of his own.

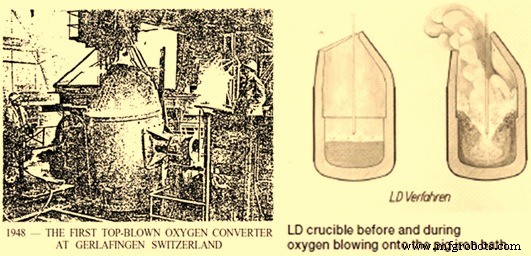

After the war, Heinrich Hellbrügge and Robert Durrer (Technical director of the Roll’schen Eisenwerke) began further experiments at Roll’schen Eisenwerke in the Swiss town of Gerlafingen. The photograph of the first top blown oxygen converter at Gerlafingen is shown at Fig 6.

Fig 6 First top blown oxygen converter at Gerlafingen and cross sectional views of oxygen converter

It was Durrer who laid down the basic theoretical principles and advised VÖEST to blow the O2 from above in a separate vessel, after a contact had been established between Gerlafingen and VÖEST for an industrial-scale technical cooperation. A series of experiments using a 2 ton experimental converter was started on 3rd June, 1949 on the premises of VÖEST. After the team in Linz had suffered several initial setbacks, a breakthrough was achieved as early as 25th June, 1949, when the O2 pressure was lowered and the tip of the blowing lance was moved farther away from the bath, so that the jet of O2 could not penetrate so far. With this breakthrough, steel was produced that could be rolled into sheet without problems. VÖEST’s experimental department examined this steel and was very positive in its observations. This was the moment when the LD converter steelmaking process was born. The experiments continued until several hundred heats of 2 ton had been produced, after which they were switched to a specially constructed 15 ton experimental converter erected in the open air. The first batch was produced on 2nd October, 1949. The new grade of steel was subjected to continuous metallurgical and other tests.

The key factor for this innovation was the movement of liquid bath. Until then it had been considered impossible to obtain sufficient bath movement without blowing the O2 in at a greater depth. But this movement was achieved in a highly satisfactory way by the formation of CO (carbon monoxide). The principle of ‘soft blowing’ also promoted FeO formation which in turn absorbed the oxidized impurities to form slag. This helped in the production of an excellent new grade of steel.

In addition to the Roll’schen Eisenwerke in Gerlafingen and VÖEST, Mannesmann AG in Duisburg-Huckingen and ÖAMG (i.e. Donawitz) also expressed interest in May 1949 in the O2 blowing process or at least O2 metallurgy in general. During the experiments in Linz and after a demonstration of the process, a precise division of labour was agreed on 17th June, 1949. VÖEST was to continue work with crude steel from Linz in a much larger refining vessel while Mannesmann was to experiment with O2 blowing of Thomas steel, Roll’schen Eisenwerke would investigate the use of O2 in the EAF and ÖAMG would conduct tests with O2 in a low-shaft pig iron furnace. The agreement obliged everyone concerned with this O2 metallurgy ‘not to issue any statement or pass on any information outside their own companies regarding details of O2 refining that came to their notice or conclusions they may have reached during the discussions in Linz on 17th June, 1949.

On the basis of the agreement, it soon became evident from experiments in Donawitz that the use of oxygen in shaft furnaces was valueless, whereupon the company began to explore different approaches. The process developed in Donawitz for the recovery of slag with high manganese content by blowing with O2 led to the awareness that only the use of a blowing process with pure O2 should be considered for the steel production expansion and rationalization plans in Donawitz. Following extensive investigation and successful development work on a 5 ton or 10 ton experimental setup, with oxygen supplied during the first tests from cylinders arranged in series, the company management decided to build a new steelworks, which would be ready for operation in two years. The Donawitz engineers initially named their process ‘SK’, from the German initials for ‘Oxygen Converter’. This term helped distinguish the activities of VÖEST and ÖAMG to a certain extent.

On 9 th December, 1949 the then managing director of VOEST Heinrich Richter-Brohm took a decision not without risk for the building of the first LD steelworks. Not long after this and after clarification of questions concerning production methods for harder grades of steel, it was decided to build an LD plant in Donawitz as well. The first patents for the process were applied for in 1950.

In the annual research and quality assurance report of 1951, it had been stated that ‘during the review year extensive research work was devoted to the LD steel grades, and a publication was issued. This type of steel is expected to possess great potential in terms of quality, and in particular will permit steel with a high-quality surface combined with good cold formability to be produced. This is especially important for thin sheet metal production, where until now good cold formability was only possible if certain surface flaws were accepted (killed steel grades). But steel with higher yield strength can also be produced extremely advantageously by the O2 refining process.

By 1951 it became possible in Linz to refine hot metal with pure O2 in steelmaking into an innovative, operationally reliable process for the production of bulk quality steel in Linz. Announcement of the new process was made for the first time in December 1951, at the conference ‘Steel Refining with Pure Oxygen’ of Austrian Society for Metallurgy in Leoben. At the conference Robert Durrer stated that the two metallurgical plants (Linz and Donawitz) had developed the concept of blowing high purity O2 onto domestic HM into a viable industrial process, and congratulated them on this great success. With this announcement Austria became the first country to produce steel on an industrial scale from HM by blowing pure O2. The cross section LD converter before and during O2 blowing in the liquid metal bath is shown in Fig 6.

On 27th November, 1952 the first converter was commissioned at LD Steelworks 1 in Linz which was a milestone in the steel production by the O2 blowing principle. On 5th January, 1953 this LD Steelworks, the first in the world, was officially opened. By 17th June, 1953, LD Steelworks 1 in Linz had already produced 100,000 tons of LD steel, and by early December 1953 the 250,000 metric tons of steel was produced. The second LD Steelworks went into operation on May 22, 1953 at the Österreichisch-Alpine Montangesellschaft (ÖAMG) in Donawitz. The process, now developed to full operating maturity, exceeded all expectations in both the quality of the steel it produced and its economic viability. In 2015, 73.4 % of world steel was produced by BOF steel making.

Производственный процесс