Кислородная фурма и ее роль в основной кислородной печи

Кислородная фурма и ее роль в основной кислородной печи

В кислородной конвертерной печи (КК) при производстве стали водоохлаждаемая фурма используется для подачи высокоскоростного (сверхзвукового) потока кислорода в жидкую ванну для ее рафинирования. Скорость или импульс струи кислорода приводит к проникновению жидкого шлака и металла, что способствует реакциям окисления на относительно небольшой площади. Скорость струи кислорода и характеристики проникновения зависят от конструкции сопла (наконечник фурмы).

Кислородная форсунка кислородного конвертера с верхней продувкой работает как источник подачи кислорода и энергии для перемешивания жидкого металла в ванне. Основными явлениями в печи кислородного конвертера, в которых используется струя кислорода с фурмой с верхней продувкой, являются образование полости в результате физического взаимодействия между струей кислорода и жидким металлом, перемешивание жидкого металла, образование брызг и пыли, а также последующая обработка. сжигание газообразного CO, образующегося при обезуглероживании и реакции с кислородом. Для оптимизации работы кислородно-конвертерного конвертера и контроля вышеперечисленных явлений были сделаны различные устройства и усовершенствования, которые применялись к конструкции и работе фурмы с верхним дутьем. Примеры этого включают использование сопел Лаваля, способных преобразовывать энергию давления в кинетическую энергию струи с высокой эффективностью, чтобы способствовать перемешиванию жидкого металла, и использование фурмы с несколькими отверстиями, которая обеспечивает высокоскоростную подачу кислорода при подавлении образования плевки и пыль рассеиванием струи кислорода.

С внедрением комбинированной продувки в кислородно-конвертерных конвертерах роль форсунок с верхней продувкой как источника энергии для перемешивания жидкометаллического чугуна снизилась, а гибкость конструкции и эксплуатации значительно повысилась.

Основной причиной вдувания кислорода в ванну с жидкостью является удаление углерода из ванны в соответствии со спецификациями конечной точки. Из-за продувки кислородом основной реакцией является удаление углерода из ванны в виде CO. Это экзотермическая реакция, которая добавляет тепло в систему. Небольшое количество СО2 (обычно менее 10 %) также образуется из-за сжигания этого СО внутри кислородно-конвертерного конвертера в результате реакции с кислородом (так называемое дожигание). Другими реакциями, которые происходят из-за продувки кислородом, являются окисление других элементов, таких как кремний (Si), марганец (Mn) и фосфор (P) и т. д. Эти элементы окисляются и поглощаются слоем шлака. Эти реакции также являются экзотермическими, что дополнительно способствует необходимому теплу жидкой бани и повышает температуру жидкой бани до требуемого уровня. Окисление кремния особенно важно, поскольку оно происходит в начале продувки кислородом, и образующийся в результате кремнезем соединяется с добавленной известью, образуя жидкий шлак. Реакции окисления, происходящие за счет продувки кислородом, приведены ниже. Изменение свободной энергии реакции (указано в скобках) выражено в ккал/моль при 1600°C.

С + 0,5 О2 =СО (- 66)

2CO + O2 =2CO2 (-57,4)

Si + O2 =SiO2 (-137,5)

Mn + 0,5 O2 =MnO (- 58,5)

2P + 2,5 O2 =P2O5 (-148,5)

Реакции окисления происходят в зоне воздействия кислородной струи. Эта зона удара называется полостью и создается за счет столкновения с кислородом. Разрежение в ванне с жидкостью является функцией импульса или тяги кислородной струи и рассчитывается по следующему уравнению.

F =Вт (Ве/г)

Где F — сила, W — массовый расход, Ve — выходная скорость, g — ускорение свободного падения. Тяга струи и угол удара оптимизированы для достижения желаемых химических реакций и перемешивания ванны за счет конструкции сопел кислородной фурмы.

Сопла кислородной фурмы рассчитаны на определенный расход кислорода, обычно измеряемый в N м3/мин, что приводит к определенной скорости на выходе (число Маха) с требуемым профилем струи и силой для проникновения в слой жидкого шлака и реакции с ним. ванна с жидким металлом в полости.

Кислородная струя с большим импульсом покидает выходное отверстие сопла Лаваля примерно в два раза быстрее скорости звука. Характерным параметром является число Маха, представляющее отношение между локальной скоростью газа и скоростью звука. В результате расширения внутри сопла кислород на пути к выходу из сопла охлаждается примерно до минус 100°С, тем самым интенсивно охлаждая сопло как со стороны воды, так и со стороны кислорода.

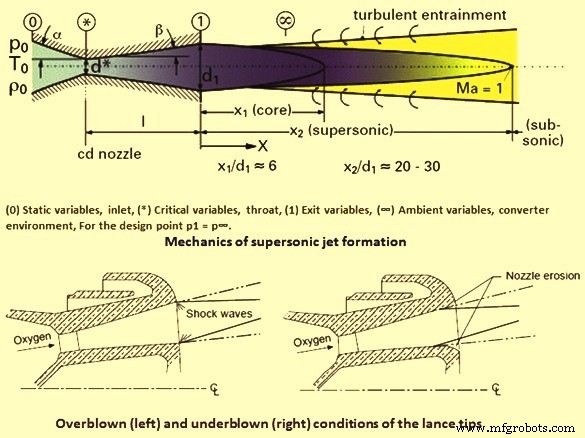

Сопло Лаваля состоит из сужающегося входного и расширяющегося выходного каналов. Часто используется термин сужающееся-расходящееся (CD) сопло. Сверхзвуковые струи производятся с сужающимися/расходящимися (Лаваля) соплами. Резервуар застойного кислорода поддерживается под давлением Po. Кислород разгоняется в сужающемся сечении до звуковой скорости (Мах =1) в цилиндрической зоне горловины. Затем кислород расширяется в расширяющейся части. Расширение снижает температуру, плотность и давление кислорода, а скорость увеличивается до сверхзвукового уровня (Мах более 1).

Когда струя кислорода выходит из сопла в кислородно-конвертерный конвертер, она распространяется и распадается. На некотором расстоянии от сопла остается сверхзвуковой сердечник. Сверхзвуковые струи распространяются под углом сопла Лаваля, который обычно находится в диапазоне от 10 до 16 градусов, но может достигать 23 градусов в некоторых конструкциях сопла фурмы.

Подходящая конструкция форсунки и правильная эксплуатация необходимы как для эффективного осуществления желаемых реакций сталеплавильного производства, так и для максимального увеличения срока службы фурмы. Если сопло передуто, что означает, что струя кислорода не полностью расширяется в то время, когда она выходит из сопла, возникают ударные волны, когда струя расширяется за пределы сопла. В этих ударных волнах теряется полезная энергия, и передутая струя воздействует на ванну с жидким металлом с меньшей силой, чем идеально расширенная струя.

Форсунки недодуты, когда струя кислорода расширяется до давления, равного окружающему давлению, а затем перестает расширяться, прежде чем она покинет форсунку. При этом поток кислорода отрывается от внутренней поверхности сопла. Затем горячие газы из кислородно-конвертерного конвертера сгорают или разрушают выходное отверстие сопла. Эта эрозия не только сокращает срок службы сопла фурмы, но также приводит к потере силы струи, что приводит к мягкому продуву. Механика формирования сверхзвуковой струи, а также условия продувки и продувки показаны на рис. 1.

Рис. 1. Механика формирования сверхзвуковой струи, а также условия продувки и продувки

Основные компоненты кислородной фурмы конвертерного конвертера включают впускные фитинги для кислорода, выпускное отверстие для кислорода (наконечник фурмы), изготовленное из литой/кованой меди с высокой теплопроводностью, с прецизионно обработанными соплами для достижения желаемого расхода и параметров кислородная струя. Ствол фурмы представляет собой ряд концентрических труб, состоящих из внешней трубы, промежуточной трубы и центральной трубы для кислорода. Кислородная фурма должна компенсировать тепловое расширение и сжатие. Внешняя труба фурмы подвергается воздействию высоких температур в кислородно-конвертерном конвертере. По мере повышения температуры он расширяется, и вся конструкция фурмы внутри состоит из уплотнительных колец и различных соединений, но может выдерживать тепловое расширение и сжатие во время эксплуатации. Фурма также должна иметь конструкцию, свободную от напряжений, и она должна быть изготовлена с учетом качества конструкции сталеплавильного завода, чтобы выдерживать нормальные условия эксплуатации, существующие в сталеплавильном цехе.

Охлаждающая вода необходима в фурме, чтобы предотвратить ее возгорание кислородной фурмы в кислородно-конвертерном конвертере. И медная фурма, и стальная фурма охлаждаются циркулирующей водой под давлением около 6 кг/кв.см. Важными компонентами фурмы являются каналы водяного охлаждения, где охлаждающая вода проходит через центр сопла и выходит через внешнюю трубу фурмы. Он предназначен для получения максимальной скорости охлаждающей воды в области сопла, которая подвергается воздействию самых высоких температур.

Важно спроектировать сопла Лаваля кислородной фурмы таким образом, чтобы переменные процесса в процессе продувки соответствовали конструктивным параметрам. Когда форсунки работают при более высоком входном давлении, чем расчетное, продувочные форсунки просто неэффективны. Когда форсунки работают с более низким давлением на входе, они быстро изнашиваются, а сверхзвуковые струи неэффективны.

Факторы, влияющие на производительность фурмы конвертера

На производительность и эффективность кислородной фурмы влияет ряд факторов. Производительность фурмы зависит от условий внутри печи. Содержание Si в чугуне является очень важным параметром. Это влияет на количество образующегося шлака, на количество шлака, через которое должна проникнуть струя кислорода, а также на количество шлака в печи. Рабочая высота фурмы также очень важна и необходимо, чтобы она была включена в проектные расчеты сопла. Если высота фурмы в печи слишком мала, она подвергается воздействию чрезвычайно высокой температуры. В этом случае теплопередача от охлаждающей воды недостаточна для предотвращения расплавления или преждевременного выгорания торца фурмы. Если высота фурмы слишком велика, тяга кислородной струи становится менее эффективной, и время рафинирования жидкой ванны увеличивается, и для достижения необходимых температур обезуглероживания и ванны требуется большее количество кислорода. Скорость потока кислорода является конструктивным параметром, который иногда ограничивается системой подачи кислорода и/или проблемами выбросов. Выходная скорость числа Маха также является фактором, который используется при проектировании фурмы. Кислородная струя обычно более мощная, если значение числа Маха выше.

Количество форсунок и угол наклона отверстия форсунки также являются важными факторами при выборе кислородной фурмы. На ранних стадиях развития процесса производства стали в кислородном конвертере использовалась фурма с одним соплом, которое дуло прямо в ванну с жидкостью. Это вызывало сильный перекос, и жидкий материал выбрасывался прямо в горловину конвертера конвертера. Форсунки с тремя отверстиями, расположенными под небольшим углом, были разработаны для минимизации наклона, что обеспечивает высокую производительность процесса. В настоящее время многие кислородно-конвертерные конвертеры работают с фурмами, имеющими конфигурации с 4, 5 или 6 соплами.

Площадь удара зависит от количества отверстий сопла и угла сопла. Влияние увеличения количества сопел и угла выхода сопла на площадь воздействия в ванне с жидкостью для кислородной фурмы с соплом с 3 отверстиями, соплом с 4 отверстиями и соплом с 5 отверстиями сравнивается ниже. Для этого сравнения расход кислорода считается равным 565 м3/мин. Число Маха кислородной струи принимается равным 2, а высота фурмы принимается равной 1,8 м. Площадь удара фурмы с насадкой с 3 отверстиями под углом 12 градусов составляет 1,41 кв. м, с насадкой с 4 отверстиями под углом 12 градусов — 1,52 кв. м, с насадкой с 5 отверстиями под углом 12 градусов — 1,61 кв. , а с насадкой с 5 отверстиями под углом 14 градусов составляет 1,67 кв. м.

По мере увеличения угла сопла развивается больше поперечная составляющая силы, а не вертикальная составляющая силы. Это способствует большему перемешиванию и перемешиванию в ванне с жидкостью кислородно-конвертерного конвертера. Однако, если боковая составляющая кислородной струи становится чрезмерной, происходит более высокий износ огнеупора.

Факторы, влияющие на срок службы копья

Длительный срок службы сопла фурмы способствует экономичной работе кислородно-конвертерного конвертера. Однако в обычной рабочей практике кислородного конвертера на процесс влияют многие индивидуальные параметры, такие как химический состав чугуна, технология шлакообразования, качество извести, форма фурмы, динамическое или статическое управление фурмой, ограничения давления подачи кислорода, а также форма и объем. преобразователя. Они также сильно различаются от завода к заводу, поэтому можно дать только общие правила, основанные на более или менее идеальной рабочей практике, чтобы описать общую взаимосвязь между параметрами кислородно-конвертерного процесса и сроком службы сопла фурмы.

Наиболее уязвимой частью сопла фурмы является так называемая головка фурмы, которая в процессе эксплуатации подвергается воздействию температур выше 2000°С. Таким образом, головка фурмы должна быть изготовлена из меди с электропроводностью, близкой к 100 %. Обычно такую высокую проводимость может обеспечить только кованая медь. Из-за ограничений по литью сопла фурмы из литой меди обычно имеют минимальную электропроводность около 90 %. Электропроводность прямо пропорциональна теплопроводности.

Срок службы копья варьируется от магазина к магазину, в зависимости от различных методов эксплуатации. Типичный срок службы фурмы может составлять 200 плавок, хотя в некоторых цехах достигается срок службы фурмы до 400 плавок. Есть также сталеплавильные цеха, которые не могут достичь даже 100 плавок. Охлаждающая вода имеет решающее значение для поддержания длительного срока службы фурмы. Скорость потока должна поддерживаться на проектном уровне. Температура охлаждающей воды на выходе не должна превышать 60-65°С. Качество воды также является важным параметром. Если вода загрязнена оксидами или грязью, внутри трубок фурмы и сопла обычно образуются отложения, что отрицательно влияет на теплопередачу и сокращает срок службы фурмы. Рабочая высота имеет решающее значение для обеспечения проникновения струи кислорода в ванну с жидкостью. Однако если высота фурмы слишком мала, существует вероятность эрозии или расплавления поверхности сопла фурмы.

Недостаточная продувка кислородно-конвертерного конвертера приводит к эрозии выходного отверстия сопла и выходу из строя сопла фурмы. Необходимо механически удалить или сжечь избыточный нарост на сопле фурмы. Обе эти практики могут привести к повреждению копья.

На срок службы копья влияют следующие два фактора.

При продувке кислородом статическое давление, важное для конструкции фурмы, регулируется на клапанной станции, а не на входе в форсунку. Таким образом создается объемный расход кислорода, необходимый для металлургической реакции. Потеря давления между клапанным узлом и соплом фурмы, возникающая в результате потерь на трение и прогиб, является неизвестной величиной. Потеря давления обычно составляет от 0,3 кг/кв.см до 1,5 кг/кв.см, в зависимости от геометрии кислородной трубы. Для проектирования форсунки необходимо оценить потери давления и определить входное давление. Теоретически рассчитать реальную потерю давления непросто, поскольку требуется расчет потери давления при сжатии, охватывающий все компоненты газовой сети. Температура на входе, также необходимая для конструкции, и статическое давление в преобразователе также неизвестны. Таким образом, параметры процесса, необходимые для конструкции сопла, рассматриваются как приблизительные значения. Если форсунки работают в режиме, отличающемся от режима, для которого они изначально были разработаны, они быстро проявляют признаки износа. Более того, условия продувки становятся нестабильными и неэффективными.

Во время работы кислородно-конвертерного конвертера оператор может изменять конкретные параметры процесса, реагируя на непредвиденные события (выплеск жидкого металла и шлака из конвертера, колебания давления в кислородной сети, добавление охлаждающей руды на этапе основной продувки) и текущие события процесса (отбор проб с помощью вспомогательной фурмы во время продувки). Соответственно расход в сопле отличается от идеального расчетного состояния в течение более или менее длительного периода времени. Внутри и снаружи сопла возникает сложная и нежелательная картина течения, называемая ромбовидной волной, в виде волн сжатия и/или расширения, которые приводят к износу кромки сопла.

Новые разработки в копьях BOF

Первой недавней разработкой была фурма дожигания. Поскольку 90 % газа, выделяющегося в результате реакций окисления в ванне, представляет собой монооксид углерода, желательно дополнительно сжигать этот монооксид углерода с образованием диоксида углерода. Эта реакция сильно экзотермична, что приводит к дополнительному выделению тепла для процесса производства стали. Это практика, которой придерживаются в нескольких кислородно-конвертерных цехах, где соотношение лома и чугуна велико. Для этой практики требуется двухпоточная кислородная фурма с двумя выходными отверстиями для кислорода. В такой фурме основная подача кислорода распределяется через наконечник фурмы аналогично обычной фурме, а вспомогательный кислород регулируется отдельно и продувается на большей высоте в кислородно-конвертерном конвертере. Функция вспомогательного кислорода заключается в том, чтобы вступать в реакцию с окисью углерода, выходящей из ванны с жидким металлом, таким образом создавая дополнительную тепловую энергию, которая может быть использована для плавления дополнительного лома, и помогая контролировать накопление гари в горловине кислородно-конвертерного конвертера.

Второй недавней разработкой кислородных фурм является их использование для нанесения защитного покрытия из шлака с высоким содержанием MgO на стенки конвертера кислородного конвертера. Этот процесс широко известен как разбрызгивание шлака. Это делается после выпуска жидкой стали из конвертера, при этом остаточный шлак остается в конвертере. Затем остаточный шлак кондиционируется по составу и температуре. Как состав шлака, так и температура шлака являются важными параметрами для успешного разбрызгивания шлака. Подача кислорода отключена, а подача азота включена. Фурма опускается примерно на 1 м над днищем конвертера конвертера. Затем включают азот, разбрызгивая жидкий шлак на стенки конвертера конвертера и создавая защитное шлаковое покрытие на огнеупорах. Это шлаковое покрытие успешно увеличило типичный срок службы огнеупорной футеровки до более чем 20 000 плавок за кампанию. Кроме того, требования к торкретированию также были снижены до менее 0,5 кг на тонну производимой жидкой стали.

Производственный процесс

- Программное обеспечение для обслуживания мобильных устройств и его роль в создании эффективных рабочих проц…

- Управление устройствами Интернета вещей и его роль в облегчении масштабных развертываний Интернета вещей

- Доменный шлак и его роль в работе печи

- Автоматизация, управление и моделирование кислородного производства стали

- Огнеупорная футеровка основной кислородной печи

- Индукционная печь и производство стали

- Производство и использование доменного газа

- Роль MgO в предотвращении коррозии футеровки кислородно-конвертерных печей.

- Точное машиностроение и его роль в производстве

- Базовый обзор электроэрозионной штамповки и связанных с ней преимуществ