Установки для контроля и кондиционирования заготовок

Установки для контроля и кондиционирования заготовок

Значительный процент стальных стержней и катанки используется для изготовления деталей автомобилей, связанных с безопасностью, после прохождения этапов постобработки (вторичной и тройной обработки). Требования к качеству этих стальных прутков и катанки становятся все более разнообразными с учетом обрабатываемости на стадии вторичной и тройной обработки и условий эксплуатации деталей машин, из которых они изготавливаются. Кроме того, возросла потребность в обеспечении качества стальных стержней и катанки по всей длине, и сталелитейные заводы должны применять очень строгие стандарты качества для выполнения этих требований. По этой причине значительно возросло значение надежности контроля и кондиционирования заготовок, являющихся исходным материалом для производства стальных прутков и катанки.

В зависимости от области применения заготовки требуют осмотра и подготовки поверхности, чтобы свести к минимуму дефекты поверхности. Стандартные методы контроля включают визуальный осмотр поверхности заготовки в условиях белого света или влажный магнитопорошковый контроль при черном УФ-освещении. Обычно металлургические заводы подвергают дробеструйной очистке поверхность заготовки, чтобы удалить прокатную окалину и улучшить видимость поверхности, в зависимости от типа состояния поверхности, которую они пытаются обнаружить. Несовершенства поверхности обычно отмечаются по мере их обнаружения, и эти места определяются. Используемые методы обычно представляют собой машинную шлифовку, а иногда и зачистку.

Традиционные методы контроля (кроме визуального метода), которые были ориентированы на катаную заготовку, все обусловлены обнаружением дефектов, имеющих значительную составляющую длины, т. е. швов, прокатных нахлестов, выступов и т. д. с другой стороны, совершенно другой тип дефектов, таких как точечные отверстия, надрывы углов, следы возвратно-поступательного движения, захваченная пена, переливы, двойная пленка, нахлесты и т. д. Эти дефекты требуют другого типа контрольного оборудования, поскольку методы контроля, используемые при проверке оборудование, предназначенное для контроля прокатной заготовки, малопригодно для выявления дефектов нового типа.

Контроль и кондиционирование заготовок играют решающую роль в обеспечении качества прутка и катанки, поскольку небольшой поверхностный дефект заготовки удлиняется в процессе прокатки и становится обширным дефектом изделия, требующим значительных затрат на кондиционирование и качество изготовления. обеспечение во всей длине продукта трудно. По этой причине сталелитейному заводу необходимо принять необходимые меры для улучшения возможностей обнаружения дефектов в процессе контроля и кондиционирования заготовки с использованием механизированного и автоматизированного контроля и, таким образом, устранения ошибок человеческого восприятия во время контроля.

Линия контроля и кондиционирования заготовок в основном имеет оборудование, включающее (i) прием заготовок, (ii) роликовые столы для перемещения заготовок, (iii) дробеструйную установку для очистки поверхности заготовок, (iv) оборудование для правки заготовок, (v) контроль заготовок оборудование, (vi) автоматический станок для шлифования заготовок, (vii) оборудование для ручного шлифования заготовок, (viii) оборудование для резки заготовок, (ix) маркировка заготовок и (x) сетка для удаления заготовок. Линия контроля и кондиционирования заготовок должна удовлетворять следующим требованиям.

- Работать в полной интеграции и гарантировать постоянное отслеживание материала, поступающего со склада или непосредственно с МНЛЗ, на протяжении всего процесса кондиционирования, вплоть до снятия заготовки с линии.

- Провести первичную подготовку дробеструйной очисткой для удаления прокатной окалины и устранения некоторых поверхностных дефектов небольшой глубины и в то же время обеспечить отделку поверхности заготовки и внешний вид, пригодный для осмотра.

- Обеспечить тщательную проверку перед кондиционированием, чтобы не пропустить дефекты.

- Обеспечить современную инфраструктуру и рабочую станцию с удобным интерфейсом для осмотра, чтобы деятельность могла выполняться в безопасном и удобном месте, исключая необходимость присутствия оператора в зоне оборудования.

- Обеспечить надежную запись данных о дефектах, точную и эффективную передачу на шлифовальный агрегат для выполнения полного автоматизированного цикла кондиционирования.

- Гарантировать минимальное удаление материала, как можно ближе к эффективным областям, где есть дефекты, и тем самым гарантировать также снижение производственных затрат как на коммунальные услуги (например, электричество), так и на расходные материалы (например, шлифовальные круги).

- Предоставить аппаратные и программные средства для взаимодействия с любой системой контроля качества непрерывного литья с целью обмена информацией и улучшения циклов и производительности за счет внедрения методов прогнозного анализа.

- Возможность работать в широком диапазоне температур поверхности, чтобы на этапе шлифования получить преимущество более высокой скорости съема металла.

В современных линиях контроля и кондиционирования заготовок, использующих механизированный и автоматический контроль, обнаруженные дефекты отмечаются на поверхности точно в том месте, где они возникают, с помощью автоматического распыления краски. Заготовки с поверхностными или внутренними дефектами, превышающими допуски, могут быть автоматически отсортированы для ремонта. Заготовки также можно автоматически сортировать по критерию длины.

Современная система поточного контроля поверхностных дефектов позволяет обнаруживать дефекты с высокой точностью и надежностью по критериям, которые обычно варьируются в зависимости от предполагаемого конечного использования стального прутка и катанки. Критерии контроля выбираются таким образом, чтобы изделие удовлетворяло требованиям заказчика к качеству в отношении допусков дефектов, при этом не обнаруживались неоднородности поверхности, не имеющие значения для дальнейшей подготовки материала.

Методы проверки

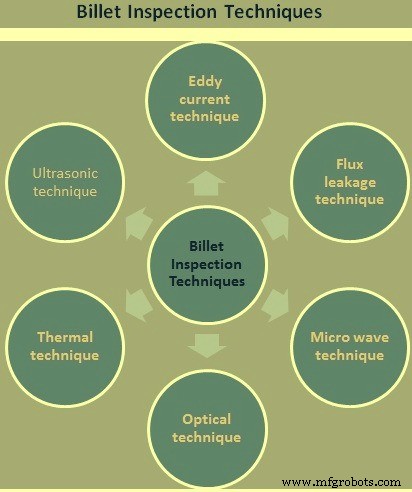

Существует несколько методов проверки (рис. 1), которые можно использовать, и они описаны ниже.

Рис. 1. Методы контроля заготовок

Вихретоковые методы

Они хорошо зарекомендовали себя для проката при нормальных и повышенных температурах. Технические проблемы, очевидно, возрастают при повышенных температурах из-за близости детектора к тестируемому материалу. Однако они были преодолены, поскольку системы широко используются при температурах прокатки.

Применение вихревых токов для контроля непрерывнолитых заготовок требует рассмотрения интервала контроля или шага порядка от 1 мм до 2 мм, чтобы учесть дефекты типа точечного отверстия. Обычный метод применения вихретоковых преобразователей для контроля поверхности заготовки основан на использовании высокоскоростного диска, который располагается над поверхностью заготовки. Если предположить, что в диске можно разместить шесть датчиков, то скорость вращения от 6000 до 12000 об/мин необходима для получения контрольного шага порядка 1 мм при продольной скорости заготовки от 0,5 м/с до 1,0 м/с. с. Для получения достаточного разрешения датчика необходимо использовать датчики небольшого размера, что, в свою очередь, требует небольших рабочих зазоров порядка 1-2 мм. Отсюда видно, что этот метод имеет ряд технических проблем, а также нечувствителен к дефектам, поперечным длине заготовки. Решение точечных дефектов также остается под вопросом.

Альтернативный подход заключается в использовании массивов вихретоковых преобразователей, размещенных в блоке и поддерживаемых над движущейся поверхностью заготовки. Эта компоновка чувствительна к поперечным растрескиванию забоя, возвратно-поступательным движениям, двойным обшивкам, пятнам шлака/шлака и застойным явлениям. Таким образом, он представляет собой полезный инструмент для проверки ряда дефектов непрерывного литья, но обнаружение точечных отверстий по-прежнему представляет проблему.

Вихретоковый датчик с висячим током также может быть эффективен при обнаружении поперечного углового растрескивания и, в меньшей степени, продольного углового растрескивания.

Методы утечки потока

Система магнитопорошкового контроля, основанная на методах рассеяния потока, является хорошо зарекомендовавшей себя системой, но подходит только для холодных заготовок. Магнитные датчики используются либо для прямого, либо для косвенного сканирования поверхности, когда контактная лента передает магнитное изображение на отдельную сканирующую головку. В любом случае на заготовку накладывается температурный предел, чтобы обеспечить удовлетворительное испытание. Были предприняты попытки использовать эту форму контроля непрерывнолитых заготовок, и результаты оказались очень неутешительными. Дефекты непрерывной отливки, такие как проколы, поперечные трещины и другие дефекты с поперечным компонентом, могут остаться незамеченными, кроме того, уровень ложной маркировки очень высок. Важно помнить, что уровень ложной маркировки, создаваемой любой системой проверки, является столь же важной характеристикой, как и эффективность ее обнаружения.

Интервал сканирования, уже рассмотренный в разделе о методе вихревых токов, в равной степени применим и в этом случае, поскольку обычно используются механические средства для создания рисунка поперечного сканирования. Поэтому этот подход считается неприемлемым для непрерывнолитой заготовки.

Микроволновые технологии

Этот метод контроля является довольно новым по своей концепции, и в то же время он применялся в нескольких очень специфических приложениях в лабораторных условиях. Предложенное применение метода для внутритрубного контроля заготовок на сталелитейном заводе считается уникальным. Детектор может быть установлен на расстоянии нескольких десятков миллиметров от поверхности заготовки, что должно быть выгодно, так как снижает ее подверженность механическим повреждениям. Однако область контроля относительно велика, и поэтому следует ожидать, что она реагирует только на дефекты большой площади или на трещины продольной или поперечной ориентации.

Эта форма детектора имеет достаточно достоинств, чтобы ее можно было рассмотреть, но капитальные затраты на каждую головку детектора высоки.

Оптические методы

Это более простое решение с инженерной точки зрения, поскольку детекторы можно расположить на значительном расстоянии от поверхности материала, и можно исследовать продукт по всей длине при нормальной скорости линии.

Однако одним из основных недостатков систем, основанных на оптических технологиях, является их неспособность различать на основе глубины или серьезности дефектов. Различие основано на том, присутствует ли черное или белое изображение. Таким образом, обработка сигнала видеоинформации необходима для установления шаблона, который можно было бы распознать как соответствующий различным типам дефектов. Также необходимо обеспечить источник непрерывного света высокой интенсивности для достижения требуемой интенсивности освещения.

Тепловые методы

Значительные усилия уже были предприняты для распространения применения тепловизионных или инфракрасных камер на контроль заготовок при температурах прокатки. Было использовано несколько методов, использующих испускаемое излучение и/или наложенное отраженное излучение в различных комбинациях, включая синтез цвета. Конечная цель состоит в том, чтобы позволить контролировать процессы горячей ректификации в режиме реального времени перед дальнейшей обработкой без охлаждения. Результаты этих разработок были разными, но главной особенностью всегда было то, что дефекты должны быть достаточно большими, чтобы гарантировать обнаружение, и эта особенность делает эти методы неподходящими.

Недавно стала доступна более совершенная система теплового контроля, которая продается компанией Elkem под названием Thermomatic. Эта система была разработана для контроля заготовок и содержит средства контролируемого воздействия тепловой энергии на поверхность заготовок. Затем поверхность просматривается с помощью чувствительной инфракрасной камеры, и тепловые изображения сопоставляются, чтобы можно было идентифицировать продольные швы. Однако диапазон температур заготовки строго ограничен, и система нечувствительна к дефектам с поперечной ориентацией. Это, очевидно, ограничивает его применение для непрерывнолитой заготовки.

Ультразвуковые методы

Этот метод плох с точки зрения разрешения дефектов из-за затемнения рассеянными волнами от других дефектов. Необходимо учитывать использование поверхностных волн для выявления поверхностных дефектов, а при использовании обычных методов обеспечение подходящей контактной жидкости при нормальных скоростях и температурах заготовки обычно проблематично. Кроме того, генерация поверхностных волн требует хорошего контроля над углом входа, а с такими типами состояния поверхности, которые обычно возникают при работе с непрерывнолитым материалом, это обычно вызывает сомнения. Альтернативный подход к преодолению этих проблем со связью состоит в том, чтобы прибегнуть к использованию электромагнитных методов, но это все еще связано с ограничениями обнаружения дефектов, как уже описано в методах рассеяния потока.

Выбор методов проверки

Как описано выше, видно, что три метода контроля являются более полезными для непрерывнолитых заготовок, чем другие. Это (i) оптические методы, (ii) микроволновые методы и (iii) методы вихревых токов. Оптическая система с правильными уровнями освещенности способна разрешать более мелкие дефектные области, такие как точечные отверстия, которые трудно идентифицировать большинством других методов. Он также способен реагировать на другие типы дефектов, которые рельефно проявляются в условиях падающего освещения. Преимуществом микроволновой системы являются приемлемые рабочие зазоры (порядка 30 мм) и обычно устраняются дефекты большой площади, а также продольные и поперечные трещины длиной порядка 10 мм и более. Взаимные знаки и множественные следы ареста также вызывают значительные отклики. С другой стороны, массив вихретоковых датчиков должен быть расположен ближе к поверхности, скажем, на 3 мм, но он способен обеспечить лучшее разрешение при обнаружении поперечных трещин, остановок излива, следов возвратно-поступательного движения и т. д., чем микроволновая техника. /Р>

Оборудование для кондиционирования заготовок

Принципиальное противоречие подготовки поверхности шлифованием или другими технологиями заключается в том, что с одной стороны достигается требуемое качество, а с другой создается потеря годности. Таким образом, целью наиболее экономичного проведения процесса должно быть обеспечение требуемого качества поверхности и одновременное минимизация потерь выхода.

Общепринятой практикой сегодня на многих металлургических заводах по-прежнему является шлифование всей поверхности на основе эмпирических данных о расположении и глубине дефектов. Несмотря на то, что заготовки могут быть проверены довольно ненадежными системами обнаружения, часто применяется полная шлифовка поверхности, чтобы быть в безопасности, чтобы удалить все дефекты, особенно для высококачественных сортов.

Экономическая эффективность может быть достигнута, если трещины могут быть выявлены и удалены выборочно. Система контроля заготовок с автоматической идентификацией камеры представляет собой уникальное решение для надежного и воспроизводимого распознавания трещин в любом направлении. Кроме того, положение трещин может быть сохранено, а данные могут быть отправлены на последующие шлифовальные станки.

Трещины, выявленные системой контроля заготовок, отображаются на блоке индикации, расположенном в кабине оператора шлифовального станка. Движения шлифовального стола, к которому прикреплена заготовка, синхронизированы с блоком индикации. Оператор использует джойстики станка, чтобы приблизиться к трещинам и зашлифовать их. Чтобы проверить, успешно ли зашлифована трещина, специальная система освещения поддерживает оператора при визуальном осмотре. Эта комбинация позволяет выполнять выборочное ручное шлифование дефектов, а также полное шлифование поверхности, если количество дефектов превышает установленный предел. Первоначальное решение о применимом методе шлифования принимается системой обнаружения трещин и передается оператору, который может принять или отменить выбор системы.

В случае автоматической системы контроля и шлифования координаты трещин, определенные системой обнаружения трещин, могут быть переданы в систему управления шлифовальными станками для автоматического шлифования трещин. Шлифовальный станок подходит к трещинам как в продольном, так и в поперечном направлении заготовки с координатными данными и выполняет задачу шлифования. Задача оператора — только контролировать процесс.

Успешное удаление трещин можно контролировать автоматически с помощью системы обнаружения удаления трещин, комбинации промышленной камеры, специального освещения и адаптированного программного обеспечения. Эта комбинация обеспечивает высочайший уровень автоматизации с возможностью частичной шлифовки трещин или полной шлифовки поверхностей, а также скругления углов заготовки.

Система отслеживания материала, необходимая для автоматизированного рабочего процесса, также обеспечивает возможность записи и сохранения результатов проверки и последующего процесса шлифования в виде истории, относящейся к каждой заготовке. Затем кондиционирование заготовки может быть частью интегрированной системы управления качеством на протяжении всего производственного процесса до конечного продукта и применения. Еще одним преимуществом регистрации данных контроля каждой заготовки является то, что данные могут быть связаны с предшествующим производственным процессом.

Производственный процесс

- Дизайн и разработка недорогого инспекционного робота

- Навигация по модернизации объектов обслуживания и управления

- Стандартные схемы проверки и обслуживания HVAC

- TOTAL разрабатывает стратегию технического обслуживания и проверки

- Возможности и преимущества технологий и систем роботизированного контроля

- ExRobotics и Yokogawa разработают робототехнику для осмотра опасных сред

- 4 причины, по которым тестирование и проверка оборудования так важны

- Высокоскоростная проверка и обратный инжиниринг в 2D и 3D

- Осмотр мостовых кранов:как, когда и зачем?

- Соответствие требованиям OSHA и проверка мостовых кранов