Дефекты непрерывнолитых сталей

Дефекты непрерывнолитых сталей

Непрерывное литье (CC) — это процесс, который превращает жидкую сталь в твердый продукт, в основном в форме сляба (толстого или тонкого), блюма или заготовки. Это одна из прогрессивных технологий производства стали, позволяющая получать отливки заданного поперечного сечения и неопределенной длины. Процесс СС требует строгого соблюдения производственных процедур, технологических норм и передовых методов производства и контроля. Несмотря на эти меры, нельзя полностью исключить появление брака в продукте СС. Образование и вид дефектов зависит от состояния оборудования КЦ, формы и размеров отливки, марки стали, технологических условий литья, таких как температура и скорость литья, колебания и охлаждение кристаллизатора, качество и свойства отливки. литейный порошок и т. д.

Дефект в продукте СС может быть определен как отклонение внешнего вида, формы, размеров, макроструктуры и/или химических свойств по сравнению с техническими условиями, приведенными в технических стандартах или любых других действующих нормативных документах. Дефекты выявляют после отливки в изделия из СС путем визуального осмотра их поверхности на охлаждающих стендах, путем повторной проверки качества поверхности визуальным осмотром на контрольных стендах, либо проверкой химического анализа и макроструктуры испытуемых образцов в лабораториях. .

Дефекты продуктов CC, возникающие в процессе затвердевания и охлаждения, приводят к потере или отклонению исходного материала для дальнейшей обработки или продажи. Для предотвращения этих потерь необходимо провести анализ причин возникновения дефектов для принятия предупредительных мер путем принятия превентивных металлургических технологий и конструктивных решений. Также необходимо отделить и удалить бракованный продукт из основного материала.

Дефект не всегда является следствием единственной единственной причины. Во многих случаях дефект является результатом множества взаимодействующих причин, которые зависят от переменного количества параметров. У одинаковых дефектов может быть одна или несколько разных причин, а у разных дефектов может быть одна или несколько общих причин.

Дефекты изделий из СС образуются в процессе производства из-за нескольких факторов, которые включают факторы, связанные с материалом, скоростью и температурой литья, колебанием формы, литьевым порошком, коэффициентом сегрегации растворенных элементов, фазовым превращением, механическими и термическими напряжениями. Механические напряжения создаются за счет трения, ферросатического давления, операций гибки и правки, давления валков. Термические напряжения возникают из-за неравномерного охлаждения кристаллизатора и/или вторичной зоны. Контроль потока воды, падающего на поверхность ручья, и минимизация повторного нагрева ручья могут снизить термические напряжения.

Факторы, связанные с материалом, включают фазовый переход дельта-гамма, высокое содержание серы и низкое соотношение марганец/сера, высокий кислородный потенциал жидкой стали, высокий перегрев и наличие включений в жидкой стали. При переходе дельта (феррита) в гамму (аустенит) происходят объемные изменения и деформации, уменьшающие скорость передачи тепла от затвердевшей оболочки к форме. Это приводит к неравномерной толщине затвердевшей стальной оболочки. Стали с содержанием углерода от 0,09 % до 0,15 %, так называемые перитектические стали, склонны к образованию дефектов, обычно продольных трещин.

Высокие скорости литья уменьшают толщину зоны охлаждения, которая может разрушиться в экстремальных условиях. Ослабление зоны закалки также подтверждается наличием крупных неметаллических частиц и следов осцилляций. Высокие температуры литья (более высокий перегрев) повышают температуру поверхности слитка. Образовавшаяся обшивка перегревается, а затем создаются термические и растягивающие напряжения, что вызывает образование трещин и дефектов обшивки.

Температуру разливки жидкой стали необходимо поддерживать выше температуры ликвидуса. Разница между температурой литья и температурой ликвидуса называется перегревом. Перегрев жидкой стали играет важную роль в образовании дефектов и его необходимо контролировать.

Механические деформации возникают из-за недостаточной смазки и при выпрямлении пряди. Они действуют в продольном и поперечном направлениях. Термическое напряжение действует в поперечном направлении при быстром охлаждении слитка и является причиной образования дефектов.

Регулярные колебания формы предотвращают прилипание расплавленного металла к форме. При низкой частоте колебаний формы может произойти разрыв корки или образование поверхностных трещин и следов колебаний. Дефектообразования можно избежать за счет увеличения частоты колебаний формы и стабилизации скорости литья.

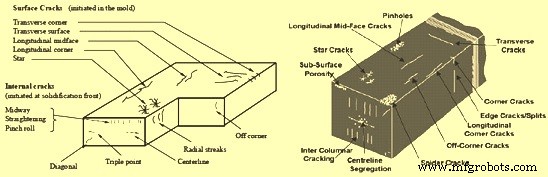

Есть несколько дефектов, которые можно найти в продукте CC. Дефекты в изделиях из СС, возникающие в процессе непрерывной разливки стали, можно классифицировать как (i) поверхностные дефекты, (ii) внутренние дефекты, (iii) дефекты формы, (iv) механические дефекты и (v) отклонения от заданный химический состав стали.

Поверхностные дефекты могут быть продольными срединными и угловыми трещинами, поперечными срединными и угловыми трещинами, а также следами глубоких колебаний. Внутренними дефектами могут быть срединные трещины, тройные трещины, трещины по центральной линии, диагональные трещины, центральная сегрегация и пористость, включения литейного флюса и газовые отверстия. Дефекты формы – ромбовидность и овальность продольных углублений.

Поверхностные дефекты в продуктах CC требуют дорогостоящей и трудоемкой шлифовки поверхности, а в тяжелых случаях даже понижения качества или брака. Ремонтная мастерская часто является узким местом в процессе, и затраты, связанные с устранением этих дефектов путем шлифовки, также высоки.

Трещины представляют собой отверстия, обнаруженные на поверхности продукта CC, различной длины и глубины, и иногда могут распространяться на весь продукт CC на одной нити или даже при полной плавке. Трещины не всегда прямые. Иногда они прерываются и продолжаются дальше зигзагообразно. С учетом направления образования трещины называются продольными, поперечными или звездчатыми трещинами.

Некоторые дефекты CC описаны ниже.

- Продольные трещины – образуются в направлении извлечения стали. Наличие этого дефекта вызывает отбраковку продукта СС. Продольные трещины возникают в основном из-за (i) неравномерного первичного охлаждения в кристаллизаторе, (ii) турбулентного течения жидкой стали и изменения уровня мениска в кристаллизаторе, (iii) неравномерного или очень интенсивного вторичного охлаждения, (iv) неравномерности теплового режима. коэффициент проводимости по длине формы, вызывающий неравномерный ускоренный износ формы, (v) разливка жидкой стали с высоким перегревом, (vi) высокая скорость разливки и (vii) использование литейного порошка с неподходящими характеристиками.

- Поперечные трещины. Эти трещины обычно появляются из-за растяжения пряди в продольном направлении. Обычно эти трещины зашлифовывают в допустимых пределах, если они неглубокие. Поперечные трещины появляются из-за (i) термических напряжений, (ii) изменения уровня мениска, (iii) наличия сегрегации в нижней части знака колебаний и (iv) трения слитка в форме.

- Угловые трещины – это трещины на кромке литого стального изделия. Они возникают из-за больших колебаний температуры жидкой стали, повышенного содержания алюминия в стали, повышенного содержания серы в стали, неравномерной температуры кромок, избыточного трения кромок при разливке из-за неравномерного распределения литейного порошка и более низкого перегрева. из стали.

- Звездообразные трещины. Эти трещины очень мелкие и вызваны хрупкостью пряди при высоких температурах. Они видны только на свободной от накипи поверхности. Поверхность обычно шлифуется локально для устранения дефекта. Интенсивное местное охлаждение и присутствие меди на границе аустенитного зерна вызывают звездообразные трещины. Во избежание звездообразных трещин в отливке необходимо (i) правильное соотношение между потоком струи и скоростью литья, (ii) равномерный слой расплавленного литьевого порошка между заготовкой и формой, (iii) умеренное вторичное охлаждение ручья во избежание повышения термического напряжения.

- Впадины – это локальные деформации на поверхности отливки. Впадины могут быть продольными или поперечными. Продольные углубления имеют вид неглубоких канавок, ориентированных по длине отливки. Они возникают из-за неравномерного теплообмена в форме. Эти впадины можно контролировать путем равномерного охлаждения в литейной форме, центрирования струи жидкой стали в литейной форме, контроля колебаний уровня стали в литейной форме, использования литейного порошка с подходящей вязкостью и характеристиками плавления, а также путем регулярного контроля за степень и равномерность износа формы. Поперечные углубления могут возникать циклически по длине пряди. К этому дефекту чувствительны перитектические стали с низким содержанием углерода и высоким содержанием марганца, а также нержавеющие стали. Поперечные углубления могут быть вызваны колебаниями уровня кристаллизатора, большим количеством литейного порошка и турбулентностью стали на субменисковом уровне. Эти углубления контролируются путем контроля уровня стали в литейной форме, наличия надлежащей конусности формы, использования литейного порошка с подходящей вязкостью и характеристиками плавления, а также правильного расположения входного сопла и его опоры.

- Воздухи – это полости на внешней поверхности отливки, которые часто связаны с включениями. Они обусловлены наличием газов в стали, влажностью и качеством литейного порошка, неравномерностью уровня изложницы, наличием влаги в огнеупорной футеровке промковша. Пропуски контролируются достаточным раскислением стали, использованием сухого порошка для литья, использованием порошка для литья, совместимого с маркой стали, температурой и скоростью литья, контролем колебаний уровня формы, контролем глубины погружения сопла, избеганием высокого перегрева. и предотвращение вспенивания шлака вокруг сопла.

- Нарушения физической непрерывности отливки. Этот дефект возникает при паузе в процессе отливки. Это часто происходит при смене тепла во время последовательного режима работы. Этот дефект вызван кратковременным перерывом в процессе разливки и возникает при резком изменении скорости разливки, вызванном колебаниями температуры стали в разливочном устройстве, колебаниями уровня стали в кристаллизаторе, заклиниванием стакана из-за высокой уровнями глинозема или вариациями режима литья. Корректирующими мероприятиями являются поддержание постоянной скорости разливки, узкий диапазон изменения температуры в промежуточном ковше и уровень стали в промежуточном ковше в установленных пределах.

- Дефекты шлаковых пятен. Этот дефект возникает из-за проникновения промежуточного шлака в отливку. Это вызвано высоким уровнем шлака в разливочном устройстве, повышением процентного содержания активного кислорода в стали, снижением уровня стали в разливочном устройстве, что приводит к попаданию шлака в форму, и высокой вязкостью литейного порошка.

Некоторые дефекты литья в слябе и заготовке показаны на рис. 1

Рис. 1. Некоторые дефекты литья в слябе и заготовке

Производственный процесс

- Включения в непрерывнолитой стали и их обнаружение

- Охлаждение воздушным туманом в непрерывном литье

- Порошки для пресс-форм непрерывного литья заготовок

- Промковш и его роль в непрерывном литье стали

- AMPCO® 25 Непрерывная разливка

- AMPCO® 18 Непрерывная разливка

- AMPCO® 22 Непрерывная разливка

- AMPCO® 21 Непрерывная разливка

- AMPCO® 18.23 Непрерывная разливка

- Что такое кастинг CI?