Аргонная промывка сталей

Аргонная промывка сталей

Процесс газовой промывки – это метод, при котором промывка жидкой стали в разливочном ковше осуществляется путем подачи инертного газа в сталеплавильную ванну. Для промывки предпочтительнее газообразный аргон (Ar), поскольку он не только инертен по своей природе, но и его растворимость в стали очень низкая. Промывка возникает в результате расширения газа из-за нагрева и снижения давления по мере подъема газа.

Промывку жидкой стали аргоном проводят для получения однородной температуры, состава и стимуляции реакции рафинирования металла шлака. Сообщается, что ополаскивание жидкой стали Ar является отличным процессом для флотации и отделения неметаллических включений.

Жидкая сталь после разливки расслаивается в разливочном ковше за счет добавок ферросплавов и науглероживания в разливочном ковше в момент разливки стали. Эта многослойная сталь перемешивается путем продувки газообразным аргоном на станции промывки аргоном. Продувка газообразным аргоном через ванну с жидкой сталью помогает создать достаточную турбулентность в ванне для обеспечения быстрой термической гомогенизации. Перемешивание с Ar также увеличивает скорость смешивания химических добавок. Различные переменные для промывки аргоном включают скорость продувки газом, количество жидкой стали (размер плавки), количество перегрева, доступного в жидкой стали, количество перенесенного шлака, количество добавленного синтетического шлака или состава для покрытия ковша, количество смешивания, необходимое для химической обработки. дополнения.

Опытные операторы и металлурги признают важность точной и последовательной промывки газообразным аргоном в разливочном ковше. Чистота стали и хорошие литейные свойства в машине непрерывного литья заготовок (МНЛЗ) зависят от последовательного и мягкого промывочного перемешивания. Хорошая система управления промывкой аргоном на станции промывки аргоном обеспечивает воспроизводимую и точную скорость и продолжительность промывки аргоном.

Газ Ar может быть введен в разливочный ковш либо через глубоко вставленную огнеупорную фурму сверху в ванну с расплавленной сталью, либо через нижнюю продувочную пробку. Верхняя огнеупорная фурма может быть Т-образной, Y-образной или прямой. Газ Ar, вводимый через нижнюю продувочную заглушку, является более эффективным методом промывки газа, чем капельный ввод Ar в верхнюю часть ванны через верхнюю трубку. Обычно операция промывки выполняется путем просачивания газообразного аргона через пористую продувочную пробку в нижней части разливочного ковша, а механизм верхней фурмы служит резервным средством для промывки ванны жидкой стали в случае, если схема пробки в ковше временно не работает. Подключение подачи газа к разливочному ковшу может осуществляться как вручную с помощью быстроразъемной системы, так и автоматически, когда передаточный вагон с установленным на нем разливочным ковшом прибывает на станцию промывки. В настоящее время большинство ковшей снабжены нижними пробками для барботирования аргоном. Данные с верхним перемешиванием аргоном приводят к незначительному снижению производительности ковша по свободному ходу.

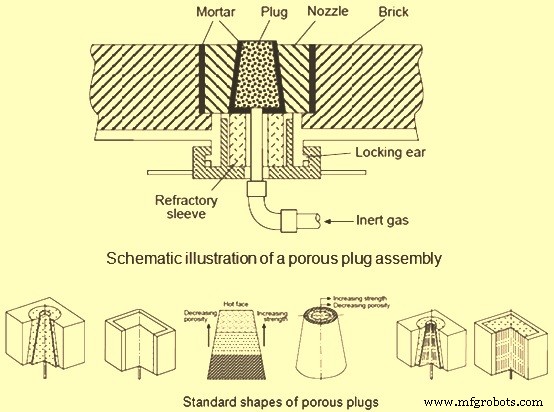

Схематическое изображение узла пористой пробки в днище ковша и различных типов пористых продувочных пробок показано на рис. 1.

Рис. 1. Пористая заглушка в сборе и различные типы пористых заглушек

На рис. 1 показаны стандартные формы 6 типов пористых пробок. Слева - это изотропные пробки (№ 1 и 2), составные пробки, состоящие из нарезных (№ 3) и концентрических (№ 4), и капиллярные пробки, состоящие из конической (№ 5) и прямоугольной (№ 6).

Как видно из рисунка, пористые пробки имеют коническую или прямоугольную форму. Плунжер конической формы легче заменить в случае износа плунжера раньше футеровки. Прямоугольные дюбели геометрически совместимы с окружающими кирпичами и могут быть успешно использованы в тех случаях, когда срок службы дюбелей сравним со сроком службы футеровки. Рабочие характеристики и срок службы изотропных заглушек могут быть улучшены за счет изготовления элемента из двух или трех компонентов, уложенных друг на друга с металлическими вставками. Основное преимущество так называемой направленной пористости или капиллярной пробки состоит в том, что пробка может быть изготовлена из такого же плотного огнеупора, как и футеровочный кирпич, или даже более плотного. Это приводит к повышению прочности на сжатие в горячем состоянии, большей стойкости к эрозии и увеличению срока службы. Недостатки капиллярных пробок заключаются в том, что они более склонны к проникновению жидкой стали при потере давления газообразного аргона.

Мягкая промывка аргоном вымывает неметаллические включения, поскольку пузырьки газообразного аргона под высоким давлением становятся носителями, которые переносят неметаллические включения на поверхность шлака и помогают в очистке жидкой стали.

При промывке аргоном с использованием нижней продувочной пробки следующие условия могут препятствовать достижению и поддержанию правильной энергии перемешивания в разливочном ковше.

- Направление газообразного аргона приводит к снижению скорости промывки по сравнению с ожидаемой.

- Утечки в системе подачи Ar

- Существование переменного противодавления из-за изменения состояния пробки.

- Возможная ошибка в оценке скорости перемешивания из-за разной толщины и консистенции шлака.

- Отсутствие записи истории ополаскивания в реальном времени для каждого разливного ковша.

Эти условия могут быть дорогостоящими со следующими негативными последствиями.

- Чрезмерное потребление газа Ar

- Плохая литейная способность стали (засорение сопла) в МНЛЗ.

- Неадекватное удаление шлаковых включений

- Отсутствие результатов добавления алюминия (Al)

- Приводит к износу огнеупоров линии ковшового шлака

- Цели промывки Ar могут быть не достигнуты

- Более высокое содержание кислорода в промытой стали.

Для достижения однородной температуры и состава ванны сталь в ковше чаще всего перемешивают с помощью барботажа аргона при умеренной скорости барботирования газа, например менее 0,6 Н м/мин.

Основы промывки аргоном, как и других процессов производства стали, основаны на управлении массовым транспортом. Для управления массовым транспортом необходим конвекционный ток в системе. Конвекционный ток возникает из-за плавучести инертного газа, введенного в систему, которая является высокотемпературной системой (около 1600 градусов C).

Для большинства реакций с металлическим шлаком скорости регулируются в первую очередь массопереносом реагентов и продуктов через поверхность раздела металлического шлака. В системах с промывкой, таких как стальная ванна в ковше, промываемая аргоном, площадь поверхности раздела шлака с металлом зависит от степени перемешивания в стальной ванне, которая, в свою очередь, определяется мощностью промывки.

Гомогенизация температуры и состава ванны за счет барботирования газа в первую очередь вызвана рассеиванием плавучей энергии впрыскиваемого газа. Термодинамическое соотношение, описывающее эффективную перемешивающую способность газа, было получено Плюшкелем. Ниже приводится уравнение для мощности перемешивания, полученное из соотношения Плюшкеля.

e =14,23 (VT/M) log [(1+H)/1,48 P?]

Где

д мощность полоскания в Вт/т

В скорость потока газа в Н м3/мин

Т температура ванны в Кельвинах

М вес ванны в тоннах

Н глубина закачки газа в метрах

П? давление газа на поверхности ванны в атм

Время перемешивания для достижения 95 % гомогенизации определяется как время перемешивания t. .

Были проведены многочисленные экспериментальные и теоретические исследования, посвященные явлениям смешения в системах с газовым перемешиванием. Следующее соотношение, выражающее время смешивания, t (s), с точки зрения мощности перемешивания, e (Вт/т), диаметр ковша, D (м) и глубина впрыска, H (м), получено из работы Мазумдара и Гатри.

t (s) =116 (e)¯¹/³ (D?/³H¯¹)

Расположение промывочной пробки

Расположение нижней промывочной пробки влияет на время перемешивания. Время смешивания сокращается за счет размещения нижней заглушки не по центру, т.е. в середине радиуса. Промывочная пробка, расположенная в центре днища ковша, создает тороидальную петлю потока металла в верхней части ванны, а мертвая зона создается в нижней части, что приводит к увеличению времени перемешивания. Эксцентрично расположенные донные пробки обеспечивают интенсивную циркуляцию металла по всей ванне, что позволяет избежать мертвых зон и сократить время перемешивания.

Интересно отметить, что массоперенос между металлом и шлаком затруднен, когда промывочная пробка в днище ковша расположена не по центру. Промывочная пробка, расположенная в центре, приводит к увеличению эмульгирования металлического шлака с увеличением расхода газа. Эксцентрично расположенная промывочная пробка создает зону, свободную от шлака, известную как глазок, рядом со стенкой заливаемого ковша. Это влияет на отделение частиц шлака от основной фазы шлака и приводит к снижению эмульгирования. Таким образом, окончательный выбор расположения промывочной пробки на дне ковша, по-видимому, определяется тем, какой аспект перемешивания является более важным для данной операции. Обычно компромиссное решение адаптируется.

Производственный процесс

- Металлические материалы для 3D-печати

- Инконель против нержавеющей стали

- Стандартные марки инструментальной стали

- Включения, разработка включений и чистые стали

- Азот в сталях

- Углубленный взгляд на выбор материалов

- Характеристики и функции ударопрочной инструментальной стали

- Обзор инструментальной стали и ее применения

- Что следует учитывать при выборе марки инструментальной стали

- Обзор инструментальной стали и ее сопутствующих применений