Химия производства чугуна в доменной печи

Химия производства чугуна в доменной печи

Современная доменная печь (ДП), работающая с низким расходом кокса, представляет собой эффективную технологическую установку, прежде всего, благодаря внутренним характеристикам противоточного газотвердотопливного реактора. Для успешного использования этой концепции необходимо, чтобы каждый загружаемый в печь материал имел однородный физический характер и однородный состав. Кроме того, каждый материал должен сохранять хорошие физические свойства по мере продвижения вниз через печь к месту плавления.

По мере того, как оксид железа, кокс и шлакообразующие материалы перемещаются вниз по трубе печи, происходит несколько важных обменных процессов. Тепло от восходящих печных газов, которые в основном состоят из монооксида углерода (СО), диоксида углерода (СО2) и азота (N2), передается нисходящим шихтовым материалам. Кислород (O2) удаляется из нисходящих оксидов железа и переносится в восходящие восстановительные газы. Следовательно, в этом очень эффективном противоточном реакторе происходят химические реакции, и по мере опускания шихты температура шихтовых материалов повышается, начинается плавление восстановленного железа, оксида железа и шлакообразующих материалов, и, наконец, жидкий металл и шлак собираются в топка печи. Большая часть кокса, загружаемого в печь, сжигается с кислородом в потоке горячего воздуха на фурмах для получения как тепла, так и восстановителя CO.

Когда шихтовые материалы и кокс, загруженные в верхнюю часть доменной печи, опускаются через дымовую трубу, они предварительно нагреваются горячими газами, поднимающимися из фурм. В результате этого предварительного нагрева кокс сгорает с большой интенсивностью, когда он достигает нижней части печи, примыкающей к фурмам, и вступает в контакт с воздухом горячего дутья. Однако из-за очень высокой температуры (около 1650 °C) и большого количества углерода (C), присутствующего в виде кокса, образующийся CO2 нестабилен и немедленно реагирует с дополнительным углеродом с образованием CO. В результате горение углерод (кокс) в доменной печи можно выразить химическим уравнением 2С + О2 =2СО; дельта H =+110 458 кДж/кмоль. При работе современных доменных печей таким образом вступает в реакцию от 250 до 400 кг углерода на каждую тонну произведенного чугуна. Эта реакция является основным источником тепла для операции плавки, а также производит восстановительный газ (CO), который поднимается в трубу печи, где он предварительно нагревается и восстанавливает большую часть оксида железа в шихте по мере ее опускания в горн.

Любая влага (H2O) в воздухе дутья также вступает в реакцию с некоторым количеством углерода в коксе в зоне горения. Эта реакция не производит тепло, как горение, а, скорее, потребляет тепло. Однако на каждую единицу углерода в результате этой реакции образуется больше восстановительного газа, чем при сжигании углерода на воздухе. Когда углерод горит на воздухе, он производит только одну единицу CO, но когда он реагирует с H2O, он производит одну единицу CO и одну единицу водорода (H2). Следовательно, в некоторых случаях, когда собственная скорость восстановления шихтовых материалов ниже нормальной и когда доступна относительно высокая температура горячего дутья (между 1000°C и 1200°C), было сочтено выгодным сохранить содержание влаги в дутье на постоянно высоком уровне за счет добавок влаги (пара) для увеличения восстановительной способности доменного газа. Дополнительный впрыск топлива обеспечивает аналогичное преимущество. Эта химическая реакция выражается уравнением C + H2O =CO + H2; дельта Н =+131 378 кДж/кмоль. Дополнительным преимуществом является введение (или увеличение) водорода в печных восстановительных газах. По мере увеличения процентного содержания водорода плотность газа уменьшается. Это приводит к тому, что эквивалентный объем восстановительного газа обеспечивает меньшее сопротивление приличной нагрузке.

Восходящие газы начинают восстанавливать оксид железа шихты в верхней части доменной печи, где температура ниже 925°С. При этой температуре химическое равновесие не позволяет использовать весь СО и Н2 для восстановления (равновесное состояние СО Соотношение CO2/CO2 составляет около 2,3 для восстановления вюстита, если отношение падает ниже этого значения, происходит повторное окисление железа Следовательно, молекулярное отношение CO или H2 к оксиду железа должно примерно в три раза превышать количество, показанное стехиометрическими реакциями (i ) 1/2 Fe2O3 + 3/2 CO =Fe + 3/2 CO2, дельта H =+12 866 кДж/кмоль, (ii) 1/3 Fe3O4 + 4/3 CO =Fe + 4/3 CO2, дельта H =+3940 кДж/кмоль, (iii) FeO + CO =Fe + CO2, дельта H =–16,108 кДж/кмоль, (iv) 1/2 Fe2O3 + 3/2 H2 =Fe + 3/2 H2O, дельта H =+ 48 953 кДж/кмоль, (v) 1/3 Fe3O4 + 4/3 H2 =Fe + 4/3 H2O, дельта H =+51 042 кДж/кмоль, и (vi) FeO + H2 =Fe + H2O, дельта H =+ 25 104 кДж/кмоль.

В прошлом этот тип восстановления назывался непрямым восстановлением, в отличие от типа, происходящего при более высоких температурах, который назывался прямым восстановлением. Однако эта номенклатура стала запутанной, потому что те же самые химические реакции называются прямым восстановлением при описании процессов DRI, таких как Wiberg, HIB, FIOR и подобных процессов. По этой причине эти термины обычно не используются так, как раньше.

Часть оксида железа, которая не восстанавливается в верхней части печи, где температура относительно низкая, должна восстанавливаться в нижней части, где температура очень высока. Поскольку СО2 и Н2О нестабильны при этих температурах в присутствии большого количества кокса, они реагируют с углеродом почти так же быстро, как и образуются. В результате общая реакция восстановления в этой части печи может быть представлена реакцией FeO + C =Fe + CO; дельта H =+156 482 кДж/кмоль, независимо от того, является ли реагентом H2 или CO. Эта реакция получается путем алгебраического сложения либо реакций FeO + CO =Fe + CO2; дельта H =–16 108 кДж/кмоль, CO2 + C =2CO; дельта H =+172 590 кДж/кмоль или реакции FeO + H2 =Fe + H2O; дельта Н =+25 104 кДж/кмоль и Н2О + С =СО + Н2; дельта Н =+131 378 кДж/кмоль.

Реакция восстановления FeO + C =Fe + CO поглощает большое количество тепла, и, следовательно, чем больше количество протекающего таким образом восстановления, тем большее количество тепла необходимо подать в печь. Эта реакция также производит CO, который является газом, используемым в реакциях восстановления, происходящих в дымовой трубе доменной печи. В большинстве случаев наиболее эффективная работа достигается при примерно одной трети восстановления по реакции FeO + C =Fe + CO, а остальное по реакциям Fe2O3 + 3 CO =2 Fe + 3 CO2 через FeO + H2 =Fe + H2O.

Тепло для процесса производится не полностью за счет сжигания кокса, так как на большинстве доменных печей примерно 40 % обеспечивается за счет явного тепла воздуха горячего дутья. Значительную часть топлива можно экономично вводить через фурмы в виде природного газа, смолы, мазута или угля в пылевидной или гранулированной форме. В таких случаях углерод в топливе сгорает до CO, но из-за большого количества кокса водород остается в виде H2 и не окисляется, пока не восстановит оксид железа где-то над фурмами.

Железосодержащими компонентами шихты печи являются простые оксиды железа Fe2O3 и Fe3O4. Природной рудой обычно является гематит (Fe2O3) или магнетит (Fe3O4). Гранулы состоят в основном из Fe2O3. Железорудный агломерат может иметь состав от Fe2O3 и Fe3O4 до плавленых смесей, содержащих магнетит, фаялит, 2FeO.SiO2 и двухкальциевый феррит. Восстановление оксидов железа обычно происходит поэтапно. Реакции с СО задаются уравнениями (i) 3Fe2O3 (т) + CO (г) =2Fe3O4 (т) + CO2 (г); дельта H -48 кДж, (ii) Fe3O4 (т) + CO (г) =3FeO (т) + CO2 (г); дельта H -21,7 кДж, и (iii) FeO (т) + CO (г) =Fe (т) + CO2 (г); дельта H -11 кДж. Эти реакции осуществляются при последовательно более высоких температурах и дальше по печи.

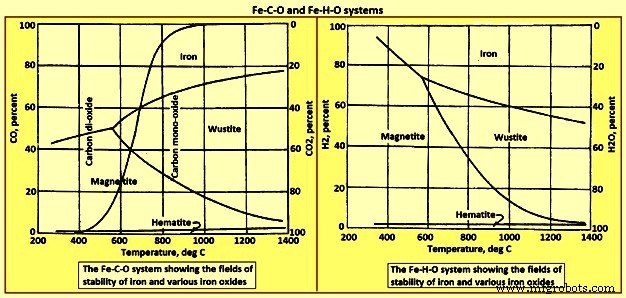

Для завершения этих реакций восходящими газами требуется последовательно все более высокое процентное содержание CO. Следует признать, что весь СО в газах не может превращаться в СО2 для каждой реакции. Например, существует соотношение равновесия, определяемое константой K3 для трех уравнений, и K3 =P CO2 / P CO, которое зависит от температуры. При 800°С равновесная газовая смесь содержит около 65 % СО и 35 % СО2. Если содержание CO2 превышает это значение в газах, контактирующих с FeO и твердым железом при этой температуре, присутствующее железо имеет тенденцию окисляться обратно до FeO. Соответственно, чтобы вызвать эти реакции, требуется значительная концентрация СО в газах на каждой стадии, как показано на рис. 1, и невозможно полностью преобразовать СО в СО2 в ходе реакций. На рис. 1 представлена диаграмма стабильности для систем Fe-C-O и Fe-H-O. Кривая S в системе Fe-CO представляет собой «потерю раствора», Будуара или реакцию.

Рис. 1. Системы Fe-C-O и Fe-H-O

Из-за водорода во вспомогательном топливе и влаги от топлива и воздушного дутья газы, выходящие из фурм, также могут содержать до 2 % или 3 % водорода. Пар может быть добавлен к потоку горячего воздуха для облегчения управления печью. Восстановление пара углеродом в коксе и топливах происходит по суммарной реакции Н2О(г) + С(т) =СО(г) + Н2(г); дельта H =131,3 кДж. Эта реакция является эндотермической, тогда как окисление углерода кислородом в дутье с образованием CO по уравнению C (т) + 1/2 O (г) =CO (г); дельта H =-110,5 кДж является экзотермической. Восстановление оксидов железа водородом также протекает по стадиям (i) 3Fe2O3 (т) + H2 (г) =2Fe3O4 (т) + H2O (г); дельта H =-7,1 кДж, (ii) Fe3O4 (т) + H2 (г) =3FeO (т) + H2O (г); дельта H 62,9 кДж, и (iii) FeO(т) + H2 (г) =Fe (т) + H2O (г); дельта H =30,2 кДж. Температура влияет на равновесие этих реакций.

Реакция конверсии водяного газа CO2(г) + H2(г) =H2O(г) + CO(г); дельта H =41,2 кДж может иметь место между различными частицами в газовой фазе, чтобы перераспределить кислород и привести в равновесие водородсодержащие и углеродсодержащие газовые частицы. Для этой реакции требуется очень мало тепла, а константа равновесия (P H2O.P CO) / (P H2.P CO2) равна единице при 825 °C. Газы в дымовой трубе реагируют с углеродом кокса, а также с оксидами. железа в заряде. Суммарная реакция СО и СО2 с углеродом в виде графита представляет собой «потерю раствора» или реакцию Будуара СО2 (г) + С (т) =2СО (г); дельта Н 172,4 кДж. Равновесие реакции сильно сдвинуто вправо при температуре выше 750 град С. Ниже 600 град С равновесие сильно сдвинуто влево, что приводит к отложению углерода в виде сажи в шихте 2СО (г) =С (с ) + СО2 (г); дельта Н =-172,4. S-образная кривая, идущая от нижнего левого угла к верхнему центру на рис. 1, представляет собой равновесие. Газ, температура и состав которого помещают его выше линии, имеет тенденцию к осаждению углерода в результате второй реакции, а газ, состав и температура которого помещают его ниже линии, окисляет углерод в соответствии с первой реакцией.

Основными эффектами реакции растворения углерода при высоких температурах являются относительное уменьшение тепла, выделяемого на фурмах, где это необходимо, и увеличение концентрации СО в газах в областях печи при температуре выше 700°С. Последнее условие является особенно желательно, поскольку это увеличивает объем газов и способствует теплопередаче. Следует отметить, что сочетание реакции потери раствора и реакции FeO (т) + CO (г) =Fe (т) + CO2 (г); дельта H -11 кДж соответствует «прямому» восстановлению FeO углеродом, определяемому уравнением FeO (т) + C (т) =Fe (т) + CO (г); дельта H =131,3 кДж. Из рис. 1 видно, что газы, проходящие вверх по дымовой трубе, обычно не могут находиться в равновесии с углеродом в коксе и оксидами железа в нисходящей шихте. Фактическая взаимосвязь между составом газа и температурой в дымовой трубе доменной печи в значительной степени зависит от используемой практики.

Относительная стабильность оксидов

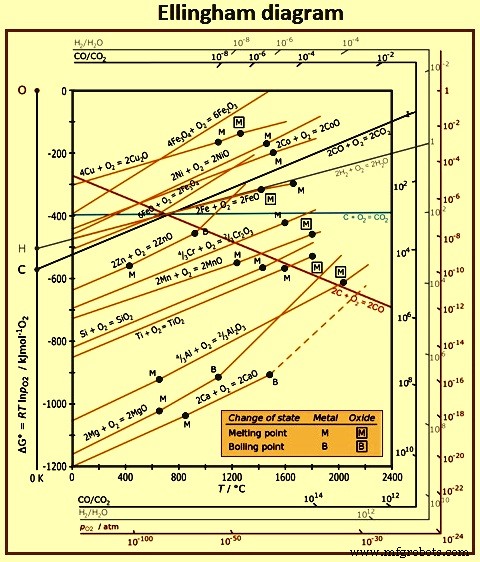

Относительная стабильность различных оксидов в зависимости от температуры представлена на диаграмме Эллингема (рис. 2). Диаграмма Эллингема очень полезна для понимания поведения оксидов в доменной печи. Относительная стабильность измеряется по свободной энергии образования оксидов. Чем выше отрицательная свободная энергия образования оксида, тем выше его устойчивость. Это означает, что оксиды, расположенные в верхней части диаграммы, обладают относительно низкой стабильностью, а оксиды, расположенные в нижней части диаграммы, обладают высокой стабильностью. Оксиды, расположенные в центре диаграммы, обладают умеренной устойчивостью. Оксиды с относительно низкой стабильностью включают оксид калия, оксид натрия, оксид фосфора и оксид железа. Оксиды с умеренной стабильностью включают оксид марганца, оксид хрома, диоксид кремния и оксид титана. . Оксиды с высокой стабильностью включают глинозем, магнезию и известь.

Рис. 2. Диаграмма Эллингема

Также полезно рассматривать эту диаграмму с точки зрения сродства элемента к кислороду. Например, элементы, расположенные в верхней части диаграммы, имеют низкое сродство к кислороду, а элементы, расположенные в нижней части диаграммы, имеют высокое сродство к кислороду. Это означает, что оксиды наверху относительно легко восстанавливаются, а оксиды внизу восстанавливаются с трудом. На это указывает линия образования оксида фосфора, которая лежит выше линии образования оксида железа при температурах, соответствующих температурам горна доменной печи. Это означает, что оксиды фосфора имеют более низкую стабильность, чем оксид железа, и, следовательно, поскольку восстановительные условия в печи достаточны для восстановления оксида железа, практически весь фосфор, поступающий в печь, попадает в горячий металл. С другой стороны, устойчивые оксиды, такие как глинозем, магнезия и известь, не восстанавливаются в доменных условиях и попадают в шлаковую фазу. Оксиды с умеренной стабильностью, такие как оксид марганца, оксид хрома, диоксид кремния и оксид титана, частично восстанавливаются с образованием некоторого количества марганца, хрома, кремния и титана, растворенных в чугуне, а оставшийся невосстановленный оксид составляет часть шлака.

Диаграмма Эллингема построена на том основании, что чистый элемент при единичной активности реагирует с одним из молей газообразного кислорода с образованием чистого оксида при единичной активности. Термодинамический термин «активность» является особенно полезным понятием для обсуждения поведения элементов, растворенных в жидком чугуне, или оксидов, растворенных в жидком шлаке. Например, когда в жидкой стали растворяются небольшие концентрации таких элементов, как кислород или сера, их активность часто можно принять равной их концентрации в процентах. Однако при наличии высоких концентраций других элементов, например углерода в чугуне, активность серы выше концентрации, а активность кислорода меньше концентрации. В таких случаях важно различать активность и концентрацию. · Концентрация компонента в растворе является мерой того, сколько компонента присутствует. · Активность компонента в растворе – это мера фактического поведения компонента.

Все линии на диаграмме Эллингема, кроме тех, которые связаны с углеродом, имеют положительный наклон, что указывает на снижение стабильности оксида с повышением температуры. Каждая линия для оксидов калия, оксида натрия, магнезии и извести показывает увеличение наклона при температурах, соответствующих температурам кипения соответствующих металлов. Линия образования СО2 из углерода и кислорода имеет почти нулевой наклон, что указывает на незначительное изменение стабильности при повышении температуры, в то время как линия для СО имеет сильный отрицательный наклон, что означает, что стабильность СО фактически увеличивается с повышением температуры. Линии двух оксидов углерода пересекаются при температуре около 700 градусов C. Выше этой температуры CO более стабилен, чем CO2, а при более низких температурах CO2 более стабилен, чем CO.

Углерод-кислородные реакции

Вдув предварительно нагретого воздуха через фурмы при температуре от 1000°С до 1200°С и давлении от 0,2 МПа до 0,3 МПа создает реакционную зону грушевидной формы перед каждой фурмой. Температура в этой области составляет около 2000°C, и сначала происходит быстрая реакция между избытком кислорода и коксом с образованием CO2. Это экзотермическая реакция (C + O2 =CO2). Непосредственно за пределами этой зоны больше нет свободного кислорода, и CO2 реагирует с избытком кокса с образованием CO (CO2 + C =2CO). Эта реакция известна как реакция Будуара и является эндотермической. Объединение этих двух реакций дает реакцию частичного сгорания углерода с кислородом с образованием CO (2C + O2 =2CO). Теплота, выделяемая при образовании одного моля СО2, примерно в три с половиной раза больше, чем при образовании одного моля СО, и одним из показателей эффективности доменной печи является степень превращения углерода в коксе в СО2.

Ниже 700°С СО2 более стабилен, чем СО, и вторая реакция протекает слева (2СО =С + СО2). Эту реакцию часто называют отложением углерода. Выше 700°С СО более стабилен, чем СО2, и вторая реакция протекает справа. Эту реакцию иногда называют реакцией потери углеродного раствора, и в этом смысле она подразумевает негативное поведение. С другой стороны, реакция представляет собой регенерацию восстановительного газа в областях печи с температурой выше 700°С. Это одна из важных функций кокса в доменной печи, и она особенно желательна, поскольку увеличивает объем газов и способствует теплу. передача. Однако эта реакция является эндотермической, и когда она происходит в фурменной зоне, она создает охлаждающий эффект в месте, где важны высокие температуры.

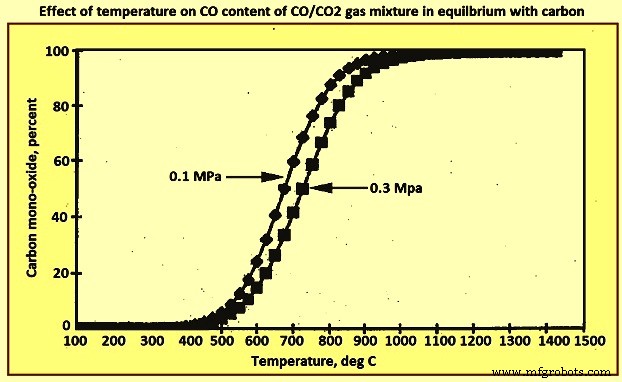

На рис. более стабилен, чем СО2, а при более низких температурах, слева от графика, СО2 более стабилен, чем СО. Из этого рисунка видно, что выше 1000°С процент СО2, находящегося в равновесии с коксом, практически равен нулю. С другой стороны, при температуре ниже 400°С концентрация СО невелика. Таким образом, при снижении температуры от 1000 до 400 °C стабильность СО снижается, а стабильность СО2 увеличивается, а парциальное давление обоих газов, находящихся в равновесии с коксом, становится значительным.

Рис. 3. Влияние температуры на содержание СО в газовой смеси СО/СО2 в равновесии с углеродом

Газы, выходящие из верхней части печи, обычно имеют температуру около 200°С, и если достигается равновесие с коксом, отношение СО к СО2 должно быть около 10 в степени -5. На самом деле отношение обычно находится между 1 и 3, т. е. газ является гораздо более восстановительным, чем предсказывается из соображений равновесия, и восстановительный потенциал газа не используется в полной мере. Это означает, что расход кокса превышает теоретические требования. Это отсутствие равновесия между газами и коксом можно объяснить главным образом высокой скоростью газа в дымовой трубе. Время удержания газа в печи составляет всего около 10 секунд, и могут возникать чрезвычайно высокие скорости, особенно в неплотно упакованных областях с высоким содержанием кокса. Еще один фактор заключается в том, что температура газа падает примерно на 1800 градусов по Цельсию, когда он проходит через печь, и поэтому мало возможностей для поддержания равновесия.

Реакция отложения углерода

Поскольку содержание CO в газе в дымовой трубе доменной печи при температурах ниже 1000°C значительно выше, чем требуется, существует движущая сила для протекания реакции отложения углерода или сажеобразования. Эта движущая сила особенно сильна между 500°C и 700°C. Газ с температурой и составом выше линии на рис. 3 имеет тенденцию к осаждению углерода по реакции 2CO =C + CO2, а газ с составом и температурой ниже линия окисляет углерод в соответствии с реакцией СО2 + С =2СО. К счастью, реакция отложения углерода протекает вяло, и равновесие никогда не достигается, иначе может произойти серьезное засорение пространств внутри шихты в верхней части штабеля.

Это, в свою очередь, может привести к неравномерному потоку восстановительных газов и неравномерному опусканию шихты. Даже для частичной реакции необходима подходящая каталитическая поверхность, на которой может зарождаться и расти углерод. В качестве возможных катализаторов были предложены частицы железа, частично восстановленная железная руда и карбид железа. Реакция, по-видимому, усиливается водородом и водяным паром, а соединения азота и серы, например аммиак, сероводород и сероуглерод, действуют как ингибиторы. Оксид цинка и щелочные соединения препятствуют ингибирующему действию серы, и, хотя концентрация этих соединений в печи обычно невелика, они улетучиваются при высоких температурах в горне и снова конденсируются в более холодных частях дымовой трубы. Кумулятивный эффект заключается в том, что такие соединения могут компенсировать влияние серы. Углерод, отложившийся в результате реакции, находится в очень мелкодисперсной форме, и часть его может быть размещена в порах частиц железной руды и снова спущена вниз по штабеле. Это может повлиять на процесс сокращения несколькими способами.

Из-за активной природы углерода и его тесной связи с рудой восстановление твердым углеродом может происходить при более низкой температуре, чем та, которая необходима для восстановления коксом, особенно потому, что кокс не может проникнуть в поры, а восстановление может происходить только в точках. контакта между твердыми частицами. Скорость такого восстановления зависит от скорости диффузии кислорода изнутри частицы к точке контакта. В верхней части печи восстановление коксом незначительно по сравнению с восстановлением газом. Она становится значительной только при температуре выше 1000°С, когда газообразные реакции затруднены образованием шлака. Напротив, восстановление осажденным углеродом может происходить при температуре до 800°C.

Образование CO во время реакции внутри пор имеет тенденцию к открытию глубоких трещин внутри частицы, что увеличивает площадь контакта газ-твердое тело и повышает эффективность восстановления газа. Когда CO2 образуется в порах частицы в результате газообразной реакции восстановления, он может быстро регенерироваться в CO путем реакции с углеродом в порах, что позволяет реакции продолжаться.

К сожалению, реакция осаждения углерода также может иметь определенные неблагоприятные последствия. Реакция может вызвать расщепление огнеупоров за счет отложения на участках активного железа в областях, где температура составляет от 500 до 550°С, например, во внешних оболочках на нижних уровнях штабеля или во внутренних оболочках на верхних уровнях. уровни. При чрезмерном отложении углерода рудные окатыши или агломерат могут рассыпаться в порошок, что может вызвать неравномерный поток газа и неравномерное опускание шихты.

Поскольку реакция осаждения углерода является экзотермической, температура отходящих газов повышается. Хотя общий эффект реакции отложения углерода может быть спорным, некоторые факты остаются. Реакция снижает соотношение СО/СО2 в отходящих газах. В ходе реакции рециркулирует определенное количество углерода, которое в противном случае должно быть удалено из печи, что увеличивает время, необходимое для реакции с углеродом, и повышает химическую эффективность процесса восстановления.

Восстановление оксидов железа

Восстановление оксидов железа СО может быть представлено реакциями (i) 3Fe2O3 + CO =2Fe3O4 + CO2, (ii) Fe3O4 + CO =3FeO + CO2 и (iii) FeO + CO =Fe + CO2. Эти реакции осуществляются при все более высоких температурах и, как показано на рис. 1, при все более высоком процентном содержании CO. Это означает, что реакции (i) и (ii), которые относительно легко осуществимы, могут протекать в верхних областях печь. Реакция (iii), которая влечет за собой удаление последнего количества кислорода из железа, на самом деле является наиболее трудной для осуществления и, следовательно, протекает ниже по печи, где температура выше и содержание СО в восстановительных газах выше. Ниже 570°C нестехиометрическая фаза вюстита (FexO) нестабильна, и магнетит можно восстановить непосредственно до железа.

При любой конкретной температуре в газовой смеси существует минимальное содержание СО, необходимое для восстановления конкретного оксида. Это означает, что весь СО в газах не может быть преобразован в СО2, если реакции восстановления продолжаются. Например, при 800°С равновесная газовая смесь в контакте с FeO и твердым железом содержит около 65 % СО и 35 % СО2. Если содержание CO2 в газах превышает это значение при этой температуре, железо имеет тенденцию окисляться обратно до FeO. Соответственно, для протекания этих реакций должна быть минимальная концентрация СО в газах на каждой стадии, как показано на рис. 1, и полностью преобразовать СО в СО в ходе этих реакций невозможно. К счастью, при этих температурах CO2, образующийся в результате реакций восстановления, нестабилен в присутствии кокса, и CO регенерируется на основе реакции CO2 + C =2CO, так что реакции восстановления могут продолжаться. Стоит отметить, что сочетание этой реакции с реакцией (iii) соответствует «прямому» восстановлению FeO углеродом (FeO + C =Fe + CO), и это сильно эндотермическая реакция.

Восстановление оксидов железа также может происходить с помощью водорода, который образуется при частичном сгорании вспомогательного топлива, впрыскиваемого через фурмы, с образованием двух восстановительных газов, CO и водорода. Водород также образуется при добавлении пара в дутье для облегчения управления печью. В то время как окисление углерода кислородом в дутье горячего воздуха с образованием CO является экзотермическим, восстановление влаги коксом с образованием CO и водорода (H2O + C =CO + H2) является сильно эндотермическим.

Восстановление оксидов железа водородом снова протекает последовательно. Реакции:(i) 3Fe2O3 + H2 =2Fe3O4 + H2O, (ii) FeO + H2 =Fe + H2O и (iii) Fe3O4 + H2 =3FeO + H2O. Влияние температуры на равновесие этих реакций показано на рис. 1. В то время как реакция (i) является слегка экзотермической, реакции (ii) и (iii) являются эндотермическими. Присутствие водорода, который из-за своих малых размеров обладает высокой диффузионной способностью, заметно снижает плотность и вязкость доменных газов и, особенно при высоких температурах, усиливает восстановление сырья с низкой восстановительной способностью. Реакция конверсии водяного газа (CO2 + H2 =H2O =CO) может происходить между различными компонентами в газовой фазе, чтобы привести газы, содержащие водород и углерод, в равновесие.

Из рис. 1 видно, что газы, поднимающиеся вверх по печи, не могут находиться в равновесии с углеродом в коксе и в то же время в равновесии с оксидами железа в нисходящей шихте. Выше примерно 800°С реакция газов с углеродом протекает быстрее, чем с оксидами, и равновесие между коксом и газовой фазой, вероятно, достаточно близко приближается. Измерения температуры и состава газов в работающих печах показывают, что они имеют тенденцию падать между линией CO/CO2-C и линией FeO/Fe выше 800°C, пересекают линию FeO/Fe между 600°C и 800°C. а затем остаются на линии Fe3O4/Fe или чуть выше нее. При температурах ниже 600°C очень быстрый поток газа оставляет мало времени для реакции с твердыми частицами, а содержание CO в газе намного превышает то, которое находится в равновесии с коксом.

Если оксид железа химически связан с другими оксидами, его активность в БЖ снижается. Это означает, что оксид железа труднее восстановить, а необходимые отношения CO/CO2 выше, чем обычно рассматриваемые здесь. Например, в случае силиката железа минимальное соотношение СО/СО2, необходимое для восстановления при 700°С, должно быть увеличено примерно с 1,5 до примерно 22, т.е. примерно с 60 % СО до почти 96 % СО в пересчете на углеродсодержащий газ. Поскольку смешанные оксиды труднее восстановить, для восстановления необходимы более высокие температуры, и, следовательно, степень восстановления, достигаемая с помощью CO до образования шлака, снижается. Это подразумевает увеличение расхода кокса, поскольку количество восстановления, необходимого в нижней части печи, увеличивается.

Реакции в чулане и очаге

Восстановление других оксидов – Восстановление оксидов более устойчивых, чем оксид железа, таких как оксид марганца и кремнезем, не происходит в доменной печи, если продукты представляют собой чистые металлы, поскольку реакция MnO + CO =Mn + CO2 имеет в равновесии процентное содержание CO очень близкое до 100 %. То есть эффективность восстановления чрезвычайно низка, и для очень небольшого количества восстановленного марганца требуется огромное количество газа. Ситуация с кремнеземом еще более экстремальна, так как это очень стабильный оксид. Однако при растворении марганца и кремния в железе реакции MnO + CO =Mn (растворенный в железе) + CO2 и SiO2 + 2CO =Si (растворенный в железе) + 2CO2 смещаются несколько вправо, так что возникает распределение марганца и кремния между металлом и шлаком, которое зависит от состава шлака и температуры. Поскольку восстановление обоих этих элементов является эндотермическим, количество каждого из них в жидком металле увеличивается с температурой, а степень реакции в некоторой степени регулируется путем регулирования температуры в горне печи. Более важным является тот факт, что CO2, образующийся в результате этих реакций, вступает в реакцию Будуара и вызывает увеличение расхода кокса.

Количество восстановленного марганца, очевидно, также зависит от его количества в загружаемой руде. Руды с содержанием марганца до 2 % дают гораздо более высокое, чем обычно, содержание марганца в чугуне с последующим более высоким содержанием кокса на тонну произведенного чугуна. «Колебания» кремния, вызванные неравномерной загрузкой печи или колебаниями температуры, также могут иметь еще один серьезный эффект, поскольку кремний, восстановленный в чугуне, должен истощаться из шлака, что приводит к увеличению коэффициента основности и изменению температуры плавления и текучесть шлака иногда резко.

Влияние образования монооксида кремния (SiO) – For several years it was considered that silica and manganese oxide are reduced directly from the slag by reaction with carbon in iron according to the reactions (i) SiO2 (slag) + 2C =Si + 2CO (g), and MnO (slag) + C =Mn + CO (g). It was thought that liquid iron droplets picked up silicon as they passed through the slag phase and on into the hearth. Various studies however, have shed new light on these reactions and also those involving sulphur. Several laboratory studies together with plant data have shown that at the temperature of the combustion zone, around 2,000 deg C, SiO gas is produced during the combustion of coke by the reaction SiO2 (coke ash) + CO =SiO (gas) + CO2. Combining this equation with the reaction for coke oxidation [CO2 + C (coke) =2CO] yields the overall reaction SiO2 (coke ash) + C (coke) =SiO (gas) + CO. While the presence of FeO in slag is likely to make SiO formation from slag very difficult, an additional source of silica is to be reduced silica-rich slag adhering to the coke particles. Following these reactions, silicon is transferred to iron droplets by reaction with SiO in the gas phase [SiO (gas) + C =Si + CO]. As iron droplets containing silicon pass through the slag layer, some of the silicon is oxidized by iron oxide and manganese oxide, and taken up by the slag [2FeO (slag) + Si =SiO2 (slag) + 2Fe, 2 MnO (slag) + Si =SiO2 (slag) + 2Mn.

Reduction of phosphorus – It is expressed by the reaction P2O5 + 5C =2P + 5CO; delta H =+995,792 kJ/kmol. The final reduction of phosphorus also takes place only at very high temperatures. However, unlike manganese and silicon the phosphorus is essentially completely reduced. For this reason, virtually all of the phosphorus in the charge is dissolved in the hot metal. The only means of controlling the phosphorus content of the hot metal is by limiting the quantity charged to the furnace.

Behaviour of sulphur – Sulphur is a troublesome element in BF operations since hot metal for steelmaking is to be low in sulphur. Levels of 0.035 % to 0.02 % are normal. The reaction by which sulphur is removed from liquid iron (S ) into the slag (S) is frequently represented by the reaction S + (CaO) + C =(CaS) + CO (g) Where sulphur (S ) and carbon (C ) in the metal react with lime (CaO) dissolved in the slag to form calcium sulphide in the slag and CO gas. The distribution of sulphur between slag and metal, (S) /S , is strongly influenced by a number of factors as described here. Increasing the basicity of the slag (CaO / SiO2 ratio) tends to raise the thermodynamic activity of CaO in the slag which pushes reaction to the right. An increased oxygen potential in the system pushes the reaction to the left. This is shown by rewriting the reaction S + (CaO) =(CaS) + O . This effect is very strong, and the presence of even small concentrations of FeO in the slag seriously limits the sulphur ratio (S) / S . Fortunately both silicon and carbon raise the thermodynamic activity of sulphur in hot metal by 5 times to 7 times. Accordingly, sulphur in hot metal is 5 times to 7 times easier to remove than it is from liquid steel which contains relatively little carbon and silicon.

Assuming sulphur in coke ash is present as CaS, the reaction which can occur with SiO in the combustion zone to form volatile SiS is CaS (coke ash) + SiO (gas) =CaO + SiS (gas). To a lesser extent, some CS gas can form by the reaction CaS (coke ash) + CO =CaO + CS (gas).

Sulphur transfer from these volatile species to liquid iron droplets then takes place within the bosh zone. A study has shown that when iron droplets containing silicon and sulphur are allowed to fall through the liquid slag, in the absence of MnO, the silicon content of the hot metal actually increases, and there is no transfer of sulphur. In the presence of MnO, silicon is removed from the metal by reaction and manganese transfers from slag to metal together with sulphur transfer from metal to slag take place. Based on the various results available, the sequence of reactions in the bosh and hearth are (i) the formation of SiO and SiS in the combustion zone, (ii) the transfer of silicon and sulphur to metal and slag droplets in the bosh, (iii) the oxidation of silicon by FeO and MnO in the slag as the iron droplets pass though the slag layer, and (iv) the desulphurization of metal droplets as they pass through the slag layer.

The sulphur distribution ratios found in the BF normally varies between 20 and 120. On the other hand experiments have shown that when metal and slag samples from BF are remelted in graphite crucibles at 0.1 MPa CO, the distribution ratio increases to between 120 and 220, depending on the slag basicity. This suggests that the oxygen potential of the system is higher than is to be expected for C-CO equilibrium in the furnace hearth. Hence, while thermodynamic conditions favour sulphur removal from the hot metal within the BF, kinetic considerations imply that the reaction can be more readily accomplished outside the furnace by external desulphurization.

Reaction of less abundant elements

In addition to the elements (that is Fe, P, Mn, Si, Al, Ca, Mg and S) which are normally considered in reporting the chemical composition of an iron-bearing material, there are a number of less abundant elements which undergo chemical reactions in the BF. Some of these can cause considerable operating difficulty and some can contaminate the product and make it unsuitable for certain steelmaking applications. The source of these elements is not only from natural iron ores, but also from waste materials such as scrap, steelmaking dust, and grindings etc., which are recycled through the BF. Some of the more important of these elements are arsenic, barium, chlorine, chromium, cobalt, copper, fluorine, lead, molybdenum, nickel, potassium, sodium, tin, titanium, vanadium and zinc.

Alkalis and zinc – Sodium, potassium and zinc, frequently called the ‘rogue elements’, can cause serious operating problems in the BF and are to be monitored and carefully controlled if stable conditions are to be maintained. The alkali metals enter the BF as the constituents of the gangue in the ore and also as a part of the coke ash, normally as silicates. In the stack of the furnace, the silicates react as per the equations (i) K2SiO3 + CO =2K + SiO2 + CO2 and (ii) Na2SiO3 + CO =2Na + SiO2 + CO2.

In the BF, the potassium reaction can take place above 500 deg C, while the sodium reaction occurs at around 600 deg C. At temperatures of around 900 deg C, the alkali metals are above their boiling point so they join the gas phase. However, as these gases start to rise up the furnace, the metal becomes unstable with respect to other compounds which can form and cyanides, oxides, and carbonates all start to precipitate from the gas phase as very fine fumes or mists, since the cyanides are liquid over a wide temperature range. These fine particles of solid and liquid can deposit on the iron ore particles, the coke, and the furnace wall, with some, of course, being swept out with the BF gas and being captured in the dust catching system. Particularly the liquid alkali compounds can penetrate the brick lining of the furnace and cause serious deterioration and spalling. As well, these compounds can build upon the wall and cause scaffolding, hanging, and slipping.

The alkalis which land on the iron and coke are carried to the lower part of the furnace. There, they are again reduced to the metal which rises up the stack as a gas, forms the same alkali compounds, and repeats the cycle, joining new material in the process. The reduction needs carbon, increasing the coke rate, and cooling the furnace, and the recycling material can build up to the point where it degrades the coke in the furnace, causing it to break into small pieces and increasing the reactivity of the coke to CO2.

This increased reactivity can again reduce the temperature of the furnace and decrease the heat efficiency of the whole system. The high concentration of alkalis in the furnace also affects the strength and reduction characteristics of the iron bearing materials, causing dramatic swelling and catalyzing carbon deposition on the pellets. These deleterious reactions with both the coke and the ore can have serious impacts on the gas permeability in the furnace and on the stability of the BF operation.

Fortunately, the alkali oxides are very basic oxides and can be fluxed with SiO2 in acid slags and removed from the furnace. Normally, decreasing the slag basicity can carry increasing quantities of alkali away in the slag. This is in direct contrast to sulphur removal, where increasing the slag basicity increases the sulphur removal. When majority of desulphurizing takes place in the BF, there is a conflict between the attainment of low sulphur and removal of alkalis and the basicity of the furnace is carefully controlled to balance both the problems. With external desulphurization, this is no longer a problem and the furnace can normally be burdened to minimize alkali attack.

Zinc normally originates in steelmaking off-gas dust from furnaces using galvanized scrap which in some fashion has been recycled to the BF. Occasionally, the zinc content of iron ores or coal ash can be also a considerable source. Behaving not unlike sodium, zinc is reduced from the oxide or ferrite at around 600 deg C, forms a vapour which subsequently forms oxides or carbonates that can react with the sidewalls or be carried down the furnace on coke or ore to be reduced and further cycled, consuming coke at each turn. Zinc which escapes as a fume in the gas stream, enters the BF filter-cake, making it unsuitable to recycle if present in a high enough percentage. Unlike the alkalis, zinc is not captured to any extent in the slag and can only effectively be removed by decreasing the input and allowing the recycling vapour to slowly leave through the gas phase.

Clearly, the best protection against alkali metals and zinc is to ensure that the absolute minimum is part of the BF feed. Because of the tendencies of these elements to circulate in the furnace, they are unseen and unknown consumers of coke and cause refractory, ore and coke problems. Unfortunately, the symptoms of the problem are not always evident until the problem is of fairly major proportions and then needs fairly drastic measures, such as eliminating certain feed materials, to affect a solution.

Lead and titanium – Lead is seldom a problem in the BF but occasionally enough can enter a BF through the ore or sinter to cause a problem. Lead is very easily reduced in the iron BF and falls to the bottom of the hearth which normally has a chilled hot metal layer which protects the hearth refractories. Lead has virtually no solubility in the hot metal so it forms a low melting point liquid pool on which the hot metal floats, and hence promotes more rapid attack on the hearth. In certain furnaces where this problem is known to occur, a second tap-hole, deeper than the iron notch, can be used to periodically tap the lead.

Titanium is an even more stable oxide than silica but in the BF it can form extremely stable carbides and nitrides. The titanium compounds, if present in small quantities can be effective in forming a light protective layer on the hearth surfaces and prolong the life of the hearth. For this reason, titani-ferrous ores are added judiciously to sinter mixes. However, at high concentrations, these same compounds can stiffen the slag while building up a heavy hearth layer, reducing the hearth capacity of the furnace. As with zinc, the best solution is to reduce the input and slowly eliminate the titanium from the furnace.

Arsenic – Arsenic is found in a number of iron ores. The behaviour of arsenic is very much like that of phosphorus, in that it is almost completely reduced and dissolves in the hot metal. It increases the fluidity of the hot metal and hence, it appears to increase the wear of refractories. It is not completely removed during the steel refining process and imparts brittleness to the finished steel.

Barium – Barium is chemically similar to calcium and occurs as a very basic oxide in some iron and manganese ores. It is not reduced in the BF but becomes part of the slag, increasing the slag basicity. It can cause difficulty in controlling the metal composition if the operator is not aware of its presence.

Chlorine – Chlorine occurs as alkali chlorides in several iron ores and as a contaminating compound in ores processed with sea water. Chlorine is also present in some coals used for injection. In the high temperature zone of the BF, these compounds are volatized and as they rise toward the top of the furnace they condense around cooling plates and cause corrosion. They can also condense in uptakes and down-comers where they form accretions which can eventually restrict the passage of the top gas, or react to form HCl (hydrochloric) acid and attack the gas cleaning system.

Chromium – Chromium is found in some ores and is reduced to a certain extent depending on the basicity of the slag and the operating temperature. Normally, around 50 % to 60 % of the chromium is reduced into the hot metal.

Cobalt, copper, and nickel – Cobalt, copper, and nickel occurs in several different ores. They are also present in iron-bearing tailings from the copper industry which are sometimes sintered and used in the BF to recover the iron. All three of these elements are reduced almost completely into the hot metal and are not oxidized in the steel refining process. As a result, in operations which produce steel which is to meet stringent ductility specifications, such ores cannot be used.

Fluorine – Fluorine compounds are found in several ores and behave somewhat like chlorine compounds. The ability of HF (hydrofluoric) acid to attack the gas cleaning system is well known.

Molybdenum and tungsten – Molybdenum and tungsten occur very rarely and only in such minute quantities that they can be ignored. If any compounds of these elements are present in the BF, they are at least 90 % reduced into the hot metal.

Tin – Tin is an element which enters the BF mostly by way of recycled materials such as scrap or sintered dusts. It is almost entirely reduced and dissolves in the hot metal.

Vanadium – Vanadium occurs and behaves in a manner somewhat similar to chromium. Around 50 % of the vanadium in the burden is reduced and enters the hot metal.

Selenium and tellurium – Selenium and tellurium, though somewhat rare, can be present in some raw materials. In their reactions they are similar to sulphur but possess an even greater tendency to remain with the metal.

Fluxes

Limestone charged to the furnace is calcined by the reaction CaCO3(s) =CaO(s) + CO2 (g); delta H =177.8 kJ at around 800 deg C. Magnesium carbonate in the dolomite of the charge is calcined by a similar reaction MgCO3(s) =MgO(s) + CO2(g); delta H =167.4 kJ at 50 deg C to 100 deg C lower temperatures. These reactions result in several undesirable conditions in the furnace. The first is that they need considerable heat and the second is that CO2 is released in the furnace. The additional CO2 raises the oxygen potential of the gases which inhibits the final step in the reduction of the iron ore, i.e., FeO to Fe. It also favours ‘solution’ of carbon from the coke by the equation CO2 (g) + C(s) =2CO (g).

A considerable improvement in the furnace operations is achieved when ‘self-fluxing’ agglomerates of iron-ore concentrates are the principal iron-bearing charge to the furnace. Limestone and dolomite can be added to the feed of sintering machines and pelletizing furnaces. When the sinter is fired and the pellets are indurated, the fluxes are calcined and reacted with iron oxides to form calcium-ferrites and other more complex compounds. The CaO and MgO carried into the BF by these agglomerates are then free of CO2.

Slags

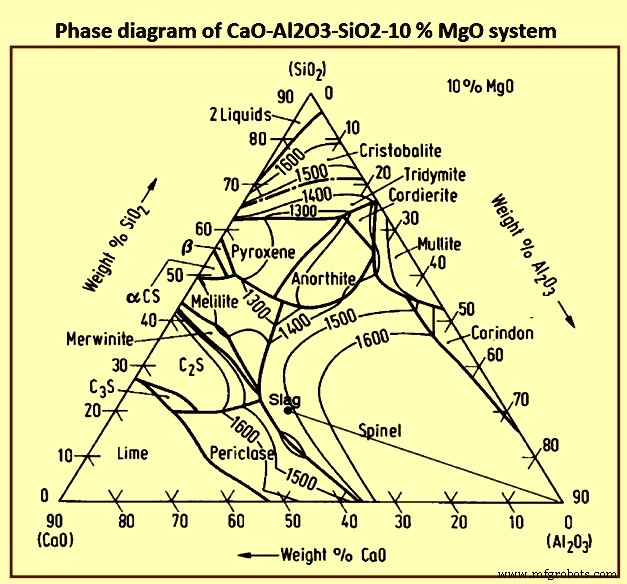

The fundamentals of the BF slag are complex. At around 40 %, oxygen is the largest single element in slag. Slag is, hence, an oxide system and ionic in nature. The oxide system which forms the basis for BF slags is the lime-silica-alumina (CaO-SiO2-Al2O3) system modified due to the presence of certain percent of MgO in the slag. Fig 4 show phase diagram of CaO-Al2O3-SiO2-10 % MgO system. Due to the nature of the BF process, slag formation is a multi-step process involving considerable changes in composition and temperature. The four primary components of slags form numerous compounds which result in a wide range of chemical and physical properties. The lesser components of slag are of particular interest with respect for hot metal chemistry and furnace control, and add to the complexity of the physico-chemical properties of the slag.

Fig 4 Phase diagram of CaO-Al2O3-SiO2-10 % MgO system

Slags with compositions in the region of 40 % SiO2, 48 % CaO, and 12 % A12O3 have low melting points, i.e., 1,300 deg C, and are appropriate for the control of sulphur and silicon in the hot metal. Frequently 6 % to 10 % MgO is used in place of an equivalent quantity of CaO to lower the viscosity of the slag. Small quantities of MnO, FeO, Na2O, and K2O etc. help to lower the melting point of the slag.

Essentially there are two slags in the furnace. The first is the ‘primary, or bosh, or early’ slag which is formed principally from the gangue constituents in the ores and agglomerates and CaO and MgO from the calcined fluxes, or the self-fluxing portions of the agglomerates. This slag is relatively basic compared to the final slag and contains some iron oxide. The ‘final or hearth’ slag is formed by the union of the early slag with constituents of the coke ash which are freed from the coke when it is burned before the tuyeres. This final slag continues to have its composition modified as it passes down into the hearth and mixes with liquid iron which also is flowing down into the crucible. There is an adjustment in the silica content of the slag, iron oxide can be reduced from it and it can absorb sulphur from the coke and liquid iron.

The formation of slags in the slag-formation zone is very furnace specific due to the impact of burden properties and furnace operation. The slag formation zone begins at the cohesive zone, where softening of burden begins, and continues down to below the tuyere elevation. The slag formation zone hence includes the cohesive zone, active coke zone, deadman, and raceway. The slag formed in the upper part of the slag formation zone is called the ‘bosh’ or ‘primary’ slag, and the slag leaving the zone at the bottom is the ‘hearth’ slag. The Primary slag is normally assumed to be made up of all burden slag components including the iron oxides not reduced in the granular zone, but does not include the ash from the coke or injected coal. The slag composition changes as it descends in the furnace due to the absorption of the coke ash and coal ash, sulphur and silicon from the gas, and the reduction of the iron oxide. The temperature of the slag increases of the order of 500 deg C as it descends to the tuyere elevation. These changes in composition and temperature can considerably impact the physical properties of the slag, specifically the liquidus temperature and the viscosity.

The slag produced in slag formation zone collects in the slag layer in the hearth zone, filling the voids in the hearth coke and ‘floating’ on the hot metal layer. The hot metal passes through the slag layer to reach the hot metal layer. The high surface area between the hot metal and slag as the hot metal passes through the slag layer enhances the kinetics of the chemical reactions. These reactions result in considerable changes in the hot metal chemistry. In particular the (Si) and (S) contents prior to entering the slag layer are much higher than those in the hot metal layer.

Производственный процесс

- Система автоматизации, измерения и управления доменными процессами

- Грануляция доменного шлака в литейном цехе

- Использование орехового кокса в доменной печи

- Процесс производства чугуна HIsmelt

- Процесс HIsarna для производства чугуна

- Производительность доменной печи и влияющие параметры

- Защита футеровки горна доменной печи добавлением TiO2

- Неисправности доменной печи во время работы

- Система охлаждения доменной печи

- Производство чугуна в доменной печи и выбросы оксида углерода