Криогенный процесс разделения воздуха

Криогенный процесс разделения воздуха

Воздух состоит из различных газов, из которых азот (N2) и кислород (O2) в совокупности составляют около 99,03 % от общего объема пробы. Сухой воздух содержит по объему около 78,08 % азота, около 20,95 % кислорода и около 0,93 % аргона, а также следы ряда других газов, таких как водород, неон, гелий, криптон, ксенон и углекислый газ. Окружающий воздух может содержать различное количество водяного пара (в зависимости от влажности) и других газов, образующихся в результате естественных процессов и деятельности человека. Кислород и азот производятся с помощью процесса разделения воздуха, который влечет за собой разделение воздуха на его составляющие. Редкие газы, такие как, например, аргон, криптон, могут быть извлечены как побочные продукты процесса разделения воздуха.

Разделение воздуха на составляющие его газы осуществляется за счет реализации специальной технологии разделения воздуха. В настоящее время доступны различные технологии разделения воздуха, каждая из которых направлена на использование различных атрибутов в отношении различий в физических свойствах газов, составляющих воздух. Другими словами, технология разделения воздуха основана на том факте, что каждый из газов, входящих в состав воздуха, имеет разные физические свойства, и, следовательно, разделение воздуха реализуется за счет использования физического свойства, такого как (i) различие между размерами молекул составляющих газов. , (ii) различать разницу в скорости диффузии через определенные материалы, (iii) адсорбционное предпочтение, которое особые материалы имеют к определенным газам, и (iv) разницу в температурах кипения и т. д.

Некоторые из используемых сегодня технологий включают криогенные, адсорбционные, химические процессы, полимерные мембраны и ионно-транспортные мембраны (ITM). Из этих технологий криогенная технология разделения воздуха находится на зрелой стадии своего жизненного цикла, что делает ее единственным возможным средством из доступных в настоящее время технологий для массового производства продуктов воздуха, таких как кислород, азот и аргон.

Технологии разделения воздуха используются для производства кислорода и/или азота в виде газов, а иногда и жидких продуктов. Некоторые заводы также производят аргон в виде газа, жидкости или того и другого. Все процессы разделения воздуха начинаются со сжатия воздуха. Все воздухоразделительные установки используют либо некриогенные технологии, либо криогенные технологии. Воздухоразделительные установки, использующие некриогенные технологии разделения воздуха, производят газообразные кислородные или азотные продукты, используя процессы разделения при температуре, близкой к температуре окружающей среды. Эти установки производят кислород, чистота которого обычно составляет от 90 % до 95,5 %, или азот, который обычно не содержит кислорода от 95,5 % до 99,5 %. Воздухоразделительные установки могут производить азота более чем в три раза больше, чем кислорода, но обычно поддерживается соотношение продуктов азота и кислорода от 1:1 до 1,5:1.

Криогенный процесс был впервые разработан Карлом фон Линде в 1895 году и усовершенствован Джорджем Клодом в 1900-х годах для производства кислорода в небольших масштабах для удовлетворения требований различных промышленных процессов, таких как сварка и резка, а также в качестве медицинского газа.

Криогенное разделение воздуха в промышленных масштабах началось в начале 20 века, что способствовало развитию металлургии и других отраслей промышленности, сильно зависящих от наличия кислорода, азота и, наконец, аргона. Криогенные воздухоразделительные установки (ВРУ) отличаются очень хорошим качеством продукции, большими мощностями и высокой надежностью. Несмотря на появление других новых технологий разделения воздуха, криогенная технология разделения воздуха остается базовой технологией производства кислорода. Криогенные воздухоразделительные установки чаще всего используются для производства газообразных продуктов высокой чистоты. Однако использование этой технологии ограничено приложениями, требующими газов в больших количествах, обычно превышающих несколько сотен тонн отделенных газов в день. Они могут производить продукты в виде газов или жидкостей.

Технология криогенного разделения воздуха использует разницу температур кипения газов для их разделения. Он основан на том факте, что разные газы, составляющие воздух, имеют разные температуры кипения, и, манипулируя непосредственной окружающей средой с точки зрения температуры и давления, воздух можно разделить на его компоненты. Температура кипения кислорода при давлении 1 атмосфера и 0°С составляет минус 182,9°С, а при давлении 6 атмосфер и 0°С - минус 160,7°С. Соответствующие температуры кипения азота составляют минус 195,8°С и минус 176,6°С. C, а для аргона - минус 185,8°C и минус 164,6°C соответственно.

Криогенное разделение является наиболее эффективным процессом, когда необходимо соблюдение любого из трех критериев, а именно (i) требуется кислород высокой чистоты (выше 99,5 %), (ii) необходимы большие объемы кислорода (более 100 тонн кислорода в день). ), или (iii) необходим кислород высокого давления. Запуск криогенных воздухоотделителей занимает более часа. Кроме того, поскольку криогеника может производить кислород такой высокой чистоты, поток отработанного азота имеет пригодное для использования качество. Это может значительно увеличить финансовую выгоду процесса, интегрированного с криогенной воздухоразделительной установкой.

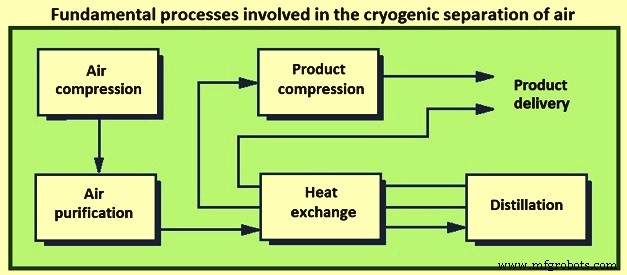

Криогенное разделение воздуха на составляющие его газы включает различные процессы. В криогенной воздухоразделительной установке необходимо сочетание этих процессов, основными из которых являются (i) сжатие воздуха, (ii) очистка воздуха, (iii) теплообмен, (iv) дистилляция и (v) сжатие продукта. На рис. 1 показаны эти процессы.

Рис. 1. Основные процессы криогенного разделения воздуха

Криогенные воздухоразделительные установки основаны на процессах криогенного разделения воздуха. Основной процесс с момента его коммерциализации в начале 20 века постоянно развивался как промышленный процесс. Появилось большое количество вариантов конфигураций процессов, обусловленных стремлением максимально эффективно производить определенные газовые продукты и смеси продуктов при различных требуемых уровнях чистоты и давления. Эти технологические циклы разделения воздуха развивались параллельно с достижениями в области компрессионного оборудования, теплообменников, технологии дистилляции и технологии детандера газа.

Процесс дистилляции лежит в основе всего процесса, поскольку он выполняет фактическое разделение воздуха на его составляющие. Воздушные продукты производятся с определенной степенью чистоты, которая определяется как отношение количества 100 % чистого продукта воздуха к количеству всего продукта воздуха на выходе.

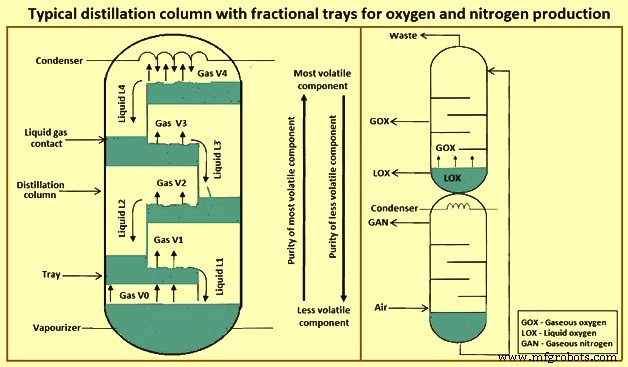

В процессе дистилляции используются тарелки. Основная функция тарелок заключается в обеспечении эффективного контакта нисходящей жидкости и восходящего газа. Следовательно, тарелка создает условия для (i) охлаждения и частичной конденсации восходящего газа и (ii) нагревания и частичного испарения нисходящей жидкости. На рис. 2 показана типичная дистилляционная колонна с тарелкой для фракционной дистилляции. Эта дистилляционная колонна имеет только один испаритель и один конденсатор. Дистилляция возможна благодаря эффективному контакту жидкости с газом, а также благодаря правильному контакту между нисходящей жидкостью и восходящим газом. Соответствующая чистота наиболее летучих и менее летучих элементов различается на каждой тарелке, при этом нижняя и верхняя стороны дистилляционной колонны являются двумя крайними точками, где также получаются чистые элементы.

Рис. 2. Типичная дистилляционная колонна с тарелками фракционной перегонки для производства кислорода и азота

На рис. 2 видно, что тарелка оказывает восходящему газу определенное сопротивление и, таким образом, создает перепад давления. Падение давления должно быть как можно меньше, так как оно существенно влияет на энергопотребление воздушного компрессора, а также является важным параметром при разработке технологии тарелки. Насадка для перегонки — еще одна используемая технология, которая, в отличие от тарелок для фракционной перегонки, обеспечивает гораздо меньший перепад общего давления, а также улучшенный контакт жидкость-газ.

Для получения кислорода необходима жидкая смесь кислорода и азота и колонна, снабженная испарителем внизу, а для получения азота – газообразная смесь кислорода и азота, а также колонна, снабженная конденсатором внизу. top, и в этом процессе также образуется побочный продукт, богатый кислородом. Помещая эти два типа колонн друг на друга и направляя богатую кислородом жидкость, которая получается в нижней части азотной колонны, в верхнюю часть кислородной колонны, можно производить кислород и азот, используя только конденсатор. Это показано на рис. 2.

Жидкость, богатая кислородом, поступает в верхнюю часть верхней дистилляционной колонны и в результате дистилляции получается жидкий кислород (LOX) в нижней части той же колонны. Испарение LOX в газообразный кислород (GOX) осуществляется посредством теплообмена, который происходит между газообразным азотом (GAN) в верхней части нижней колонны и LOX в нижней части верхней колонны. В верхней части верхней колонны также образуются отходы, состоящие из газовой смеси азота и кислорода.

На практике функцию конденсатора выполняет теплообменник, который обеспечивает передачу надлежащего тепла от ГАН к ЖГ и наоборот, чтобы обеспечить испарение ЖГ и конденсацию ГАН, что требуется для непрерывная работа ректификационных колонн. В этой модели столбцы расположены друг над другом, но их также можно разместить рядом друг с другом, как это иногда делается на практике.

Процесс криогенного разделения воздуха представляет собой энергоемкий низкотемпературный процесс, в ходе которого воздух разделяется на составляющие его газы. Энергозатраты на разделение кислорода зависят от чистоты кислорода. Затраты на электроэнергию являются крупнейшими едиными эксплуатационными расходами на воздухоразделительных установках. Обычно они составляют от одной трети до двух третей эксплуатационных расходов, связанных с добычей газа и жидких продуктов. Поскольку в сталелитейной промышленности широко используются газы кислород, азот и аргон, цена на эти газы влияет на себестоимость производства стали и стальных изделий. Энергоэффективность ASP в значительной степени зависит от соотношения производства кислорода и азота, которое можно варьировать в зависимости от потребности.

Термодинамическая минимальная работа выделения кислорода из воздуха равна 53,1 кВтч/т кислорода. В настоящее время лучшие конструкции криогенных ВРУ характеризуются энергопотреблением, превышающим термодинамический минимум примерно в три раза.

Сложность криогенного процесса разделения воздуха, физические размеры оборудования и энергия, необходимая для работы процесса, зависят от количества газообразных и жидких продуктов, требуемой чистоты продукта и требуемого давления подачи. Установки, производящие только газообразный азот, менее сложны и требуют меньше энергии для работы, чем установки, производящие только газообразный кислород. Совместное производство обоих газов увеличивает капитальные затраты и энергоэффективность. Для превращения этих газов в жидкую форму требуется дополнительное оборудование и более чем вдвое больше энергии, необходимой на единицу поставляемого газа.

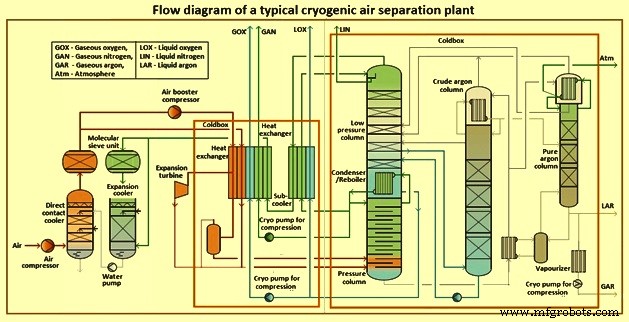

Производство аргона экономически выгодно только как побочный продукт с кислородом. Производство его высокой чистоты увеличивает физический размер и сложность воздухоразделительной установки. Блок-схема типичной криогенной воздухоразделительной установки показана на рис. 3. Блок-схема показывает типичные взаимосвязи между различными компонентами установки. Однако фактическое соотношение зависит от конструкции воздухоразделительной установки, которая может варьироваться в зависимости от требований.

Рис. 3. Блок-схема типичной криогенной воздухоразделительной установки

Этапы криогенного процесса разделения воздуха

Криогенный процесс разделения воздуха состоит из нескольких стадий. Первым этапом является фильтрация, сжатие и охлаждение поступающего воздуха. В большинстве случаев воздух сжимается под давлением от 5 МПа до 8 МПа в зависимости от состава продукта и необходимого давления продукта. На этом этапе сжатый воздух охлаждается, а большая часть водяного пара в поступающем воздухе конденсируется и удаляется, когда воздух проходит через серию промежуточных охладителей, а также доохладитель, следующий за последней стадией сжатия.

Второй этап состоит в удалении примесей, в частности, но не ограничиваясь ими, остаточного водяного пара и двуокиси углерода (CO2). Эти компоненты удаляются для соответствия спецификациям качества продукта и перед подачей воздуха в дистилляционную часть установки. Существует два основных подхода к удалению водяного пара и CO2. Это (i) молекулярные сита (ii) реверсивные теплообменники. В большинстве новых воздухоразделительных установок используется блок предварительной очистки с помощью молекулярных сит для удаления водяного пара и CO2 из поступающего воздуха. Реверсивные теплообменники для удаления водяного пара и CO2 более экономичны для небольших установок. В установках, использующих реверсивные теплообменники, охлаждение подаваемого сжатого воздуха осуществляется в двух комплектах паяных алюминиевых теплообменников. При использовании реверсивных теплообменников устанавливаются блоки холодной абсорбции для удаления любых углеводородов.

Третий этап – дополнительный теплообмен против продуктовых и отходящих газовых потоков для доведения воздушного потока до криогенной температуры (- 185 град С). Это охлаждение осуществляется в паяных алюминиевых теплообменниках, которые обеспечивают теплообмен между поступающим воздухом и холодным продуктом, а также потоками отходящих газов, выходящих из процесса разделения. В процессе теплообмена выходящие газовые потоки нагреваются до температуры, близкой к температуре окружающего воздуха. Рекуперация холода из потоков газообразных продуктов и потока отходов сводит к минимуму количество холода, которое должно производиться установкой. Очень низкие температуры, необходимые для криогенной дистилляции, создаются в процессе охлаждения, который включает расширение одного или нескольких технологических потоков при повышенном давлении.

Четвертый этап — процесс дистилляции, при котором воздух разделяется на нужные продукты. Для производства кислорода в дистилляционной системе используются две последовательно соединенные дистилляционные колонны, которые обычно называются колоннами высокого и низкого давления. Азотные установки могут иметь только одну колонну, хотя многие имеют две. Азот выходит из верхней части каждой дистилляционной колонны, а кислород выходит из нижней части. Загрязненный кислород, полученный в первой колонне (более высокого давления), подвергается дальнейшей очистке во второй колонне более низкого давления. Аргон имеет температуру кипения, аналогичную температуре кипения кислорода, и предпочтительно остается с кислородом. Если требуется высокочистый кислород , аргон следует удалить. Удаление аргона происходит в той точке колонны низкого давления, где концентрация аргона достигает самого высокого уровня. Удаляемый аргон обычно перерабатывается в дополнительной колонне перегонки неочищенного аргона с вытяжкой, которая интегрирована с установками очистки аргона колонны низкого давления. Холодные газообразные продукты и неочищенный аргон можно отводить для дальнейшей обработки на месте, собирать в виде жидкости или испарять для получения газообразного аргона.

Потоки отходов, выходящие из воздухоразделительных колонн, направляются обратно через передние теплообменники. Когда они нагреваются до температуры, близкой к температуре окружающей среды, они охлаждают поступающий воздух. Теплообмен между потоками сырья и продукта минимизирует чистую холодильную нагрузку установки и, следовательно, потребление энергии.

Охлаждение производится при криогенных температурах, чтобы компенсировать утечку тепла в холодильное оборудование и несовершенный теплообмен между входящим и выходящим газовыми потоками. В холодильном цикле воздухоразделительных установок один или несколько потоков с повышенным давлением (которые могут быть всасываемым воздухом, азотом, отработанным газом, сырьевым газом или товарным газом, в зависимости от типа установки) снижают давление, что приводит к охлаждению потока. . Чтобы максимизировать охлаждение и энергоэффективность установки, снижение давления (или расширение) происходит внутри детандера (разновидность турбины). Отвод энергии от газового потока снижает его температуру больше, чем в случае простого расширения через вентиль. Энергия, производимая расширителем, используется для привода технологического компрессора, электрического генератора или любого другого энергоемкого устройства.

Газообразные продукты обычно покидают холодильную камеру (изолированный сосуд, содержащий дистилляционные колонны и другое оборудование, работающее при очень низких температурах) при относительно низком давлении, часто чуть выше одной атмосферы (абсолютное). Как правило, чем ниже давление подачи, тем выше эффективность процесса разделения и очистки. Продуктовый газ затем сжимается в компрессорах до давления, необходимого продукту для его использования.

Части криогенного процесса разделения воздуха, которые работают при очень низких температурах (например, дистилляционные колонны, теплообменники и холодные соединительные трубопроводы), должны быть хорошо изолированы. Эти предметы расположены внутри герметичных (и продутых азотом) «холодных боксов», которые представляют собой относительно высокие конструкции прямоугольного или круглого сечения. Холодильные камеры упакованы минеральной ватой для обеспечения изоляции и минимизации конвекционных потоков. В зависимости от типа и мощности установки холодильные камеры могут иметь ширину от 2 до 4 м и высоту от 15 до 60 м.

Производство аргона

Чистый аргон обычно получают из неочищенного аргона многоэтапным процессом. Традиционный подход заключается в удалении от двух до трех процентов кислорода, присутствующего в неочищенном аргоне, в установке «de-ox». Эти небольшие устройства химически объединяют кислород с водородом в сосуде, содержащем катализатор. Образовавшаяся вода легко удаляется (после охлаждения) в сушилке с молекулярными ситами. Затем поток бескислородного аргона обрабатывается в дистилляционной колонне с «чистым аргоном» для удаления остаточного азота и непрореагировавшего водорода.

Достижения в технологии перегонки с набивной колонной позволили создать второй вариант производства аргона – полностью криогенное извлечение аргона , в котором используется очень высокая (но небольшого диаметра) дистилляционная колонна для сложного разделения аргона и кислорода. Количество аргона, которое может быть произведено установкой, ограничено количеством кислорода, переработанного в дистилляционной системе, а также рядом других переменных, влияющих на процент извлечения. К ним относятся количество кислорода, производимого в виде жидкости, и стабильность условий работы установки. Из-за природного соотношения газов в воздухе производство аргона не может превышать 4,4 % от скорости подачи кислорода по объему или 5,5 % по весу.

Производство жидких продуктов

Когда жидкие продукты производятся на криогенной воздухоразделительной установке, обычно к основной воздухоразделительной установке добавляется (или интегрируется) дополнительная холодильная установка. Этот агрегат называется ожижителем и использует азот в качестве основного рабочего тела. Производительность ожижителя может варьироваться от небольшой доли производительности воздухоразделительной установки до максимальной производительности по кислороду, азоту и аргону воздухоразделительной установки.

Основной технологический цикл, используемый в ожижителях, не менялся десятилетиями. Типичный ожижитель забирает азот с температурой и давлением, близкими к температуре окружающей среды, сжимает его, охлаждает, а затем расширяет поток под высоким давлением для получения холода. Основное различие между более новыми и старыми ожижителями заключается в том, что максимальное номинальное рабочее давление криогенных теплообменников увеличилось по мере совершенствования технологии производства криогенных теплообменников. Типичный новый ожижитель может быть более энергоэффективным, чем тот, который был построен тридцать лет назад, если в нем используются более высокие значения пикового давления цикла и более эффективные расширители.

Производственный процесс