Использование железа прямого восстановления в электродуговой печи

Использование железа прямого восстановления в электродуговой печи

Производство стали в электродуговых печах (ЭДП) отличается очень хорошей гибкостью в отношении выбора шихтовых материалов. Традиционным шихтовым материалом для процесса ЭДП был 100-процентный холодный лом, но, поскольку проблемы, связанные с ломом, такие как его доступность и качество, колебания рыночных цен и ограничения, налагаемые ломом при производстве некоторых марок стали из-за остаточных элементов, уровня азота и т. д., были решены. возросла, операторы ЭДП активизировали поиск альтернативных железосодержащих шихтовых материалов.

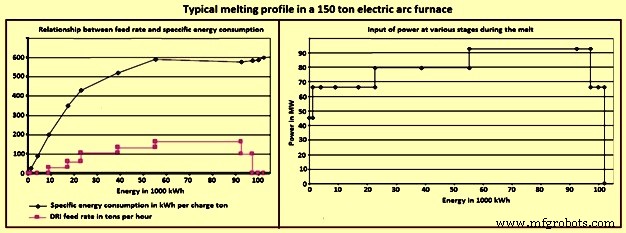

Железо прямого восстановления (DRI), такое как передельный чугун и жидкий чугун, является одним из альтернативных шихтовых материалов, которые используются в различных пропорциях в процессе производства стали в электродуговой печи. Использование DRI может оказывать заметное влияние на процесс плавления. Энергопотребление, производительность и выход зависят от химического состава ЖВЖ, процентного содержания ЖВЖ, используемого в смеси металлолома, и методов эксплуатации. DRI используется в качестве замены металлолома в процессе производства стали в электродуговой печи. На рис. 1 показан типичный профиль плавления с ПВЖ в шихтовой смеси в 150-тонной ЭДП.

Рис. 1. Типичный профиль плавления с ПВР в шихтовой смеси в 150-тонной ЭДП

Обычными преимуществами, связанными с использованием прямого восстановления в процессе производства стали в ЭДП, являются (i) постоянный размер и размеры, (ii) известный состав, (iii) почти полное отсутствие посторонних элементов, (iv) чистота или отсутствие неметаллических примесей. веществ, что приводит к повышению производительности и энергопотребления, (v) простота использования в ЭДП, поскольку ПВЖ можно загружать в ЭДП вместе с ломом, используя ковши или путем непрерывной подачи, (vi) лучшая доступность по сравнению с низкоостаточным лома, (vii) наличие попутного углерода, который дает энергию в процессе производства стали, (vii) легкое образование пенистого шлака, (vii) прямая загрузка в случае использования горячего ПВЖ с горячим ПВЖ, снижающим потребление энергии на столько от 16 % до 20 % за счет использования энергетической ценности DRI при температурах выше 600 ° C, (viii) простота обращения и хранения с возможностью загрузки без открытия свода печи с помощью системы непрерывной подачи, обеспечивающей стабильную стальную ванну поверхность, на которой h снижает риск поломки электрода, (ix) возможность смешивания DRI с ломом, что означает, что можно использовать более дешевые сорта лома, и (x) более безопасна для окружающей среды, поскольку позволяет избежать проблем с опасными загрязнителями, такими как свинец (Pb) или кадмий. (Cd) в пыли ЭДП и снижает возможное образование диоксинов и фуранов.

Исторически использование прямого восстановления в ЭДП было ограничено производством высококачественных сталей с низким остаточным содержанием с ожидаемыми более высокими затратами из-за удельной энергии (кВтч/т), времени от выпуска до выпуска, расхода флюса, увеличения количества FeO в шлаке, потери выхода , повышенный износ огнеупоров и электродов. Это имело место с тех пор, как DRI использовался без определения и понимания неотъемлемых и уникальных свойств и соответствующего изменения методов.

Эксплуатация ЭДП значительно улучшилась с конца 1970-х – начала 1080-х годов. Производство стали в ЭДП значительно улучшилось благодаря оптимизации методов, дальнейшему увеличению использования химической энергии и правильному использованию DRI. Практика, разработанная в отношении использования DRI, продемонстрировала, что использование DRI может улучшить потребление энергии, выход, производительность и, прежде всего, эксплуатационные расходы. Дальнейшее ПВР с более высоким содержанием углерода позволяет электросталеплавильному производству получать значительные финансовые и технические преимущества. Использование горячего прямого восстановления с высоким содержанием углерода может привести к улучшению рабочих характеристик в сочетании с рентабельной производительностью.

Основными параметрами, влияющими на работу ЭДП, являются состав сырья (% пустой породы / химия, металлизация, % углерода, % фосфора и энергоемкость), методы эксплуатации (профили мощности, пенный шлак и методы плавки) и конструкция печи ( каблук, использование кислорода и инструменты, переменный/постоянный ток и т. д.). Неметаллы, поступающие с ПВЖ (обычно в случае ПВП, производимого во вращающейся печи), также оказывают неблагоприятное воздействие на выплавку стали в ЭДП. Без учета этих факторов использование прямого восстановления в сталеплавильном производстве в ЭДП может оказать неблагоприятное влияние на рабочие параметры ЭДП.

DRI — это продукт, который производится путем прямого восстановления железной руды или других железосодержащих материалов в твердом состоянии с использованием некоксующегося угля или природного газа. Процессы, которые производят DRI путем восстановления железной руды ниже температуры плавления железа, обычно известны как процессы прямого восстановления. Восстанавливающими агентами являются монооксид углерода (CO) и водород (H2), поступающие из реформированного природного газа, синтез-газа или угля. Железная руда используется в основном в виде окатышей и/или кусков. Кислород (O2) удаляется из железной руды с помощью химических реакций на основе H2 и CO для производства высокометаллизированного прямого восстановления.

В процессе прямого восстановления твердое металлическое железо (Fe) получают непосредственно из твердой железной руды, не подвергая руду или металл плавлению. Прямое восстановление можно определить как восстановление в твердом состоянии при потенциалах O2, которые позволяют восстанавливать оксиды железа, но не другие оксиды (Al2O3, MnO, SiO2 и т. д.), до соответствующих элементов. Поскольку восстановление находится в твердом состоянии, вероятность того, что эти элементы растворятся (при низкой термодинамической активности) в восстановленном железе, очень мала, поэтому оксиды, которые более стабильны, чем железо, остаются практически невосстановленными. DRI имеет пористую структуру.

DRI производится во многих формах. Это кусковое железо, окатыши, горячебрикетированное железо (ГБЖ), мелочь и холоднобрикетированное железо (ХБЖ). HBI и CBI представляют собой уплотненные формы DRI. Когда DRI выгружается из печи в холодном состоянии (температура около 50°C), тогда продукт известен как холодный DRI (CDRI), а когда DRI выгружается в горячем состоянии (температура около 650°C) для использования в горячем состоянии в сталеплавильном производстве. тогда продукт известен как горячий DRI (HDRI).

Железо содержится в DRI в двух формах. Один находится в металлической форме, которая известна как металлическое железо, Fe (M), и вторая форма железа, которая присутствует в остаточных оксидах железа, Fe (O). Общее железо, Fe(T), в DRI представляет собой сумму этих двух компонентов железа. Металлическое железо представляет собой совокупное количество железа, либо свободного, либо в сочетании с углеродом (в виде цементита), присутствующего в DRI. Химические и физические свойства DRI, получаемого в результате различных процессов, обычно различаются.

Качество DRI важно, так как оно влияет на параметры производства стали, такие как выход, потребление флюса, количество шлака, потребление энергии, а также скорость подачи углерода, кислорода и сырья. Качество DRI зависит от (i) качества исходных материалов, в основном железной руды/окатышей и топлива/восстановителя, которые определяют пустые материалы/примеси в DRI, (ii) производственного процесса, который определяет содержание углерода в DRI, и ( iii) параметры процесса, определяющие металлизацию DRI.

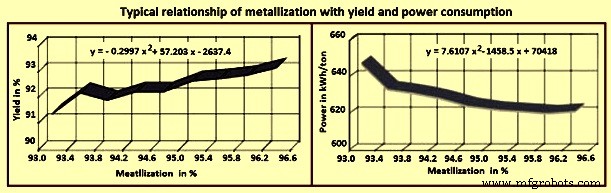

Низкая степень металлизации означает, что в ЭДП необходимо восстановить большее количество FeO. С другой стороны, высокая степень металлизации приводит к меньшему образованию СО и меньшему перемешиванию ванны в ЭДП, что, в свою очередь, снижает эффективность теплопередачи и, соответственно, увеличивает энергозатраты печи. Наилучшие результаты достигаются, когда металлизация DRI составляет от 94 % до 96 %.

Есть две причины для использования ПВЖ как части шихты в сталеплавильном производстве ЭДП. Это (i) остаточный контроль и (ii) отсутствие премиального лома. Недоступность высококачественного лома заставляет операторов ЭДП обращаться к источникам лома более низкого качества, таким как устаревший лом, в качестве источника единиц чугуна. Проблема с устаревшим ломом заключается в его качестве. Кроме того, рост производства стали FAF привел к неизбежному ускорению оборота лома и, как следствие, к повышенному загрязнению лома другими элементами. Остатки, такие как хром (Cr), никель (Ni), молибден (Mo), медь (Cu) и олово (Sn), в количестве от 0,15 % до 0,75 % в зависимости от типа лома, отрицательно влияют на некоторые механические свойства. стали. Следовательно, обычно избегают использования производства стали на основе только металлолома в ЭДП для производства качественных сталей, а также изделий из низкоуглеродистой стали.

Еще одна проблема, связанная с производством стали в ЭДП только из лома, связана с азотом. Содержание азота в сталях для ЭДП выше, чем в сталях для кислородной печи. В результате стали, произведенные в электросталеплавильном производстве в ЭДП, обычно имеют плохие характеристики старения, что делает их практически непригодными, например, для глубокой вытяжки.

При производстве высококачественных специальных марок стали из лома различного качества и химического состава соблюдение высоких уровней чистоты иногда достигается только за счет разбавления нежелательных примесей, таких как Pb, Cu, Cr, Ni, Mo, Sn, примесями. высокочистые материалы-заменители, такие как DRI. Уровень случайных элементов уменьшается линейно, когда процент DRI в шихтовой смеси EAF увеличивается. Уравнение эмпирического правила для расчета общего количества случайных элементов в жидкой стали во время выпуска:«процент (Cr + Ni + Cu + Sn) =0,3225 − 0,001174 x процент DRI.

Также с увеличением процента DRI в шихтовой смеси уровни азота демонстрируют аналогичное снижение при надлежащем пенообразовании шлака. Восстановление азота позволяет использовать ЭДП для производства многих специальных сталей. Кроме того, DRI также используется для экономичного производства высококачественной стали с очень низким содержанием фосфора и водорода.

DRI имеет высокую насыпную плотность, которая больше, чем у большинства видов стального лома. Его плотность выше, чем у шлака в печи, что облегчает его плавление на границе шлак/металл. Оставшийся FeO в DRI вступает в реакцию с углеродом в ванне с жидким металлом, улучшая вспенивание шлака, который защищает огнеупор от электрической дуги. Однако скорость подачи ПВЖ является важным параметром процесса ЭДП, который необходимо контролировать. Оптимальная скорость подачи зависит от химического состава DRI, температуры ванны и энергии перемешивания, обеспечиваемой кислородно-углеродными инжекторами и нижними перемешивающими пробками. Скорость подачи DRI в большинстве печей с загрузкой DRI находится в диапазоне от 27 кг/мин MW до 35 кг/мин MW.

Содержание углерода в DRI важно для его использования в сталеплавильном производстве в ЭДП. Углерод в DRI может присутствовать в элементарной форме или в виде комбинации как элементарной, так и связанной формы. Связанная форма углерода в DRI представляет собой карбид железа (Fe3C), который представляет собой стабильное соединение железа и углерода. Обычно около двух третей углерода, содержащегося в DRI, присутствует в виде карбида железа, а остальная часть находится в форме элементарного углерода. Когда углерод находится в связанной форме, потери несвязанного углерода из-за его сгорания в атмосфере ЭДП не происходит. На вкладке 1 приведены типичные характеристики DRI на основе газа.

| Вкладка 1 Типовые характеристики DRI на газовой основе | |||

| Основа- Fe в железных рудах/окатышах – от 65,5 % до 68 % | |||

| Сл. № | Параметр | Единица | Диапазон |

| 1 | Металлизация | % | <тд 82">92.0-96.0|

| 2 | Fe (всего) | % | <тд 82">86,1-93,5|

| 3 | Fe (металлик) | % | <тд 82">81,0-87,9|

| 4 | Углерод | % | <тд 82">1.0-4.0|

| 5 | Сера | % | <тд 82">0,001-0,03|

| 6 | Фосфор в виде P2O5 | % | <тд 82">0,005-0,09|

| 7 | Ганге | % | <тд 82">3,9-8,4|

| 8 | Стандартный размер | мм | <тд 82">4-20|

| 9 | Кажущаяся плотность | тонн/куб.м | <тд 82">3,4-3,6|

| 10 | Объемная плотность | тонн/куб.м | <тд 82">1.6-19|

| Примечание. Остатки представляют собой невосстановленные оксиды, такие как диоксид кремния, оксид марганца, оксид алюминия, известь и магнезия | |||

Обычно видно, что в ПВЖ на газовой основе содержание углерода в ПВЖ обычно превышает стехиометрические требования, необходимые для снижения содержания FeO, остающегося в продукте ПВЖ. Избыток углерода оказывает значительное влияние на содержание FeO в шлаке и на вспенивание шлака, которое необходимо для эффективного процесса производства стали в ЭДП. В случае отрицательного избытка углерода необходимая добавка антрацитового угля для восстановления FeO полезна на поздних этапах процесса производства стали в ЭДП. Однако не весь FeO восстанавливается до Fe, так как часть FeO всегда присутствует в печном шлаке. Это означает, что практическое количество избыточного углерода DRI, которое доступно для сжигания в стальной ванне EAF, больше, чем избыточный углерод, рассчитанный для восстановления DRI. Этот термин называется горючим углеродом и определяется уравнением «Горючий углерод =углерод в ПВЖ – стехиометрический углерод x (FeO в ПВЖ – FeO в шлаке).

Горючий углерод вступает в реакцию с кислородом, впрыскиваемым в стальную ванну ЭДП, с выделением тепла в стальной ванне, а также с выделением газа CO для вспенивания шлака. С увеличением содержания горючего углерода в ЭДП также снижается содержание азота в выпускаемой стали. Избыток углерода от ПВЖ снижает поступление антрацитового угля, который является основным источником растворенного азота в ванне ЭДП (0,1 % N2), помимо инфильтрованного воздуха. Второе преимущество, полученное от углерода в DRI, связано с энергетическими преимуществами карбида железа. Fe3C дает энергию за счет экзотермических реакций, полученных при его диссоциации в ванне стали (- 0,4 кВтч/кг C), в отличие от эндотермического растворения частиц углерода в ванне стали (0,62 кВтч/кг C).

Выход металла и количество шлака

На выход металла жидкой стали во время производства стали в ЭДП влияет добавление ПВЖ в загрузку ЭДП. Видно, что выход металла снижается, когда процентное содержание ПВП в шихтовой смеси ЭДП увеличивается. В основном это связано с увеличением объема шлака.

Объем шлака увеличивается по мере увеличения процента прямого восстановления в шихтовой смеси ЭДП. Уравнение эмпирического правила для количества шлака:«Количество шлака (кг/т жидкой стали) =127 + 2,43 x процент DRI». Согласно этому эмпирическому уравнению, увеличение DRI на 10 % в смеси шихты ЭДП приводит к увеличению массы шлака на 24,3 кг. Масса шлака зависит в основном от содержания и состава пустой породы в ПВЖ и основности шлака.

Химический состав и объем шлака влияют на производительность в ЭДП. При ПВР в шихте ЭДП оператор должен быть осторожен со шлаком, чтобы происходило хорошее вспенивание при минимальном объеме шлака при требуемой основности. Из-за эндотермической реакции восстановления FeO углеродом (FeO + C =Fe + CO) и более высокого объема шлака, возникающего из-за использования прямого восстановления, потребление электроэнергии электродуговой печи обычно увеличивается с увеличением процентного содержания прямого восстановления в металлическом металле. обвинение. Обычно потребление электроэнергии увеличивается более или менее линейно с увеличением доли прямого восстановления в электродуговой печи.

Потребление электроэнергии

Потребление электроэнергии (кВтч на тонну жидкой стали) при выплавке стали в ЭДП увеличивается при увеличении процента ПВЖ в шихтовой смеси ЭДП. Согласно эмпирическому правилу, с каждым увеличением процента DRI на 10 %, расход электроэнергии увеличивается на 14,5 кВтч/т жидкой стали при определенных условиях.

Многие факторы имеют тенденцию к увеличению потребления электроэнергии при использовании ПВЖ в сталеплавильном производстве в ЭДП. При хорошем пенообразовании шлака ЭДП, плавящая 100 % холодный лом и без других затрат энергии, обычно потребляет энергию в диапазоне от 400 кВтч/т до 435 кВтч/т жидкой стали. Для сравнения, ЭДП с шихтой, состоящей из 98,2 % ПВЖ с очень хорошим вспениванием шлака, достигла среднего уровня энергопотребления 635 кВтч/т жидкой стали.

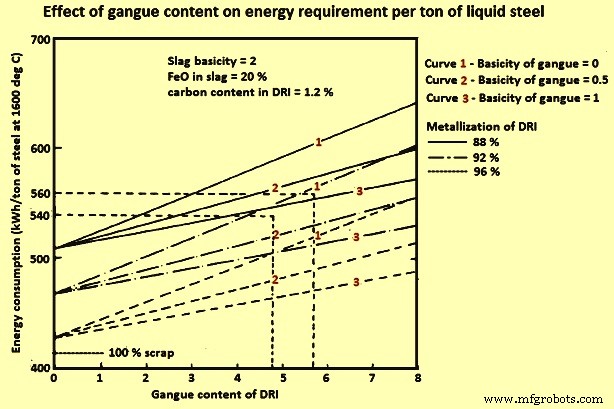

Металлизация DRI влияет на потребление энергии. Более низкий уровень металлизации DRI означает более высокий уровень FeO. Химическое восстановление FeO является эндотермической реакцией. Для восстановления одной тонны FeO до Fe требуется около 800 кВтч при температурах выплавки стали. Повышение уровня SiO2 в DRI увеличивает потребность в электроэнергии. SiO2 нуждается в добавлении извести для поддержания коэффициента основности. Для плавления одной тонны шлака требуется около 530 кВтч энергии. Увеличение количества SiO2 требует увеличения количества CaO для поддержания коэффициента основности. Как SiO2 в DRI, так и кальцинированная известь потребляют энергию в процессе плавления. На рис. 2 показана зависимость между содержанием пустой породы в DRI и потреблением энергии на тонну жидкой стали. Кроме того, существует ряд дополнительных факторов, влияющих на процесс производства стали. К ним относятся выход, потребность в извести, а также потребность в кислороде и углероде.

Рис. 2. Влияние содержания пустой породы на потребление энергии на тонну жидкой стали

Содержание фосфора и серы может отрицательно сказаться на потреблении энергии из-за потребности в извести. CaO в извести поглощает фосфор из ванны. Если ЭДП работает при постоянном процентном содержании FeO, то единственный способ удалить больше фосфора — это добавить больше извести. Увеличение количества извести приводит к увеличению потребления энергии и снижению выхода Fe. Эффективное удаление серы требует использования восстановительного шлака. ЭДП обычно работают с основным окислительным шлаком. Хотя можно удалить некоторое количество серы из ЭДП, увеличив количество добавляемой извести, это приводит к увеличению потребления энергии и не очень эффективно.

Науглероженный ПВЖ оказывает положительное влияние на потребление энергии, если для подачи в ванну доступен большой объем кислорода. Энергопотребление может быть снижено на 2 кВтч/Н м3 до 4 кВтч/Н м3 кислорода, если в него вводится правильное количество углерода и образуется хороший пенообразующий шлак.

Зарядка горячего DRI экономит энергию, но вызывает проблему окисления. Транспортировка горячего прямого восстановления непосредственно из модуля прямого восстановления должна осуществляться в герметичной атмосфере азота или технологического газа перед загрузкой в электродуговую печь.

Влияние добавления DRI в загрузку EAF на время включения

Время включения увеличивается, когда увеличивается процент DRI в шихтовой смеси ЭДП. Уравнение эмпирического правила для расчета времени включения:«время включения ЭДП =46,36 + 0,1320 x процент DRI». Замена стального лома на ПВЖ увеличивает время, необходимое для расплавления шихты ЭДП (время включения). Это связано с более низкой скоростью плавления DRI, вызванной содержанием FeO, которое необходимо уменьшить. Кроме того, наличие кислого шлака, вызванного содержащими SiO2 и Al2O3 пустыми материалами в DRI. Также очевидно, что удельный расход извести и доломита увеличивается, чтобы поддерживать соответствующую основность шлака, близкую к (CaO / SiO2), равной 2. Из-за увеличения количества шлака из-за увеличения DRI в металлической шихте снова увеличивается время плавки. необходимо перевести шлак в раствор и соответственно выше потребление электроэнергии, что также является причиной увеличения извести, общего расхода флюса и количества шлака.

Влияние металлизации на выход и другие параметры

Выход жидкой стали в результате прямого восстановления зависит от скорости металлизации, общего содержания пустой породы и способов введения и добавления углерода. Типичная загрузка DRI может содержать 93 % общего железа с 86 % металлического железа для металлизации 92 %. Если возможно 100 % восстановление FeO, то загрузка прямого восстановления дает выход жидкой стали 93 %. На практике такой результат недостижим в ДСП. Если желательны более высокие выходы, то DRI должен иметь более высокую степень металлизации. Далее, по мере снижения металлизации, это отрицательно сказывается на всех параметрах. На рис. 3 показана типичная взаимосвязь металлизации с производительностью и энергопотреблением в электродуговой печи.

Рис. 3. Типичная зависимость металлизации от производительности и энергопотребления

Влияние процента DRI в шихтовой смеси на известь и общий флюс

DRI обычно содержит кремнезем в качестве основного компонента пустой породы вместе с небольшим количеством других примесей, таких как сера и фосфор. В зависимости от концентрации этих компонентов в DRI и доли DRI в металлической шихте в ЭДП следует добавлять различные количества извести, чтобы ошлаковать кремнезем и удалить серу и фосфор до допустимых уровней содержания этих элементов. для марки стали, которая будет производиться.

Общий расход извести увеличивается с увеличением процента DRI в шихтовой смеси ЭДП. По эмпирическому правилу расход извести увеличивается на 2,6 кг/т жидкой стали при каждом увеличении ПВЖ в шихте на 10 %. Эмпирическое уравнение для расчета общего расхода флюса (в кг на тонну жидкой стали) выглядит следующим образом:«Расход флюса (кг/т) =45,31 + 0,2416 x процент DRI.

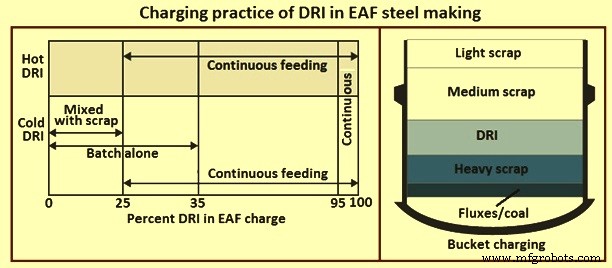

Методология взимания платы

С увеличением использования ПВЖ в сталеплавильном производстве в ЭДП методы загрузки изменились. На заводе с ПВЖ процентное содержание ПВЖ в шихте ЭДП, как правило, высокое для таких заводов. На таких заводах прямая подача в ЭДП осуществляется через систему непрерывной загрузки в пятое отверстие в своде ЭДП. Всегда есть бункеры для хранения или большие склады для приема поставок DRI, когда цех EAF не работает для обслуживания или задержек, или когда требуется складирование для остановки завода DRI. На рис. 4 показаны различные методы загрузки, применяемые при использовании прямого восстановления в сталеплавильном производстве в электродуговой печи.

Рис. 4. Различные методы загрузки, применяемые при использовании DRI в сталеплавильном производстве в ЭДП

Непрерывная подача обычно используется выше 25 %, чтобы облегчить согласование скорости подачи с потребляемой мощностью и химической энергией, а также для предотвращения образования «айсбергов» или «ферробергов». Предотвращение образования ферробергов частично определяется скоростью подачи и доступной потребляемой мощностью.

Зарядка ковша используется в ЭДП, которые обычно используют менее 25–30 % ПВВ в шихтовой смеси, хотя предпочтительнее постоянно заряжать ПВП. ПВР в ковше способствует уплотнению шихты, а также снижению остатков в жидкой стали. Ковшовая зарядка позволяет избежать затрат на систему непрерывной зарядки. DRI обычно загружают поверх тяжелого металлолома или связок (рис. 4) для максимального уплотнения загрузки, а остальную часть ковша загружают в соответствии с практикой, характерной для данного объекта. ПВЖ обычно распределяется между ковшами при загрузке нескольких ковшей, причем в последнем ковше больше для улучшения рафинирования расплава, где более низкий % C и повышенное содержание O2 могут компенсировать недостаток впускной способности O2 и свести к минимуму продувку в конце плавки. . Если используется метод зарядки с одним бакетом, DRI вводится в нескольких слоях. DRI загружается выше (третий и предпоследний слои) в ковше, чтобы предотвратить падение DRI через дно ковша.

Крыша через пятое отверстие является предпочтительной для DRI и определенно более эффективна при использовании более 30 % DRI. Непрерывная загрузка облегчает согласование скорости подачи с подводимой мощностью и подачей флюса, чтобы обеспечить контроль шлака (высота пенообразования, вязкость и т. д.) и предотвратить образование ферробергов, которое возникает при слишком быстрой загрузке холодного прямого восстановления.

Непрерывная зарядка горячего (600 dg C) DRI может снизить потребление энергии на 16–20 %. Непрерывная подача значительно снижает потребность в энергии ЭДП, поскольку позволяет работать в закрытом режиме. Это сводит на нет потери тепла и времени из-за качания крыши и зарядки, а также потенциальное поглощение азота из-за проникновения воздуха, происходящего при открытой крыше. Горячая зарядка DRI снижает потребляемую мощность на 20 кВтч/100°C до 30 кВтч/100°C. Существует множество различных методов горячей зарядки. Одним из методов является горячая загрузка путем транспортировки ЖВТ с завода ЖВР в ЭДП в изотермических грузовиках. В другом способе используется пневматическая система конвейера с самотечной подачей через пятое отверстие. На некоторых заводах используются конвейеры или прямая гравитационная подача. Сравнительное исследование, основанное на опубликованных данных по 150 ЭДП, показывает, что некоторые из ЭДП, заряжающие HDRI, соответствуют энергопотреблению ЭДП, работающих на металлоломе.

Производственный процесс

- Автоматизация управления и моделирование электродуговой печи

- Железо прямого восстановления и процессы его производства

- Использование орехового кокса в доменной печи

- Использование чугуна для производства стали в дуговых электропечах

- Дуговая печь постоянного тока

- Варианты выгрузки железа прямого восстановления и его горячая транспортировка

- Погружные дуговые печи

- Использование железорудных окатышей в шихте доменной печи

- Различные типы процесса электродуговой сварки

- Понимание электродуговой сварки