Коксовая батарея без восстановления

Коксовая батарея без восстановления

Металлургический кокс представляет собой твердый углеродный материал, получаемый в процессе «деструктивной перегонки» различных смесей битуминозного угля. Его получают карбонизацией угля при высоких температурах (около 1100°С) в атмосфере с дефицитом кислорода в коксовой печи.

Производство кокса путем нагревания угля при недостатке воздуха берет свое начало в начале промышленной революции, когда Авраам Дарби использовал его при выплавке железной руды в 1709 году в Англии. Метод производства кокса первоначально был таким же, как и при производстве древесного угля, складывая уголь в круглые кучи, поджигая кучи, а затем покрывая бока глиной. Это положило начало производству ульевого кокса. Постепенный прогресс привел к развитию ульев, отражательных печей и печей для побочных продуктов, кульминацией которых стали регенеративные коксовые печи с извлечением побочных продуктов около века назад.

Технология коксовых печей без регенерации возникла из классических ульевых печей, которые с восемнадцатого века поставляли кокс для промышленной революции. Ульевые печи были ручными, с небольшой рекуперацией тепла, только для обогрева печи. В настоящее время безрегенерационные печи представляют собой современную конструкцию с высокомеханизированной работой и в определенной степени автоматизированной. Газы, образующиеся при сгорании летучих веществ, направляются через нижние углы и далее сжигаются для нагрева дна и стенок печи.

Существует три проверенных процесса производства металлургического кокса. Это (i) ульевые коксовые печи, (ii) коксовые печи для получения побочных продуктов и (iii) коксовые печи без регенерации. Когда тепловая энергия дымовых газов рекуперируется в виде пара, коксовые печи без рекуперации известны как коксовые печи с рекуперацией тепла или энергии. Во всех трех процессах печи обычно строятся рядами, одна печь рядом с другой с общими стенами между соседними печами. Такой ряд печей называется батареей. Батарея обычно состоит из множества печей, иногда сотен, стоящих в ряд.

Улейная печь представляет собой простую камеру из огнеупорного кирпича, построенную с арочной крышей, так что форма внутри напоминает старинный улей. Коксование ульев в настоящее время является устаревшим процессом из-за небольшого количества, которое он производил, и очень большого количества загрязнения, которое он производил. Однако в некоторых местах он все еще используется.

В коксохимической батарее уголь коксуется без доступа воздуха, так как эти батареи работают при избыточном давлении в печах. Процесс производства кокса в этих коксовых батареях называется производством побочного кокса, поскольку отходящий газ собирается и направляется на завод по производству побочного продукта, где извлекаются различные побочные продукты.

В процессе производства кокса в безутилизаторных печах летучие вещества, выделяющиеся при коксовании угля, не извлекаются в качестве побочных продуктов, а сжигаются в самой печи в присутствии контролируемого количества воздуха, а тепло летучих выделяющихся газов утилизируется. для коксования угольной массы в кокс, поэтому внешний подогрев не требуется. Тепло образуется за счет сжигания летучих веществ, которые затем проникают в угольную массу за счет излучения от верха печи, а также за счет теплопроводности. Более высокий уровень тепла используется для разложения потенциально загрязняющих углеводородов на составляющие горючие соединения и их сжигания, что позволяет избежать потенциально опасного загрязнения. Тепло, образующееся при сгорании, лишь частично используется во время процесса, а уравновешивающее тепло в отходящих дымовых газах рекуперируется для выработки энергии.

Дымовой газ, выходящий из коксовой печи, несет значительное количество явного тепла в дополнение к некоторым горючим веществам. Поскольку в коксовых печах, использующих эту технологию, не извлекается ничего, кроме кокса, коксовые печи называются коксовыми печами без регенерации. Когда горючие вещества, присутствующие в отходящих газах, сжигаются, а генерируемое тепло вместе с физическим теплом дымовых газов используется для производства пара и выработки электроэнергии, коксовые печи называются коксовыми печами с рекуперацией тепла или коксовыми печами с рекуперацией энергии.

Основой для безутилизаторных коксовых печей с рекуперацией тепла является так называемая «печь Джуэлла-Томпсона». Эти печи были разработаны в 1960 году, когда в Вансанте, штат Вирджиния, были успешно построены три испытательные печи. В 1972 году было построено 16 больших печей Jewell Thompson. В марте 1998 года в штате Индиана, США, был введен в эксплуатацию первый неутилизаторный коксовый завод с утилизацией тепла. Завод имел 268 печей производительностью 1,3 млн тонн в год и теплоутилизатор мощностью 100 МВт. Печь Jewell-Thomson имеет прямоугольную форму. Кирпичная футеровка печи изготовлена из кремнеземистого огнеупорного материала.

Ключевыми элементами технологии коксовых печей без регенерации являются:(i) кокс производится путем нагревания угля в контролируемой атмосфере, что приводит к выделению летучих веществ (газа и влаги), (ii) газ сжигается в экологически «умном» режиме. таким образом, чтобы производить тепло для производства кокса, (iii) избыточное тепло, которое вырабатывается в процессе, используется для выработки электроэнергии, (iv) процесс не зависит от сжигания угля, только газ, выделяющийся из угля , (v) выбросы парниковых газов в процессе типичны для простого генератора электроэнергии, работающего на газе, то есть генератора, который вырабатывает пар, проходящий через турбину.

Коксовые печи без регенерации производят качественный кокс для доменных печей, вагранок, ферросплавных печей и т. д. Эти печи полезны для получения высококачественного кокса для работы доменных печей с высоким вдуванием пылевидного угля, где необходимы лучшие свойства кокса, или для получить стандартное качество на основе смесей с некоторой долей некоксующихся углей.

Сравнение с печами для побочных продуктов

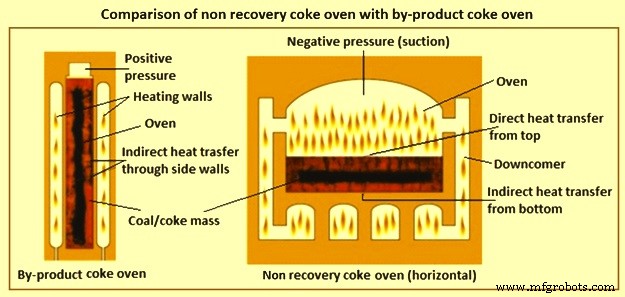

Сравнение производства кокса в коксохимической печи и в коксовой печи без регенерации показано на рис. 1.

Рис. 1. Сравнение коксовой печи без рекуперации и коксовой печи для получения побочных продуктов

Сравнение различных параметров производства кокса в коксохимической и безутилизаторной коксовой печах приведено в табл. 1.

| Вкладка 1. Сравнение печей для побочных продуктов и печей без регенерации | |||

| Серийный № | Параметр | Печь побочных продуктов | Печь без регенерации |

| 1 | Давление в печи | Слегка положительный | Слегка отрицательный |

| 2 | Высота печи | Высокие печи | Горизонтальные широкие печи |

| 3 | Формы кирпичей | Большие числа | Несколько цифр |

| 4 | Теплоснабжение | Внешний сквозной топливный газ | Внутреннее частичное сжигание летучих веществ |

| 5 | Теплообмен | косвенный, горизонтальный, кондуктивный | Прямая, вертикальная, излучение и конвекция сверху и косвенная проводимость снизу |

| 6 | Загрязнение | Неблагоприятно для окружающей среды | Практически не загрязняет окружающую среду |

| 7 | Капитальные затраты | Выше | Ниже |

| 8 | Энергия | Более высокие требования к энергии | Низкое энергопотребление |

| 9 | Операционные расходы | Выше | Ниже |

| 10 | Время строительства | Длиннее | Короче |

| 11 | Ввод в эксплуатацию | медленно | быстро |

| 12 | Коксующийся уголь | Ограничения качества | Гибкость доступна |

| 13 | Побочные продукты | Большие числа | Без побочных продуктов |

| 14 | Сопутствующий продукт | газ CO | Пар/Мощность |

| 15 | Давление на стену | восприимчивый | Не восприимчив |

| 16 | Температура карбонизации | Ниже | Выше |

| 17 | Выход кокса | Выше | Ниже |

| 18 | Качество кокса | Ниже | Выше |

| 19 | Кадры | квалифицированный | Не очень квалифицированный |

| 20 | Техническое обслуживание | Горячее обслуживание | Духовки можно охлаждать для обслуживания |

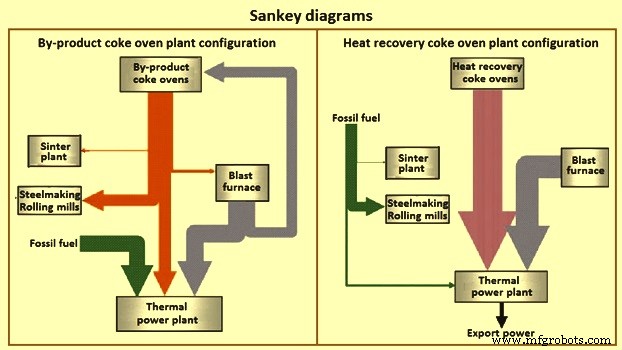

Сравнение диаграмм Сэнки коксового завода по производству побочных продуктов и конфигураций коксового завода с рекуперацией тепла представлено на рис. 2.

Рис. 2. Диаграммы Санки

Конструктивные и конструктивные особенности коксовой печи без регенерации

Существует несколько конструкций коксовых печей без регенерации. Основные характеристики некоторых дизайнов описаны ниже.

Коксовые печи Jewell-Thompson – Типовые размеры камер коксовых печей:длина 14 м, ширина от 3,5 м до 3,7 м, высота от 2,4 м до 2,8 м. В печь загружается от 40 до 50 тонн угля. Стандартная высота загрузки составляет 1000 мм. Печи построены из огнеупорного кирпича 23 форм. Угольная шихта загружается с одной стороны с помощью так называемой толкающей загрузочной машины (ПКМ), которая перемещается по рельсам рядом с печами. Сразу после загрузки угольная шихта поглощает тепло огнеупоров и начинается горение летучих веществ.

Под сводом печи происходит частичное сгорание летучих веществ поверх угольной массы. Вскоре после этого газы всасываются в топку печи, где для завершения сгорания вводится дополнительное количество воздуха. Фронт коксования продвигается снизу и сверху, сливаясь где-то посередине. Не происходит повышения давления, как в коксовых печах, поэтому можно смешивать угли с низким содержанием летучих веществ.

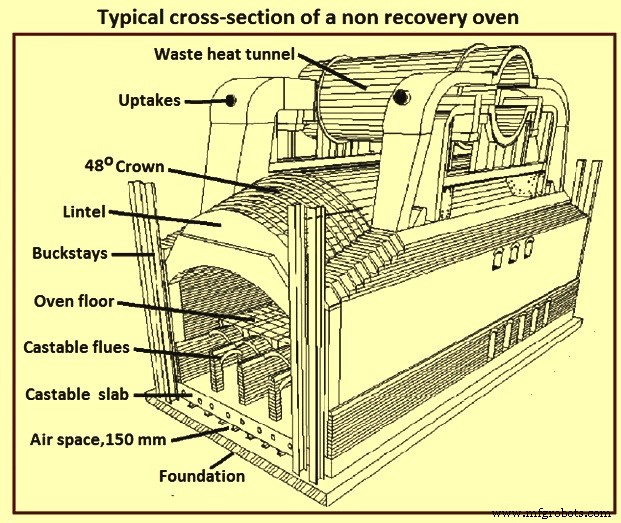

Температура, давление и внутреннее сгорание контролируются в печах. Время коксования составляет порядка 48 часов. Отбор кокса осуществляется тем же ПКМ, который используется для загрузки. Кокс гасится водой. Вся вода, используемая для тушения кокса, извлекается, за исключением потерь на испарение. Поперечное сечение коксовой печи Jewell-Thompson показано на рис. 3.

Рис. 3. Типичное поперечное сечение печи без регенерации

Китайцы разработали печи без регенерации – Китайцы построили, помимо стандартных горизонтальных коксовых печей с утилизацией тепла, неутилизаторную печь вертикального типа. Что касается горизонтальных печей, то крыша печи представляет собой арочную конструкцию с углом наклона 120 градусов. В своде равномерно установлены регулируемые первичные воздухозаборники, образующие газозащитный слой между углем и зоной горения в своде печи. На дне духовки используются четыре соединенные арки. В основании сводов установлены регулируемые вторичные воздухозаборники для распределения воздуха в дымоходе, для дальнейшего сжигания отходящих газов для обогрева пода печи. Дымоходы внутри стены и дна могут быть согласованы. Вентиляционный слой между основанием печи и подошвой предотвращает перегрев основания. Основная стена оснащена устройствами регулировки всасывания.

Дверца печи разделена на две секции, верхняя неподвижная, а нижняя подвижная, чтобы предотвратить утечку сажи. Они изготовлены из чугуна и облицованы керамическим волокном.

Размеры камеры коксования горизонтальной теплоутилизаторной коксовой батареи одной из конструкций составляют:длина 13 340 мм, ширина 3 596 мм, высота 2 758 мм при межосевом расстоянии камер 4 292 мм. Эффективный размер угольного пирога составляет 1300 мм в длину, 3400 мм в ширину и 1100 мм в высоту. Насыпная плотность шихтового угля составляет от 1,0 т/м3 до 1,5 т/м3. Печь имеет емкость загрузки угля около 50 тонн и время коксования 72 часа.

В наличии есть еще два дизайна. Размеры камеры карбонизации в этих двух конструкциях составляют длину 13 334 мм и 15 440 мм, ширину 3 598 мм и 3 700 мм, высоту 2 888 мм и 2 693 мм с межосевым расстоянием камер 4 530 мм и 4 300 мм соответственно. Эффективный размер угольной корки составляет 12 750 мм и 14 850 мм в длину, 3 500 мм и 3 600 мм в ширину и 1 050 мм и 1 000 мм в высоту соответственно. Печи имеют вместимость загрузки угля (в пересчете на сухую массу) 42,393 тонны и 51,856 тонны, а время коксования составляет 72 часа и 70 часов соответственно.

Первая вертикальная батарея рекуперации тепла коксовой печи была построена в 2002 году в Китае. По сравнению с горизонтальными, эти коксовые печи требуют меньше места и на 20-30% меньше затрат на строительство. Более важно то, что разделение между камерой коксования и камерой сгорания позволяет избежать сжигания кокса, которое может происходить в печи горизонтального типа. Тепло поступает только через огнеупоры, как в обычных батареях. В нижней части батарей расположены два слоя каналов воздушного охлаждения. Температура фундамента составляет от 100°C до 150°C, что предотвращает разрушение. Основные размеры и особенности вертикальных печей указаны в Таблице 2.

| Таблица 2 Технические параметры вертикальных коксовых печей с регенерацией тепла | |||

| Сл. № | Параметр | Единица | Значение |

| 1 | Камера карбонизации | <тд 77"> <тд 115">||

| Высота | <тд 77">мм3200-4830 | ||

| Длина | <тд 77">мм <тд 115">12,570-16,940|||

| Средняя ширина | <тд 77">мм <тд 115">560|||

| Расстояние между центрами | <тд 77">мм1180 | ||

| 2 | Вес заряда | тонн | Около 24 |

| 3 | Объемная плотность кека | т/куб | <тд 115">1.0-1.1|

| 4 | Время коксования | часов | <тд 115">38|

| 5 | Количество печей | числа | <тд 115">4×35|

| 6 | Толщина перегородки | <тд 77">мм100 | |

| 7 | Толщина подошвы духовки | <тд 77">мм1182 | |

| 8 | Полезная высота | <тд 77">мм2800-4400 | |

| 9 | Центральная температура | градусов C | 1000 +/- 50 |

| 10 | Толкание коксовой массы | тонн | Около 18 |

| 11 | Выходной газ | N м3/ч | 350 000 |

| 12 | Температура газа на выходе | градусов C | 950 +/- 50 |

Дизайн коксовых печей Sesa Goa – Коксовые печи уже, чем коксовые печи Jewell-Thompson. Это позволяет использовать римскую арку для крыши. Печи построены из глиноземистых огнеупоров, а это подразумевает меньшую ширину. Печь имеет длину 10 760 мм и ширину 2 745 мм. К стеку подключено 21 ряд печей. Печи с верхней загрузкой. Использование глиноземистых огнеупоров вместо кремнеземных огнеупоров обусловлено их лучшим поведением в окислительной атмосфере, лучшей стойкостью к тепловому удару и меньшим изменением объема при охлаждении, когда происходит некоторая задержка перезарядки печи. Печи работают на уплотненной угольной шихте.

Дизайн Uhde – В нынешнем проекте Uhde коксовые печи имеют штампованную загрузку. Но зарядная машина не входит в печь. Размеры печей составляют 3,8 м в ширину и 15 м в длину. Футеровка из силикатного кирпича. Туннель для отходящего газа проходит сбоку ниже уровня пола печи, а не над печами.

Коксовые печи SJ 96 -Эта печь была разработана собственной компанией Shanxi Sanjia и характеризуется исключительным весом угольной загрузки, составляющим 120 тонн. Следовательно, существует потребность в длительном времени коксования, составляющем десять дней, по сравнению с типичным временем коксования в других процессах от 48 до 72 часов. Высота угольного массива 1,8 м, планировка выполнена по отметкам 90 см и 180 см. Как зарядка, так и разрядка осуществляются вручную и с охлаждением печи. Температуры порядка 1200°С в верхнем угольном слое и 1150°С в нижнем угольном пласте. Газ полностью сгорает в дымоходах под печью, а его температура используется для производства пара для выработки электроэнергии.

Процесс производства кокса в печах без регенерации

В коксовых печах без регенерации все летучие вещества угля сжигаются внутри печи, чтобы обеспечить тепло, необходимое для процесса производства кокса. Печь работает под отрицательным давлением. Первичный воздух для горения, поступающий через отверстия в дверях печи, частично сжигает летучие вещества в камере печи. Вторичный воздух подается в единственные дымоходы, которые змеевидно проходят под угольной массой. Конструкция газоходов и регулирование расхода воздуха обеспечивают выравнивание скорости коксования как в верхней, так и в нижней части угольной массы.

В отличие от побочного коксования, при котором кокс нагревается опосредованно за счет сжигания газа в нагревательных газоходах вне камеры печи, при безутилизаторном коксовании необходимое тепло передается как прямо, так и косвенно в камеру печи.

Уголь загружается на под печи в начале цикла. Процесс карбонизации запускается теплом, оставшимся от предыдущего цикла карбонизации. Загрузка печей углем осуществляется через открытую боковую дверцу толкателя. Очень часто уголь предварительно утрамбовывают, а затем загружают в горячую камеру печи. Типичные уровни заряда составляют 1000 мм.

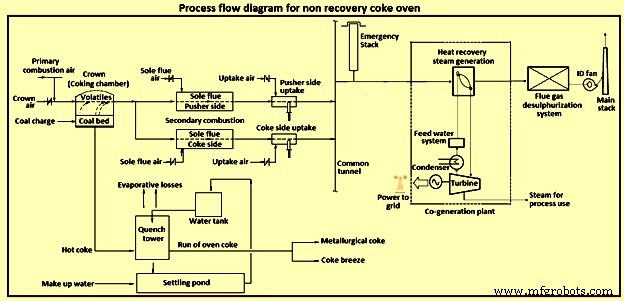

Выделившийся сырой коксовый газ частично сжигается в своде за счет подвода окружающего воздуха через дверцы печи, и газы проходят через нижние трубы в нагревательные дымоходы, расположенные в подошве печи. Эта система дымохода находится под полом печи, и здесь за счет дополнительной подачи окружающего воздуха происходит полное сгорание неочищенного газа при температуре от 1200 до 1400°С. Затем газы проходят в туннель дожигателя. где любые оставшиеся несгоревшие газы окисляются. Система форсажных туннелей направляет горячие газы к парогенераторам-утилизаторам.

Во всех последних установках горячий отходящий газ используется для выработки энергии, а затем подвергается десульфурации перед выбросом в атмосферу. Время коксования зависит от типа печей и колеблется от 48 до 72 часов в зависимости от конструкции коксовых печей. По истечении времени коксования кокс выталкивают и обычно подвергают мокрому гашению.

Благодаря отрицательному давлению, под которым протекает процесс коксования, выбросы от неплотностей в дверях в принципе исключаются. Выбросы пыли, возникающие при продавливании кокса, отводятся через коксовый зев. Очень часто со стороны толкателя также устанавливаются всасывающие устройства для улавливания выбросов, возникающих при зарядке.

Методы контроля выбросов во время загрузки, выталкивания и тушения аналогичны методам, применяемым в печах для побочных продуктов.

Из-за генерируемых температур все токсичные углеводороды и побочные продукты летучих веществ сжигаются в печи. Горячие газы попадают в туннель для отработанных газов в парогенераторы-утилизаторы, где производится пар высокого давления либо для обогрева, либо для выработки электроэнергии. Холодный отходящий газ очищается на установке десульфурации дымовых газов перед сбросом в атмосферу. Блок-схема процесса показана на рис. 4.

Рис. 4. Схема технологического процесса для коксовой печи без регенерации

Преимущества коксовых печей без регенерации

Различные преимущества неутилизаторных печей включают (i) отсутствие необходимости в очистных сооружениях сточных вод, (ii) отсутствие чистого сброса сточных вод, поскольку все сточные воды используются для тушения кокса, (iii) более гибкая угольная смесь выбор из-за устранения ограничений давления на стенки, (iv) улучшенная прочность кокса объясняется медленным нагревом при более высоких температурах и более длительным временем выдержки, вызывающим постоянный рост кристаллов, (v) требуется меньше места по сравнению с коксовой печью и заводом по производству побочных продуктов, (vi) установка может иметь модульную конструкцию, (vii) поскольку печи без регенерации работают под отрицательным давлением, это приводит к тому, что окружающий воздух всасывается в коксовую печь в любой доступной точке забора и, таким образом, устраняются любые неорганизованные выбросы, (viii) опасный воздух загрязняющие вещества разрушаются в печи путем термического окисления, и (ix) меньше точек контроля процесса.

Производственный процесс

- Батарея

- Микроволновая печь

- Arduino Power

- UltraV:портативный измеритель УФ-индекса

- Робот-компаньон Аси (Ананси)

- Простое FM-радио

- Газ или электричество? Сужение поиска промышленной печи

- Извлечение аммиака при производстве кокса из коксующегося угля

- В чем разница между газовой и электрической духовкой?

- Понимание аккумуляторов, используемых в автомобилях